低温省煤器在火力发电厂中的优化改造研究

姜艳则

(神木职业技术学院,陕西 榆林 719300)

随着电力需求的不断增加,电厂用电设备也在持续改进中,我国承诺在2030年前达到碳达峰,即CO2排放不再增长,在峰值后开始降低;我国承诺的碳中和最终实现CO2零排放。各省份的用煤指标都是在一定范围内,在煤炭指标一定的情况下,电厂如何能够产出更多的电,化工企业如何能够产出蒸汽或者更多的水煤气,都是亟须解决的课题[1]。以电厂为例,在煤炭指标严格控制的情况下,对发电机组的改造是目前多数电厂采用的方法,目前的改造都是增加发电机组的容量,这样就会出现一个问题,会导致原来的发电机组设备的排放烟气温度过高,存在与原始设计不符的情况,这样带来的负面影响是,燃煤使用量增加,同时烟气的温度过高导致设备的腐蚀几率增加[2]。

现有某电厂一台1 000 MW燃煤发电机组,锅炉是上海锅炉有限公司设计制造SG-3192/27.46-M550超超临界参数变压运行螺旋管圈直流炉,机组空预器出口排烟温度较高,约130~140 ℃,本机组存在着排烟温度高的多方面弊端,合理降低锅炉排烟温度对提高机组安全性、经济性起着至关重要的作用,对机组进行余热利用改造势在必行。本项目是在节能减排理念指引下,针对该电厂1 000 MW燃煤发电机组排烟温度高的弊端,研究开发出一种烟气余热利用工艺方案,以实现火电厂节能减排,绿色高效生产的目的[3]。该电厂烟气系统设置有电除尘和石灰石湿法脱硫系统,电除尘的效率对烟气的温度比较敏感,烟气温度在130~140 ℃这个较高温度范围时除尘的效果越差,除尘效率较低;在除尘系统里腐蚀是最常见的一种现象,为了避免长时间对设备的腐蚀,在电除尘系统的出口将烟气温度高于120 ℃[4];湿法脱硫系统中,进入脱硫塔的烟气温度过高,会导致脱硫过程中的用水量大幅增加,烟气含水量增加,烟囱运行工况恶化。且烟气温度高使得总烟气量增大,脱硫效果较差,综合考虑,为保证脱硫系统的安全性和脱硫率,在实际的运行中,空预器出口排烟温度最好控制在80~90 ℃。燃煤电厂为了解决这种问题,在最初时选用的方法是直接设置烟气冷却器,即在烟道直接喷水进行烟气冷却,这种方法浪费大量的水资源,同时效果也不佳,也造成了热量的浪费;现在的采用的主流技术是余热回收技术[5],原理是在烟道中安装烟气换热器,即低温省煤器,利用凝结水来降低烟气温度,这样既能回收余热,又能把排烟温度控制在实际需要的范围之内,结合我国现有的节能减排政策,现有的技术存在的缺点是,低温省煤器的安装是在烟道内,烟道内的烟灰较多,特别容易出现堵灰、积灰情况,在发电机组较多的电厂,低温省煤器的清理已经成为一种常态作业,给企业带来了风险和维修成本[6];如果低温省煤器没有及时的清理,会导致换热器的换热效率降低,对后续的管线及设备腐蚀大为增加。

1 主要存在的问题

1.1 烟道内飞灰堵塞

在火力发电厂中,低温省煤器在烟道内布置,烟气中的飞灰落在低温省煤器受热面上,导致换热效率差,同时导致烟气流场不稳定,局部的烟气浓度和流速温度偏高,对换热器的腐蚀、磨损有很大影响。

通过查阅资料,实际测算,得出出现以上问题的原因如下:

(1)低温省煤器导流板的设计和入口流场的设计不合理,导致烟道内存在的烟气流速偏低,使烟气中的飞灰沉积在受热面,导致低温省煤器的受热面受热不均匀。另外低温省煤器的受热面进口变径设计未经过实际反馈数据进行校正,扩口烟道截面积或者角度忽然变大,导致烟气流速降低或者飞灰沉积[7]。

(2)当煤粉的含灰量过高时,低温省煤器的低负荷设计中烟气流速低,烟气中的飞灰沉积在受热面的模块和底部间的通道中;在燃煤含硫量过高时,低温省煤器的出口及入口设计水温及烟温过低,导致烟气中的SO2和SO3冷凝后析出,造成飞灰的黏性变大,造成受热面黏灰堵塞,飞灰黏性增加,造成受热面黏灰沉积后堵塞[8]。

(3)吹灰器的设置位置不合理,受热面横纵向距离小,在大翅片、双翅片结构中,纵向、横向的积灰容易形成灰墙,螺纹距离或者翅片结距小,导致吹灰黏性大,容易在翅片间空隙堵塞。

1.2 泄漏腐蚀

低温省煤器的受热面在长时间的使用中,受热面变薄,或者受热面破损,低温省煤器中集结凝结水或者积灰使烟道堵塞,在烟气中存有酸性气如:含硫物质等,会溶解于水中,此因素也加速了换热器的腐蚀进度,现有低温省煤器的存在问题是,管道内空间位置局限,对烟气流场优化较难,导流板的设置存在缺陷,导致烟气走向不均匀,在局部区域存在涡流、浓度偏高等问题,受热面磨损严重;在现有运行的电厂中低温省煤器改造技术较为原始,受热面一般是通过对假管和防磨瓦进行设置,低温省煤器的封头和管板存在密封不严的情况,形成局部烟气涡流,对换热器进行磨损[9]。

2 工程概况

选取本项目基于某电厂1 000 MW燃煤机组排烟温度高的问题,根据实际生产条件,结合最新环保标准要求,从多角度对适合的烟气余热利用技术进行了分析、比较和论证,为该电厂确定烟气余热利用改造的技术路线,制定改造方案。通过研究可以降低排烟温度,从而提高机组运行的环保性、安全性与经济性[10]。

2.1 材质优化

通过查询数据得出,露点腐蚀温度在10~30 ℃,如图1所示。

图1 金属壁面温度与腐蚀速率和酸沉积率间的关系

由图1 金属壁面温度与腐蚀速率和酸沉积率间的关系可以看出,在低温省煤器中,烟气流通过程中,受热面与烟气接触过程中,由于受热面面壁的温度较低,在温度为酸露点以下时,烟气中的酸性气凝结在水中,形成酸性雾,酸性雾凝结量积存后形成酸性水,对受热面及管壁进行腐蚀,在酸性雾刚开始凝结时,凝结液中的酸性物质浓度较低,腐蚀较慢;等凝结水中的酸性物质浓度达到一定程度后,腐蚀速率增加,腐蚀速率到达最大点;当受热面温度再降低,则金属壁温度会下降,在温度到达水露点以下时凝结酸变多,对受热面的腐蚀又升高[11]。从图1可以看出,在低温的情况下,对金属面有腐蚀区,腐蚀较为严重的阶段是两个,同时也存在两个安全区,所以低温省煤器的温度要高于受热面的酸露点温度,这样才能既保证低温省煤器正常工作,又能防止酸对其进行腐蚀。优化设计将此段的材料设为耐腐蚀的ND钢,在锅炉启动瞬间或者低负荷运转时,保持受热面温度高于露点温度以上。在国内ND钢是目前耐硫酸低温露点腐蚀用的最佳钢材,其抗腐蚀率性能比国外进口同等类钢材都好。

(1)

2.2 系统优化

降低排烟温度的余热利用技术主要有三类系统,分别为低温省煤器技术、低温省煤器联合暖风器的广义回热技术和通过烟气冷却/再热提高湿烟气温度的MGGH系统。结合该电厂实际情况,鉴于锅炉设备空间较小,增加暖风器等设备使系统复杂,占用空间增加;同时MGGH系统不具有节能潜力,因此本项目仅采用低温省煤器技术。在设计低温省煤器时,对其先进行烟气入流场实验,根据流场测试数值对其进行物理模拟和数值模拟,并与实际运行情况进行效果对比,通过对入流场的计算将低温省煤器的位置布置在最佳方位,入口烟道的长直段尽可能的长,确保受热面的入口流场稳定。低温省煤器的入口水温和出口烟温的设计,将换热器的尺寸及个数控制在最少,检修通道数最少,对低温省煤器烟气进出口进行扩口,根据实际运行数据对其进行角度扩口,扩口角度为30°~45°,飞灰沉积速率降低。提高低负荷时低温省煤器受热面的流速,选择吹灰方式和其布置位置,在进口处设置燃煤含灰量检测装置,当燃煤含灰量多时,对其进行除灰,外加一除灰装置或者在线除灰装置;增加烟气含硫量检测装置,针对燃煤含硫量高的情况,对原管道进行优化改造,保持管道足够长的直段空间,改变烟气通过受热面的方式,采用由上至下的方式;针对脱硝装置中氨挥发量高的情况,在低温省煤器的出口增加烟温检测装置,对脱硝装置进行优化;增加低温省煤器的在线压力和温度监控装置,和在线空气压缩吹扫装置,可以更好地对烟道内的低温省煤器进行检查、维修等[13]。针对冬季寒冷季节,为防止因积水原因引起设备冻堵,增加快速放水装置,在系统停运期间,将受热面中的水能够快速释放。

2.3 受热面优化

优化受热面的结构参数,增加管束的纵向和横向距离,改用小翅片和单翅片结构,可以将管束间的积灰黏结情况改变,避免形成灰墙的情况,将低温省煤器布置在除尘器前边,受热面入口增加5排加装防止磨损的瓦片;在低温省煤器的受热面壳穿管处和受热面管板处,采用密封圈的密封方式。增加设备监造环节,严格把控设备监造程序,预防设备制作期间受热面的损伤等问题,设备安装期间对受热面整体进行气压、水压、探伤实验,确保安装后设备能够正常使用。针对低温省煤器换热管易损坏的情况,对其弯头加厚处理,壁管拉伸,弯曲弯头制作等。对低温省煤器的人孔密封,将烟气流动不通畅及飞灰结块、局部烟气温度过高等问题降至最低[14]。

3 优化设计原理

3.1 低温省煤器优化设计

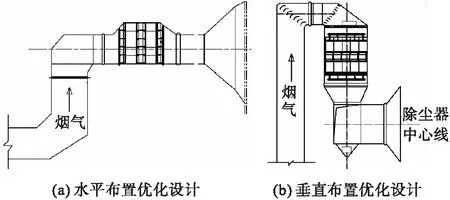

针对以上低温省煤器存在的问题,对其进行优化设计,同时考虑到某电厂有多种燃煤机组,而且燃煤煤质和运行情况存在差异,优化原理如图2所示。

图2 省煤器水平及垂直布置优化设计

将低温省煤器的系统优化分为优、中、差三个级别,其中优的指标为:含硫量<1.0%,含灰量<15%,水质量分数<10%,空气预热器烟气侧差压<1.2 kPa,NOx质量浓度<400 mg/m3。

中的指标为:含硫量1.0%~2.5%,含灰量15%~25%,水质量分数10%~20%,空气预热器烟气侧差压1.2~2.2 kPa,NOx质量浓度400~700 mg/m3。

差的指标为:含硫量>2.5%,含灰量>25%,水质量分数>20%,空气预热器烟气侧差压>2.2 kPa,NOx质量浓度>700 mg/m3。

针对指标优,对受热面进行水平布置,翅片高度选择大或者小,材料选择ND钢,翅片节距≥16 mm,换热器管型为螺旋翅片管或者H型翅片管;针对指标中,受热面垂直或者水平布置,翅片高度选择小,材料选择ND钢,翅片节距≥16~20 mm,换热器管型为H型翅片管;针对指标差,受热面垂直布置,翅片高度选择小,材料选择低温段316L,翅片节距≥23 mm,换热器管型为H型翅片管。

3.2 指标优化

锅炉最大蒸发量工况下,水侧流速低于1.5 m/s,锅炉启动期间或者低负荷工况下,水侧介质流速≥ 0.3 m/s。凝结水管道内介质控制流速在2.5 m/s 内;在负荷75%工况下,低温省煤器烟气流速≥ 8 m/s。在烟气出口处设置导流板时,对除尘器的入口及空气预热器的出口进行导流板及流场模拟设计,确保低温省煤器的入口流场的稳定。针对复杂的流场和燃煤的含灰量时,对于含灰量≥20%时,低温省煤器设置输灰和整流格栅,便于检修。对于现有低温省煤器受热面的底部没有布置空间的,如果低温省煤器下层的积灰堵塞较重,可以考虑将最下层的3排换热管割除,将吹扫空间留出来,并将下边的2层防磨瓦片加装上,同时将落灰管和灰斗布置好,用于手动清灰。在低温省煤器水侧的面设置压力变送器,可以实时监测换热管内的压力情况,可以对于隔离、检查漏点情况,在冬天的时候温度在0 ℃以下时,低温省煤器启动空气吹扫系统和放水系统。

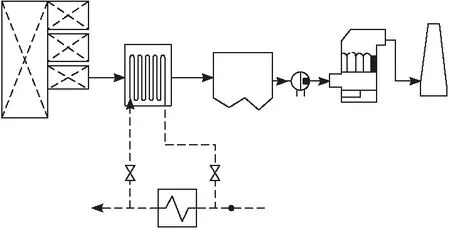

4 优化设计方案

将低温省煤器受热面整体布置于空气预热器与除尘器之间的水平烟道内,受热面离锅炉房较近,凝结水引出管与回水管较短,节省投资与基建费用;排烟温度降低之后能够大大改善除尘器、引风机的工作环境,延长设备的使用寿命;排烟温度降低引起烟气量减少,能够降低风机的电耗,抵消一部分受热面阻力,引风机裕度足可以克服受热面阻力,不需要增设风机。

设计出低温省煤器如图3所示,其参数:纵向节距为120 mm,横向节距为110 mm,翅片高度为80 mm,翅片厚度为2 mm,翅片节距为24 mm,翅片管尺寸38 mm×5 mm,翅片管型式,H型翅片管,受热面尺寸4.84 m×4.40 m×2.60 m,凝结水进口温度70 ℃,凝结水出口温度96 ℃,进口烟气温度138 ℃,出口烟气温度90 ℃。

图3 增加的低温省煤器示意图

低温省煤器安装时,在受热面进口增加5~9m直段烟道,通过试验得出缩扩结构和导流板烟气场稳定,受热面扩口角度为30°~45°,能够使原来烟道内的脱硫脱硝支架移除,增加了流场通畅率;新加装的低温省煤器受热面被腐蚀及磨损情况得到很好的控制,稳定运行未出现异常情况。

5 结 语

本文针对低温省煤器的实际运行中发现的问题进行改造,选取合理的方案,通过稳定烟气流速,受热面位置合理布局,增加在线除灰输灰等装置,对新加装的低温省煤器整个系统上进行优化;对受热面结构进行优化,通过对低温省煤器的密封圈、管板及封头进行改造,选择小翅板和单翅板结构,优化受热面结构参数;对于受热面的腐蚀、泄漏情况进行优化,对低温省煤器结构进行优化,材质进行优化,缓解了受热面的堵塞和腐蚀情况,确保了低温省煤器能够长期稳定运行。考虑低温省煤器的煤质和工况负荷情况,根据实际情况进行分析选择。