恒温下高灰分煤泥及其混煤燃烧动力学分析

王 栋, 王春波, 郑 菲, 岳 爽, 许紫阳

(华北电力大学 能源动力与机械工程学院,河北省低碳高效发电技术重点实验室, 河北 保定 071003)

0 引 言

中国是全球最大的产煤国和消费国,在过去的30年里,中国煤产量增长迅速,2020年原煤产量达39.0 亿t,全年能源消费总量为49.8 亿t标准煤,其中煤炭消费量占能源消费总量的56.8%[1,2]。煤炭在开采和洗选过程中会不可避免的产生煤泥等副产品,并且随着我国采煤比例不断加大,原煤入选量也随之增大,导致煤泥产量也越来越高。煤泥的水分、灰分含量高,粘性大,且热值低,这导致煤泥的贮存、运输和利用都十分困难[3]。同时,煤泥闲置堆弃还会占用大量土地从而浪费大量公共资源,并且会对环境造成严重危害[4,5]。研究表明,煤泥粒度较细,其颗粒粒径大多小于0.5mm,风干即飞扬,会对周围空气造成粉尘污染;通过降雨淋溶和渗滤作用,煤泥中的重金属等有害元素会进入土壤和地下水,从而威胁人类健康;此外,煤泥的直接燃用会产生SO2、NOx等污染气体及砷、汞等重金属元素[6,7],危害生态环境及人体健康。因此,针对煤泥的特点及对环境的影响等问题,如何合理地大规模资源化利用煤泥成为研究的关键。

混煤掺烧是大型电站规模化利用煤炭资源的一种趋势。相较于单独燃烧,一方面混煤掺烧可以改善劣质煤低热值引起的燃烧不稳定等问题,从而提高劣质煤的燃烧效率;另一方面,局部磨损、易结渣、污染物排放浓度不达标等常见问题也能够得到改善[8]。因此,煤泥与煤掺混燃烧,不仅可以有效解决化石燃料短缺的问题,对煤泥资源化利用和污染控制有重要的科学意义,也符合国家节能减排的要求。

王云雷等[9]对煤泥及其混煤进行热分析,发现通过木屑与煤泥掺烧可以有效改善煤泥的燃烧特性,降低反应活化能,并且掺烧煤种煤质成分与煤泥相差越大,对煤泥的燃尽性能影响效果越显著。曹希等[10]研究发现玉米秸秆对煤泥的着火及燃尽性能有显著促进作用,并指出煤泥灰分中矿物质的存在阻碍燃烧反应的进行。罗正标等[11]发现煤泥的燃烧特性与其煤质成分关系密切,总体上高挥发分低灰分煤泥着火及燃尽性能表现更好。廖新杰等[12]研究了煤泥、矸石、末煤的单独燃烧及混燃特性,发现通过掺烧能够有效改善组分煤的燃烧特性,其中煤泥与末煤的掺烧效果最好。李文秀等[13]在O2/CO2气氛下对煤泥和矸石进行热重分析,发现煤泥的掺入可以有效提高燃烧效率,改善矸石的燃烧性能。然而,目前针对煤粉燃烧动力学的研究多采用商用TGA,其升温速率通常为20~30℃/min,这与煤粉进入高温炉膛内部迅速升温(1000℃/min)并处于恒温下燃烧实际情况差异较大,并不能真实反映煤粉进入锅炉炉膛后的燃烧反应。

课题组自建恒温热重实验系统有效地弥补了TGA的不足,能够较为真实的反应煤粉进入炉膛内部高温区域快速升温并处于恒定高温环境下的实际燃烧情况,从而得到更为接近实际情况的煤粉燃烧动力学特性。基于此系统,针对高灰分煤泥进行恒温热重实验,研究掺烧煤种、掺混比以及温度等对煤泥燃烧特性的影响规律,并结合动力学分析,为大规模资源化利用煤泥提供一定理论指导。

1 实验部分

1.1 样品

实验选用宁东南煤场煤泥(MN);两种贫煤:常村(CC)和三元中能(SY);两种烟煤:九州天电(JZ)和海达伟业(HD),工业分析及元素分析如表1所示。

表1 煤的工业分析和元素分析Tab.1 Industrial analysis and elemental analysis of coal

1.2 实验系统及过程

恒温热重实验系统如图1所示,主要设备包括:智能温控管式炉(XY-1700):提供精准的恒温环境,恒温区200mm,在管式炉炉膛中部,温度可调范围为800~1 700℃,控温精度±5℃;配气系统;数据采集分析系统:分析天平(FA2004)、计算机、耐高温支架、刚玉舟、导轨等。

图1 恒温热重实验系统Fig. 1 Isothermal thermogravimetric experimental system

实验步骤为:将相应煤种磨制、筛选粒径范围为80~120目,并按照单煤质量比进行掺混制得混煤试样。实验时每次称取80±2mg试样,均匀平铺于长约80mm,内壁宽约20mm的刚玉舟内,通入气体流量为0.16m3/h。验证实验证明,该流量可消除煤粉燃烧时气体外扩散阻力的影响[14,15]。进行恒温热重分析时,将平铺煤粉的刚玉舟快速放入恒温热重实验仪进行热失重实验,通过对热失重曲线的观察,分析比较单煤和混煤的着火性能和燃尽性能。为减小实验误差,每组实验至少重复三次,选取偏差小于3%的并进行加权平均。

1.3 热重实验数据处理方法

为准确描述燃烧动力学特性,定义可失重余额、整体余额参数;上述参数的具体定义如式(1)、式(2)所示:

可失重组分余额:

(1)

质量变化率:

(2)

式中:m0为t= 0时初始时刻煤粉质量,g;mt为t时刻的煤粉质量,g;m∞为煤粉燃尽时的剩余质量,g;mt+Δt为t+Δt时刻的煤粉质量;α为可失重组分余额,%;v为质量变化率,%·s-1。

以1 000℃、空气气氛下MN燃烧特性曲线为例。如图2所示,其中,A点燃烧速率峰代表MN挥发分着火燃烧,出现时刻t1;B点燃烧速率峰是焦炭燃烧导致,出现时刻t2;C点表示燃尽时刻t3。

图2 MN燃烧特性曲线Fig. 2 Combustion characteristic curve of MN

2 实验结果及分析

2.1 单煤燃烧动力学实验

为探究MN及HD、JZ两种烟煤、CC、SY两种贫煤各自燃烧特性,首先对选取的5种煤样在为1 000℃,空气气氛下进行燃烧动力学实验,单煤燃烧特性曲线如图3所示。

图3 单煤燃烧特性曲线Fig. 3 Combustion characteristic curve of single coal

由图3可以看出,不同煤种的燃烧特性曲线存在显著差异,但煤质相近的HD、JZ烟煤,CC、SY贫煤,各自燃烧特性相近。其中MN燃烧初期燃烧速率较高,挥发分燃烧速率峰出现时刻为12s,峰值较高为1.08%·s-1,并且整体燃烧燃尽时间最短,仅为221s,这可能与MN可燃质成分含量少有关;虽然MN燃烧初期挥发分析出快燃烧反应速率高,但燃烧后期燃烧速率明显变慢,这是因为MN灰分含量高达66.34%,燃烧过程中高灰分会形成一层致密的灰壳[16],阻碍焦炭与氧气接触,抑制燃烧反应的进行,从而导致MN燃烧后期燃烧速率下降,燃尽困难。

HD、JZ两种烟煤失重曲线近乎重合,燃尽时间介于MN和贫煤之间,烟煤燃烧开始阶段失重速率快,第一燃烧速率峰出现较早且峰值高,与MN相当,HD、JZ的第一燃烧速率峰出现时刻分别为13s、15s,峰值分别为0.88 %·s-1,0.98 %·s-1,这是因为烟煤挥发分含量高,在高温环境中挥发分得以迅速析出并燃烧,导致燃烧初期燃烧速率快;HD、JZ第二燃烧速率峰出现在62s、65s,峰值为0.48 %·s-1、0.49 %·s-1,较MN出现时刻滞后且峰值较低,这是因为HD、JZ烟煤挥发分含量36.64%、31.16%大于MN挥发分含量18.86%,并且挥发分析出燃烧一方面提高局部温度,促进焦炭燃烧,另一方面也会消耗大量氧气,造成局部缺氧抑制焦炭燃烧反应的进行,导致焦炭燃烧速率峰出现较晚且较低[17]。

CC、SY两种贫煤失重曲线相对平缓并且接近,燃尽时间最长,整体燃烧速率慢,第一、第二燃烧速率峰出现晚且峰值较低,CC、SY第一燃烧速率峰出现在50s、42s,峰值为0.43 %·s-1、0.47 %·s-1,而第二燃烧速率峰出现在100s、102s,峰值为0.41 %·s-1、0.46 %·s-1。贫煤挥发分含量低而焦炭含量高,燃烧开始阶段挥发分析出燃烧释放热量较少,为后期焦炭燃烧反应的促进效果不明显,因此表现为燃烧速率慢、难燃尽。

综上,煤泥、烟煤和贫煤燃烧反应速率会受到挥发分、固定碳以及灰分含量的影响,其中煤泥受高灰分阻燃效果明显,导致燃尽特性恶化。

2.2 MN掺烧烟煤燃烧特性

为探究掺烧烟煤对MN燃烧特性的影响,选择HD、JZ两种烟煤与MN进行掺烧,掺混比例为75%、50%、25%,实验条件为1 000℃,空气气氛,结果如图4所示。

图4 HD-MN、JZ-MN燃烧特性曲线Fig. 4 Combustion characteristic curve of HD-MN and JZ-MN

由图4可以发现,当烟煤掺入比例为75%时,两种混煤失重曲线介于MN和烟煤单煤失重曲线之间,与HD、JZ烟煤相比曲线左移燃尽时间缩短,其中HD-MN混煤燃尽时刻提前20s,第二燃烧速率峰出现时刻由62s提前至50s,峰值由0.48 %·s-1提升至0.58%·s-1;JZ-MN混煤提前38s,第二燃烧速率峰由65s提前至53s,峰值由0.49 %·s-1升高至0.68 %·s-1。当烟煤掺入比例为50%时,发现两种混煤失重曲线与MN单煤接近,燃尽时刻相近,并且HD-MN、JZ-MN混煤的第二燃烧速率峰峰值为0.80 %·s-1、0.82 %·s-1,均高于煤泥的0.76 %·s-1,表明通过混煤使整体挥发分含量升高可以有效提高燃烧后期燃烧速率,从而改善MN的燃尽特性,减弱高灰分阻燃的影响。

当烟煤掺入比例为25%时,失重曲线左移并超过MN,HD-MN、JZ-MN混煤的燃尽时刻较MN提前45s、31s,燃烧速率大幅提高,并且第二燃烧速率峰0.98 %·s-1、0.96 %·s-1大于MN的0.76 %·s-1,这可能是因为烟煤的挥发分含量高,导致挥发分优先着火提高局部温度,对燃烧反应的促进作用更强烈,从而有效改善MN燃烧特性。但当高挥发分煤的掺烧比例大于25%,尤其在75%左右时,高挥发分煤先燃烧消耗氧气,导致焦炭燃烧阶段燃烧不充分,因此第二峰向后移动,对混煤燃烧的抑制作用占主导作用,不利于改善混煤的燃尽[18]。

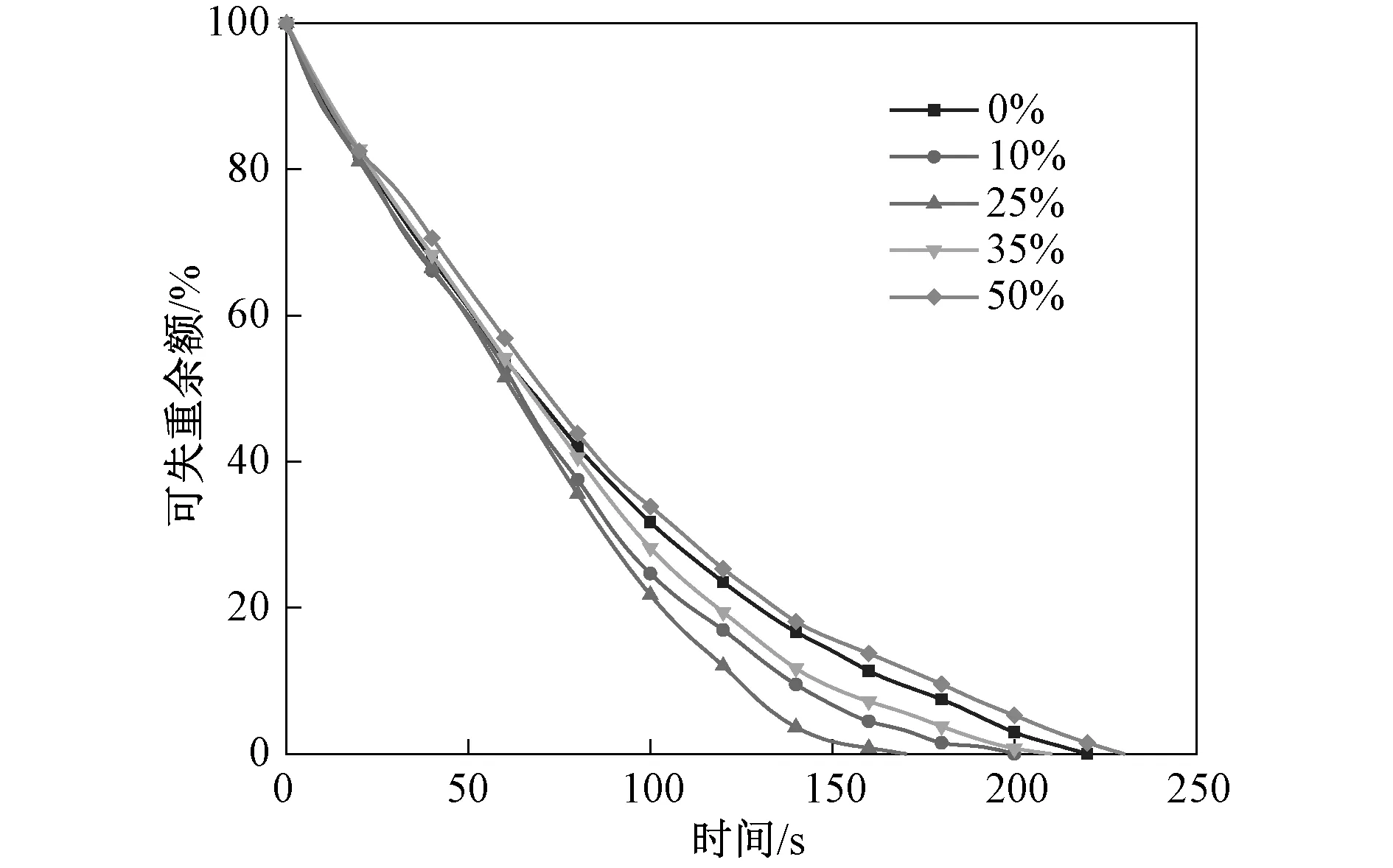

为进一步探究烟煤掺混比对煤泥燃烧特性影响,选择HD掺入比例为10%、35%进行实验,并与0%、25%、50%进行对比。

由图5可以看出,HD烟煤掺混比例为25%时燃尽时间最短,当掺混比例减小至10%时燃尽时刻滞后22s,掺混比例增大至35%燃尽时刻滞后32s,燃烧后期曲线差异明显,掺烧比例为25%时燃尽效果较好,这是由于掺混 25%烟煤后,高挥发分的HD烟煤先燃烧提高燃烧区域局部温度的促进作用对混煤燃烧起主导作用,混煤的着火特性得到了明显的改善。当掺混比例减小时由于烟煤掺入量过小导致对MN燃烧特性影响不够,进一步提高比例时,出现“抢风”现象,对MN燃烧特性改善效果不明显,相比下25%比例既解决了着火稳定性,也对燃烧效率的影响相对较小。

图5 HD-MN燃烧特性曲线Fig. 5 Combustion characteristic curve of HD-MN

综上,当烟煤掺入比例为25%时,失重曲线左移明显,表明适量的加入高挥发分烟煤可以有效缩短MN燃尽时间,可以改善MN燃烧后期速率慢、难燃尽的问题。

2.3 MN掺烧贫煤燃烧特性曲线

为探究掺烧贫煤对MN燃烧特性的影响,选择CC、SY两种贫煤与MN进行掺烧,掺混比例为75%、50%、25%,实验条件为1 000℃,空气气氛,结果如图6所示。

图6 CC-MN、SY-MN燃烧特性曲线Fig. 6 Combustion characteristic curve of CC-MN and SY-MN

由图6可以看出,两种贫煤掺入比例为75%、50%、25%时,混煤燃烧特性曲线始终介于MN、CC与SY各组分煤之间,并且当组分煤比例升高时失重曲线会向相应的组分煤靠近。两种贫煤掺入比例由25%升高50%、50%升高至75%时,失重曲线右移,其中CC-MN混煤燃尽时刻分别滞后49s、34s,SY-MN混煤燃尽时刻滞后19s、45s,CC-MN、SY-MN第一、第二燃烧速率峰出现时刻均滞后且峰值降低。CC、SY两种贫煤挥发分含量低而焦炭含量高,通过混煤导致整体挥发分含量减少,导致燃烧开始阶段挥发分析出燃烧释放热量不足,为后期焦炭燃烧反应的促进效果不明显,因此导致燃烧速率慢,燃尽时间长。

综上,掺烧贫煤对MN的燃尽时间及燃烧速率影响较弱,说明固定碳含量高的贫煤掺入不能有效改善MN着火性能及燃尽性能,并且过量掺烧反而会恶化着火特性。

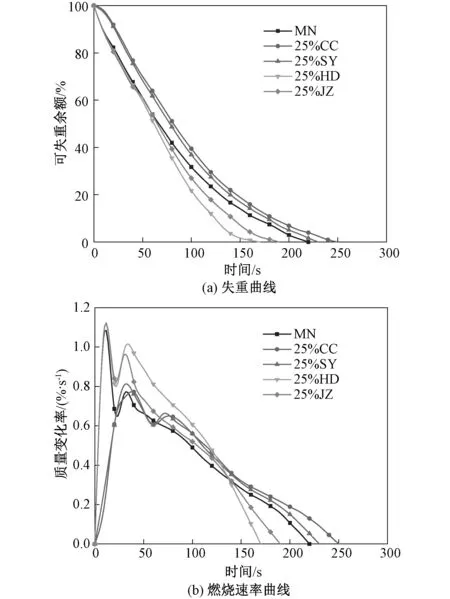

2.4 MN掺混不同煤种燃烧特性

为直观地比较掺烧烟煤、贫煤对MN燃烧特性的影响,选择烟煤、贫煤掺烧比例均为25%,实验条件为1 000℃,空气气氛,结果如图7所示。

图7 MN掺烧不同煤种燃烧特性曲线Fig. 7 Combustion characteristic curve of slime mixed burning with different kinds of coal

从图7可以看出,通过掺烧不同煤质的煤种,对MN的燃烧特性影响差异十分显著。烟煤的掺入能有效缩短燃尽时间,减弱MN高灰分阻燃的影响,表明通过掺入挥发分含量高的烟煤会使混煤整体挥发分含量升高,而使得燃烧初期挥发分析出燃烧加快,挥发分燃烧使局部温度升高,供给剩余焦炭的着火热多,减弱高灰分阻燃的影响,从而能够促进剩余焦炭的燃烧反应,HD-MN、JZ-MN的第二燃烧速率峰0.98 %·s-1、0.96 %·s-1均高于MN的0.76 %·s-1,燃尽时刻提前,燃烧速率上升,尤其燃烧后期燃烧速率有明显提升,改善燃尽性能。

而贫煤的掺入对MN燃烧初期挥发分析出燃烧有一定的抑制作用,燃烧初期的燃烧速率甚至低于MN,第一燃烧速率峰有较MN右移滞后,峰值由MN的1.08 %·s-1降至CC-MN的0.77 %·s-1和SY-MN的0.80 %·s-1,同样第二燃烧速率峰也滞后,CC-MN、SY-MN的峰值0.64 %·s-1、0.66 %·s-1低于煤泥的0.76 %·s-1,燃尽时刻滞后,恶化着火特性及燃尽特性。这可能是由于贫煤的掺入使得混煤整体挥发分减少,导致燃烧初期燃烧速率下降,并且挥发分燃烧提供着火热不足,使得焦炭的燃烧反应不能够剧烈反应,燃烧后期的燃尽特性没有得到明显改善。

综上,对比掺烧烟煤和贫煤的实验表明,掺烧烟煤提高了混煤整体挥发分含量,使燃烧初期燃烧速率加快,同时,烟煤的掺烧能够减弱高灰分对燃烧反应的阻碍作用,从而促进燃烧后期焦炭燃烧反应,对MN燃烧特性改善显著;而掺烧高固定碳的贫煤,对MN燃烧初期挥发分析出燃烧有一定的抑制作用,甚至恶化着火特性,使燃尽时间延长。

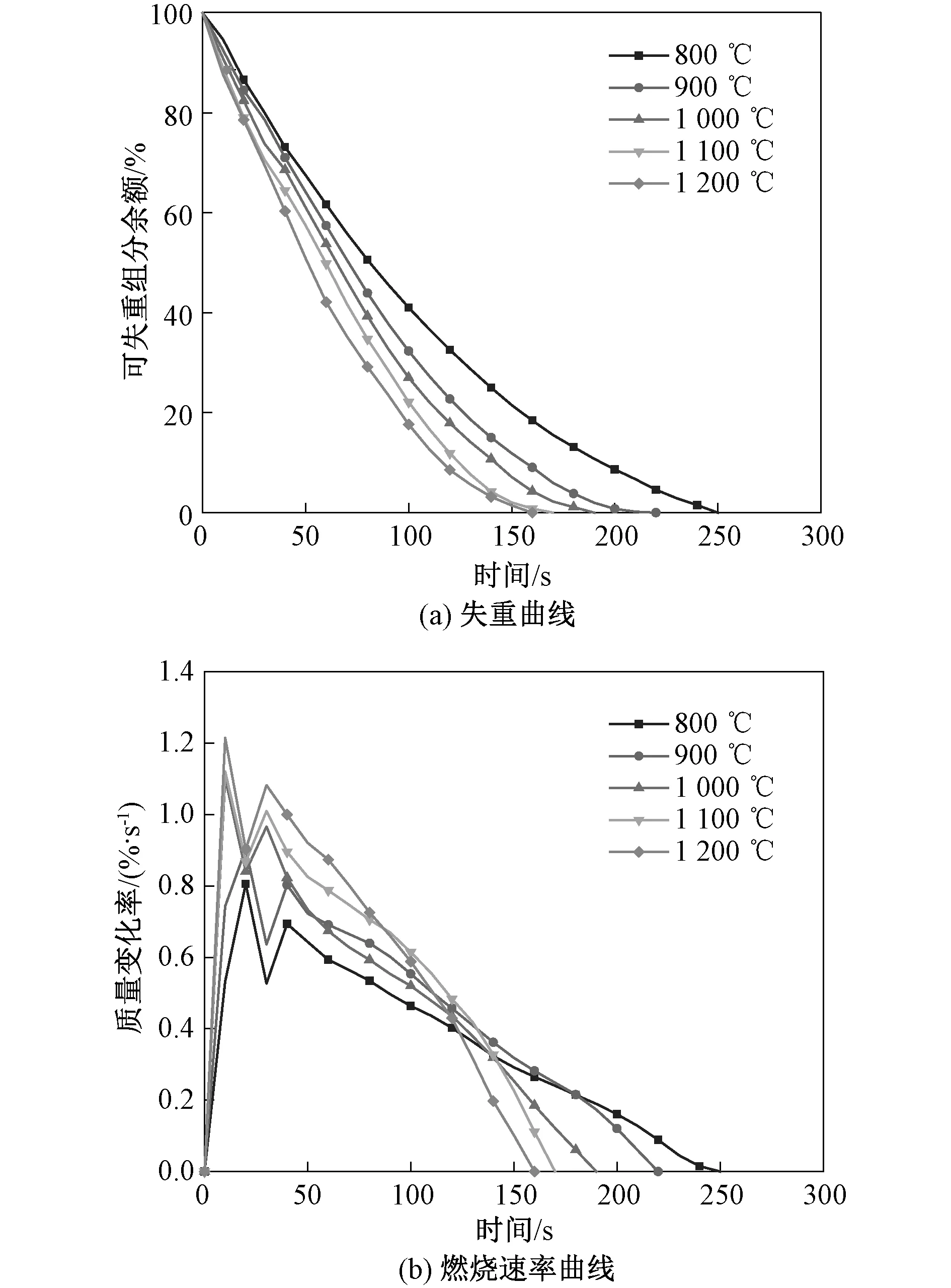

2.5 不同温度下混煤燃烧特性

为探究温度对煤泥与烟煤混燃特性影响,选择HD掺入比例为25%,在800℃、900℃、1 000℃、1 100℃、1 200℃下,实验结果如图8所示。

图8 不同温度下MN∶HD=3∶1燃烧特性曲线Fig. 8 Combustion characteristic curves of MN∶HD =3∶1 at different temperatures

由图8可以发现,在800℃至1 200℃区间内,提高温度能够有效改善煤粉燃烧特性。随着温度的升高,燃烧特性曲线持续左移,燃尽时刻由250s提前至163s,燃烧速率升高,提高反应温度会使混煤反应活性提高,挥发分析出促进作用增强,并且升高温度有利于焦炭的孔隙发展,从而增加与氧气的接触概率,促进焦炭的燃烧[19],从而改善混煤的着火特性及燃尽特性。

同时在图中看出,在800℃至1 000℃区间内,提高温度对燃烧反应影响更为显著,失重曲线左移程度更加明显,燃尽时刻分别提前33s、26s,此区间对燃烧初期燃烧速率影响较大,燃烧速率曲线峰出现时刻提前,升温导致燃烧开始阶段挥发分析出加速,对焦炭的燃尽起到促进作用,燃烧速率增大。1 000℃升温至1 200℃时,失重曲线左移程度减小,燃尽时刻分别提前18s、10s。由于温度过高会导致灰分熔化,从而堵塞部分焦炭孔隙结构[20],并且在高温下煤粉内部温度与外部环境温度存在较大差异,这对煤粉孔隙的形成以及氧气向煤粉颗粒的扩散是不利的,从而导致升温对促进燃烧反应的作用减弱。

3 燃烧动力学参数计算

燃烧反应活化能的计算对研究燃烧特性有着重要意义,能够描述燃烧反应进行的难易程度以及燃尽特性等。为进一步探究MN及烟煤、贫煤各自燃烧特性,利用lnln法求解燃烧动力学参数[21],求解方法如下。

定义转化率为。

(3)

等温燃烧过程服从Avrami-Erofeev方程[22]:

(100-β)/100=e-ktn

(4)

将式(3)两边取双对数可得

ln[-ln((100-β)/100)]=nlnt+lnk

(5)

式中:β为转化率,%;k为反应速率常数,s-1;t为反应时刻,s;n为反应级数。将式(3)中ln[-ln((100-β)/100)]对lnt作图,得到一条直线,其斜率为反应级数n,截距为反应速率常数的对数值lnk。

根据Arrhenius定律可得

lnk=lnk0-(E/R)(1/T)

(6)

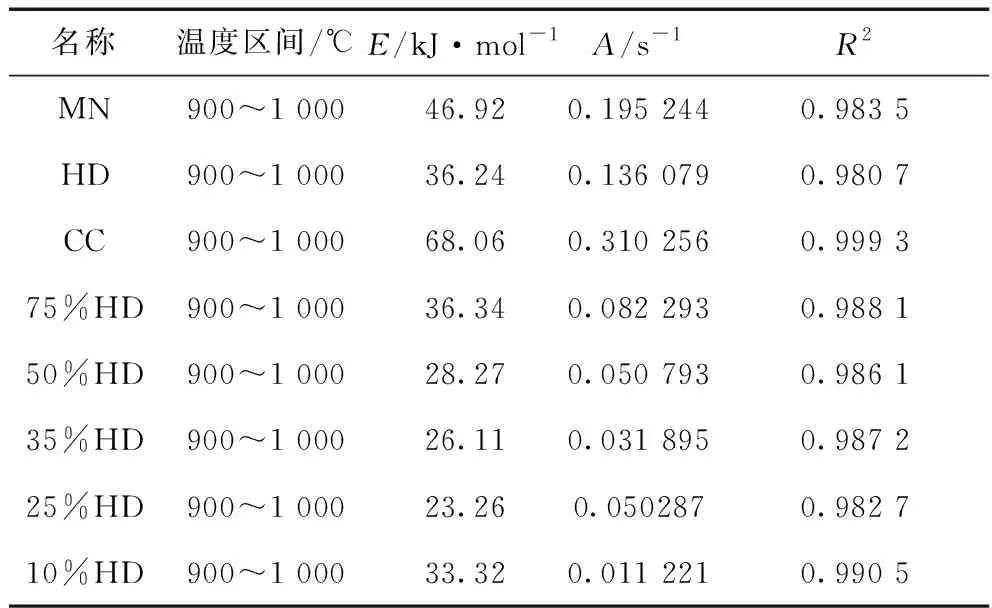

式中:k0为指前因子;E为反应的活化能,kJ/mol;R为理想气体常数,8.31×10-3kJ/(mol·K);T为反应温度,K。在一定温度范围内,反应的活化能数值不变。因此,可由lnk-(1/T)的直线关系,从直线斜率及截距求得活化能E和指前因子k0。计算结果如表2所示。

表2 煤样燃烧动力学参数Tab.2 Combustion kinetics parameters of coal sample

由图9可以发现,同一温度区间内MN的表观活化能为46.92 kJ·mol-1,介于烟煤与贫煤之间,这可能是由于煤泥燃烧后期高灰分阻碍燃烧反应的进行,导致活化能较高。HD烟煤表观活化能为23.26 kJ·mol-1,这是由于HD烟煤燃烧时挥发分的迅速析出燃烧可以增加煤粉颗粒表面空隙,增加与空气的接触,从而促进煤粉的燃烧。CC贫煤表观活化能为68.06 kJ·mol-1,这是由于其挥发分含量低而焦炭含量高,导致燃烧开始阶段挥发分析出燃烧释放热量不足,对焦炭燃烧反应的促进效果不明显,CC贫煤燃烧反应活化能较高,表现为着火困难、难燃尽。

图9 活化能计算结果Fig. 9 Calculation results of activation energy

当HD掺混比从75%下降至25%时,活化能由30.34 kJ·mol-1下降至23.26 kJ·mol-1,随着掺混比继续下降为10%时,此时混煤活化能略微升高为33.32 kJ·mol-1。一方面,这是可能是因为HD的挥发分含量高,煤粉着火时挥发分优先着火提高局部温度,对燃烧反应的促进作用更强烈,从而有效改善MN燃烧特性;另一方面,高挥发分煤先燃烧消耗氧气,导致焦炭燃烧阶段燃烧不充分,出现“抢风”现象,不利于混煤的燃尽。而掺混比75%降至25%时,混煤燃烧过程中HD烟煤“抢风”现象减弱,当掺混比为25%HD时燃烧反应活化能最低。而当掺混比为10%HD时,对MN燃烧特性改善不明显。

综上,动力学参数计算结果表明,MN表观活化能介于烟煤和贫煤之间,这说明高灰分会影响燃烧反应的进行,导致活化能较高,不易燃尽;对比HD不同掺混比的表观活化能可知,在掺混25%HD烟煤时活化能最低,混燃效果最佳。

4 结 论

利用恒温热重实验系统,对MN及其混煤燃烧特性进行分析,探究了煤种掺混、掺混比、温度等对MN燃烧特性的影响,结合lnln法对燃烧动力学参数进行求解,结论如下:

(1)不同煤质煤种的燃烧特性曲线存在显著差异,MN燃烧后期受灰分阻燃效果明显,燃烧速率变慢;烟煤燃烧开始阶段燃烧速率快;贫煤失重曲线相对平缓并且接近,燃尽时间最长,整体燃烧速率慢。MN的燃烧反应表观活化能高于烟煤,而低于贫煤。

(2)掺烧烟煤使混煤整体挥发分含量升高可以有效提高燃烧速率,并减弱燃烧后期高灰分阻燃的影响,使燃尽时刻提前;烟煤掺混比下降时表观活化能也随之降低,发现当HD烟煤掺入比例为25%活化能最低,掺烧效果最好。

(3)掺烧贫煤使混煤整体固定碳含量升高,对煤泥燃尽时间及燃烧速率改变较小,说明固定碳含量高的贫煤掺入不能有效改善MN的着火性能及燃尽性能。

(4)在800℃至1 200℃区间内,提随着温度升高,燃烧特性曲线发生左移,燃尽时间缩短,燃烧速率升高,并且在800℃至1 000℃区间内,提高温度对燃烧反应影响更为显著,失重曲线左移程度更加明显。