燃煤机组灵活性运行系统分析

魏海姣, 鹿院卫, 吴玉庭, 李卫东, 赵东明

(1.北京工业大学环境与生命学部,传热强化与过程节能教育部重点实验室,传热与能源利用北京市重点实验室, 北京 100124;2.中国华能集团清洁能源技术研究院有限公司, 北京 102209)

碳排放引起全球气候变暖的问题愈加严重[1],寻求一种绿色低碳的发电模式是当务之急. 开发和利用可再生能源是一种有效降低二氧化碳排放的方法[2],例如开发风能和太阳能. 然而,在利用可再生能源时,其随机性和间歇性对电网的运行安全产生了一定的影响[3],导致一部分不稳定的可再生能源发电被弃掉. 为了减少因波动被弃掉的可再生能源发电,需要从发电侧和负荷侧提出解决方法. 就发电侧而言,提升燃煤机组运行的灵活性[4-5]可以更多地消纳波动的可再生能源发电量,对减少碳排放至关重要.

现役的燃煤机组在运行过程中通过调节给煤量实现变负荷运行,负荷调节范围为100%~50%THA. 此时,可以通过改变机组爬坡速率来增加机组运行的灵活性. 宋小龙[6]将模糊神经网络参数整定的仿人智能PID控制器应用于燃煤机组动态协调控制系统中,机组变负荷速率由1.50%THA/min增加至3%THA/min;王玮等[7]以330 MW供热机组为研究模型,将供热抽汽蝶阀控制模型引入燃料调节和主蒸汽调节模型中,构成了新型的变负荷控制系统,机组升负荷速率可增加2倍;刘吉臻等[8]针对CFB锅炉的变负荷速率(0.90%~1.20%THA/min)较低的问题,利用CFB锅炉热惯性特点,通过调整锅炉跟随汽轮机协调控制方式,使300 MW机组变负荷速率增加至1.67%THA/min. 综上可见,燃煤机组运行的灵活性可以通过增加机组变负荷速率实现,但该方法仅适用于可再生能源装机容量较小及其发电并网对电网冲击较小的情况. 随可再生能源装机容量的不断增加,可再生能源发电并网比例逐渐增大,通过提升燃煤机组变负荷速率的方法难以满足大规模可再生能源发电消纳的需求.

如何大规模消纳可再生能源发电是目前可再生能源发电装机规模逐年增大面临的新问题. 文献分析发现,将燃煤机组的高温蒸汽以抽汽储热的形式储存,或将其发电以热能的形式储存,均可减少机组进网电量,为可再生能源发电提供进网空间;而在可再生能源发电量降低时可将储存的热量放入燃煤机组热力系统,增加机组发电功率,如此可提升燃煤机组运行的灵活性. Marcin等[9]利用储存除氧器中压力水的方法实现了燃煤机组灵活性运行,机组负荷可继续下降21.96 MW,机组运行下限达到67.50%THA;Li等[10]在机组100%THA时,采用蒸汽抽汽储热方法完成了灵活性运行,在不改变锅炉负荷条件下将机组运行下限和上限分别调至86.70%THA和107.40%THA;Cao等[11]在机组100%THA时,利用机组过剩电量加热熔盐储热,释热时熔盐加热压力水产生蒸汽推动辅助汽轮机做功发电,使机组运行范围变为83.33%~106.10%THA. 以上3种典型的方法均可以实现燃煤机组灵活性运行,但是随着大规模可再生能源的接入,燃煤机组需要在更低负荷时实现灵活性运行. Wei等[12]创新性地提出利用主蒸汽抽汽储热方法实现燃煤机组灵活性运行,燃煤机组负荷50%THA时,利用储热技术将机组运行范围拓宽至34.07%~54.23%THA. 然而,在机组灵活性调节的储热和释热过程中,由于抽汽导致的蒸汽压力降低使蒸汽损失增大,有必要从能量品位的角度分析整个燃煤机组灵活性运行过程中各部件能量损失情况,以便未来有针对性地提出改进措施.

本文针对文献[12]提出的利用主蒸汽抽汽储热方法构建的燃煤机组灵活性运行系统,分析系统中各部件的效率和损失率,同时研究机组完成储热和释热过程燃煤机组灵活性运行系统的分布规律,为未来燃煤机组灵活性运行消纳大规模可再生能源发电提供设计理论依据.

1 燃煤机组灵活性运行系统

燃煤机组在实际运行过程中受锅炉负荷和脱硝参数的影响,机组运行负荷不能低于50%THA. 本研究选600 MW亚临界直接空冷燃煤机组为研究模型. 分析该机组在50%THA(300.03 MW)时完成灵活性行运行的变化规律.

燃煤机组灵活性运行系统图[12]如图1所示,该系统由3个子系统组成,分别为传统燃煤机组热力系统(黑色线)、储热系统(红色线)和释热系统(绿色线). 燃煤机组100%THA时的热力参数如表1所示;储热和释热过程,蒸汽显热的储存选择二元混合硝酸盐(KNO3-Ca(NO3)2·4H2O)[17],蒸汽潜热的储存选择相变材料,为二元混合硝酸盐(LiNO3-NaNO2)[18],2种储热材料的物性参数见表2.

注:HP—高压缸;IP—中压缸;LP—低压缸;RH1~RH7—1~7号回热加热器;CP—凝结水泵;FP—给水泵;SHSHE—显热储热换热器;SHRHE—显热释热换热器;PCMHE—相变换热器;CT—冷盐罐;HT—热盐罐;TV—减压阀.图1 燃煤机组灵活性运行系统图[12]Fig.1 Flexible operation system diagram of coal-fired power plant[12]

表1 100%THA设计参数

燃煤机组灵活性运行系统的运行分为以下3个模式:1) 传统燃煤机组运行模式. 参考文献[12]和文献[19]. 2) 抽汽降负荷模式(load reduction,LRe). 主蒸汽由主蒸汽管道抽出(图1中A点)经减压阀(TV)等焓降压,进入显热储热换热器与冷盐罐内被抽出的低温熔盐进行换热,被加热的熔盐进入热盐罐并保存,被冷却的蒸汽进入相变换热器加热相变材料,蒸汽在相变换热器内凝结疏水回至4号回热加热器. 在此过程中蒸汽被抽出,汽轮机进汽量减少,燃煤机组实现降负荷运行. 3) 释热升负荷模式(load raising,LRa). 热盐罐中的高温熔盐被抽出至显热释热换热器加热旁路给水并进入锅炉,被冷却的熔盐进入冷盐罐保存. 同时,旁路凝结水进入相变换热器被加热进入4号回热加热器. 在此过程中,给水和凝结水分别被熔盐和相变材料加热,减少1~3号和5~7号回热加热器抽汽量,从而实现机组负荷的增加.

表2 储热材料的热物性

理论上燃煤机组可以通过2种方式将负荷由50%THA降至35% THA(210.07 MW). 其一,减少锅炉给煤量,降低锅炉蒸发量;其二,锅炉蒸发量不变时,减少汽轮机进汽量. 在研究燃煤机组灵活性运行分析时,运行工况为以下3种情况:

1) 50%THA工况. 机组负荷为300.03 MW. 该工况为机组运行的基础负荷,在此工况可完成灵活性运行.

2) 35%THA工况. 该工况为理论上燃煤机组通过减少锅炉给煤量能达到的负荷,35%THA工况发电功率为210.07 MW.

3) LRe和LRa循环运行工况. 该工况通过抽取主蒸汽实现燃煤机组灵活性运行,使机组发电负荷为35%THA,燃煤机组增加了15%THA的调峰能力.

储热过程中储热系统参数根据文献[12]选择,储热参数如表3所示;释热过程中的被旁路的给水和凝结水进、出口参数与相应回热加热器的进、出口参数相同,利用汽轮机变工况理论获得.

表3 储热系统参数

2 数学模型

2.1 燃煤机组灵活性运行计算理论

在燃煤机组中增加储热系统和释热系统后,汽轮机级内的蒸汽流量发生改变,汽轮机各级变工况计算可按弗留格尔公式[12]计算:

(1)

式中:GsT0i、GsTi分别为级组变工况前、后的蒸汽流量,t/h;psT0i、psTi分别为级组变工况前、后级前的蒸汽压力,MPa;psT0i+1、psTi+1分别为级组变工况前、后级后的蒸汽压力,MPa;TsT0i、TsTi分别为级组变工况前、后的蒸汽温度,K;i为汽轮机的第i个级组.

储热过程中显热储热换热器储热功率、相变换热器储热功率和主蒸汽抽汽总储热功率计算式为

(2)

(3)

Qcha=Qcha.SHSHE+Qcha.PCMHE

(4)

式中:Gst、Gcha.salt、Gcha.PCM分别为主蒸汽抽汽流量、储热过程熔盐流量、储热过程相变材料熔化量,t/h;hs、hdp分别为主蒸汽比焓、主蒸汽抽汽储热显热和潜热分界点比焓,kJ/kg;cp为熔盐比定压热容,kJ/(kg·K);LT为相变材料相变潜热,kJ/kg;Qcha、Qcha.SHSHE、Qcha.PCMHE分别为主蒸汽抽汽总储热功率、显热储热换热器储热功率、相变换热器储热功率,MW;Th-salt、Tc-salt分别为高温熔盐温度、低温熔盐温度,K;η为换热器效率,98%.

释热过程中显热释热换热器释热功率、相变换热器释热功率和总释热功率计算式分别为

(5)

(6)

Qdischa=Qdischa.SHRHE+Qdischa.PCMHE

(7)

式中:Gfeed.by、Gcond.by、Gdischa.salt、Gdischa.PCM分别为给水旁路流量、凝结水旁路流量、释热过程熔盐流量、释热过程相变材料凝固量,t/h;hw1、hw4、hw5、hw8分别为1号回热加热器出口给水比焓、4号回热加热器出口给水比焓、5号回热加热器出口给水比焓、7号回热加热器入口给水比焓,kJ/kg;Qdischa、Qdisha.SHRHE、Qdischa.PCMHE分别为总释热功率、显热释热换热器释热功率、相变换热器释热功率,MW.

储热时间和释热时间之间的关系计算式为

Qchaτchaη2θ=Qdischaτdischa

(8)

式中:τcha、τdischa分别为储热时间、释热时间,h;θ为系统保温系数,95%.

在回热加热器中,蒸汽、疏水和给水之间的关系为

qj=hj-hdwj

(9)

γj=hdwj-1-hdwj

(10)

φj=hwj-hwj+1

(11)

式中:qj、γj、φj分别为各级回热加热器的抽汽放热比焓差、疏水放热比焓差、给水比焓升,kJ/kg;hj为回热加热器本级的抽汽比焓,kJ/kg;hdw、hdwj-1分别为回热加热器本级的疏水比焓、上级回热加热器疏水比焓,kJ/kg;hw、hwj+1分别为回热加热器本级给水出、入口比焓,kJ/kg;j为系统中第j个回热加热器,j=1,2,…,7.

结合式(1)~(11)和文献[12]中的式(1)得到燃煤机组灵活性运行系统的汽轮机热力系统热平衡方程

(12)

式中:Gfeed、Gcond分别为给水流量、凝结水流量,t/h;G1~G7分别为1~7级回热加热器抽汽流量,t/h;hsd为主蒸汽抽汽疏水至4号回热加热器的疏水比焓,kJ/kg.

根据式(12)得到了燃煤机组灵活性运行系统的锅炉热平衡方程:

GcoalLHVηb=Gs(hs-h1)+Gr(hr-h2)

(13)

式中:Gcoal为进入锅炉中煤的质量流量,t/h;LHV为燃料低位发热值,17 981 kJ/kg;Gs、Gr分别为主蒸汽流量、再热蒸汽流量,t/h;hr为再热蒸汽比焓,kJ/kg;ηb为锅炉热效率,93.36%.

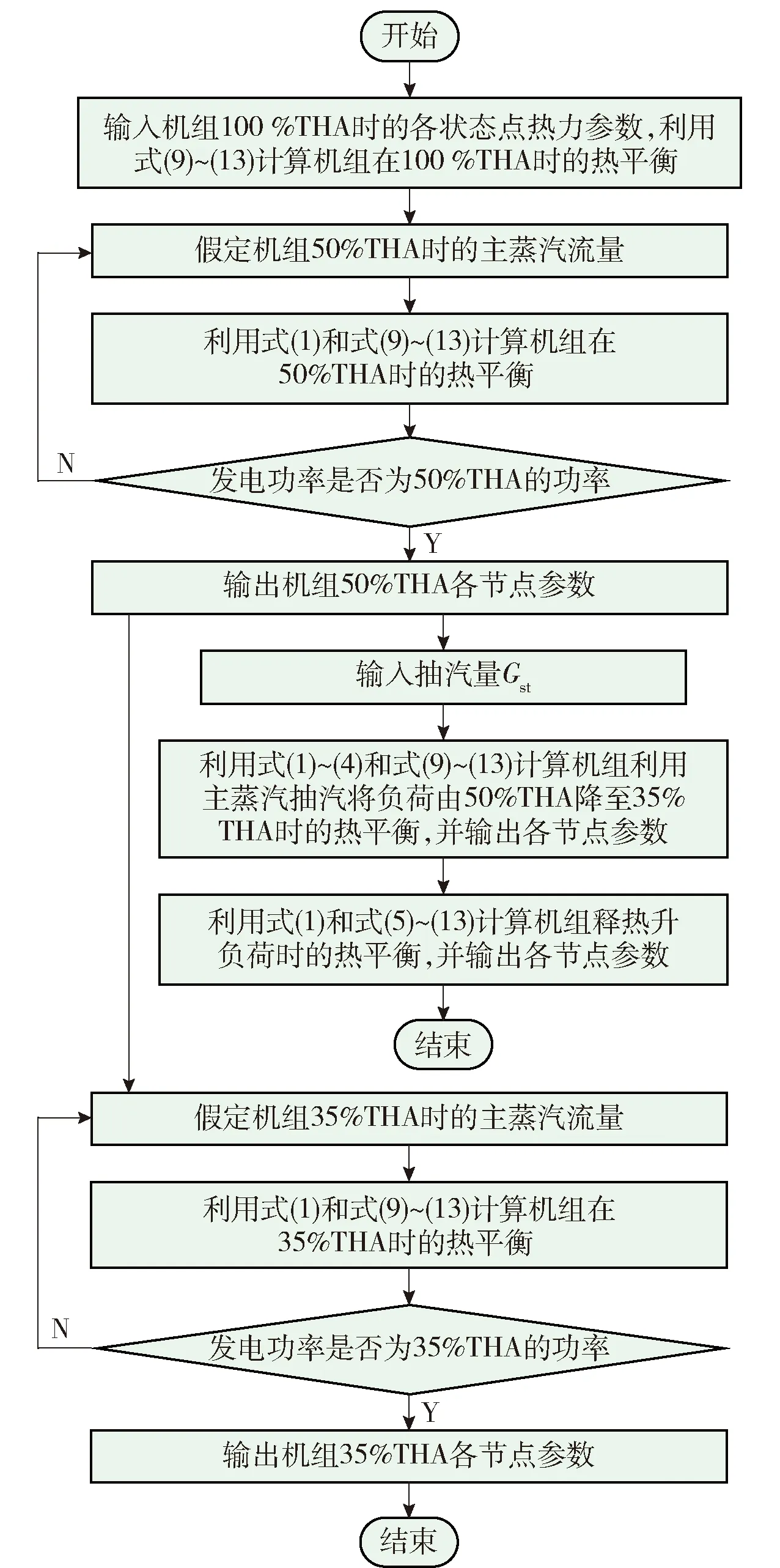

图2 燃煤机组灵活性运行计算流程Fig.2 Calculation flow chart of flexible operation of the coal-fired power plant

利用式(1)~(13)计算燃煤机组灵活性运行系统各节点参数,计算流程如图2所示.

由图2可知,燃煤机组灵活性运行系统热力参数计算可分为以下几个步:首先,计算燃煤机组在100%THA时的热平衡关系;其次,利用燃煤机组变工况理论计算机组在50%THA时的热力参数;再次,计算燃煤机组理论上由50%THA降至35%THA时的热力参数;最后,计算燃煤机组利用主蒸汽抽汽方法实现灵活性运行时的热力参数.

2.2 燃煤机组灵活性运行分析理论

ecoal=LHV+2 438ω

(14)

式中:ecoal为燃料的比,kJ/kg;ω为燃料收到基水分,13.25%.

根据工质(蒸汽/熔盐)在热力系统中的流动过程,可以计算各状态点的值,任意状态点的比计算式[21]为

e=(h-h0)-T0(s-s0)

(15)

式中:e为蒸汽/熔盐任意状态点的比,kJ/kg;h为蒸汽/熔盐任意状态点的比焓,kJ/kg;s为蒸汽/熔盐任意状态点的比熵,kJ/(kg·K);h0为环境温度下蒸汽/熔盐的比焓,kJ/kg;s0为环境温度下蒸汽/熔盐的比熵,kJ/(kg·K);T0为环境温度,293.15 K.

在储热和释热过程中,相变材料熔化和凝固过程认为温度恒定,其值计算式为[20]

(16)

式中:ePCM为相变材料相变过程的比,kJ/kg;LT为相变材料的相变潜热,233 kJ/kg;Tmelt为相变材料熔化/凝固温度,429.15 K.

(17)

式中:ηE.T为收益效率,%;WT为汽轮机功率,MW.

(18)

式中:ξ为损失率,%;I为部件损失,MW.

表4 部件损失和效率计算公式

Table 4 Exergy loss and efficiency calculation method of each device

表4 部件损失和效率计算公式

设备损失效率锅炉Iboiler=(Gcoalecoal-Gs(es-ew1)-Gr(er-e2))/3600ηE.boiler=Gs(es-ew1)+Gr(er-e2)GcoalecoalRH1IRH1=(G1(e1-edw1)-Gfeed(ew1-ew2))/3600ηE.RH1=Gfeed(ew1-ew2)G1(e1-edw1)RH2IRH2=((G2(e2-edw2)+G1(edw1-edw2))-Gfeed(ew2-ew3))/3600ηE.RH2=Gfeed(ew2-ew3)G2(e2-edw2)+G1(edw1-edw2)RH3IRH3=((G3(e3-edw3)+(G1+G2)(edw2-edw3))-Gfeed(ew3-ew4))/3600ηE.RH3=Gfeed(ew3-ew4)G3(e3-edw3)+(G1+G2)(edw2-edw3)RH4IRH4=((G4(e4-ew4)+(G1+G2+G3)(edw3-ew4))-Gcond(ew4-ew5))/3600储热过程IRH4=((G4(e4-ew4)+(G1+G2+G3)(edw3-ew4)+Gst(esd-ew4))-Gcond(ew4-ew5))/3600释热过程IRH4=((G4(e4-ew4)+(G1+G2+G3)(edw3-ew4))-Gcond,by(ew4-ew5)-Gcond(ew4-ew5))/3600ηE.RH4=Gcond(ew4-ew5)G4(e4-ew4)+(G1+G2+G3)(edw3-ew4)储热过程 ηE.RH4=Gcond(ew4-ew5)G4(e4-ew4)+(G1+G2+G3)(edw3-ew4)+Gst(esd-ew4)释热过程ηE.RH4=Gcond(ew4-ew5)+Gcond,by(ew4-ew5)G4(e4-ew4)+(G1+G2+G3)(edw3-ew4)RH5IRH5=(G5(e5-edw5)-Gcond(ew5-ew6))/3600ηE.RH5=Gcond(ew5-ew6)G5(e5-edw5)RH6IRH6=((G6(e6-edw6)+G5(edw5-edw6))-Gcond(ew6-ew7))/3600ηE.RH6=Gcond(ew6-ew7)G6(e6-edw6)+G5(edw5-edw6)RH7IRH7=((G7(e7-edw7)+(G5+G6)(edw6-edw7))-Gcond(ew7-ew8))/3600ηE.RH7=Gcond(ew7-ew8)G7(e7-edw7)+(G5+G6)(edw6-edw7)HPIHP=(Gses-G1e1-G2e2)/3600-WHPηE.HP=3600WHPGses-G1e1-G2e2IPIIP=(Grer-G3e3-G4e4)/3600-WIPηE.IP=3600WIPGrer-G3e3-G4e4LPILP=((Gr-G3-G4)e4-G5e6-G7e7-Gcec)/3600-WLPηE.LP=3600WLP(Gr-G3-G4)e4-G5e6-G7e7-GcecTVITV=Gst(es-est)/3600SHSHEISHSHE=(Gst(est-edp)-Gsalt(eh-salt-ec-salt))/3600ηE.SHSHE=Gsalt(eh-salt-ec-salt)Gst(est-edp)SHRHEISHRHE=(Gsalt(eh-salt-ec-salt)-Gfeed,by(ew1-ew4))/3600ηE.SHRHE=Gfeed.by(ew1-ew4)Gsalt(eh-salt-ec-salt)PCMHE储热过程IPCMHE=(Gst(edp-esd)-GPCMePCM)/3600释热过程IPCMHE=(GPCMePCM-Gcond.by(ew5-ew8))/3600储热过程ηE.PCMHE=GPCMePCMGst(edp-esd)释热过程ηE.PCMHE=Gcond.by(ew5-ew8)GPCMePCM

注:I为各设备的损失,MW;ηE为各设备的效率,%;W为汽轮机高、中、低压缸做功,MW;各角标为图1中的设备或状态点.

3 结果分析

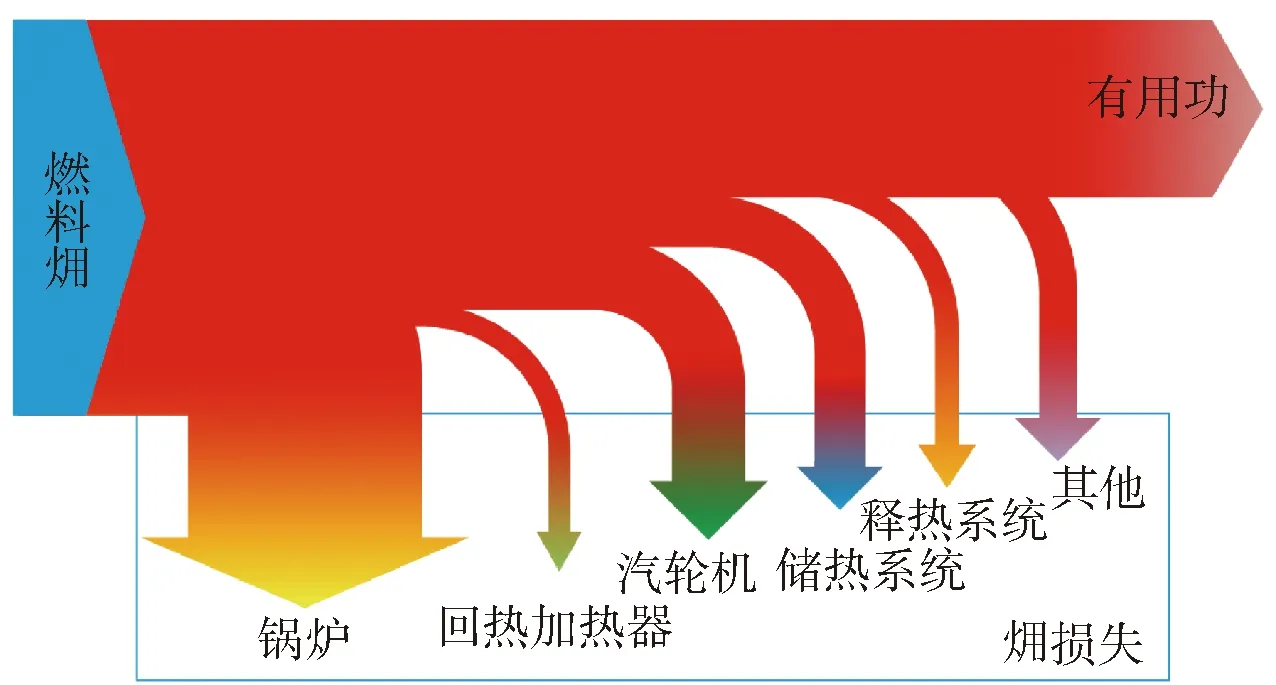

图3 燃料在能量转化过程中的消耗形式Fig.3 Consumption form of fuel exergy in energy conversion process

根据图2所示的燃煤机组灵活性运行系统计算流程,得到了燃煤机组设计值和计算值之间的误差,如表5所示. 发现最大误差产生在低压缸排汽流量,为-1.24%,产生该现象的原因为忽略了汽轮机的轴封漏汽,该误差小于5%,满足精度要求,可以用来计算燃煤机组灵活性运行系统的热平衡.

表5 误差分析

计算得到了燃煤机组在50%THA、35%THA和利用抽汽方法将负荷降至35%THA时的各状态点参数,如表6所示. 再根据式(14)~(18)、表4中的计算公式和表6中各节点热力参数,计算得到燃煤机组灵活性运行系统各设备的值、效率及损失率.

表6 状态点参数

3.1 锅炉效率

图4所示为锅炉在50%THA、35%THA、LRe和LRa过程的效率. 锅炉效率分别为47.28%、46.04%、46.90%和47.29%. 35%THA时锅炉效率比50%THA时锅炉效率低1.24%,这是由于机组负荷降低锅炉给水入口温度与锅炉烟气传热温差增加所致. LRe过程锅炉效率比50%THA锅炉效率降低0.38%,其原因为主蒸汽抽汽导致1号回热加热器抽汽压力降低,1号回热加热器出口给水温度降低,引起锅炉烟气与给水温度之间的传热温差增加,使损失增大,从而使锅炉效率降低. LRa过程锅炉效率比50%THA锅炉效率提高0.01%,造成该现象的原因为给水被旁路进入显热释热换热器,1、2号回热加热器抽汽量减少,导致再热蒸汽压力和流量升高,锅炉内的损失减小,从而提高了锅炉效率.

图4 锅炉效率Fig.4 Exergy efficiency of boiler

3.2 回热加热器效率

图5所示为1~7号回热加热器在50%THA、35%THA、LRe和LRa过程的效率. 相比于50%THA工况,35%THA工况时1~6号回热加热效率降低,这是由于机组负荷降低,1~6号回热加热器的抽汽压力相应降低,导致蒸汽具有的值降低,从而使1~6号回热加热效率在50%THA工况时高于35%THA工况. 35%THA工况时7号回热加热器效率高于50%THA工况时的效率,这是由于汽轮机排汽干度升高,7号回热加热器进出口差降低,引起低负荷时的效率高于高负荷时的效率. 其也是引起LRe过程1~7号回热加热器与50%THA工况1~7号回热加热器产生差异的原因. 相比于50%THA工况,LRa过程1~4号回热加热器的效率有所提升,主要是因为给水和凝结水分别被旁路,1~4号回热加热器抽汽量减少的同时引起蒸汽压力升高,导致1~4号回热加热器的损失降低,从而使其效率增加. 该工况下凝结水全部被旁路时,进入5~7号回热加热器的凝结水流量为0,故5~7号加热器效率为0.

图5 1~7号加热器的效率Fig.5 Exergy efficiency of No.1-7 regenerative heater

3.3 汽轮机效率

图6所示为汽轮机在50%THA、35%THA、LRe和LRa过程的效率. 机组负荷由50%THA直接降至35%THA时,由于主蒸汽压力的降低,导致高压缸效率降低了1.53%;该负荷变化对中压缸和低压缸效率影响不大. 燃煤机组利用储热技术将机组负荷由50%THA降至35%THA时,由于主蒸汽压力的降低,导致高压缸和中压缸的效率分别降低了8.99%和1.04%;由于抽汽引起汽轮机低压缸排汽干度增加,汽轮机低压缸的熵增减小,所以效率提高了0.25%. LRa过程由于给水和凝结水分别被旁路,回热加热器的抽汽流量减少,导致汽轮机级内的蒸汽流量增加,相应级组的蒸汽压力升高,从而蒸汽的损失降低,进而导致高压缸、中压缸和低压缸的效率分别提高了0.19%、1.25%和2.81%.

图6 汽轮机效率Fig.6 Exergy efficiency of turbine

3.4 储热和释热系统部件效率

图7 储热和释热系统部件效率Fig.7 Exergy efficiency of device in heat storage and release process

3.5 热力循环分布

表7 分布关系

Table 7 Distribution of exergy %

表7 分布关系

工况收益效率锅炉损失率加热器损失率汽轮机损失率储热系统损失率释热系统损失率其他50%THA37.9652.330.953.215.5635%THA36.5953.580.863.275.70循环运行36.0052.460.562.121.270.946.65

燃煤机组负荷由50%THA通过储热方法降至35%THA,并完成降负荷和升负荷循环运行时,收益效率下降了1.96%,这是由于抽汽储热过程主蒸汽压力和流量相应降低导致的汽轮机熵增加,引起收益效率降低;锅炉的损失率增加了0.13%,产生该现象的原因是储热过程中给水温度和燃料燃烧之间的传热温差增加了传热过程中的损失,使燃煤机组完成降负荷和升负荷循环运行,损失率增加;汽轮机的损失降低了1.09%,这是因为释热过程中,汽轮机高压缸入口主蒸汽参数不变,利用释热系统加热给水和凝结水,使汽轮机内蒸汽流量增加,相应的蒸汽压力升高,汽轮机的损失减小. 由于释热过程5~7号回热加热器内凝结水流量为0,其不产生损失,使燃煤机组完成降负荷和升负荷循环运行加热器的损失率降低. 储热过程中由于节流阀的存在,以及蒸汽与储热介质之间的传热温差存在,产生了1.27%的损失. 释热过程压力水和储热材料之间的传热温差产生了0.94%的损失. 同时,由于释热过程排汽流量增加,排汽湿度增加及罐体的散热损失,使燃煤机组完成储热和释热循环,其他因素引起的损失率增加了1.09%.

采用直接降负荷方法和储热方法将燃煤机组负荷由50%THA降至35%THA时,直接降负荷方法比采用储热方法的收益效率高0.59%,直接降负荷方法比采用储热方法的锅炉损失率、加热器损失率和汽轮机损失率分别高1.12%、0.30%、1.15%. 由于灵活性调节系统增加的减压阀和换热过程存在的温差,储热系统和释热系统产生了2.21%的损失. 由于散热损失和释热过程排汽流量增加,直接降负荷方法比储热方法引起的其他损失率低0.95%.

4 结论

本文介绍了一种燃煤机组灵活性运行系统,通过主蒸汽抽汽储热实现降负荷运行. 对600 MW亚临界燃煤机组50%THA、35%THA和利用储热技术将机组负荷由50%THA降至35%THA三种工况进行分析. 得到以下结论:

2) 抽汽降负荷过程,进入汽轮机的蒸汽流量和压力降低,导致收益效率降低,理论上将机组负荷降至35%THA的收益效率和汽轮机损失率比使用储热技术将机组负荷降至35%THA的收益效率和汽轮机损失率分别高0.59%和1.15%.

3) 为了实现燃煤机组降负荷运行,增加的主蒸汽抽汽储热系统和释热系统使燃煤机组系统的损失率增加了2.21%. 建议采用再热蒸汽抽汽储热方法实现降负荷运行,以降低抽汽系统引起的损失.