被动预燃室汽油机当量燃烧特性的数值分析

周昊,韩志玉,吴振阔,孟硕

(同济大学 汽车学院,上海 201804)

0 概述

由于世界范围内节能环保的大趋势和相关政策法规的驱动,高效低排放的车用能源技术成为汽车工程研究的重要方向,提升汽油机的热效率是该研究方向的重点之一。目前汽油机为提升热效率采用的主要技术有阿特金森/米勒循环、12以上的高压缩比、长行程设计、高滚流进气道、缸内直喷、高能点火、智能热管理和先进低摩擦技术等。综合利用上述技术可使发动机热效率提升至40%以上[1],但基于此实现45%以上热效率较为困难。当前热效率超过45%的发动机大多采用稀薄燃烧技术,而常规火花塞点火技术难以在稀薄燃烧工况下产生稳定火核,需要采用新的点火方法如高能点火[2]、多点点火[3]、预燃室射流点火[4]等。

预燃室是指与主燃烧室通过一个或数个孔道(射流孔)连接的小腔体,通常安装在气缸缸盖上,腔体内安装有火花塞。预燃室射流点火技术的原理是在压缩冲程内将可燃混合气推入预燃室并点燃,预燃室内燃烧形成的高温高压气体通过射流孔喷入主燃室,引发主燃室内的燃烧。预燃室又分为被动预燃室和主动预燃室两种:被动预燃室中只配备了点火装置,结构简单;主动预燃室内通常设有内置喷油器,部分主动预燃室还备有额外的进气装置,可进一步扩展发动机稀燃极限,提升发动机热效率,但结构较为复杂。相对于传统火花点火技术,预燃室射流点火技术能改善发动机的燃烧相位,具有起燃迅速、点火稳定性高、燃烧速度快等优点,可有效提升发动机热效率,降低NOx排放[5]。

文献[4]中将一台传统火花点火发动机改造为被动预燃室发动机,实现了40%的有效热效率,某高转速工况的有效热效率相对改造前提升了1%,同时改善了高负荷工况的燃烧稳定性。文献[6]中开发了一套可分别充入空气和燃料的主动预燃室系统,搭载该系统的发动机在稀燃条件下实现了最高45.2%的净指示热效率。文献[7]中开发的主动预燃室发动机可在过量空气系数为2.1的工况下实现稳定燃烧,最高指示热效率达到47%,同时NOx和颗粒物排放明显降低。文献[8]中利用汽车自带的油箱通风系统制造饱和的汽油蒸气-空气混合物,并通过电磁阀引入预燃室中,以代替主动预燃室的喷油器结构。在对主动和被动预燃室的研究中,文献[9]中采用主动预燃室点火系统将一台单缸试验机的稀燃极限扩展至2.0,指示燃油消耗率相对传统火花点火系统降低了2.6%;文献[10]中采用被动预燃室点火系统替代火花点火系统以提升发动机的热效率和改善燃烧循环变动。文献[11]中通过被动预燃室点火技术和稀薄燃烧技术将一台4缸汽油机的最低比油耗降低了10%。

文献[12-16]中研究表明,预燃室射流孔孔径、射流孔孔数、火花塞安装位置、容积等设计参数都会对预燃室发动机的流动特性及燃烧特征产生影响,这是因为预燃室的射流特性会随着上述设计参数的改变而变化。但对于如何优化被动预燃室结构以获得更快的燃烧速度尚未有定论,预燃室射流特性的量化方法及其对燃烧的影响规律也少有文献记述。本文中基于一款被动预燃室发动机进行三维计算流体力学(computational fluid dynamics,CFD)模拟研究,通过改变预燃室的各设计参数研究预燃室结构对当量燃烧的燃烧速度的影响,深入分析探讨了不同预燃室设计参数对射流特性及后续火焰传播的影响,并在多个工况下进行了验证,该方法和结果对汽油机预燃室点火系统的前期设计具有一定的指导意义。

1 计算模型及验证

1.1 计算模型和模拟方法

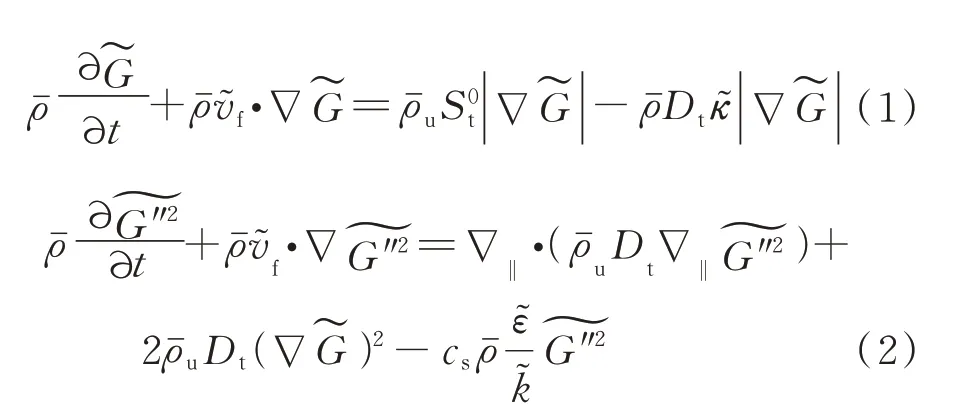

基于三维CFD仿真软件CONVERGE v2.4进行模拟。燃烧模型选用G-方程小火焰面模型,该模型将等值面G(x,t)=0定义为火焰前锋面,流场分为未燃区域(G<0)和已燃区域(G>0),火焰的传播速度由气体流动特征和参考层流燃烧速度决定,通过Favre平均,求解G的均值和脉动值G″的输运方程,可导出为[17]式(1)、式(2)。

点火模型采用CONVERGE自带的强制点火模型,原理是在指定区域生成一个微型的球形火焰面;湍流模型采用重整化群(renormalization group,RNG)k-ε模型[18];喷雾模型采用KH-PT模型[19];壁面传热模型采用Han and Reitz传热模型[20]。

以一台经由火花塞发动机改造的直列4缸2.0 L被动预燃室涡轮增压直喷汽油机为研究对象,预燃室体积为0.4 mL。预燃室和发动机的几何模型如图1所示。该预燃室有4个射流孔,间隔90°均匀排布,相对两射流孔之间的夹角为100°,火花塞位于预燃室腔室中心,其结构与原汽油机有差异,但点火控制原理一致。考虑计算成本和准确性,基础网格尺寸设置为4.000 mm,同时对部分区域进行了固定网格加密。气缸区域、进排气门处气流流动区域、预燃室区域和火花点火时火核区域的网格尺寸分别设置为1.000 mm、1.000 mm、0.250 mm和0.125 mm。同时,在气缸和进气区域使用了基于速度变化的自适应网格加密(adaptive mesh refinement,AMR)技术对网格质量进行优化。

图1 预燃室和发动机几何模型

1.2 发动机参数和计算模型验证

本研究中的发动机使用的被动预燃室的安装位置和原火花塞一致,可在原机上直接替换。除变动点火系统外,未对原机进行其他变动。

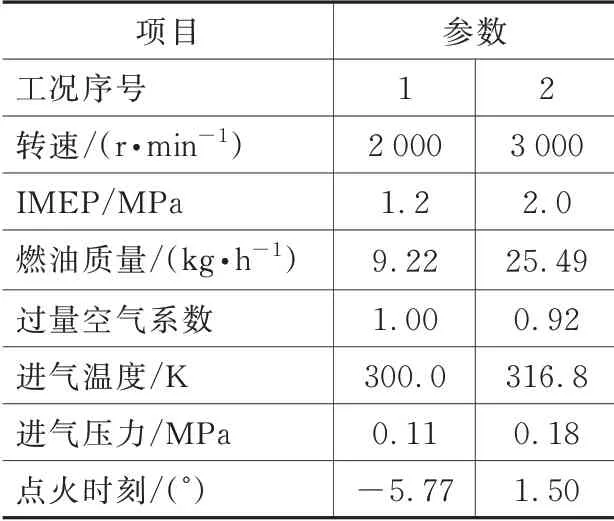

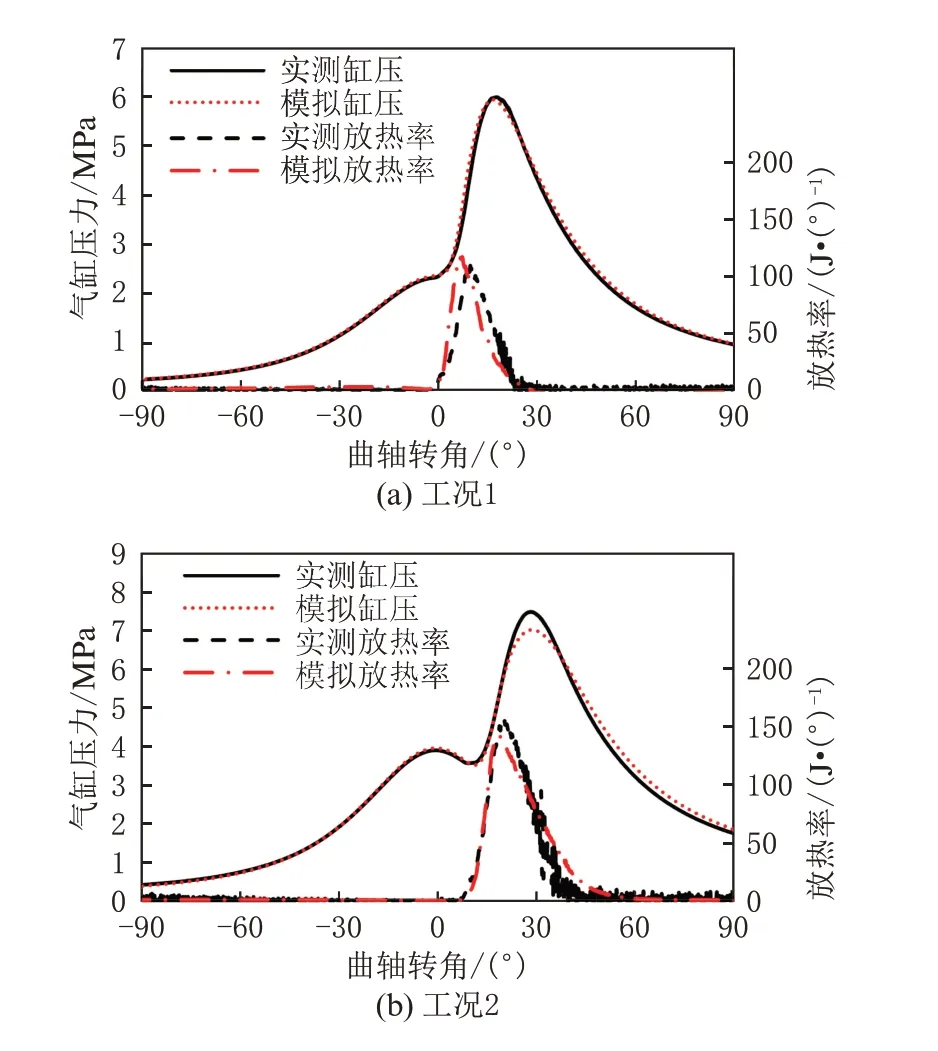

为验证计算模型的准确性,对比了气缸压力和放热率的计算值和测量值,验证工况的参数见表1,对比结果见图2,其中IMEP为平均指示有效压力(indicated mean effective pressure)。本文中曲轴转角负值表示上止点前,曲轴转角正值表示上止点后。实测放热率采用实测缸压数据通过MATLAB软件计算得到,模拟放热率是三维数值模拟的直接结果。从图2可知,二者吻合度较高,证明该模拟方法的结果可信,可以较好地预测缸内的燃烧过程及发动机性能,为后续研究奠定了基础。

表1 验证工况参数

图2 模拟与实际测量的缸压和放热率曲线对比

值得说明的是模拟中点火时刻被推迟了0.167 ms,即在2 000 r/min时推迟了2°,在3 000 r/min时推迟了3°,否则模拟得到的燃烧始点会比试验值提前,模拟结果不能准确反映试验结果。模拟中不得不推迟点火时刻的一种解释是射流火焰在经过射流孔时可能会部分或完全淬熄[21],引燃主燃室着火的可能是部分淬熄后的微弱火焰或是完全淬熄后的高温气体,该现象会导致实际射流引发主燃室燃烧的时间相对未淬熄的射流火焰延后。G-方程不包含详细化学机理,无法准确地捕捉到这一现象,需要推迟点火时刻作为模拟中主燃室燃烧始点提前的补偿,改进的预测模型有待进一步研究。

2 预燃室发动机的流动和燃烧特性分析

2.1 预燃室发动机的流动特性

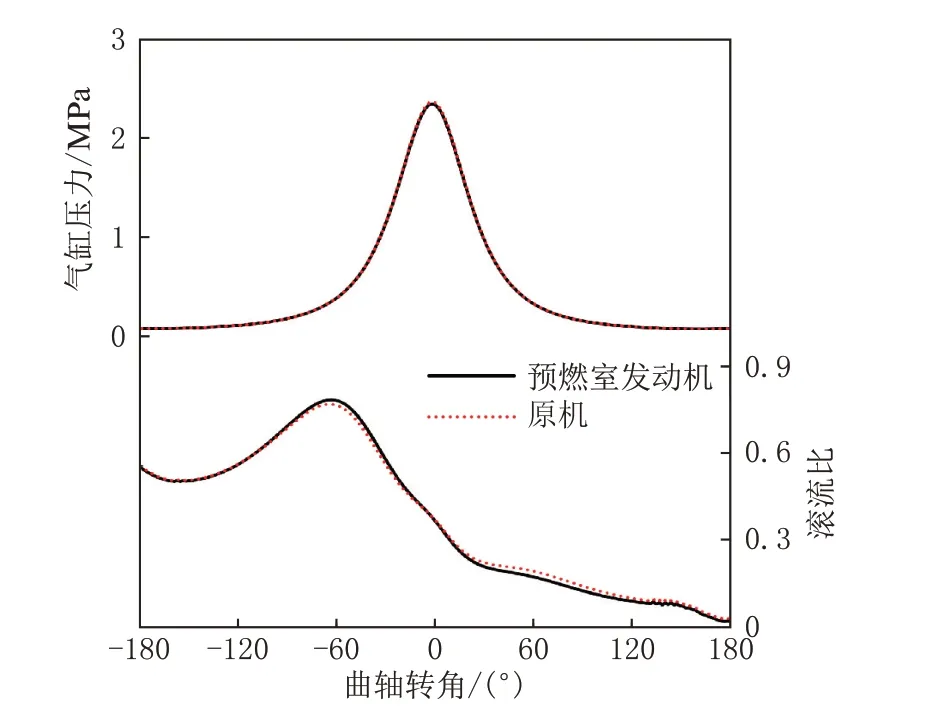

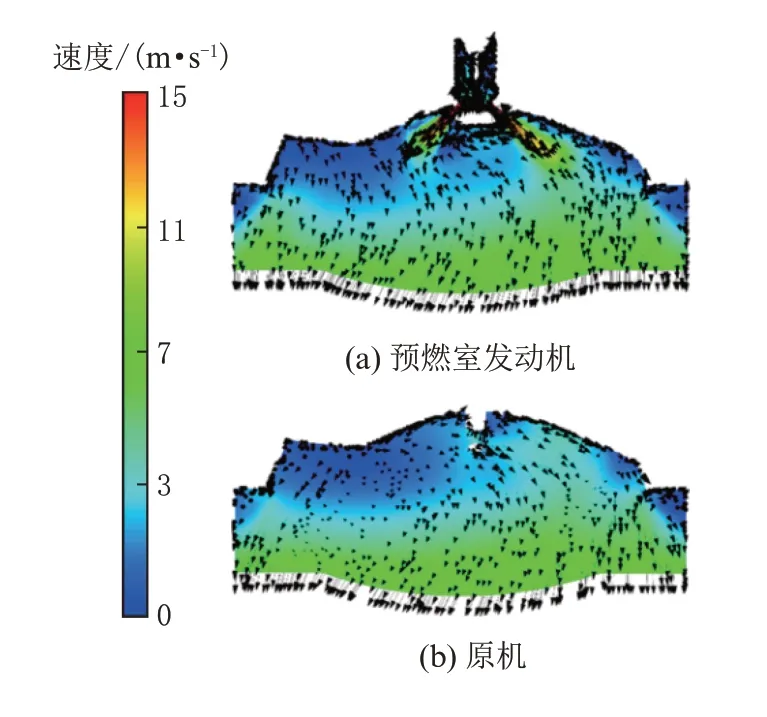

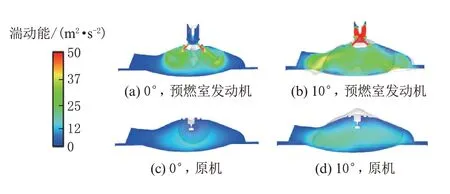

在2 000 r/min转速和0.1 MPa进排气压力下,对预燃室发动机和原火花塞发动机(简称“原机”)进行了冷流模拟以研究其流动特性的差异,循环工质为空气。图3为预燃室发动机和原机的缸压和滚流比对比,二者无明显差异。由于二者的几何结构差异较小,缸内气流的热力学特性和流动特性差异不大。图4为曲轴转角40°时预燃室发动机和原机的中心截面气流速度云图对比。可见膨胀冲程中预燃室内气流由于内外压差射入主燃室,造成预燃室附近的气体流动出现变化,但由于预燃室体积较小,该现象对主燃室平均湍动能的影响不明显。

图3 预燃室发动机和原机热力学及流动特性(冷流模拟)

图4 预燃室发动机和原机气流速度云图(冷流模拟)

2.2 预燃室发动机的燃烧特性

为提高计算效率并排除喷雾混合不均匀性的影响,燃烧特性对比研究中将模型的供油方式从原本的缸内直喷变为进气道形成均质混合气,保持计算模型的其余参数不变。

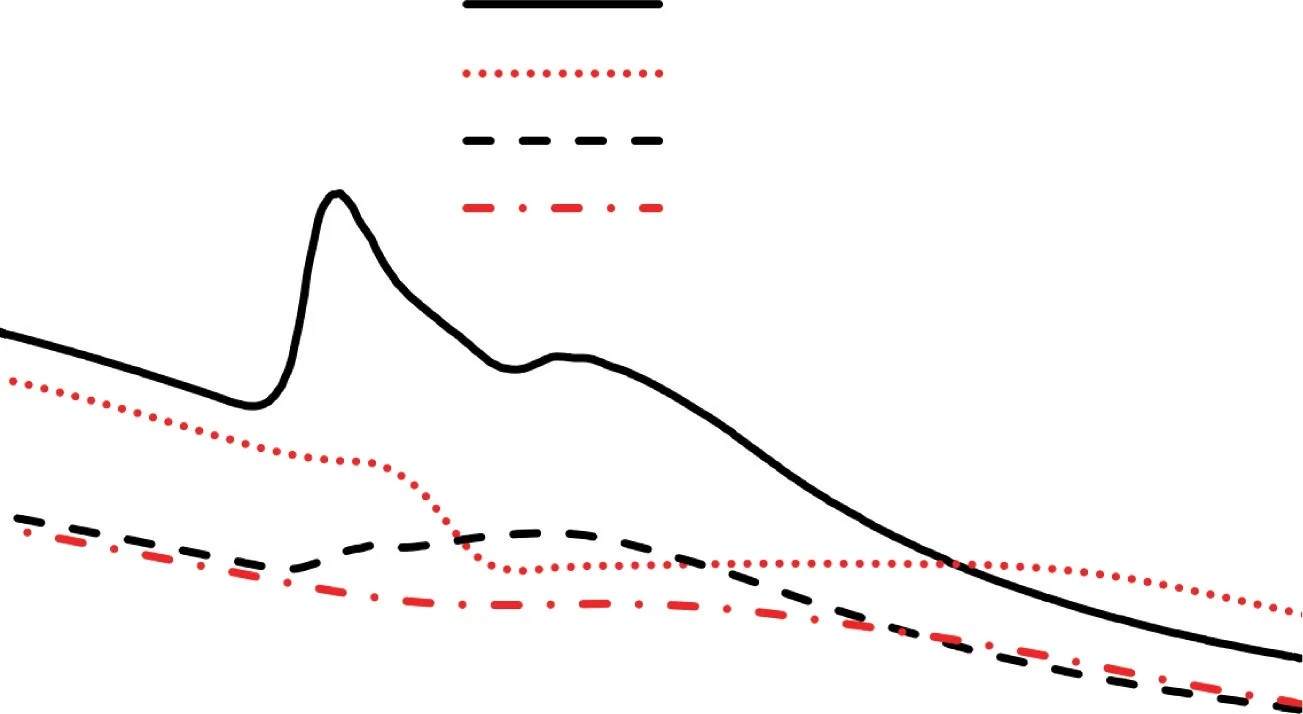

工况1下预燃室发动机和原机的模拟计算燃烧相位对比如图5所示,其中CA0-10指代火焰发展期,即从火花塞点火到10%缸内燃料完成燃烧之间的曲轴转角;CA50指代50%的缸内燃料完成燃烧时对应的曲轴转角;CA10-90指代快速燃烧期,即从火焰发展期结束到90%缸内燃料完成燃烧之间的曲轴转角。由图5可见预燃室发动机在起燃阶段和后续燃烧阶段的燃烧速度都要优于原机,CA50相对原机提前了约8.5°。燃烧速度加快有助于提升发动机热效率。经计算,该工况下原机的净指示热效率为39.6%,预燃室发动机的净指示热效率为41.0%,相对值比原机提升了3.5%。

图5 工况1下预燃室发动机和原机燃烧相位对比

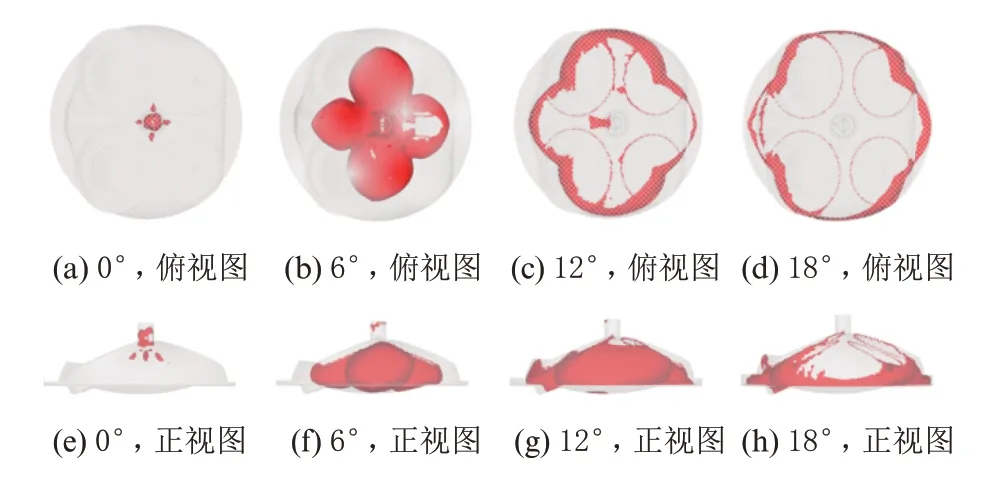

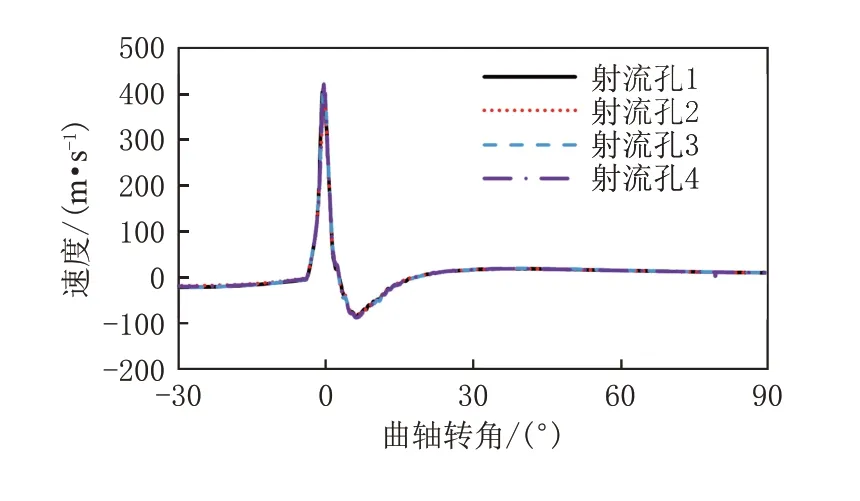

模拟结果表明预燃室射流点火在主燃室内形成多个着火点,同时射流流经区域由于射流冲击,湍流强度有较大提升,因此燃烧速度加快。二者的火焰扩散图像如图6和图7所示,预燃室发动机缸内火焰前锋面的扩散速度明显优于原机。射流火焰引发主燃室火焰扩散的中心位置距离射流孔出口处有一定偏移,这与高速射流带来的贯穿距有关,分散的着火点有利于加速燃烧。射流孔出口处气流的速度变化曲线如图8所示,可见该工况下预燃室射流的峰值喷射速度在400 m/s左右,在约3°时由于主燃室压力升高及预燃室内气体逐渐流失,二者压力差变化,主燃室气体会回流至预燃室,回流的最大速度约100 m/s。

图6 工况1下预燃室发动机缸内火焰扩散图像

图7 工况1下原机缸内火焰扩散图像

图8 工况1下射流孔出口速度

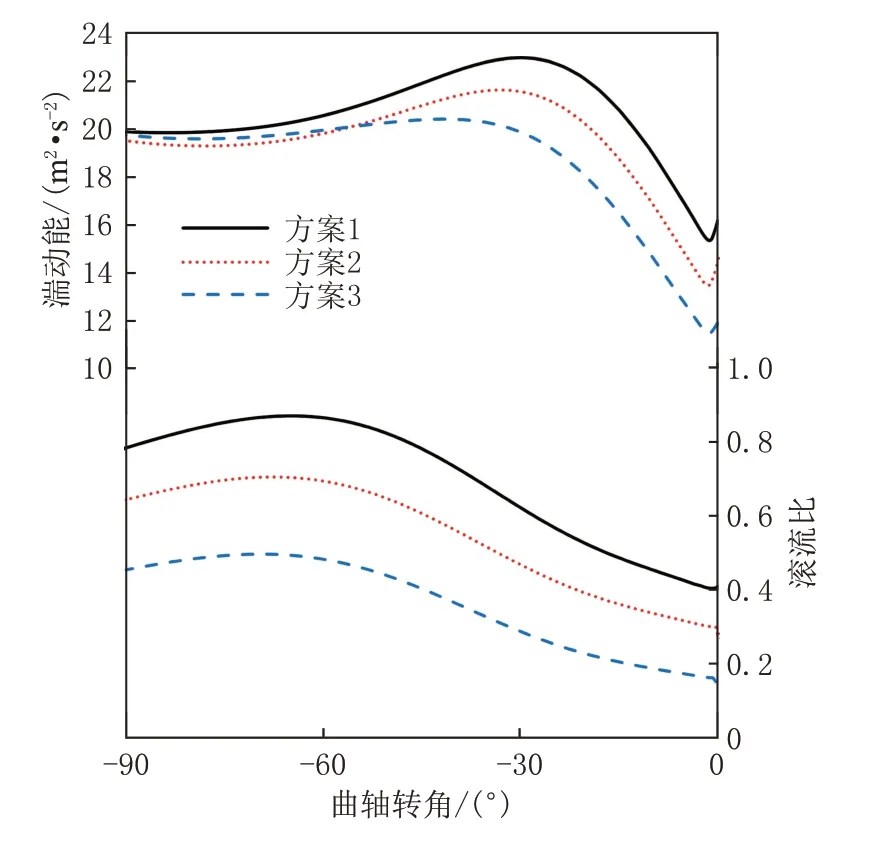

预燃室发动机和原机的中心截面湍动能云图对比如图9所示,其中半透明面为火焰前锋面,图9(a)预燃室正下方的火焰前锋面代表朝向该切面外侧的射流火焰,对应射流孔未在该切面中。预燃室发动机的湍流强度明显较高,随着火焰发展湍流强度的差异从射流附近区域延展到整个燃烧室。在预燃室底部中心处设立10 mm半径的球形监测区域,预燃室发动机和原机在该区域的平均湍动能及整体的平均湍动能对比如图10所示,可见燃烧前中期预燃室发动机的湍动能较原机要高,该现象在预燃室附近区域更为明显。

图9 工况1下预燃室发动机和原机湍动能云图

图10 工况1下预燃室发动机和原机湍动能对比

3 预燃室设计参数对燃烧特性的影响

基于工况1的计算结果探讨不同设计参数的预燃室发动机的燃烧特性差异及其原因,然后对结果进行总结并在多个工况下验证。

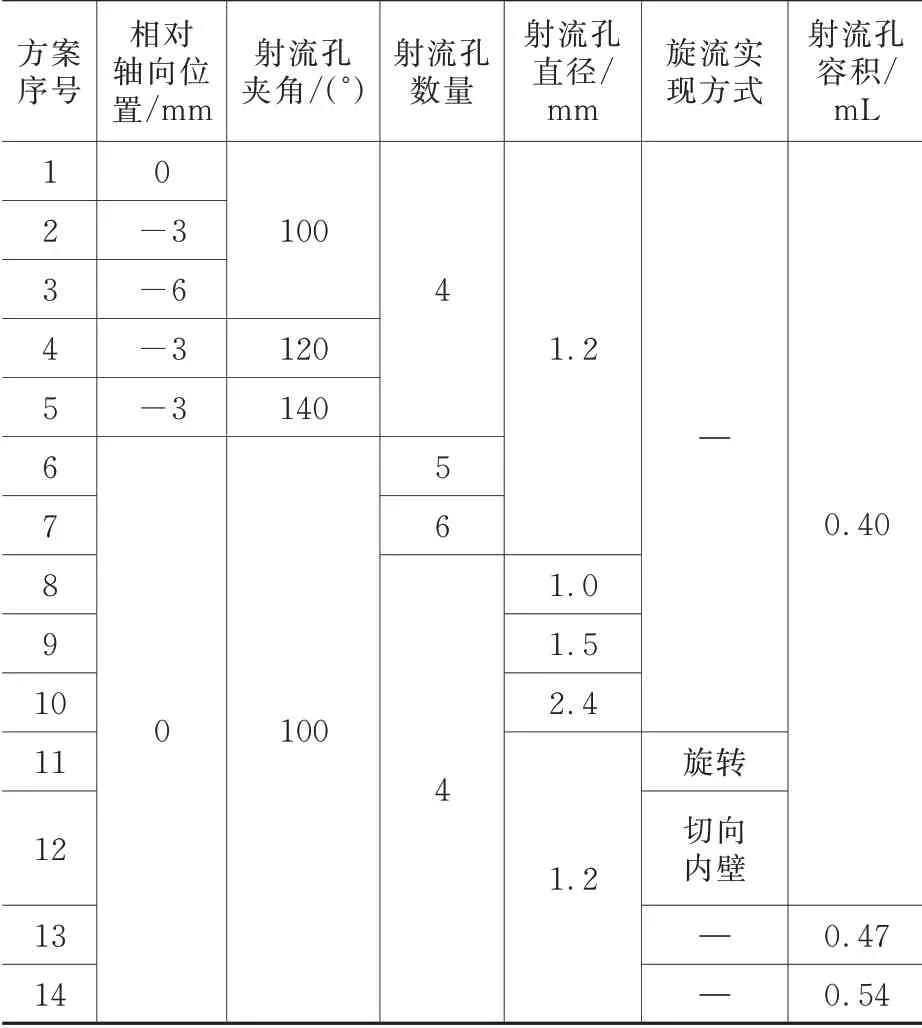

3.1 参数变更方案

变更的预燃室设计参数包括预燃室相对原位置深入主燃室的距离、射流孔夹角、射流孔数量、射流孔直径、旋流实现方式、射流孔容积等,具体方案的预燃室特征如表2所示。

表2 不同方案的预燃室设计参数

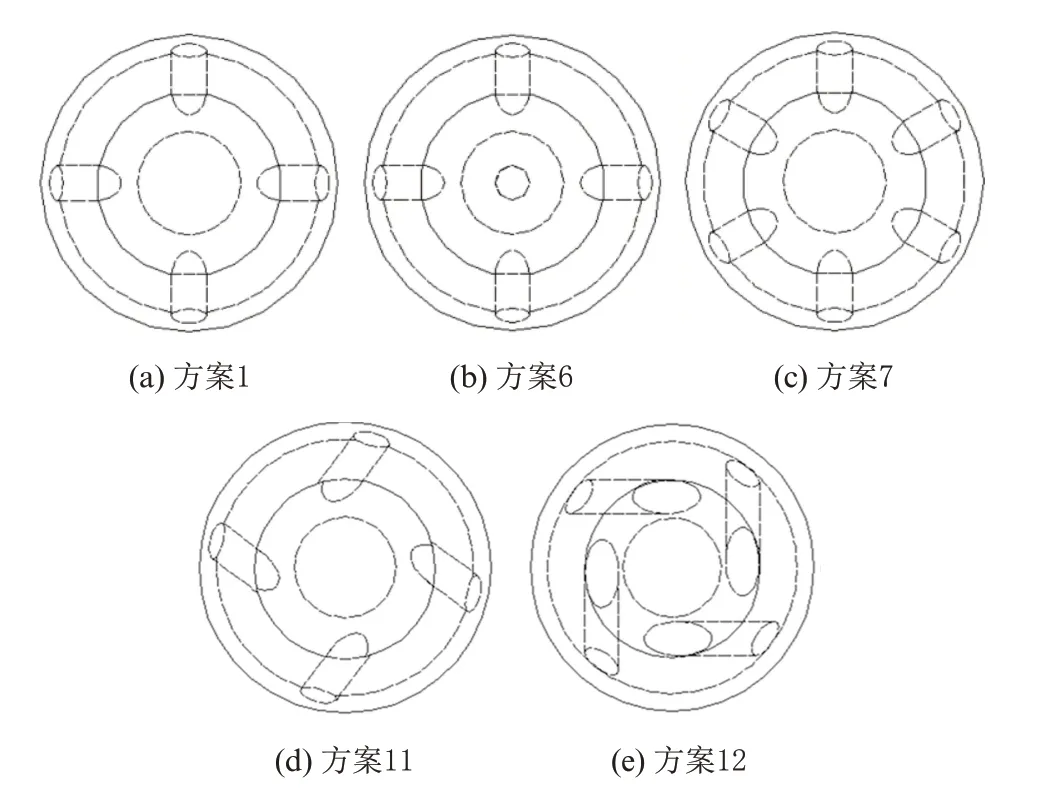

不同射流孔数量预燃室的射流孔排布方案如图11所示。其中4孔预燃室和6孔预燃室都是等角度均匀排布,5孔预燃室是在4孔预燃室的基础上添加一个垂直向下的中置射流孔。为在点火时刻增强预燃室内的旋流,设置了两种射流孔布置方案。方案11中通过改变射流孔的角度变更压缩冲程中由主燃室压入预燃室气流的流动方向,由此制造旋流,方案12改变射流孔的排布位置使之与内壁面相切以制造旋流,如图11(d)、图11(e)所示。在更改预燃室容积的试验中,为保证缸体结构不变,仅将预燃室内腔的纵向高度进行拉伸,同时保持预燃室火花塞与预燃室上表面的相对位置及射流孔和缸体的相对位置不变。

图11 不同预燃室设计方案的射流孔排布方式对比

3.2 预燃室位置对燃烧特性的影响

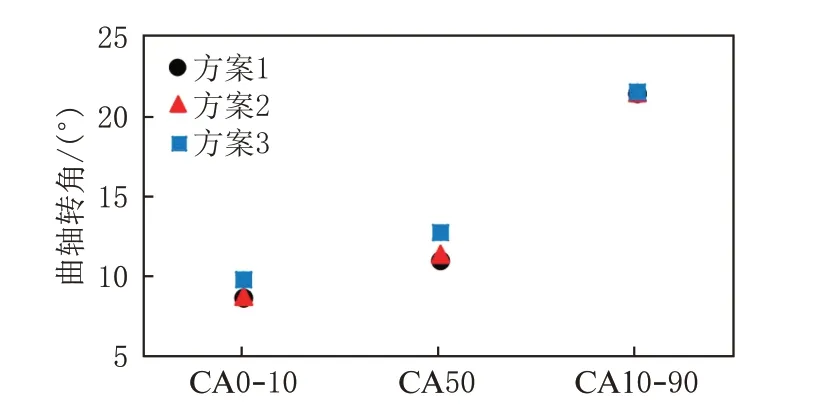

不同预燃室位置发动机在工况1下的燃烧特性如图12所示。预燃室向缸内深入3 mm时的燃烧相位和方案1差异不大,但深入6 mm后CA0-10明显滞后,CA50也相对滞后。这是因为在该喷射角下,若预燃室过度深入主燃室,由于射流火焰过快接触到活塞壁面,火焰发展会受到活塞壁面限制,影响火焰前中期的发展。预燃室处于不同位置时主燃室在工况1下压缩冲程后期的湍动能及滚流比对比如图13所示。由图13可见随着预燃室位置下沉,滚流比下降,压缩冲程后期时湍流强度也明显降低。这说明预燃室位置会影响主燃室内的气流流动,表现为由于主燃室内流动气体冲击预燃室外壁,滚流强度降低,在压缩冲程后期滚流破碎形成的湍流强度下降。但3种不同结构预燃室发动机的快速燃烧期差异不大,方案1、方案2的各燃烧相位的差异不明显。这是因为影响预燃室发动机燃烧前中期的火焰发展速度的主要因素是主燃室着火区域附近的局部湍流强度,而非缸内平均湍流强度,点火后该区域湍流强度主要取决于射流冲击,与压缩冲程后期的流动情况关系不大。方案1、方案2、方案3预燃室结构相同,射流动量差异不大,对射流区域的冲击影响相似,因此燃烧前中期的燃烧相位差异不大,方案3稍有滞后的原因更多是火焰发展受壁面限制。燃烧中后期由于火焰发展,湍流的强度及分布已产生明显变化,三者的湍流强度差异减小,因此火焰发展速度无明显差距。

图12 工况1下不同预燃室位置设计的燃烧相位对比

图13 工况1下不同预燃室位置设计的气流特征对比

3.3 预燃室射流孔夹角对燃烧特性的影响

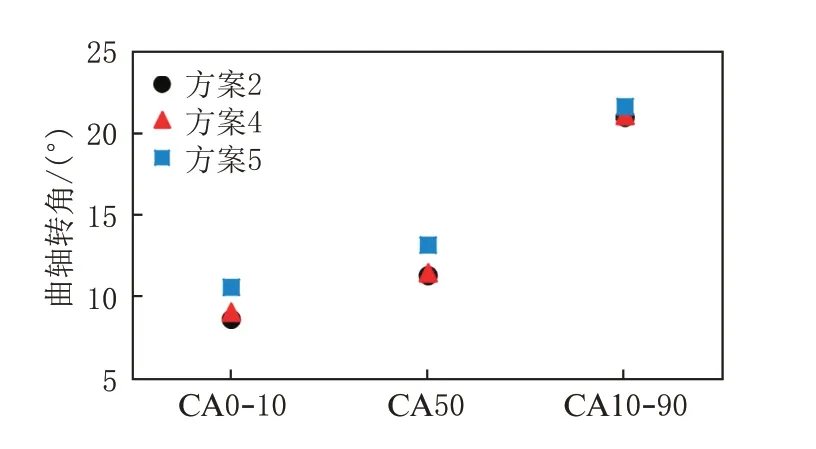

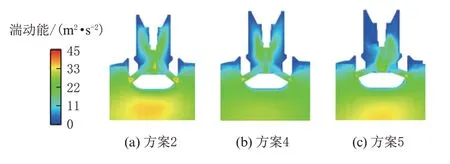

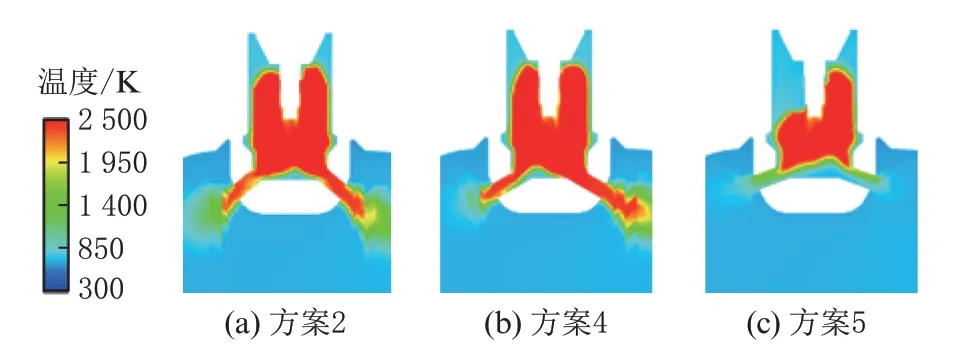

基于同一预燃室位置,探讨了预燃室射流孔夹角大小对燃烧的影响。不同射流孔夹角下预燃室发动机在工况1下的燃烧特性如图14所示。由图14可见,120°夹角预燃室的各燃烧相位相对100°夹角略差,140°夹角方案的CA0-10和CA50相对其他两方案有明显滞后且CA10-90也稍长。这是由于随着角度变化,压缩冲程中主燃室挤入预燃室气流的流动方向会发生变化,会对点火前预燃室内湍流强度及分布产生影响。图15和图16为工况1下-10.0°时不同方案的预燃室中心截面湍动能云图和-0.5°时的温度云图,后者可代表火焰发展。由图15和图16可见,140°夹角预燃室内的湍流较弱,且高湍动能区域主要集中在火花塞下侧,不能很好地包络火核的初期发展区域,因此火焰发展相对较慢。受此影响,预燃室气体温度的升高速度下降,预燃室与主燃室之间的压力差降低,使得预燃室射流速度降低,射流冲击增强主燃室湍流的效果降低,叠加预燃室火焰进入主燃室的时间也相对滞后的影响,方案5的燃烧相位相对较差。

图14 工况1下不同射流孔夹角设计的燃烧相位对比

图15 预燃室湍动能分布对比(工况1,-10.0°)

图16 预燃室温度对比(工况1,-0.5°)

3.4 预燃室射流孔数量对燃烧特性的影响

射流孔数量对工况1下燃烧特性的影响如图17所示。由图17可见,随着预燃室射流孔数量的增多,燃烧相位逐渐变差。由于单个孔的面积不变,射流孔数量增多会使射流孔总面积增大,加速点火后预燃室气体向主燃室逃逸,使得预燃室和主燃室压力差减小,射流速度降低,因此预燃室冲击提升主燃室部分区域湍流强度的效果变差,后续火焰发展速度减缓。着火点增多不足以补偿主燃室湍流强度下降对燃烧的负面作用。

图17 工况1下不同射流孔数量设计的燃烧相位对比

3.5 预燃室射流孔直径对燃烧特性的影响

射流孔直径对工况1下燃烧特性的影响如图18所示。由图18可见,随着射流孔直径的增大,燃烧相位逐渐变差。增大射流孔直径会降低预燃室射流的冲击性,最终导致湍流火焰的传播速度降低。1.0 mm射流孔直径的预燃室发动机的CA10-90是4种方案里最短的,但CA0-10则相对1.2 mm射流孔直径预燃室发动机滞后。这是因为射流孔过小会导致预燃室喷出的射流火焰较弱,影响初期的火焰发展。

图18 工况1下不同射流孔直径设计的燃烧相位对比

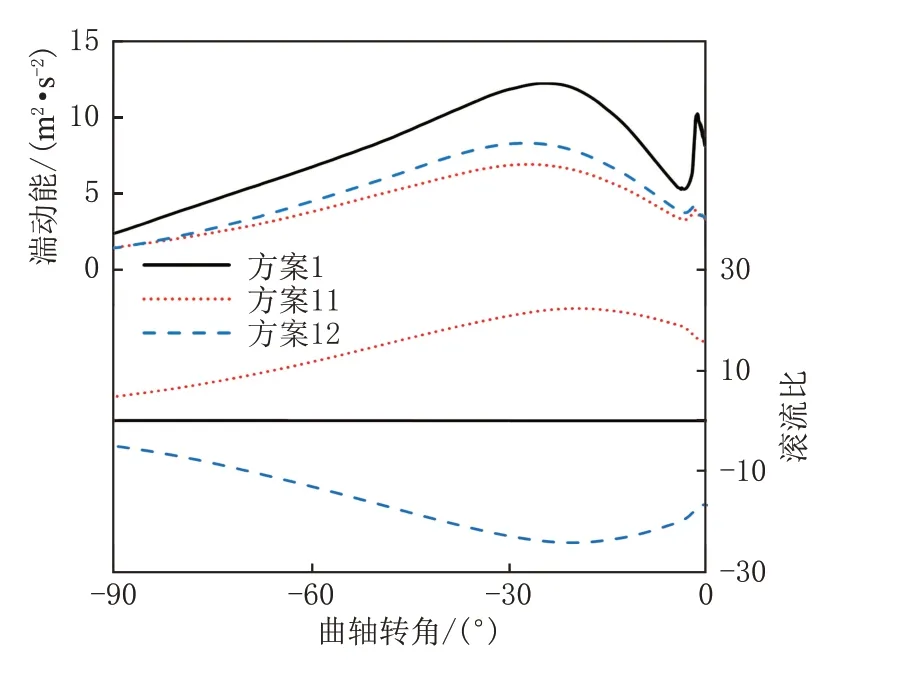

3.6 旋流预燃室对燃烧特性的影响

旋流预燃室和方案1在工况1下的燃烧特性对比如图19所示。由图19可见,切向旋流预燃室的燃烧相位相对原方案稍有滞后,变角度预燃室的CA0-10、CA50较原方案明显滞后。工况1下上止点前预燃室腔内的气流特征如图20所示,可见旋流预燃室的旋流增强,但湍流强度却较低,因此燃烧速度没有提升。在旋流和湍流强度大致相当的情况下,方案11的燃烧相位相对方案12明显滞后。这是由于射流方向发生变化,该方案下主燃室的火焰前锋面会更早地发展至主燃室上表面,因此气缸几何形状对前中期火焰发展的限制相较其他两种方案更为明显。这说明预燃室射流孔的射流方向会影响主燃室火焰前锋面的发展方向和趋势。

图19 工况1下不同旋流预燃室设计的燃烧相位对比

图20 工况1下不同旋流设计的气流特征对比

3.7 预燃室容积对射流特性的影响

不同容积预燃室在工况1下的燃烧特性如图21所示。由图21可见,随着预燃室容积的增大,CA10-90逐渐缩短,但CA0-10略微延长。CA10-90缩短的原因是预燃室射流的质量增加,射流对主燃室的冲击能力增强,有利于增强主燃室湍流,加速火焰发展。由于方案13、方案14中火花塞相对射流孔的位置更远,火焰发展到射流孔及主燃室的时间略微滞后,CA0-10相对方案1稍长。该现象与预燃室容积没有直接关联,可以通过进一步优化预燃室内部结构来改善。

图21 工况1下不同预燃室容积设计的燃烧相位对比

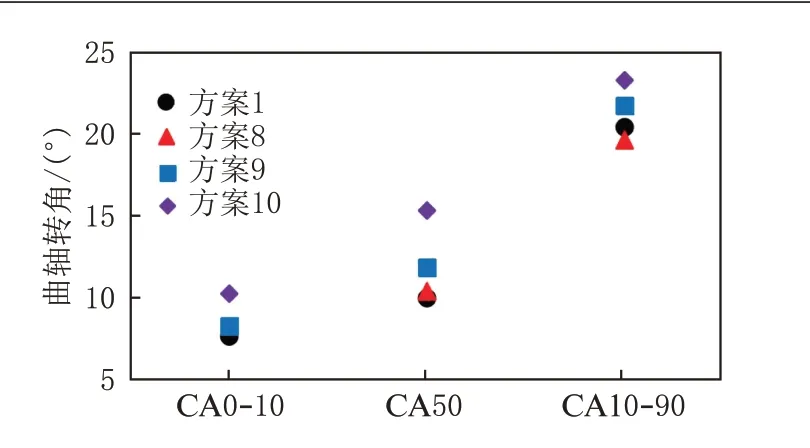

3.8 预燃室射流动量与燃烧相位的联系

为进一步说明预燃室射流冲击提升缸内湍流强度以加速燃烧的作用,使用射流动量(从点火时刻至主燃室气体回流前预燃室射流的累计动量)来量化预燃室射流的冲击强度,将上述所有方案的射流动量与燃烧相位关联制作散点图,如图22所示。由图22可以发现随着射流动量提升,CA50和CA10-90逐渐缩短,该影响在预燃室射流动量值较小时更为明显。为验证该结论,选取方案1、方案10、方案12、方案14在工况2和工况3(1 250 r/min、1.2MPa IMEP)下进行模拟计算,不同结构不同工况燃烧相位的对比结果如图23所示。由图23可见,除工况2射流动量最大值点的CA50有回升外,相同的规律在不同转速及负荷下基本可以复现,该点所对应的方案14由于射流火焰进入主燃室的时间较长,CA50相对滞后,但CA10-90依然是所选方案里最短的。该规律说明较大的射流动量有助于提升预燃室发动机的燃烧速度。

图22 工况1下射流动量与燃烧相位的变化趋势

图23 工况2、工况3下射流动量与燃烧相位的变化趋势

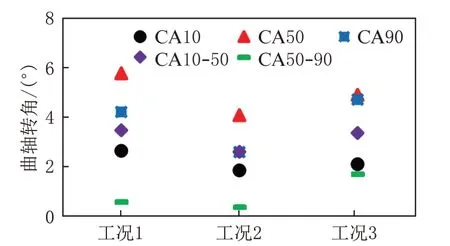

为研究不同工况下燃烧速度对预燃室结构变化的敏感性,分析所选4种方案的燃烧相位在不同工况下的最大差值如图24所示。其中CA10、CA90分别指10%、90%的缸内燃料完成燃烧时对应的曲轴转角,CA10-50指已燃燃料百分数从10%发展到50%经过的曲轴转角,CA50-90指已燃燃料百分数从50%发展到90%经过的曲轴转角,燃烧相位对应的值均为选定4种方案中该燃烧相位在特定工况下的最大值与最小值之差。由图24可见,工况2中预燃室结构变化对燃烧相位的影响低于其余两种工况,这说明不同预燃室结构的影响在高转速、高负荷下会减弱。从数值大小来看,所有燃烧相位指标中CA50的变动范围最大,在4°~6°之间,CA50-90在3种不同工况下的最大差异都在2°以内,明显低于CA0-10、CA10-50的最大差异,说明不同方案火焰发展速度的差异主要体现在燃烧前中期。

图24 选定设计参数燃烧相位的最大差值对比

4 结论

(1)预燃室发动机主燃室和火花塞发动机燃烧室在冷流模拟中的热力学参数和流动特性没有明显差异;但是在燃烧情况下,预燃室射流将对其喷孔附近的局部平均气流和湍流产生较大的影响,产生有利于主燃烧室火焰传播的流动条件。

(2)预燃室发动机相对火花塞发动机着火点更多,且射流冲击会增大主燃室的湍流强度,因此燃烧速度更快。

(3)通过优化预燃室结构提升预燃室喷孔射流动量有利于获得更快的燃烧速度;射流火焰过早接触气缸壁面会使燃烧速度下降,调整预燃室的安装位置有助于避免该问题。

(4)预燃室结构变化对燃烧速度的影响在高转速、高负荷工况下会相对减弱。