基于边缘计算的矿井提升机状态监测系统研发

刘柯杰,王正国,李济顺,4,薛玉君,4

1河南科技大学机电工程学院 河南洛阳 471003

2河南省机械设计及传动系统重点实验室 (河南科技大学)河南洛阳 471003

3洛阳中重自动化工程有限责任公司 河南洛阳 471039

4矿山重型装备国家重点实验室 河南洛阳 471039

矿 井提升机是矿产资源开采过程中的重要设备,承担着沿井筒运送物料、设备和人员的任务,被称为矿山的“咽喉”[1]。提升机的运行状态直接影响矿产生产和人员安全,对矿井提升机进行健康状态监测,有助于确保矿山安全生产。对此,瑞士ABB 公司开发了带有行程保护的提升机健康管理系统,国内中信重工开发了用于提升机机电设备的温度振动监测系统。同时,有学者在提升机关键部位安装传感器,将传感器数据上传至上位机进行故障诊断,判断提升机状态[2-5],但目前应用的健康管理系统扩展性低,且大多直接将传感器获取的数据传输至上位机进行故障诊断,上传数据量大,网络负担大。

有学者提出,将远程智能诊断平台与监测系统自适应、自检测相结合的提升机健康管理系统作为研发方向[6]。基于此,笔者设计了一种基于边缘计算的矿井提升机状态监测系统,采集提升机运行状态的关键部位参数,且系统具有扩展性,可减缓大量数据传输的通信压力,提高故障诊断效率。

1 系统总体设计

1.1 提升机组成与运行特点研究

设计监测系统,需要先研究提升机组成和运行状态特点,分析提升机常见故障,针对故障原因选取部位进行监测,通过监测数据的数据特征与设置阈值进行对比,以判断提升机健康状态。提升机是复杂的机电液一体化装备,主要由拖动系统和制动系统组成。拖动系统主要由电动机、减速器、主轴和滚筒组成,制动系统主要由制动盘、闸瓦和液压站组成。前者主要监测旋转机械的振动参数,后者监测闸瓦位移、制动盘温度和制动油压,以判断提升机健康状态。

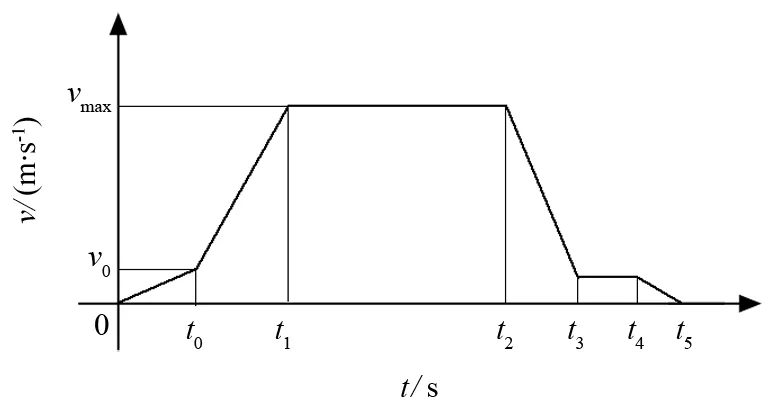

在实际生产中,提升机一个运行周期由启动、加速、匀速运行、减速、爬行和制动 6 个运行过程组成。随着提升机运行状态的变化,提升容器的运行速度可简化成如图 1 所示的速度曲线。

图1 提升容器运行速度曲线Fig.1 Curve of operating speed of hoisting container

如图 1 所示:t0之前为启动阶段,提升容器从静止状态以较小的加速度a0加速到v0;t0~t1是主加速阶段,提升容器以加速度a1匀加速到最大行程速度vmax;t1~t2为匀速运行阶段,提升容器以vmax平稳运行;t2~t3为减速阶段,提升容器做匀减速运动;t3~t4为爬行阶段,也是提升机在制动前的缓冲阶段,应使容器速度保持平缓;t4~t5为制动阶段,提升机经两次合闸进行制动。在上述运行过程中,升降物料时,加速度不应超过 1.0 m/s2,减速度不应超过 1.2 m/s2;升降人员时,加、减速度不应超过 0.75 m/s2。此外,立井提升时,加、减速度的变化率宜为 0.3~0.5 m/s3[7]。

综合考虑提升机各组成部分及其常见故障,可采集如表 1 所列的关键部位参数与设置阈值进行对比,来判断提升机运行状态。

表1 常见故障及特征参数Tab.1 Common faults and characteristic parameters

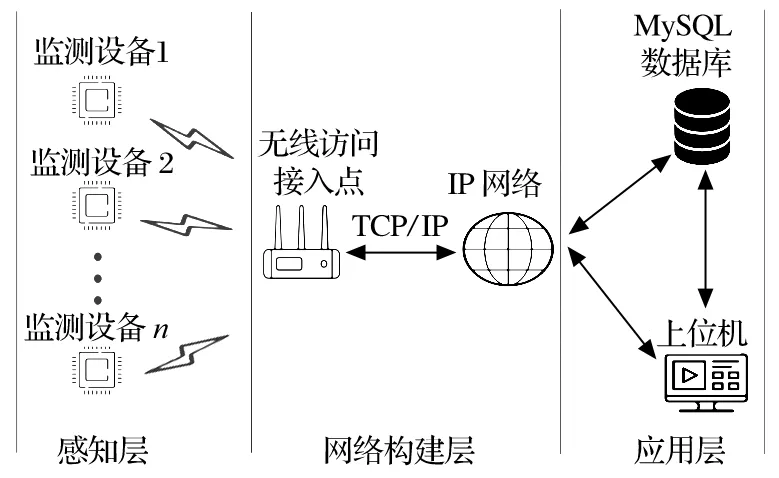

1.2 监测系统框架设计

监测系统由感知层、网络构建层、应用层组成,系统框架如图 2 所示。感知层由安装在提升机监测部位的无线监测终端组成,终端根据上位机发布的任务参数采集相应的数据,提取并融合数据特征后传输至上位机。终端的每个物理接口在系统中被称为物理通道。监测终端与上位机通过 TCP/IP 协议进行通信,为保证上位机对监测终端设备的管理,每个终端设备都以预先设置的 IP 地址接入局域网。构成应用层的上位机是系统的管理和控制中心,通过人机交互界面可动态添加或管理监测设备,在接受到终端传输的数据后,可将数据存入数据库并显示在人机交互界面。通过上位机建立的用来传输各路特征数据的载体被称为虚拟通道,一个虚拟通道可将多个物理通道的数据融合成一路数据,提高了数据的可靠性。

图2 监测系统框架Fig.2 Framework of monitoring system

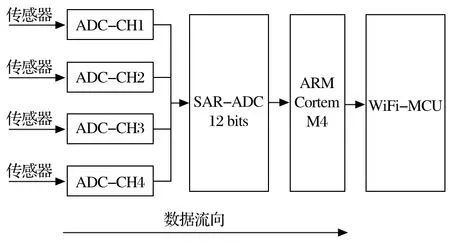

2 系统硬件组成

监测终端设备承担读取传感器信号并对数据进行预处理的过程任务。在局域网中,每个监测终端具有唯一的 IP 地址和 TCP 端口号,方便上位机管理。系统选择 TI 公司的 CC3220SF 嵌入式无线开发板作为终端设备芯片。该开发板内置运行频率为 80 MHz的 ARM 和高度集成的 WiFi 网络处理器,可选择接入点 AP 和站点 STA 两种网络工作模式。开发板内含 1 MB Flash 和 256 kB RAM,具备一个 4 通道 12 位分辨率的逐次逼近型 ADC 模块,对传感器数据进行预处理后,可通过 WiFi 模块将数据传输至上位机,满足监测终端对数据预处理与传输的需求。数据在监测终端的流向如图 3 所示。ADC 模块读取传感器数据后,将数据传送至 ARM 进行特征值提取,然后经WiFi 模块传输至上位机。

图3 监测终端中数据流向Fig.3 Data flow in monitoring terminal

3 系统软件设计

3.1 数据库设计

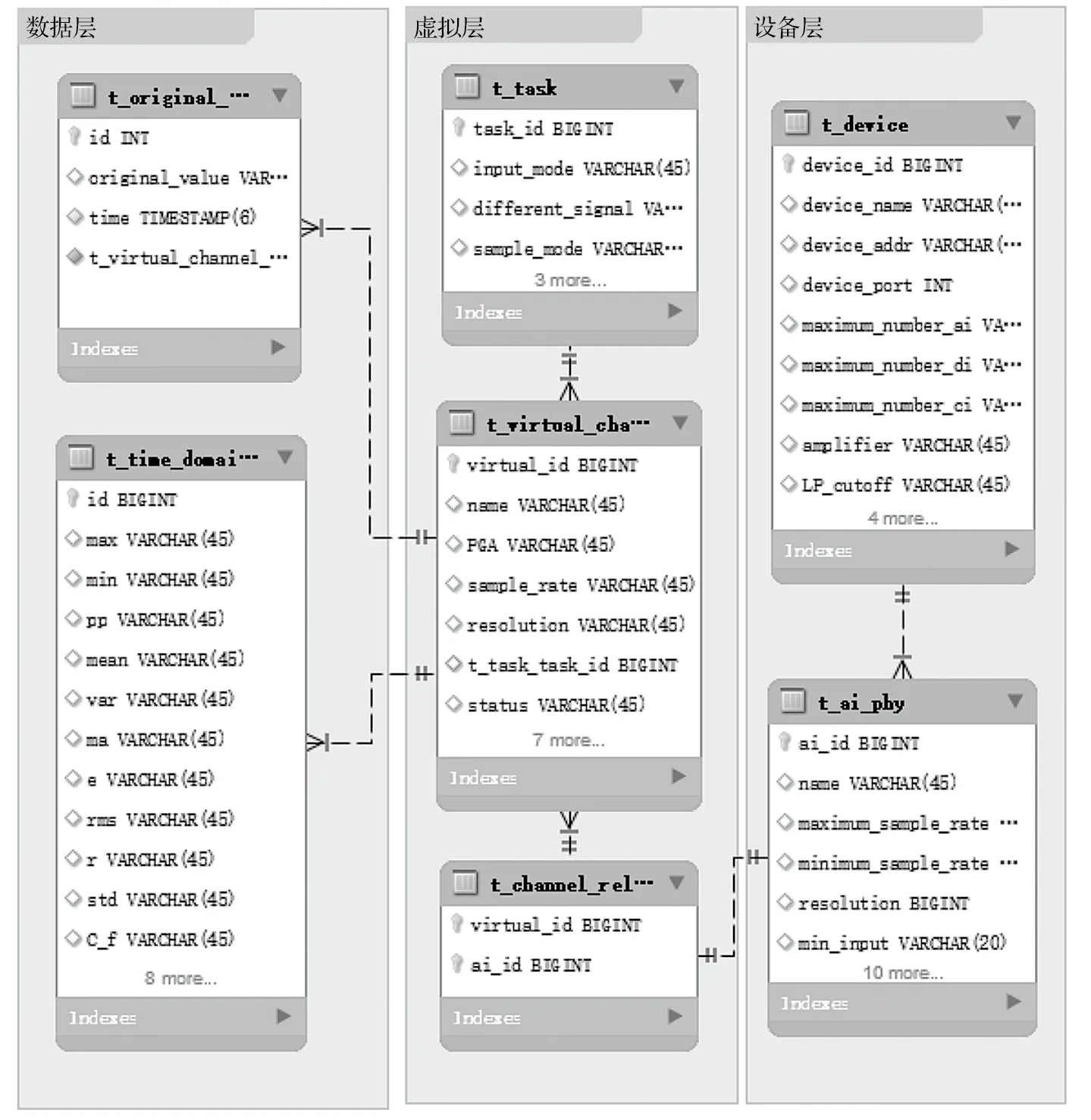

系统选用免费且开放源码的 MySQL 数据库对数据进行存储。MySQL 作为一种关系型数据库,基于关系模型,将现实世界实体以及实体间的各种联系用多张二维表表示。一种关系就是一张表,表中各列代表对象的属性,行是一条条记录的数据[8]。基于系统总体框架,并围绕矿井提升机监测系统可扩展的需求,搭建了设备层、虚拟层和数据层的 3 层数据库,如图 4 所示。

图4 三层数据库的表关系图Fig.4 Relationship of three-layer database

(1) 设备层中有监测终端表和模拟输入物理通道表。监测终端表存放监测终端 ID 与 IP 地址、TCP 端口号、设备名称、物理通道总数、滤波功能参数、放大功能参数和采样频率范围等;模拟输入物理通道表存放系统各个监测终端模拟输入物理通道的属性,如通道名称、最大采样频率、最小采样频率、ADC 分辨率、最大输入电压、最小输入电压、所在终端 ID和信号调理参数等。

(2) 虚拟层中有虚拟通道表、通道关系表和采集任务表。虚拟通道表存放上位机创建的虚拟通道各个属性,如虚拟通道 ID、采集的物理量类型、采样模式、所用信号调理参数、模数转换参数、采样触发模式、所在任务 ID 等;通道关系表是虚拟通道表和模拟输入物理通道表的中间表,该表存放虚拟通道与物理通道的联系。

(3) 数据层中有时域特征表和原始数据表。时域特征表存放系统各个虚拟通道传输的特征数据,如数据来源的虚拟通道 ID、时间戳以及最大值、最小值、峰峰值、均值、方差、平均幅值、能量、均方根、方根幅值、标准差、峰值系数、波形系数、偏度因子、脉冲因子、裕度因子、峭度、峭度因子等 17 个时域特征;原始数据表存放因数据特征超过设定阈值时,监测终端上传的原始数据和数据来源的虚拟通道 ID。

3.2 终端程序设计

监测终端程序包含局域网连接、与上位机建立通信连接、数据采集与传输 3 个模块。选用 TI 公司CCS 编译器 (Code Composer Studio) 作为终端程序的集成开发环境,该环境不仅支持可移植操作系统接口标准 (Portable Operating System Interface of UNIX,POSIX),而且可选用 TI 公司为 CC3220SF 开发者提供的开发工具包 (Software Development Kit,SDK)。工具包内含硬件接口函数、网络通信接口函数和实时操作系统 TI-RTOS 函数等库函数,保证了终端程序的可移植性。为方便系统管理监测终端,所有终端都以 STA 模式接入局域网,并作为 Socket 服务端等待上位机 Socket 客户端连接。

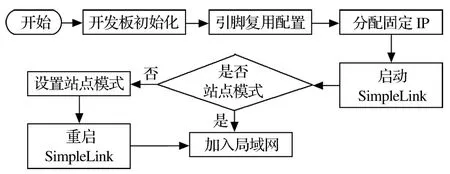

(1) 局域网连接模块的作用是接入无线局域网,程序流程如图 5 所示。开发板通电后,调用 Board_init General() 初始化开发板;开发板初始化后,定义该模块线程优先级和堆栈大小,并调用 pthread_create() 函数创建局域网连接线程。该线程内可配置监测终端接入局域网时的 IP 地址,调用 sl_Start() 函数启动开发板内置 SimpleLink 网络模块驱动。该驱动使开发板进入站点工作模式,并以预先配置的 IP 地址接入无线局域网。

图5 局域网连接的程序流程Fig.5 Program flow of LAN connection

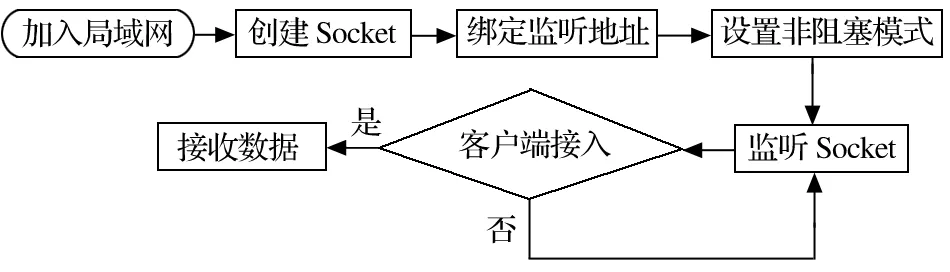

(2) 采用基于 TCP/IP 协议的套接字 (Socket) 接口技术与上位机建立通信模块。TCP/IP 协议不仅只包含 TCP 和 IP 两个协议,而是由 FTP、TCP、UDP、IP 等多个协议构成的协议簇。Socket 作为 TCP/IP 协议簇中抽象化的接口技术,将复杂的 TCP/IP 协议封装成方便调用的一组接口[9]。Socket 接口可选用 TCP或 UDP 作为传输控制协议。其中,TCP 是面向连接的,在通信时使用可靠的数据流传输,优点是通信内容安全且准确;UDP 不用建立连接,优点是传输速度快,但传输时容易造成数据丢包。考虑到系统传输数据的稳定性,选用面向连接的 TCP 控制协议。Socket有阻塞和非阻塞两种工作模式。阻塞工作模式只有在接收到建立连接的另一方后数据后,才能运行后面的程序,不利于数据采集,因而系统选用非阻塞工作模式。监测终端 Socket 建立连接流程如图 6 所示。

图6 与上位机建立通信的流程Fig.6 Process flow of communication establishment with host computer

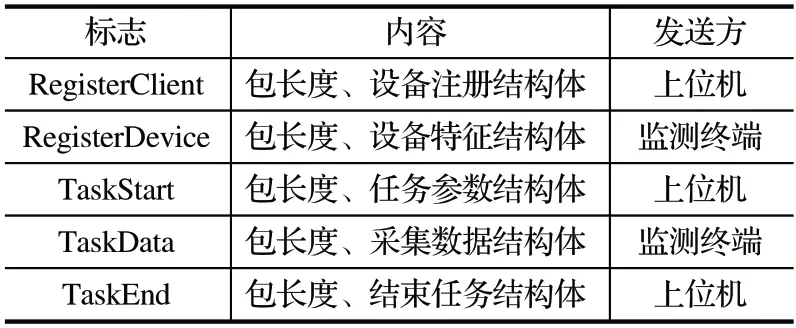

终端设备声明 Socket 需要绑定的结构体参数。该结构体内含 Socket 监听的 IP 地址和 Port 端口号,调用 sl_Socket() 函数创建一个 Socket 实例,将结构体参数与实例绑定;调用 sl_SetSockOpt() 函数将此实例设置为非阻塞模式,即可等待上位机连接。在监测终端与上位机完成通信连接后,终端等待上位机发布任务。通信协议数据包格式如表 2 所列。

表2 数据包格式Tab.2 Format of data packet

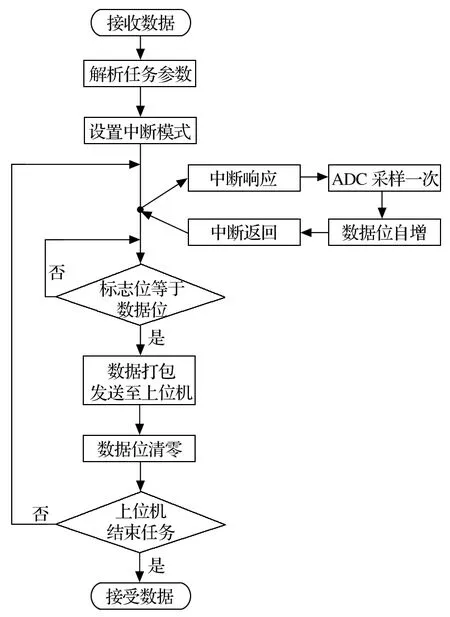

(3) 数据采集和传输模块有 3 种任务模式:单点采集、多点采集和连续采集。单点采集和多点采集模式中终端对传感器数据模数转换后,跳过提取特征值过程,直接传输至上位机,适合采集温度等静态信号;连续采集模式程序流程如图 7 所示,终端根据任务参数提取传感器数据中的时域特征。若特征值未超过设置阈值,则上传特征值;否则,直接上传原始值与特征值。

图7 连续采集模式的程序流程Fig.7 Program flow of continuous acquisition mode

3.2 上位机设计

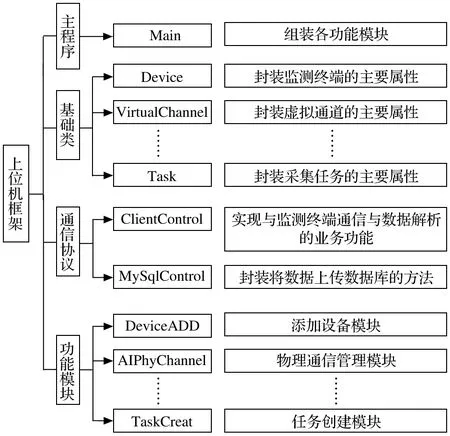

系统上位机由 C Sharp 语言在 Windows 平台上的 Visual Studio 编译器内编写。上位机程序框架如图8 所示,包含基础类、通信协议和各功能模块。功能模块可分为设备管理、物理通道管理和任务管理 3 个板块。

图8 上位机程序框架Fig.8 Framework of program of host computer

(1) 设备管理板块实现更新设备信息 (IP 地址和TCP 端口号)、删除设备、连接设备等功能。软件运行后,可新建设备管理界面,通过该界面对设备 IP地址、端口号等属性进行增删和修改。通过设备连接界面,可与已加入局域网的任意监测设备建立通信,同时命令该监测终端上传设备特征,如物理通道数、ADC 分辨率、采样频率等。在接收到设备特征后,程序的终端通信模块将调用数据库模块更新数据。每当上位机与监测终端连接时,程序后台将会新建一个线程负责与该终端进行通信,防止单线程 Socket 通信的阻塞,并确保数据安全。

(2) 物理通道管理板块可查询设备物理通道。通过物理通道界面获取系统所有尚未被任务占用的物理通道,并显示物理通道 ID,采样速率、分辨率、最小输入、最大输入和该通道所在的设备 ID 等参数。

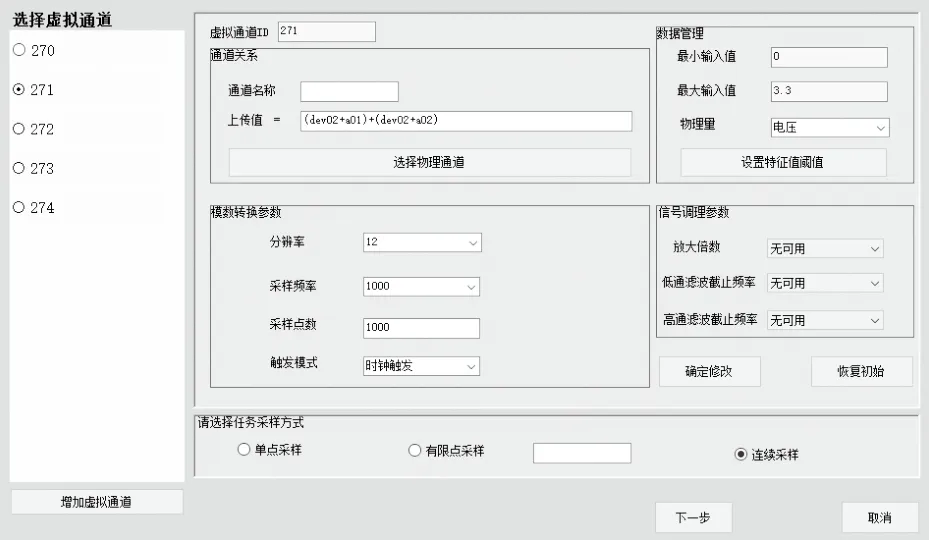

(3) 任务管理板块实现创建采集任务和结束任务功能。创建任务的界面如图 9 所示,该界面可新增本次新建任务中的虚拟通道。虚拟通道是系统中一路信号的载体,该路信号可能由一个或多个物理通道,按照设置的采样频率、采样长度等参数,采集数据并进行特征提取和融合得来的。

图9 创建任务界面Fig.9 Interface of task creation

一次数据采集任务可包含多个虚拟通道,但一个虚拟通道仅能传输属于同一个终端的物理通道数据。通过该界面可配置本次任务中新建虚拟通道与系统物理通道的联系,设置采集物理量参数、模数转换参数和信号调理参数。通道联系指此虚拟通道承载哪些物理通道采集的数据;模数转换参数指分辨率、采样频率、采样点数和采样触发模式;信号调理参数指放大倍数和滤波参数。任务参数设置完毕,即可将该任务封装为结构体数据发送至监测终端,终端根据此参数进行数据采集。任务发布后,将本次任务占用的物理通道在数据库中标记为不可用,以免下次创建任务时共用同一物理通道,待终端任务结束后即可释放这些物理通道。

4 结论

(1) 根据提升机的组成部件及其常见故障,确定在提升机启动、加速、匀速运行、减速和爬行阶段采集电动机、主轴和减速器的运行参数,在提升机制动阶段采集闸瓦位移、偏摆及液压缸油压参数,以判断提升机状态运行。

(2) 针对采集数据量大的问题,系统将数据特征提取的过程下沉到监测终端,并可将多个物理通道数据融合后,通过虚拟通道传输至上位机,并储存在MySQL 数据库,降低了网络通信成本,并可向远程故障诊断平台提供特征数据。