酒钢湿式筒式磁选机设备优化及生产实践

杨珊,黄宗华,王红,许波,钟志刚,郭彬

酒钢集团宏兴钢铁股份公司选矿厂 甘肃嘉峪关 735100

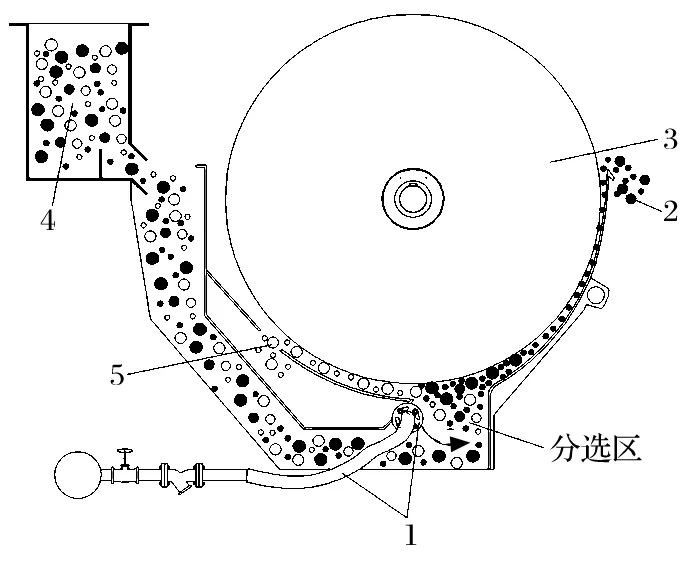

现 有的湿式筒式磁选机根据给入物料的运动方向和从选分区排出选别产品的方法,可分为顺流型磁选机、逆流型磁选机、半逆流型磁选机。目前,常用的是半逆流型磁选机,其原理是:根据矿物不同的比磁化系数,利用磁力进行矿物分选;当矿浆进入分选区,强磁性矿石在磁场作用下,形成磁链或磁团聚体被吸附在圆筒表面上,在磁翻作用下受到周期的松散力,同时受到离心力和流体剪切力的作用,把机械夹带的非磁性颗粒和部分连生体分离,之后随圆筒旋转来到精矿排矿口,脱离磁系后,借助精矿冲洗水或卸矿刮板排入精矿箱;脉石和弱磁性矿物不能被磁力吸引,在槽体内矿浆流的作用下,逆圆筒旋转方向自流进入尾矿排矿管排出[1]。

1 使用现状

目前湿式筒式磁选机在使用时,底水多点给入方式不能完全冲散矿浆,强磁性粗颗粒矿石沉积,微细颗粒不能完全松散[2],磁选机选矿效率低,具体表现在以下方面。

(1) 磁选机磁搅动对强磁性矿石的中、细粒物料有效,对粗粒和微细粒物料效果不佳。

(2) 矿石沉在给矿槽体底部,不易被磁滚筒吸附,大量磁性矿物从尾矿排矿管流出;尤其赤铁矿、镜铁矿、褐铁矿、菱铁矿等矿物的选矿精度差,选矿效率较低。

(3) 磁选机底水采用多点延伸给入式,便于调节给矿质量分数,冲散磁选机槽体底部矿浆;但该方式不能完全冲散矿浆,依然有大量矿浆沉积,不利于提高磁选机选矿效率,有价金属流失较大。

本研究是要设计一种新的磁选机底水总成设备,以解决现有底水装置使用中的问题。

2 磁选机底水总成的设计与特点

2.1 底水总成的设计

该底水装置总成分两组,布置在磁选机两侧,呈对称分布,每组底水装置中均包括闸阀、Y 形过滤器、胶管、水管、活动法兰和固定法兰,数量均各一个。每组底水装置中的闸阀、Y 形过滤器、胶管、水管依次连接,活动法兰和固定法兰将水管固定在磁选机底箱内部;两侧的水管相对设置并形成喷水线,以便于对位于水管下方的磁选机底箱内部槽体进行冲水。底水装置设计结构如图 1 所示。

图1 磁选机底水总成装置结构Fig.1 Structure of bottom water feeding device of magnetic separator

为了方便说明底水装置总成中水的流向,以图 1中的方位,将底水装置以左侧、右侧进行区分。左侧的底水装置从闸阀所在端连通在供水横管上,供水横管内有水流通过,那么左侧的底水装置就形成从闸阀进水,途径 Y 形过滤器和胶管,最后形成从多冲水孔水管出水的左侧冲水通路。同样,右侧的底水装置也是从闸阀所在端连通在供水横管上,途径 Y 形过滤器和胶管,最后从多冲水孔水管出水,进而形成右侧冲水通路。

多冲水孔水管设置在磁选机底箱内部,其结构如图 2 所示。

图2 多冲水孔水管结构Fig.2 Structure of water pipe with multiple holes

该多孔水管的一端与活动法兰固定连接,活动法兰套在水管的端部并与水管焊接;另一端为封堵端,水流从水管上的冲水孔喷出。冲水孔为细长孔状结构,在水管上首尾间隔直线排列;同时,冲水孔的冲水方向可通过活动法兰进行调整。通过调整冲水孔在磁选机底箱分选区的冲水方向,来实现对矿浆最佳的冲散效果,以提高磁选机分选效率。

2.2 底水总成的原理特点

该底水装置应用在半逆流型磁选机上,其分选原理如图 3 所示。底水装置分两组对称设置在磁选机底箱两侧,并且通过两组独立的底水装置对磁选机底箱内矿浆进行冲散。矿浆进入磁选机分选槽体后,受到来自冲水孔水流的冲洗作用,在槽体内不停地翻滚,进而变得松散。矿浆中,强磁性矿物吸附在磁性滚筒表面被带出槽体;粗颗粒磁性矿物和中磁性矿物不断上升,涌向磁性滚筒表面,促使其被滚筒吸附;一些未被吸附的微细颗粒磁性矿物会多次涌向磁滚筒,只有少量弱磁性矿物及脉石进入尾矿,被排出。同时,持续翻滚的上升水流对吸附在滚筒表面的磁性矿物进行淘洗[3],以提高精矿品位。

图3 半逆流型磁选机分选原理Fig.3 Separation principle of semi-countercurrent magnetic separator

3 矿石性质

3.1 焙烧矿化学成分及矿物组成

酒钢入选原矿主要来自镜铁山桦树沟矿和黑沟矿两个矿区。原矿经过筛分后,15 mm 以上块矿采用焙烧—弱磁—反浮选工艺[4]。焙烧矿作为弱磁系统的原料,主要化学元素分析结果如表 1 所列。对该矿物进行显微镜下矿物组成分析,其主要矿物组成如表 2 所列。

表1 焙烧矿主要化学元素分析结果Tab.1 Analysis results of main chemical elements in roasted ore %

表2 焙焙烧矿主要矿物组成Tab.2 Constitution of main minerals of roasted ore %

由表 1 可以看出,原矿中 FeO 含量较高,为22.15%,反映出原矿的磁化率偏低;硅含量较高,达24.89%。根据表 2 可知,焙烧矿主要含铁矿物为磁铁矿,主要脉石矿物有碧玉、千枚岩类矿物等。

3.2 焙烧矿物相分析

焙烧矿主要是 +15 mm 原矿通过酒钢 100 m3鞍山式竖炉,采用高炉、焦炉混合煤气,经过加热、还原、冷却的方式,将磁性较弱的 Fe2O3、菱铁矿、镜铁矿转化为强磁性 Fe3O4产物[5]。焙烧矿的物相结构如图 4 所示,其主要特点如下。

图4 焙烧矿物相结构 (反光100Χ)Fig.4 Phase structure of roasted ore (reflected light 100 X)

(1) 粒度较细小的针状、鳞片状镜铁矿大多数已经还原成磁铁矿,只在中心部分有少数镜铁矿转化不完全,有镜铁矿的残晶存在;

(2) 少数致密的赤铁矿颗粒只有在边缘部分发生还原反应,形成磁铁矿镶边结构;

(3) 极少数针状镜铁矿嵌布在粒度较大的碧玉当中,完全没有发生还原反应,还保留有镜铁矿的特性。

4 工业试验

4.1 底水装置总成对比试验设计

为评价新设计的底水装置总成对磁选机的选别效果,以及二次球磨机的磨矿粒度对工业试验的影响,将新底水装置安装至一段磁选作业 813 号磁选机位置,在不拆除原磁选机底水装置的前题下,与新底水装置总成进行对比试验。将多次试验取样结果进行平均,如表 3 所列。

表3 新底水装置与原底水装置对比试验结果Tab.3 Results of comparison test for new bottom water feeding device and original one %

由表 3 可知:在给矿品位差异较小的情况下,与原底水装置相比,新底水装置的精矿品位提高了 3.4个百分点,尾矿品位升高了 1.1 个百分点,精矿产率降低了 7.1 个百分点,回收率降低了 3.04 个百分点。

4.2 对比试验结果分析

4.2.1 粒度筛析对比试验

为进一步分析采用两种底水形式的磁选机选别指标的优劣,在813 号磁选机上先后安装两种不同底水装置,分别对选别后的精、尾矿按照配比进行粒度筛析试验。筛析结果分别如表 4、5 所列。

由表 4 可知:与原底水装置相比,新底水装置磁选机的精矿品位提高主要体现在 -0.125 mm 以下各粒级,粒度越细,品位提高幅度越大。这说明机械夹杂主要发生在细粒级,而原底水装置的精矿中,细粒级存在明显的机械夹杂现象,从原矿物质组成来看,这部分机械夹杂主要是千枚岩类矿物。

表4 精矿粒度筛析结果Tab.4 Particle size sieving results of concentrate

由表 5 可知:两种合计尾矿品位相近,但是新底水装置的综合尾矿品位中,各粒级品位较为均匀。这说明新底水装置磁选机选别充分,机械夹杂少,选别精度高。

表5 尾矿粒度筛析结果Tab.5 Particle size sieving results of tailings

4.2.2 选矿效率对比试验

为了对比两种底水装置磁选机选别过程优劣,计算了两种底水装置下磁选机的选矿效率[6]。

选矿效率

式中:ε为精矿回收率,%;γ为精矿产率,%;α为原矿品位,%;β0为纯矿物的理论品位,取β0=72.4%。

经计算,新底水装置的选矿效率为 33.75%,原底水装置的选矿效率为 28.56%。可见,在一段磁选作业时,新底水装置磁选机选矿效率比原底水装置磁选机高了 5.19 个百分点。

5 问题及建议

(1) 在磁选机上应用新底水装置,可以较好地对粗颗粒矿物或微细颗粒矿物进行分选;但该装置对水质有较高的要求,从运行情况来看,浊环水易频繁堵塞装置出水孔。建议:采用新型底水装置时,应优化磁选机底水水质,增加滤水器清理频次,确保装置良好的运行状态。

(2) 新底水装置可以将磁选机分选区矿浆在很大程度上实现翻滚及松散状态,同时对吸附在滚筒面的磁性矿物有淘洗作用;但是该装置出水孔的水量及在底箱内的出水方向,对选别效果有较大影响,需要在操作上进行精细化调整,以确定最佳运行参数。

6 结论

(1) 新底水装置总成的应用,基本解决了湿式磁选机选矿效率低、金属流失大的问题。在工业试验中,新底水装置磁选机的精矿品位提高了 3.4 个百分点,抛尾产率提高了 4.1 个百分点,选矿效率提高了5.19 个百分点。

(2) 新底水装置总成有利于磁选机选别精度以及选矿效率的提高,但在使用中应注重水质优化和参数调整。对于选厂类似湿式筒式磁选机的优化改造来说,新底水装置总成的推广实施,具有现实意义。