分布式供液模式下液压支架快速推移控制技术研究

张德生,谭震,朱信龙,加保瑞,黄彦德,路兴军

1中煤科工开采研究院有限公司 北京 100013

2陕煤集团神木柠条塔矿业有限公司 陕西神木 719314

智 能化是支撑煤炭工业高质量发展的核心技术,采煤是智能化煤矿建设的核心环节[1]。采煤工作面的高效协同运行是智能化开采的目标[2-3],也是智能开采技术进一步发展的内生动力。推移千斤顶连接液压支架和刮板输送机,起到推溜和拉架的功能,以保证和调节采煤机的截割路线,同时使液压支架及时跟机以控制截割后形成的围岩空间,是实现工作面“三机”协同的“纽带”,其快速精准动作是实现工作面安全高效智能开采的基础。

当前推移千斤顶工作过程存在两大问题[4-7]:一是速度慢,采煤机快速截割状态下无法快速跟机移架;二是执行位置精度低,造成工作面不够平直。由于控制液压支架的电液阀为开关阀,快速和精准之间的矛盾一直难以协调。针对上述问题,国内外开展了相关大量研究工作。奥联邦科学与工业研究组织开发了基于陀螺仪导向定位的自动化采煤方法 (Longwall Automation Steering Committee,LASC),实现了位置的检测,为推移千斤顶的执行提供了指导[8];JOY 等利用供液技术和电液控实现精准执行[9];天玛智控研发了大流量泵站和阀保证供液,以解决快速推移问题,并提出了双速阀、直供阀等方案,来协调速度和精度之间的关系[10-11];太原理工大学以适应液压支架动作的稳压供液原理为研究思路,根据多泵+变频供液系统的流量调节特点,提出了供液与液压支架协同动作控制逻辑[12-14];中国矿业大学提出了液压支架群多缸协同系统控制策略[15]。为保证高效推进,多采用成组推溜,带来的突出问题是压力波动大。上述研究主要从泵站供液端和控制端去提高速度与精度,但不涉及稳压机制研究与解决方案。

针对液压支架推移的控制问题,笔者提出了一种分布式稳压供液系统模式,引入稳压源来保证控制精度和速度,建立推移千斤顶的液压控制回路模型,分析其影响机制,为高效协同运行提供基础支撑。

1 液压支架供液方式及推移千斤顶控制原理

1.1 液压支架供液方式

快速精准地完成液压支架“降-移-升”的工作循环,是高性能液压支架的一个主要性能指标。传统供液方式为集中供液,泵站布置在顺槽或固定硐室,提高移架速度主要靠增大泵站流量、增大供液压力或设置蓄能器组站等来实现,受管路通径的制约,供液流量难以进一步提高;提高泵压后,高压胶管爆管概率加大;泵站配套的蓄能器组站布置在顺槽中,距液压支架较远,在群组移架过程中会产生整体压降,系统“刚度”降低,影响拉架-推溜速度。如何实现液压支架快速平稳供液,是供液系统亟需突破的问题。笔者采用一种分布式液压支架快速供液系统,原理如图 1 所示。通过在每个液压支架上布置蓄能器来提高泵站系统的运行效率,一方面显著减小蓄能器与执行机构之间的距离和液压支架动作之间的相互影响;另一方面较集中式增加了总的供液容积。

图1 分布式供液系统原理Fig.1 Principle of distributed liquid supply system

1.2 推移千斤顶控制原理

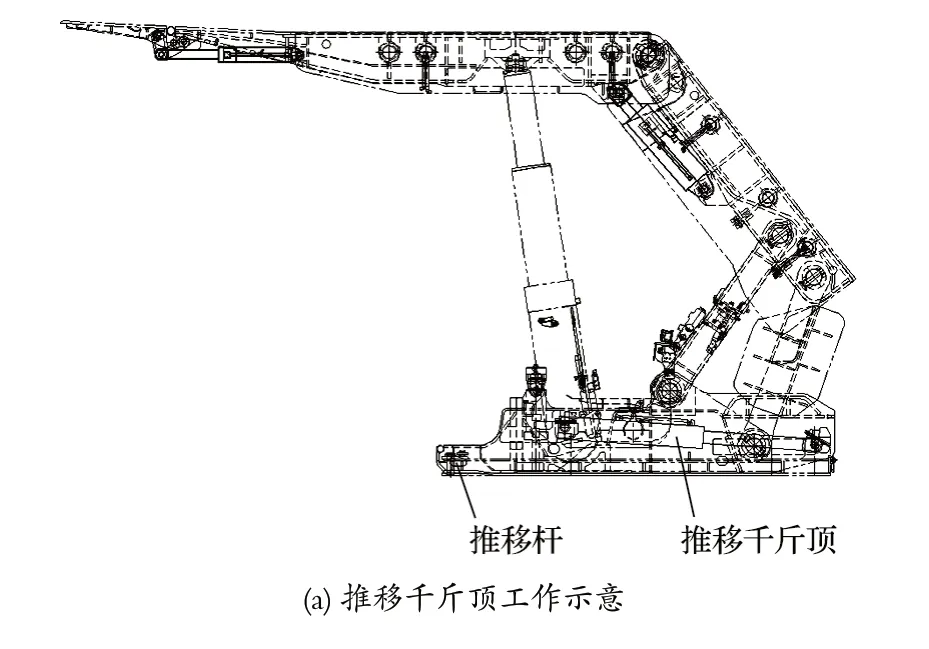

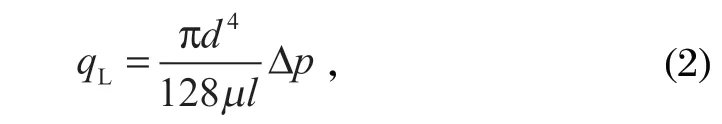

液压支架推移系统如图 2(a) 所示,推移千斤顶连接支架和推移杆,为提高拉架力,一般采用倒装结构。其液压原理如图 2(b) 所示,电磁先导阀控制主阀,通过液控单向阀向推移千斤顶供液,无杆腔进液,有杆腔回液,实现拉架动作;有杆腔进液,无杆腔回液,推动刮板输送机前移;非工作状态时,液控单向阀锁住活塞杆,为邻架提供拉架时的支撑点。拉架阻力主要受顶底板摩擦特性及自身特性影响,设计是否合理决定了系统效率[16]。一般通过图 2(c) 千斤顶上的节流孔来控制速度,根据供液和阻力条件的变化,液压支架推移系统有两种工作状态:系统阻力较小时全流量供液,此时速度主要受供液流量影响;当负载阻力达到泵站设定压力时,则无法通过增大乳化液泵站流量来提高移架速度,处于流量饱和状态。因此,系统压力要保证在平稳高位,以保持设计速度。

图2 推移系统工作原理Fig.2 Working principle of pushing system

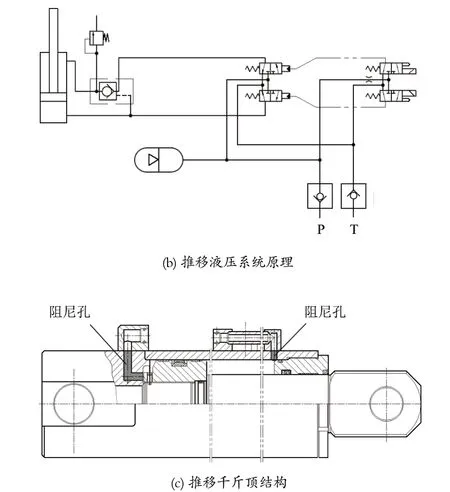

以 ZY10000/22/45 型两柱掩护式液压支架为例进行分析,其主要参数如表 1 所列。

表1 液压支架推移系统主要技术参数Tab.1 Main technical parameters of hydraulic support pushing system

供液系统、阀组及连接管路确定后,影响推移千斤顶速度主要因素是进、出口节流孔。因此需要根据速度要求,进行系统性能评价,确定改进方式,并判断分布式供液系统的效果。

2 推移速度主要影响因素分析

2.1 液阻影响

液阻是个动态参数,除和结构有关外,还受工作介质性质及流动形态影响。液压支架采取固定节流孔实现液阻。节流孔在稳态工况下起到产生压降的作用,在动态工况下则起阻尼作用,所以节流孔又被称作阻尼孔[17]。直径d和长度l是固定节流孔的 2 个基本参数,当长径比在 0.5~4.0 之间时,称为短孔;当长径比大于 4.0 时,称为细长孔。常规计算中[18],短孔流量计算公式和薄壁小孔类似,

式中:qS为短孔流量;Cd为流量系数;a0为小孔截面积;Δp为孔口压差;ρ为液体密度。

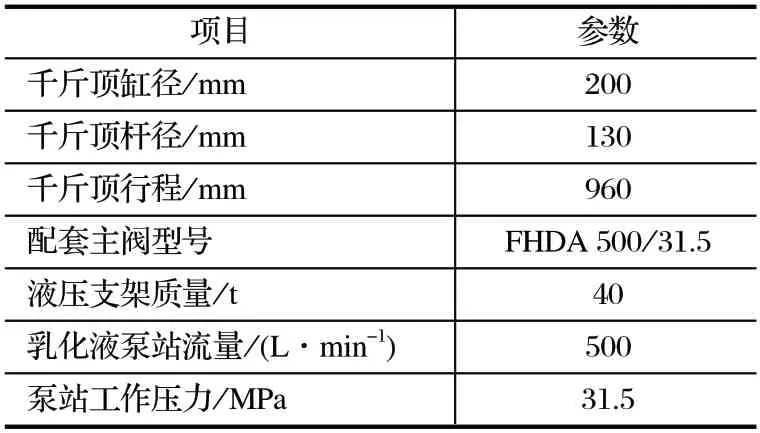

对于细长孔,按照层流进行考虑,类似液体流经圆管的流量公式进行计算,

式中:qL为细长孔流量;d为细长孔直径;µ为液体黏度;l为细长孔长度。

小孔的流量公式可归纳为一个通用公式

式中:q为小孔的流量;C为由孔的形状、尺寸和液体性质决定的系数;m为由孔的长径比决定的指数,0.5<m<1.0 小孔处于层流和紊流的过渡状态。

式 (1)~(3) 主要针对液压油介质,对于水介质而言,因黏度变化很大,流动更为复杂。以 40 ℃ 时为例,水的运动黏度为 0.661×10-6Pa·s,为相同温度下 46 号液压油的 1/70,且千斤顶实际阻尼由于结构影响变化较大,因此精确计算需要对液阻进行试验测定。

2.2 压力流量波动特性

综采工作面采煤机工作时,采煤机前方的液压支架需要提前收回护帮板以避免碰撞,后侧的液压支架则根据采煤机的相对位置依次完成降架、移架及升架等动作。当液压支架完成移架动作后,通过支架上的推移液压缸推动刮板输送机向前跟进,然后液压支架再伸出护帮板,确保对工作面围岩可靠支护。

在拉架过程中,同时存在着收护帮板或推溜等动作,使得液压支架供液系统压力波动大,整体供液不足,因此需研究在不同供液压力或流量下的液压支架推移过程。

2.3 电磁阀启闭特性

开启时间即电磁先导阀从通电开始到阀芯完全打开响应时间,直接反映在推移行程的准确性上。电磁先导阀由电磁铁和先导阀两部分组成,电磁铁主要起到驱动作用,根据是否得电来驱动先导阀实现开闭。先导阀芯驱动行程也不同,将阀芯开度增大可显著提高其抗堵塞能力,但会造成启闭时间增大。不同的电磁先导阀由于结构原理相差较大[19],因此开启时间从几毫秒到数十毫秒不等,对控制精度影响较大。

2.4 分析模型

利用AMESim 软件建立 ZY10000/22/45 型液压支架拉架过程的分析模型,如图 3 所示。利用“HRORF0”模型模拟推移液压缸的液阻特性;通过改变溢流阀压力参数模拟不同压力,设定泵站不同流量参数来模拟流量波动;电磁阀的开启时间通过分段信号给定;在电液阀进液口之前设置 1 个单向阀,两者之间安装蓄能器,即分布式稳压供液装置,容积为 36 L,充液压力为 15 MPa;忽略拉架过程载荷变化[20],以恒定负载来模拟。

图3 移架过程分析模型Fig.3 Analytical model of hydraulic support movement process

3 不同条件下的推移过程分析

3.1 液阻对推移千斤顶影响

3.1.1 系统压力-流量特性

ZY10000/22/45 型液压支架的推移千斤顶无杆腔节流口直径为 16 mm、有杆腔节流口直径为 13 mm,通过逐渐提升压力,考察向推移千斤顶的供液能力。如图 4 所示,供液压力较小时,无法克服支架和底板的阻力,推移速度为零;超过临界压力时,开始运动,且流量和供液压力正相关;供液压力达到31.5 MPa 时,峰值流量为 884 L/min,活塞运动速度为 0.46 m/s;进一步增大泵站流量,将无法提高推移千斤顶速度。为保障运行速度,泵站理想的流量是处于饱和状态,以达到较快的速度;但也不能太大,以避免产生不必要的压力损失。

图4 系统压力-流量特性Fig.4 Pressure-flow characteristic of system

3.1.2 不同液阻对推移千斤顶速度影响

为进一步分析不同节流孔组合对推移千斤顶流量和运行速度影响,选择短孔模型,结果如表 2 所列。可见,合理的节流口设置对运行速度有重要影响:节流口直径不仅保障工作压力的稳定,也决定了最大动作响应速度,需要根据跟机移架速度要求进行合理选择,以达到设计速度。

表2 节流孔对动作速度影响Tab.2 Influence of throttling hole on movement speed

3.2 蓄能器稳压特性

分析对比不同压力和流量下蓄能器的作用,将主阀的控制分 3 阶段:第 1 阶段关闭,蓄能器充液补压阶段;第 2 阶段开启,千斤顶动作阶段;第 3 阶段主阀关闭阶段。主阀第 2 阶段动作以时间和推移千斤顶行程进行双控,设定行程为 860 mm,达到 3 s 或指定行程时进行切换。

3.2.1 不同供液压力下推移过程

以 500 L/min 供液条件下,采用蓄能器模式为基准,分别与供液压力为 25、20、15、8 MPa (流量设定为 1 000 L/min) 进行对比,结果如图 5 所示。由图5 可以看出,采用蓄能器时,显著提高了供液能力,其供液速度由快至慢,且停止过程相对平稳。其供液能力等效 25 MPa 稳压供液状态;供液压力太小时 (8 MPa),无法在规定时间 (3 s 内) 达到指定行程,将造成丢架现象。

图5 不同供液压力下推移过程Fig.5 Pushing process at various liquid supply pressure

3.2.2 不同供液流量下推移过程

将泵站以 500 L/min 流量供液,并采用蓄能器组合条件下的推移过程,与仅靠泵站供液 (供液流量分别取 500、600、800、1 000 L/min) 进行对比,结果如图 6 所示。由图 6 可以看出,采用蓄能器与 800 L/min 恒流量供液模式接近,蓄能器补偿能力超过300 L/min。流量供给太小时,在设定值范围内同样无法达到指定行程。

图6 不同流量下推移行程Fig.6 Pushing stroke at various flow

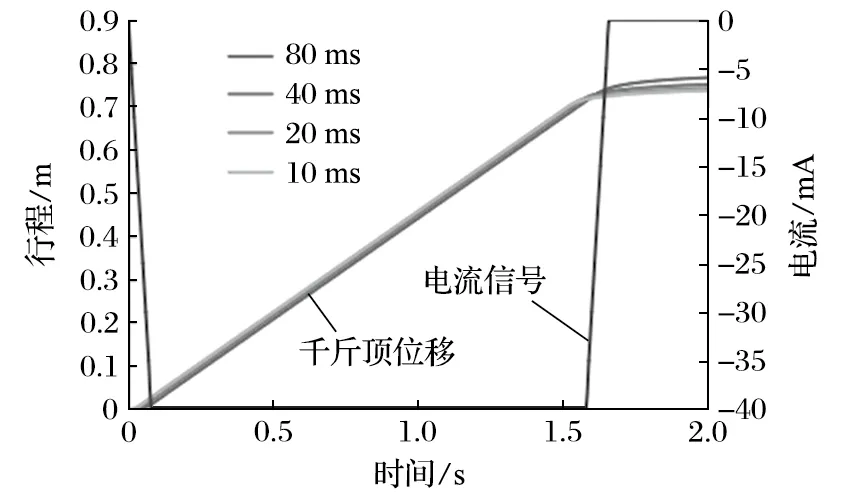

3.3 电磁先导阀响应时间影响

假设开启和关闭时间相同,考察电磁先导阀响应时间对控制精度的影响。电磁阀为电流信号控制,额定驱动电流为 0~40 mA,不同电流代表开度大小,负值代表反向动作。对比响应时间分别为 80、40、20、10 ms 时推移千斤顶行程,结果如图 7 所示。由图 7 可以看出,先导阀响应时间越长,给出停止信号后千斤顶继续推移的行程越大,先导阀响应时间为 80 ms 时,指定动作误差超过 37 mm;响应时间为 10 ms时,误差缩小到 5 mm,控制精度显著提升。因此,快速响应的先导阀对控制精度有着重要影响。先导阀确定后,由于推移千斤顶供液压力和运行速度的波动,动作误差不是恒定值,因此需根据运行工况设定提前关闭量,保证推移误差在设定的范围内。

图7 响应时间对控制精度的影响Fig.7 Influence of response duration on control precision

4 结论

(1) 系统液阻及负载特性决定了推移千斤顶的最大运行速度。首先需根据推移速度的需求,对管路和节流口进行合理配置,泵站的选择要能保障推移千斤顶供给流量处于近饱和状态。

(2) 分布式稳压供液系统作用显著。以 ZY10000/22/45 型液压支架为例,在每个液压支架上设置容积为 36 L、充液压力为 15 MPa 的蓄能器,推移过程分别等效 25 MPa 恒压、800 L/min 恒流供液,提高了移架的平稳性。

(3) 下一步需通过试验获取系统液阻特性,并开发出分布式供液装置并进行试验,针对电磁先导阀响应时间等带来的误差研究补偿算法,实现液压支架快速精准推移和工作面高效协同运行。