砂浆立方体抗压强度测量不确定度评定及影响因素

陈桂梅

(中国建材检验认证集团厦门宏业有限公司,福建 厦门 360001)

0 引言

砂浆是由细集料、胶凝材料、水以及掺和料等物质依照一定比例拌和而成的工程材料。在对地面和墙体等表面质量评价中砂浆强度是一个重要依据,需要通过实验室在较高的要求下测量。任何测量均会存在一定测量误差,导致测量结果存在不确定度。在测量质量评价中,不确定度体现了测量结果中的分散性,是针对被测量对象测量真值在某个范围中的评定,属于误差数值指标,评定结果值越低,相应的测量结果可信度越高。针对测量结果不确定度实施评定,不仅可以认知不同来源不同误差对最终结果的影响作用,在计算过程中也可以实现对误差服从概率分布规律的认识,进而实现对测量结果可靠程度的准确评定,所以在测量结果中只有包括了不确定度,才属于是一个完整的测量结果,同时这一测量结果才具有意义。所以可以看出砂浆立方体抗压强度测量不确定度评价具有重要作用。本次试验以M10砂浆立方体抗压强度作为研究对象,对其抗压强度测量不确定度实施评定,并对其试验过程中存在的影响因素实施精细化控制,以提升评估结果的可靠性。

1 试验方法

1.1 试件制作及养护

在制作试件的时候,依照标准规范以及砂浆配合比设计要求拌制完成砂浆,且将其一次性灌装在砂浆试模中,注意一次性灌满,并对其人工插捣成型;完成试件制作后,将其放置在(20±5)℃环境下进行静置(24±2)h,之后需要对各个试件实施编号以及拆模处理;当气温较低时,或者凝结时间大于24h的砂浆,可适当延长时间,但不应超过2d。对于完成拆模处理的试件需要马上放置在温度为(20±2)℃,相对湿度为90%以上的标准养护室进行养护。养护期间,试件的间隔不小于10mm。试件的标准养护时间为28d,计算时间即从搅拌加水开始计算。

1.2 试验条件及准备

本次研究以M10砂浆立方体抗压强度测量试验为例,对其试验过程中的方法以及要求展开探讨。在对砂浆立方体抗压强度试验测量中,将《建筑砂浆基本性能试验方法标准》(JGJ/T70-2009)作为测量方法,并以《测量不确定度评定与表示》(JJF 1059.1-2012)作为测量不确定度评定中的参考依据。

砂浆对环境条件无要求,在本次试验过程中,试验环境条件:试验温度为20℃,相对湿度66%。

在试验过程中,选用的设备为液压式万能试验机WE-300B,精度为1%;钢直尺(0~300)mm,精度为1mm。

被测对象:10组同一配合比、同一成型工艺、同一养护条件,同一规格的砂浆试块的标准尺寸为70.7mm×70.7mm×70.7mm,同一强度等级为M10的砂浆试块,每组3块,被测对象抗压强度为f。

1.3 试验过程

在砂浆抗压强度试验的时候,需要均匀且持续向试件进行加荷,加荷速度应为0.25~1.5kN/s,砂浆强度不大于2.5MPa时,宜取下限。此次的砂浆试验统一按0.5kN/s的加荷速率进行,直到将整个试件破坏,对破坏荷载F进行记录,计算后可以获取砂浆立方体抗压强度f。试验采用同一环境,同一台液压式万能试验机,由同一检测人员进行试验[1]。

2 抗压强度测量不确定度的来源分析

结合JGJ/T70-2009中的标准,砂浆立方体抗压强度测量中的计算公式为:

式中:

A——试件边长,mm;

N——试件破坏荷载,N;

k——换算系数,取值为1.35。

在砂浆立方体抗压试验过程中,测量结果不确定度的来源主要为以下几方面:

(1)测量对象不确定度u(fA),这一因素的存在主要是受试件材质不均匀性以及检测人员重复检测因素所致;

(2)试验压力机不确定度u(fB):主要是受标准测力仪、试验机示值误差所致,另外也会受到读数分辨率的影响;

(3)数值修约所致不确定度u(frou),依照JGJ/T70-2009中的规定,对于测量结果必须实施数值修约,此过程中也会导致出现不确定度。

3 测量不确定度评定

本次试块抗压强度重复性试验结果见表1,试块抗压强度的数学模型为:

表1 10组砂浆的抗压强度检测结果

式中:

Rm——试块抗压强度,Pa;

Fm——最大力,N;

k——换算系数,取值为1.35;

S0——受压面积,mm2。

式中:

Rm——抗压强度;

rep——重复性;

Fm——最大力;

Rmv——加荷速度对抗压强度的影响;

S0——受压面积。

3.1 样品不均匀性不确定度分项Urel(rep)的评定方法

通过砂浆立方体抗压强度测量数值能够得出以下结果:

抗压强度平均值Rˉm=13.6MPa

根据表1中10组(每组3块)砂浆试块抗压强度平均值的检测结果,样品不均匀性带来的不确定度可以按A类,根据贝塞尔公式[2]计算得试验重复性标准偏差为:si=

3.2 最大力Fm的B类相对标准不确定度分项Urel(Fm)的评定方法

(1)影响砂浆试件破坏荷载结果的不确定度分量包括:液压式万能试验机试验本身带来的不确定分量;人员读数引起的不确定分量;加荷速率引起的不确定分量。

本次试验采用强度等级为M10的砂浆试块,按《建筑砂浆基本性能试验方法标准》(JGJ/T70-2009)要求加荷速率满足0.25~1.5kN,砂浆强度不大于2.5MPa时,宜取下限。此次加荷速率统一按0.5MPa/s进行,所以加荷速率引起的不确定度分量可以忽略不计;目前数据采集均为系统自动采集,所以人员读数引起的不确定度分量可以忽略不计。

综上分析,实际破坏荷载结果的不确定度分量是由液压式万能试验机测力系统示值误差导致出现的相对标准不确定度Urel(F1)。在本次试验中1.0级压力试验机示值误差为±1.0%,依照测量中均匀分布标准分析k=3,可得:

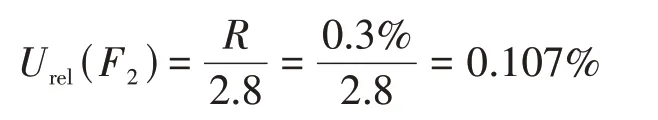

(2)标准测力仪所致出现的相对标准不确定度Urel(F2)。在本次试验中采用的是0.3级标准测力仪检定试验机,检测过程中重复性R=0.3%,对于这一问题可以看成是重复性极限,相应的标准不确定度评定为:

(3)计算机数据采集系统进行数据采集中的相对标准不确定度Urel(F3)。在计算机数据采集系统采集数据的时候,依照《静力单轴试验机用计算机数据采集系统的评定》(GB/T22066-2008)实现对B类标准不确定度的分析,具体为Urel(F3)=0.2×10-2。

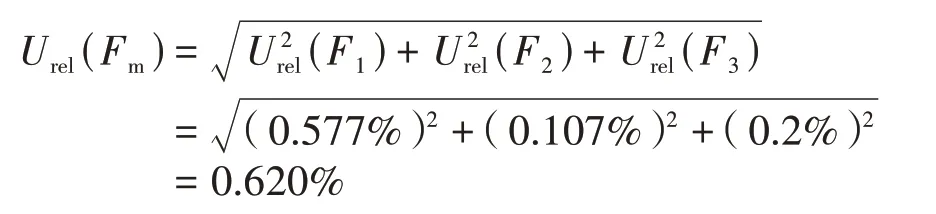

(4)最大力相对标准不确定度分项Urel(Fm)。通过以上分析,可以获取最大力相对标准不确定度分项Urel(Fm),具体为:

3.3 B类相对标准不确定度分项Urel(S0)、Urel(Rmv)的评定方法

B类相对标准不确定度分项Urel(S0)、Urel(Rmv)属于受压面积S0及抗压速度所致。针对本次砂浆试块在试验过程中选用的是液压式万能试验机试验,因此对于抗压速度变化所致相对标准不确定度分项也可以忽略。

另外砂浆试块原始受压面积实施测定时,按《建筑砂浆基本性能试验方法标准》(JGJ/T70-2009)的要求,试块的边长测量精确至0.1mm,如实测尺寸与公称尺寸之差不超过1mm,可按公称尺寸进行计算,因此数值修约引起的不确定度按B类评定;由于承压面积为两个边长的乘积,两个边长测量过程有一定的相关性,为了避免确定相关系数,将其视为正相关,则面积的相对标准不确定度为:

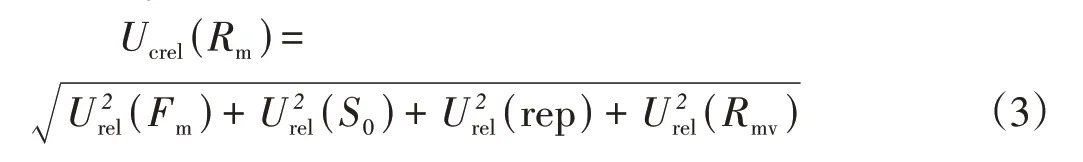

3.4 抗压强度相对合成及相对扩展不确定度

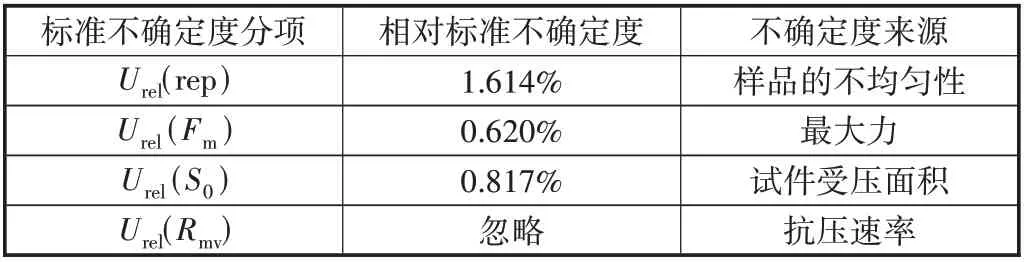

通过以上分析可以得出本次试验过程中的抗压强度相对标准不确定度分项,具体见表2。

表2 试块抗压强度相对标准不确定度分项

通过以上各个相对标准不确定度分项实施计算可得:

抗压强度相对扩展不确定度评定中,取置信概率为P=95%,k=2,相应的抗压强度相对扩展不确定度为:

通过以上研究可以得出本次M10砂浆立方体抗压强度的测量结果表示为:

4 试验细节对抗压强度数值的影响

4.1 正向影响

在试验过程中,试块贮存温度、养护温度以及试验温度均会对其强度造成影响,若温度过低容易导致强度偏低;若温度过高容易导致强度偏高。对抗压强度影响最显著的即为底模,主要是底模材质差异会直接导致砂浆吸水性不同。通常在选择底模时,如果选择的是吸水率在10%以下,含水率在2%以下的普通黏土砖,最终抗压强度测量结果会高于采用不吸水的钢模或塑料模。另外在养护过程中,自然养护条件下,即标准养护温度高,湿度没有要求条件下,所测量试件抗压强度会高于标准养护条件下的试件。加荷速度也会对抗压强度造成影响,如果速度过快会导致抗压强度较高,过低也会降低抗压强度测量结果。和规定养护龄期28d相比,若实际养护龄期较长,会导致最终抗压强度测量结果较高。

4.2 负向影响

在试验过程中,拌合时间和操作时间越长,相应的砂浆抗压强度测量值越低。试验前,如果对于器具没有润湿、涮锅,会导致器具上粘附一定的水泥浆,也就会导致最终的砂浆抗压强度测量结果偏低。在试块制作过程中,若振捣没有到位,容易导致试块不完整,存在有四角缺损或内部孔洞,会导致砂浆抗压强度测量结果偏低;如果振捣过度,也会导致试块分层不均和砂浆抗压强度测量结果偏低;抹面时间对试块抗压强度测量结果也具有影响,如果抹面过早,会导致最终砂浆抗压强度测量结果偏低;如果受压面为成型面,或者是在安装试块下压板的时候,和中心偏离或接触面受压不均衡,均会导致最终砂浆抗压强度测量结果偏低。

4.3 不定向影响

在砂浆立方体抗压强度测量中,若没有严格依照试验过程中的贮存方式、拌和用水、计量过程、尺寸测量、计算结果、压力机量程选择以及数据取舍等标准展开,就会导致抗压强度测量结果精确性不佳,且无法针对错误操作实施判定,即无法评估出最终抗压强度测量结果是偏大还是偏小,无法实现对其不确定度的评定。

5 结束语

以上砂浆立方体抗压强度不确定度报告的意义即为:这一批砂浆立方体抗压强度测量可能在期望范围内。通过研究可以发现,一份完整的试验报告,也需要将其抗压强度测量不确定度说明包含其中,以便为相关使用人员对测量结果的应用提供便利。砂浆立方体抗压强度试验过程中,人为因素(砂浆的制作过程)的影响作用较大,这一问题的存在主要是受到砂浆强度低、离散性大的影响。为提高砂浆立方体抗压强度测量不确定度的分析,在试验过程中必须要严格依照相关规定操作,针对试验操作过程中的注意事项和影响因素进行整理,以此实现对整个试验过程的精细化控制,提高评定结果可靠性,有效防范被测产品误判问题的出现。