竞赛用步兵机器人摩擦轮发射装置的力学性能分析

蒋冬清, 李三雁, 熊仁伟, 王宗玥, 秦 琴

(成都锦城学院智能制造学院,四川 成都 611731)

0 引 言

在社会的发展过程当中,机器人已经成为各大企业市场开拓、效能提升的重要手段,工业和信息化部等15个部门联合印发了《“十四五”机器人产业发展规划》,提出从技术突破、拓展应用、打造生态等多个维度来推动机器人产业高质量发展[1]。自2017起年中国已成为全球机器人使用量最大的国家之一,且机器人的需求仍保持着每年58%左右的高速增长。但从长远发展来看,相较欧美等发达国家,中国机器人在技术积累和智能化水平面还有较大的发展空间。

为了培养提升大学生的创新实战协作能力,推动机器人技术的更新发展,国内外各类机器人竞赛不断兴起,这些机器人比赛以对战为主要形式。机器人对战过程中,运行稳定是战队获胜的一个重要因素,而摩擦轮作为推送子弹出膛的最终执行者,它的结构特性和稳定性对打击的精准度有直接的影响[2-3]。因此设计一套稳定的摩擦轮发射装置是射击步兵机器人比赛获胜的关键。

目前大部分学者利用不同的方法对摩擦轮发射装置进行优化设计和提出了各种理论指导。胡晋斋[4]提出了一种网球摩擦轮快速发射装置;张晓程[5]在ANSYS疲劳分析中提供了分析步骤;史银花[6]提出了一种吸球和传球相结合的发球装置;白永明[7]提出了连接件的随机振动疲劳寿命分析和产品的优化方案;但是,应该注意到上述的研究大部分以提出分析步骤和结构设计优化为主,对于摩擦轮发射装置在不同工况下的性能分析较少。在机器人比赛过程中,由于两方机器人均是在运动的情况下进行射击,摩擦轮发射装置会出现振动、疲劳磨损和碰撞产生受力过大而发生损坏等复杂工况,从而引起摩擦轮装置出现磨损、断裂、发热、射击偏离预定轨道等情况[8]。本文利用UG软件进行三维实体建模,通过ANSYS有限元仿真软件针对摩擦轮发射装置进行仿真,得到摩擦轮发射装置的模态振型、谐响应变形云图,同时对摩擦轮发射装置进行瞬态动力学和疲劳寿命分析得到瞬态应力应变及疲劳寿命曲线,为摩擦轮发射装置的性能分析和产品优化设计提供理论支撑。

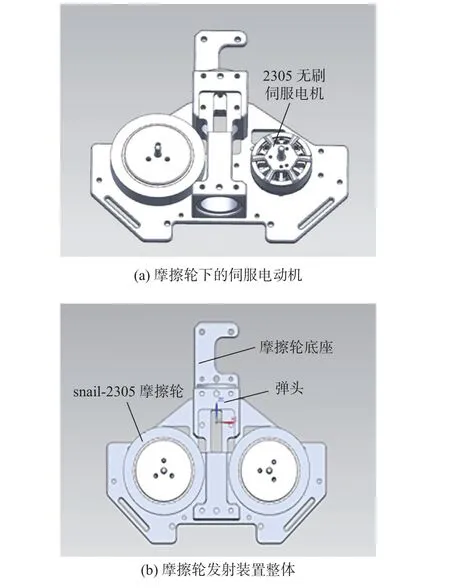

1 摩擦轮发射装置结构介绍

摩擦轮发射装置由两个2305无刷伺服电机,两个snail-2305摩擦轮、一个弹头、一块摩擦轮底座构成。摩擦轮发射装置以2305无刷伺服电机为动力源,弹头为弹丸的发射通道,摩擦轮底座用来固定2305无刷伺服电机和弹头。在装配上,2305无刷伺服电机顶部分别通过M2螺纹孔与snail-2305摩擦轮及摩擦轮底座连接,弹头安装在两个snail-2305摩擦轮中间,通过4个M2螺纹孔固定在摩擦轮底座上。弹丸通过弹头传输到摩擦轮发射装置的两个snail-2305摩擦轮间隙当中,利用摩擦轮发射装置旋转双轮挤压弹丸发射原理发射弹丸。由于snail-2305摩擦轮的高速旋转,弹丸受到摩擦轮反向摩擦力和挤压作用,获得动力提升到指定初速度,进入预定弹道,沿预定轨迹运动。其UG三维模型和导入ANSYS模型如图1所示。

图1 摩擦轮发射装置三维模型

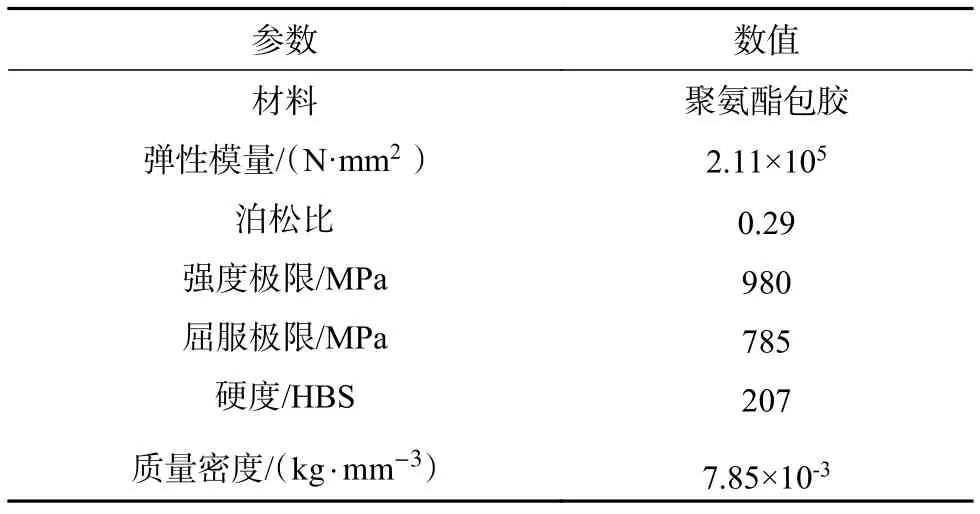

2 摩擦轮发射装置模型建立

大学生机器人大赛对抗机器人的摩擦轮发射装置主要通过摩擦轮将橡胶子弹推送出去打击敌人。因此在整个发射装置中摩擦轮的材料性能尤其重要。聚氨酯包胶是在摩擦轮结构当中比较常用的一种材料,抗疲劳老化、耐磨、防腐蚀等方面性能优异,在正常压力温度下使用寿命可以达到5~10年,橡胶与金属粘接强度好。现在工艺的粘结层优异的粘接强度有效避免了橡胶层与金属裂开、脱裂等现象的发生,该材料综合性价比较高[9]。介于以上原因在中国大学生机器人大赛中绝大部分摩擦轮采用了该材料,聚氨酯包胶的相关具体参数如表1所示。

表1 摩擦轮材料参数

确定了主要材料后,利用UG三维软件按照摩擦轮发射装置实物1∶1建立仿真模型后导入ANSYS软件,最后通过ANSYS软件对摩擦轮发射装置进行摩擦轮的模态和疲劳的仿真分析。

3 ANSYS有限元分析

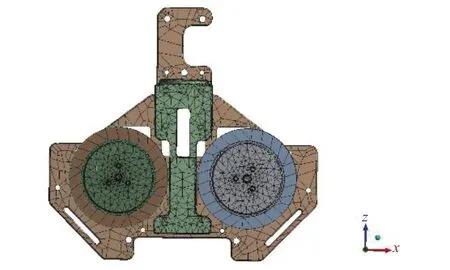

3.1 网格划分及简化处理

在UG三维软件建立摩擦轮发射装置后,导入ANSYS有限元仿真软件时对模型进行合理简化。参考相关研究[7]后略去各零件间的螺栓连接部分,改为刚性连接。为了得到更精确的结果,同时对摩擦轮部分采取了网格加密处理,利用ANSYS软件,对电机和摩擦轮部分进行网格优化,使得整体网格节点达到85 575个,网格单元达到40 974个。网格划分结果如图2所示。

图2 网格划分结果

3.2 模态分析

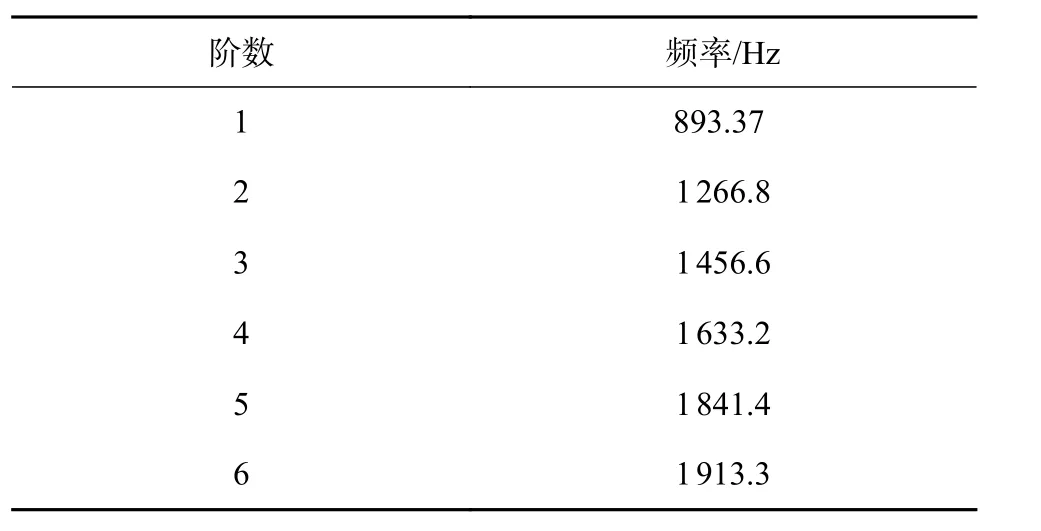

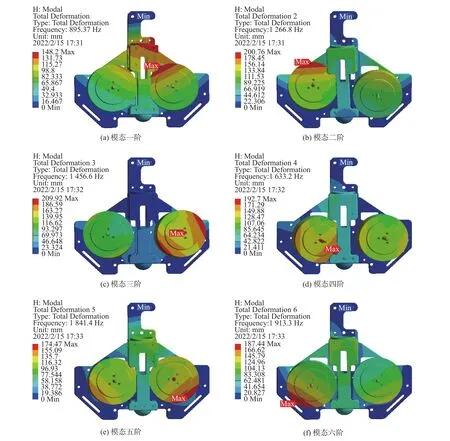

为深入了解发射机构在载荷条件下的振动特性,在使用时尽量避开结构的固有频率[10-11],减少由自激励振动带来的破坏,本文利用ANSYS软件对结构进行模态分析,得到前6阶模态振型云图及固有频率,如表2、图3所示。

表2 摩擦发射装置的各阶固有频率

通过图3分析得出在各阶固有频率下摩擦发射装置的最大变形量,如图4所示。在模态分析中的变形量是夸张表示的,不代表结构实际位移变形量,利用这些数据主要找出各固有频率的变形规律。

图3 前6阶模态分析云图

图4 各阶固有频率下最大变形量比较

从摩擦轮发射装置的前6阶模态振型云图分析可得出以下结论:

1)最大振型量时固有频率接近于1 456.6 Ηz。分析结果表明,摩擦轮发射装置的固有频率在5阶模态振型的可能性最大,使用时发射装置的运行振动频率应当尽量避开摩擦轮结构的固有频率。

2)最大变形量显示在摩擦轮与电机连接处,而摩擦轮采用的是弹性材料,因此可以通过增加摩擦轮与电机连接处的倒角半径,从而减小由于应力集中引起的破坏。对系统而言,固有频率的大小与系统的阻尼、质量、刚度等因素有关,固有频率大小与系统的刚度成正比,与质量和阻尼成反比。因此,为了避免共振,可以通过调节系统的阻尼、质量和刚度系数或者通过制造材料的选型,避免自激励源频率接近于固有频率。

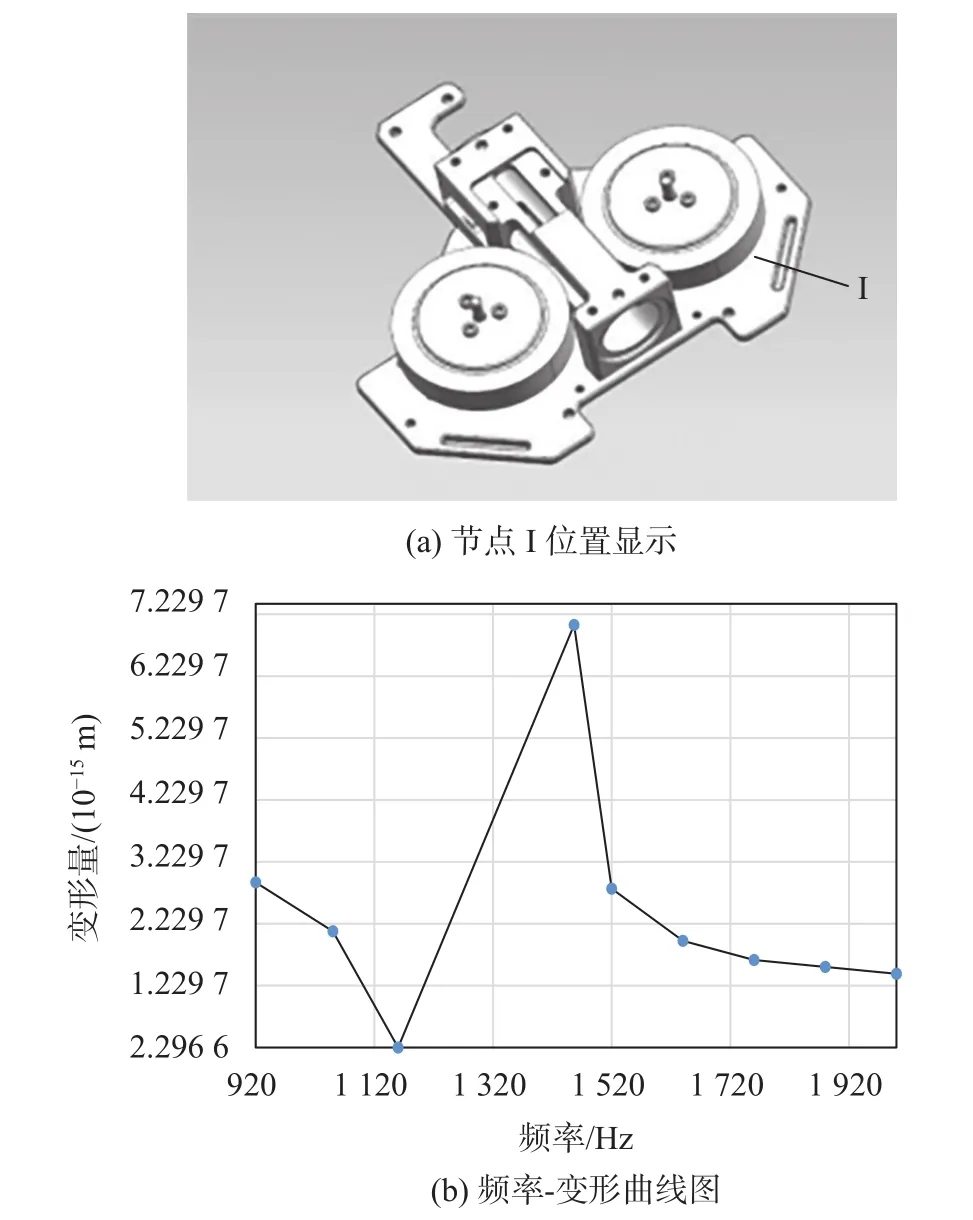

3.3 谐响应分析

摩擦轮发射装置在实际工作中需要频繁的启动暂停,运动情况较为复杂。激振频率通常出现无规律的随机振动及多种振型叠加的情况。对模型施加一定的随机振动频率,从而对复杂、多变的叠加式载荷进行模拟分析[12]。电机的极限转速为350 rad/s,因此设置边界条件为:对电机施加500~2 000 Ηz振动,对摩擦轮发射装置进行谐响应分析。仿真结果表明在1 520 Ηz时变形量最大,图5为1 520 Ηz时的谐响应分析结果。分析还得到节点Ⅰ的频率变形曲线图,如图6所示。曲线结果表明在1 456.6 Ηz时变形量达到最大,该结果与模态5阶振动频率相同。结合模态仿真分析结果,谐响应频率与5阶模态频率振型较为接近,由此进一步验证了摩擦轮发射装置的固有频率在该振动频率的可能性较大。因此摩擦轮发射装置的自激励振动源应当尽量避免在此频率区间内,以免发生共振,从而产生较大的应力值和较大的变形导致发生破坏。

图5 1 520 Hz时谐响应分析云图

图6 节点I的频率-变形曲线

4 摩擦系数对结构的受力影响

4.1 瞬态动力学分析

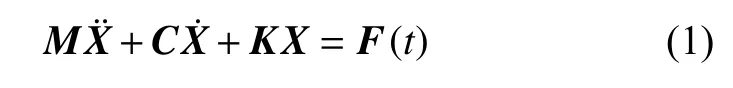

瞬态结构动力学分析(又称时间历程分析)是用来确定固定结构随时间变化的动力学响应的常用方法。通过瞬态动力学Newmark隐式时间积分法分析,可以确定结构在简谐载荷、瞬态载荷、和稳态载荷随意组合作用下随时间变化的位移、应变、应力及力[13-14]。其相关量之间的关系下式所示:

式中:M——质量矩阵;

C——阻尼矩阵;

K——刚度矩阵;

X——位移向量;

F(t)——变载荷向量。

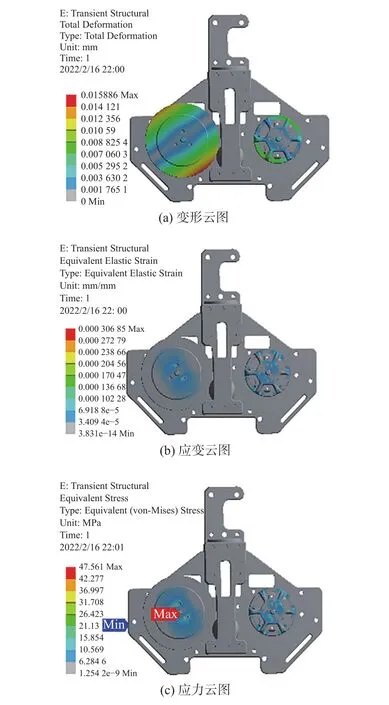

对摩擦轮发射机构模型在边界条件设置为:摩擦轮施加350 rad/s旋转速度,动摩擦系数设定为0.2的工况载荷下进行仿真分析,ANSYS分析结果表明最大变形量为1.588 6×10-2mm,发生在摩擦轮与弹丸接触处;最大应变为3.070 4×10-4;最大应力值为47.592 MPa。该分析结果与模态分析结果基本一致。分析所得变形云图、应变云图、 应力云图如图7所示 。

图7 特定工况下瞬态动力学云图

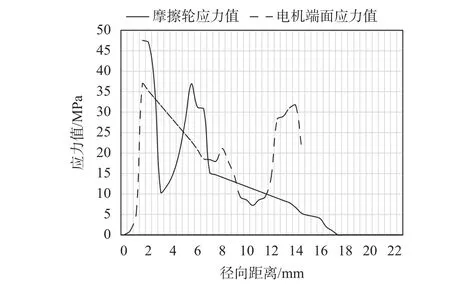

根据云图数据得到摩擦轮及电机端面径向应力分布情况如图8所示,可以看出应力有较为明显的尖峰位置,从这些位置分析得出摩擦轮的应力集中发生在电机轴接触处及连接固定点的周围;电机端面的较大应力集中在连接固定点和径向端部。

图8 摩擦轮和电机径向应力变化趋势

4.2 摩擦系数对结构受力的影响

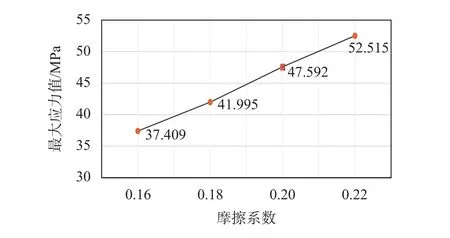

对于摩擦发射机构来说,摩擦系数是一个非常重要的参数,摩擦系数越大,发射动力越足,但同时也会引起结构受力的一些变化。在上述瞬态动力学分析的基础上,保持转速和其他条件不变,完成摩擦系数分别为0.16, 0.18, 0.20, 0.22的仿真测试,得出不同摩擦系数下摩擦轮所受应力的变换趋势如图9所示。

图9 摩擦系数对最大应力的影响

由图9可以看出,转速和其他因素不变的情况下,随着摩擦系数增大,摩擦轮所受最大应力值会随之变大。

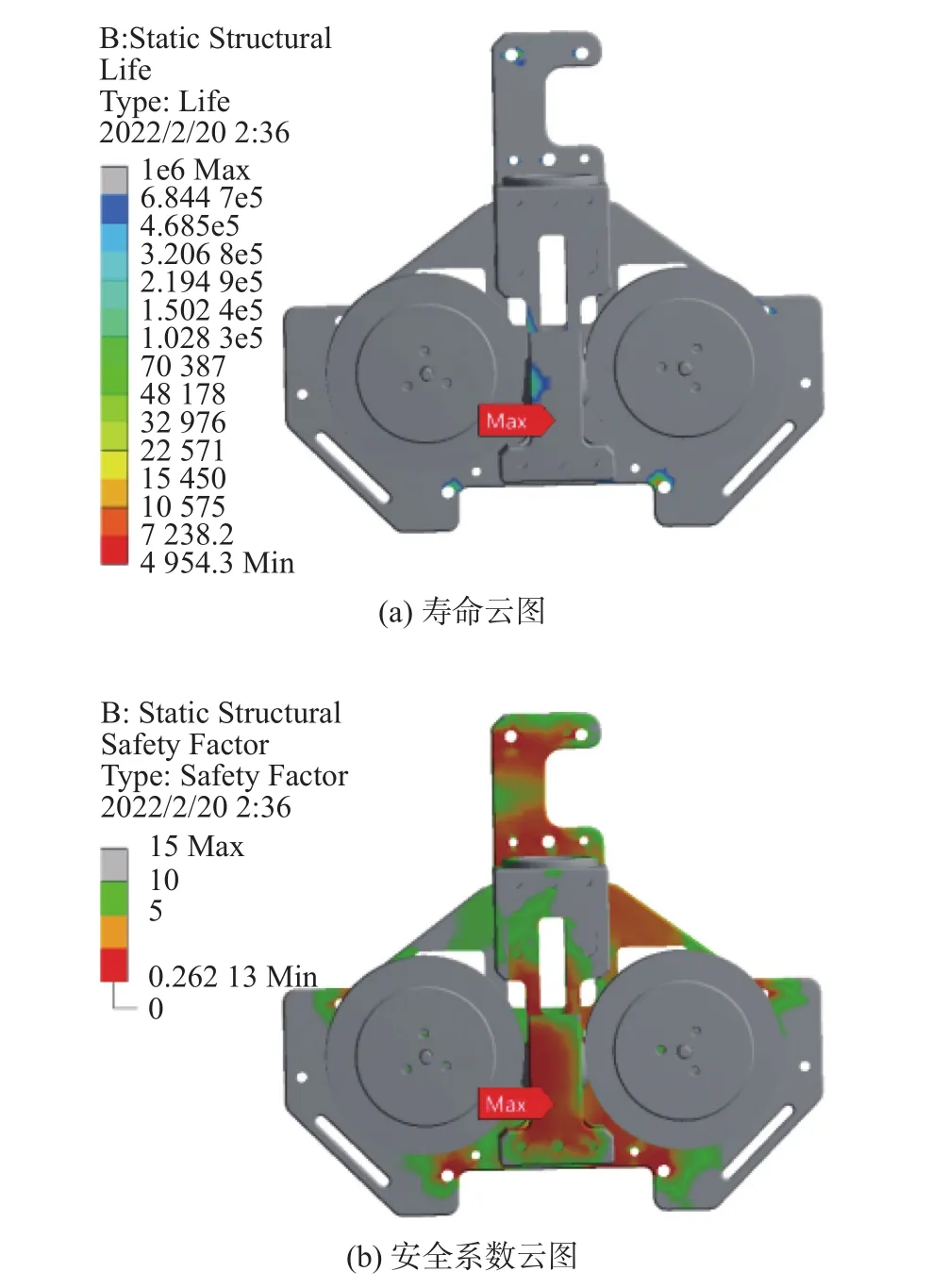

5 不稳定振幅疲劳分析

疲劳是指材料在循环应力和应变的作用下在一处或者多处产生永久性积累损伤,经过一定的循环次数后产生裂纹或者发生完全断裂的过程[15]。计算不规律载荷历程的循环,使用把不规律应力转化为用于疲劳计算的雨流循环计数,通过Palmgren-Miner法则完成损伤累计。采用弹性假设和Miner累计损伤,利用ANSYS对机构进行疲劳分析得出寿命云图、安全系数云图,仿真结果如图10所示。仿真结果表明,摩擦轮发射装置最大能承受循环载荷1×106次,最先发生疲劳破坏的在固定底板的螺栓孔位置。通过安全系数云图可得,摩擦轮安全系数最高为15,弹丸安全系数最低为0.262 13,弹头由于受到弹丸带来的较大冲击载荷容易发生破坏。结合瞬态动力学分析结果可以得出,摩擦轮发射装置的摩擦轮部分通过摩擦和挤压为弹丸提供动力来源,达到预定的速度并按照预定的轨迹运动,同时也容易使电机与摩擦轮的连接处产生较大应力,与此同时也会导致弹头受到冲击载荷影响,降低了弹头的使用安全系数。因此,使用时应当增加弹头厚度,采用更优化的连接设计,增加摩擦轮发射装置的使用寿命。

图10 疲劳分析云图

6 结束语

1)通过对摩擦轮发射装置的模态分析,得到前6阶振型云图。根据仿真结果分析,最大振型量出现在1 456.6 Ηz附近,说明摩擦轮发射装置在此激励频率附近发生共振的可能性较大。

2)通过对摩擦轮发射装置进行谐响应分析,得到在1 520 Ηz频率时,摩擦轮发射装置的变形量和应力达到最大值,同时通过选定节点获取位移-加速度-频率曲线,进一步确定了模态分析在第5阶模态固有频率时容易产生共振,因此在使用该装置时应当尽量避免动力频率在此频率附近。

3)通过对摩擦轮发射装置进行瞬态动力学分析,得到瞬态动力学变形、应变云图、应力云图。从这些图样得出最大应变出现在电机与摩擦轮接触部分,设计时应当在这个位置增大倒角半径或者消除加工表面刀痕,减小应力集中现象,避免由应力集中而应力的断裂和零件失效。

4)通过比对分析得出,转速和其他因素不变的情况下,随着摩擦系数增大,摩擦轮所受最大应力值会随之变大。

5)依据“雨流计数法”和“Miner线性疲劳积累损伤”理论,对摩擦轮发射装置进行疲劳寿命分析,得到摩擦轮发射装置的疲劳寿命云图和安全系数云图,结果表明摩擦轮发射装置在循环载荷的作用下承受1×106次后发生疲劳破坏。分析表明摩擦轮发射机构的弹头受弹丸的冲击载荷,使用过程中安全系数降低。结合瞬态动力学分析,进一步为摩擦轮发射装置安全稳定的使用提供了理论支撑。

综上分析,为了提高摩擦轮发射装置的可靠性和工作稳定性,降低摩擦轮发射装置的失效概率,本文在设计和使用过程中应当充分考虑不确定性载荷和负载载荷对结构产生的影响,利用ANSYS软件对摩擦轮发射装置进行模拟仿真分析,得到摩擦轮发射装置的应力分布和受力状态,为后续使用者和设计者的使用、优化设计、尺寸参数的调整,摩擦系数的选择、受载能力的优化提供了理论参考依据。