基于CAD/CAM的机器人平面雕刻系统设计

吴拱星,孙美卫

(1.黎明职业大学 智能制造工程学院,福建 泉州 362000;2.泉州经贸职业技术学院 信息技术系,福建 泉州 362000)

随着人们生活水平的提高,雕刻艺术品的市场需求迅速增加。平面雕刻艺术品分为两大类:一类是人工雕刻、附加值高的艺术品;另一类是机器加工、较为便宜的艺术快消品。近年来,艺术快消品的市场需求量逐年增大,大有取代人工雕刻艺术品的趋势[1]。随着计算机辅助制造技术(Computer Aided Manufacturing,CAM)和数控雕刻技术的发展,平面雕刻加工领域基本形成了采用计算机辅助设计(Computer Aided Design,CAD)、多轴数控雕铣机自动加工的工艺流程[2]。数控雕铣机自动加工技术成熟、加工精度高,生产工艺流程和配套软件完善,但是设备的自由度低、灵活性差、加工尺寸小、价格昂贵,同时在加工角度冗余、曲面复杂的产品时存在明显缺陷。因此,平面雕刻行业急需具有一定冗余自由度、加工尺寸大的雕刻系统,以促进相关行业的高质量快速发展。

目前,关于使用机器人进行平面雕刻加工的研究文献较少。孙美卫提出的基于一种专业立体浮雕CAD/CAM的串联机器人浮雕加工系统,能实现浮雕的机器人自动加工,但通用性较差,无法实现广泛应用,不利于设备的推广[2]。冯亮友等采用机器人加工的坐标系映射方法,实现CAM空间与作业空间的坐标映射,并提出了坐标转换过程的误差消除方法,但是未提及CAM空间与机器人离线编程空间的转换方法,难以实现机器人平面雕刻技术的广泛应用[3]。杨轶焬提出的机器人加工坐标拟合方法,能够对机器人加工工艺进行优化,但其只能对单维度曲线进行拟合而难以实现多维度的曲面拟合,无法满足平面三维加工的应用需求[4]。本文拟解决平面雕刻系统开发中的关键技术——基于CAD/CAM的机器人平面雕刻系统的设计问题。鉴于UG、Pro/E、Solidworks等主流三维建模软件均具有G代码的生成功能,本文在设计系统时,基于雕刻模型的数控加工G代码,通过待加工艺术品的数控加工G代码和加工轨迹转换程序,将轨迹模型转换为机器人加工轨迹,并通过坐标转换生成离线加工文件[5],为UR-3机器人进行平面雕刻加工创造条件。

1 机器人平面雕刻系统的总体设计

基于CAD/CAM的机器人平面雕刻系统主要包括:雕刻机器人、数控加工G代码、基于CAD/CAM软件的轨迹模型、机器人加工轨迹(见图1)。该系统应能根据不同的CAD/CAM建模软件进行自适应控制,实现机器人加工轨迹的自动生成、自动转换以及工艺的自动优化;能根据不同的三维模型,生成数控加工轨迹和机器人离线编程加工文件。采用自主开发的加工轨迹转换程序,可将数控加工G代码转换成机器人加工轨迹。

(a)雕刻机器人

在完成建模后,应采用16位二进制代码存储模型加工点位的三维坐标。加工轨迹转换程序的转换精度为:1/216×缩放比例,单位为mm。机器人平面雕刻系统所用机械臂的重复定位精度为 0.15 mm。相对于数控雕铣机而言,六关节串联机械臂存在一定的刚度缺陷,导致平面雕刻的实际精度会受加工基材刚度的影响。因此,该系统比较适合进行尺寸大、表面复杂而基材刚度小的平面雕刻品的加工[2]。对于木材、玉器、石灰岩、泡沫等材料来说,机器人平面雕刻系统的加工误差可控制在 0.25 mm 以下,能够满足大部分雕刻快消品的加工工艺要求。

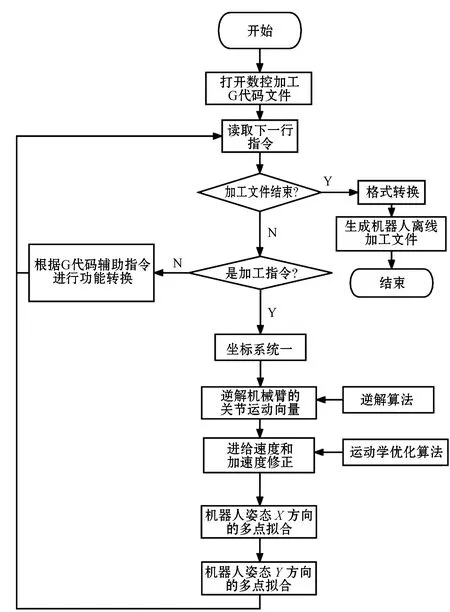

2 加工轨迹文件转换的流程

加工轨迹的文件转换是机器人平面雕刻系统设计的核心。机器人平面雕刻加工需将数控加工G代码转换成六关节串联机械臂可执行的离线编程文件[1]。应通过分析G代码的语法规则及UR-3机器人离线编程的语法规则,进行G代码轨迹的信息提取,并按照轨迹同步、工艺相同、速度匹配的原则一步一步地进行转换[6]。加工轨迹文件转换的流程如图2所示。

图2 加工轨迹文件转换的流程

在设计机器人平面雕刻系统时,基于CAD/CAM软件的建模过程采用的是空间坐标系,而加工时采用的是机器人世界坐标系,因而形成了两个独立的坐标系,即3D模型的CAD/CAM空间坐标系和雕刻机器人作业用的空间坐标系[7]。这就需要将加工轨迹的模型空间转换到雕刻机器人的作业空间。模型空间与作业空间的转换关系可用转换矩阵来描述,这里就不赘述了。

3 坐标系的转换和映射标定

3.1 坐标系的转换

坐标系的转换可分为平移转换和旋转转换两种方式。在机器人可到达的作业空间内,叠加使用这两种转换方式,可实现在任何空间的坐标系转换[8]。

坐标系平移转换用于方向相同而位置不同的两个坐标系之间的变换(见图3)。

图3 坐标系平移转换示意图

对于3D模型的CAD/CAM空间坐标系(简称建模坐标系)A和雕刻机器人作业用的空间坐标系(简称机器人坐标系)B,可用矢量PAB表示二者的转换关系。若PA,PB分别为坐标系A中的矢量和坐标系B中的矢量,则PB与PA,PAB的关系为:

PB=PAB+PA

(1)

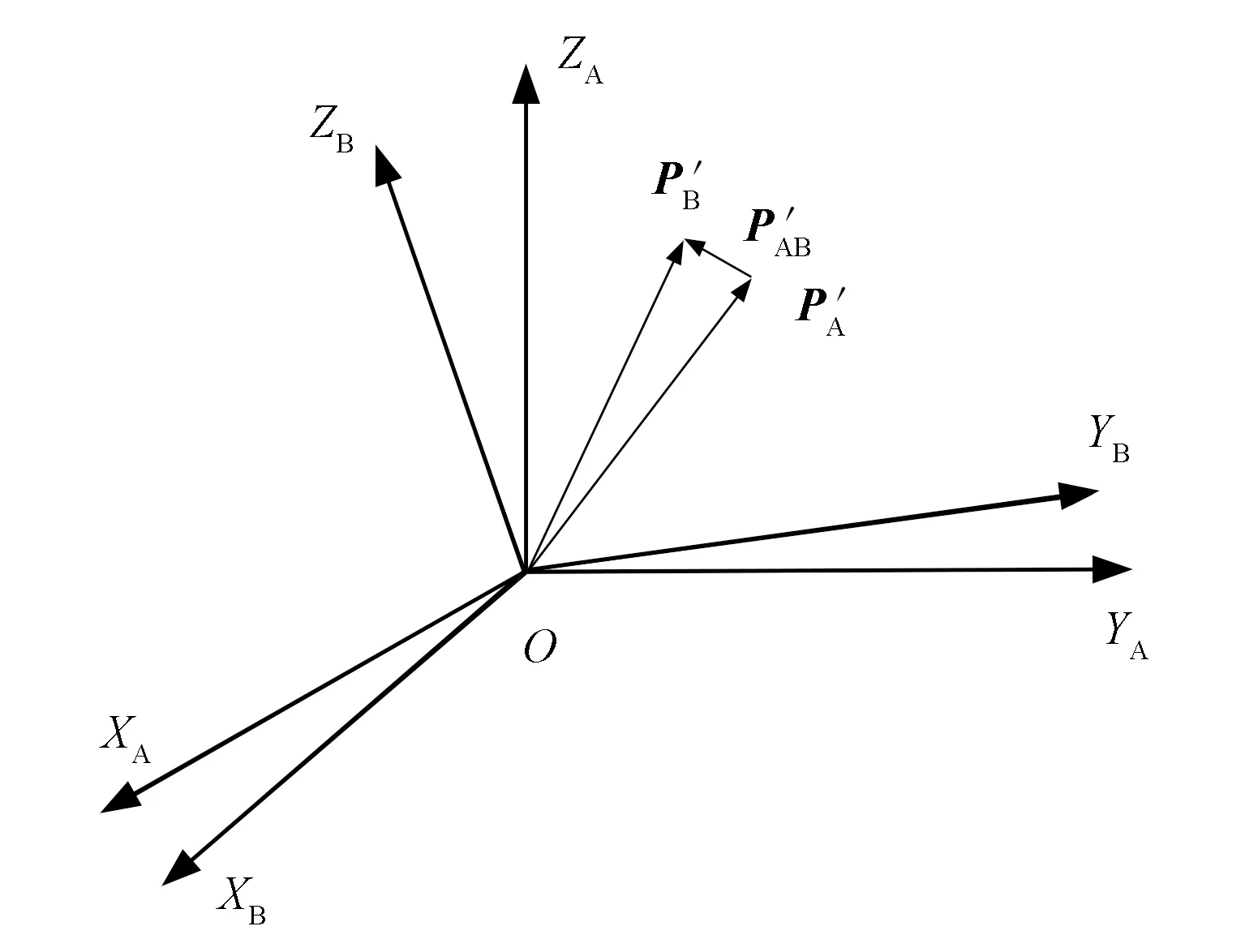

坐标系旋转转换用于方向不同而位置相同的两个坐标系之间的变换(见图4)。

图4 坐标系旋转转换示意图

对于坐标系A和坐标系B,可用矢量PAB′表示二者的转换关系。若PA′,PB′分别为坐标系A中的矢量和坐标系B中的矢量,则PB′与PA′,PAB′的关系为:

PB′=PAB′×PA′

(2)

经过平移转换和旋转转换,矢量PB′可表示为:

(3)

3.2 坐标系的映射标定

为确保3D模型空间与机器人作业空间的一致性,可用三坐标测量仪进行空间特征点的标定,并根据特征点求得坐标系的转换矩阵。但实际生产加工时很难保证每次都能用三坐标测量仪标定,因此通过三坐标测量仪进行空间特征点标定的方法并不适合在工程中使用。

本文通过雕刻机器人作业空间的特定点来获取两个坐标系的转换特征点,并通过特征点坐标的逆解求得转换矩阵,从而求出矢量PAB′和PAB。映射标定中,建模坐标系和机器人坐标系的实际位置如图5所示。

图5 映射标定中两个坐标系的实际位置

坐标系的映射标定过程在多次循环迭代和优化后,标定误差会趋于最小,加工轨迹的文件转换精度将会更高。

4 机器人的运动轨迹拟合

工业机器人的整个运动轨迹通常由多段连续的运动轨迹构成。各段运动轨迹衔接的质量直接影响着雕刻产品的质量及加工系统的工作效率。如果不对机器人各运动点之间的衔接问题进行处理,而直接采用减速、停止再全速启动的机器人运动方式,就会导致机器人运动过程的抖动,而影响雕刻产品的质量。为此,可根据控制理论,通过运动轨迹规划使轨迹衔接点附近的速度和加速度都趋于一致,以防止机器人工作期间的抖动。

本文在设计机器人平面雕刻系统时,通过多点样条曲线对运动轨迹进行了多点多维拟合,以提高加工表面的工艺特性。假设当前的运动轨迹由两段相邻的直线段构成,且直线段间的轨迹过渡模型如图6所示,两段直线FO、EO相交于O点,两段直线的夹角为α,则可在点d1到点d7之间构造一段微型样条曲线。

图6 直线段间的轨迹过渡模型

通过加工点d2、d3、d4、d5、d6的三次样条拟合,将加工误差控制在0.25 mm以下,同时,在加工平面上对X轴方向、Y轴方向的双维度加工轨迹进行拟合,可通过机器人的姿态参数实现拟合角度的调整[5]。

5 应用与讨论

基于CAD/CAM的机器人平面雕刻系统采用的工业机器人为UR-3机械臂。根据文献[9-10],UR-3机械臂的连杆坐标系如图7所示。机械臂的连杆参数如表1所示。UR-3机械臂具有6个自由度的转轴。机器人的关节J1绕基坐标系的Z0轴转动,关节J2、J3、J4、J5、J6分别绕Z2、Z3、Z4、Z5、Z6轴转动[11]。

表1 UR-3机械臂的连杆参数

注:a、b、c均为具有平移转换关系的两个坐标系之间的位移。

所设计机器人平面雕刻系统可用于以石膏、泡沫、木材、玉器、石灰岩等作为基材的工艺品加工。其加工精度由机器人的重复定位精度和拟合误差决定。完成雕刻工艺品的加工后,采用精度为0.01 mm的三维扫描激光器对工艺品进行测量,对比CAD/CAM设计文件,取1 000个点进行均方差计算。结果表明,工艺品表面的加工误差可控制在0.25 mm以下,完全能满足所设计工艺品的加工精度要求。图8所示为机器人平面雕刻成品。

图8 机器人平面雕刻成品

6 结语

本文采用CAD/CAM软件设计了一种机器人平面雕刻系统,对平面雕刻的模型文件进行智能转换,并对建模坐标系与机器人坐标系进行一致性映射标定,生成机器人离线控制文件,实现了基于CAD/CAM的机器人平面雕刻加工。