隧道二次衬砌大掺量粉煤灰混凝土抗渗性研究*

贾 飞,李丽宁,杜 森,汤建华,赵 翔,杜 君

(1.中交路桥华北工程有限公司,北京 101100; 2.燕山大学建筑工程与力学学院,河北 秦皇岛 066004)

0 引言

随着我国公路、铁路、轨道交通的快速发展,修建隧道成为施工过程中克服特殊地形地貌形成的高程障碍和平面障碍优先选择。二次衬砌混凝土在内层喷射混凝土和中间层防水膜施工完成后浇筑,作为隧道防水工程的最后一道防线,其对隧道外观、安全起着决定性作用[1]。据有关数据统计,超过一半的隧道存在衬砌混凝土渗漏水情况,特别是当隧道处于高地下水位、腐蚀性水环境或其他复杂地质条件时,混凝土更易出现抗渗性降低,进而导致钢筋锈蚀等耐久性问题[2]。此外,附近隧道爆破施工产生的振动能量也可能对新浇筑的二次衬砌混凝土造成不同程度的损伤,破坏混凝土密实程度,增大孔隙率,最终劣化混凝土抗渗性[3]。更为严峻的是,二次衬砌混凝土在隧道建设中属于大体积混凝土,在其自身收缩应力和外部荷载徐变应力的双重作用下,易产生抗渗性下降、开裂等不良现象[4-5],给隧道衬砌结构耐久性及安全性带来严重危害。

近年来,具有火山灰活性的粉煤灰材料被广泛应用于隧道支护结构混凝土中,在降低生产能耗的同时,可改善混凝土密实性,进而提高衬砌结构抗渗性[6]。华亮等[7]研究发现加入15%粉煤灰并未显著降低混凝土抗压强度,反而通过改善其孔结构提高了混凝土抗渗性。安枫垒[2]通过在二次衬砌混凝土中掺加30%的粉煤灰,发现粉煤灰的微集料效应和火山灰效应不仅提高了混凝土抗渗性,还补偿了混凝土部分收缩。吴定略等[1]在隧道二次衬砌自密实混凝土中掺入10%~35%的粉煤灰,发现掺入粉煤灰提高了自密实混凝土流动性、抗离析性和密实度,最终改善了隧道衬砌抗渗性。由上述研究可知,在隧道工程实践中,目前多数有关衬砌混凝土的研究将粉煤灰替代水泥的最大质量分数限定在30%以下[8]。而早在20世纪80年代,大掺量粉煤灰混凝土(粉煤灰掺量>50%甚至更高)已受到学者们的关注,并因其水化放热低率先在大体积混凝土结构中得到了成功应用[9]。已有研究表明[10],大掺量粉煤灰混凝土中含有大量的工业副产品,不仅能大幅度减少生产成本,且可降低碳排放量,对环境更加友好。因此,越来越多的学者对大掺量粉煤灰混凝土力学性能、耐久性和水化进程等方面给予了更多关注,揭示了其在实体工程中的应用潜力[11-13]。

目前,将大掺量粉煤灰混凝土用于隧道二次衬砌结构中的研究较少见,基于隧道衬砌服役环境开展大掺量粉煤灰混凝土抗渗性的研究更少。鉴于此,本文根据北京—秦皇岛高速公路遵化—秦皇岛B9标段孤石峪隧道二次衬砌混凝土施工需求,采用普通硅酸盐水泥和I级粉煤灰配制大掺量粉煤灰混凝土,通过与不掺粉煤灰的纯水泥混凝土进行对比,研究隧道二次衬砌大掺量粉煤灰混凝土力学性能、吸水性及氯离子渗透性,分析大掺量粉煤灰混凝土用于隧道二次衬砌结构的可行性。

1 工程概况

北京—秦皇岛高速公路遵化—秦皇岛B9标段孤石峪隧道位于河北省秦皇岛市海港区石门寨镇孤石裕村,隧道设计为上、下行分离的独立双洞形式,左洞起止桩号ZK139+478—ZK141+398,右洞起止桩号K139+483—K141+403,左右洞长度均为1 920m。隧道左、右洞纵坡均为-2.5%单向坡,最大埋深125.1m。围岩等级以Ⅳ,Ⅴ级为主,地层呈复杂多变、强度低、自承能力差、富水性强等软弱与极软弱围岩特征。对隧道衬砌结构进行耐久性设计时,应充分考虑隧道所处环境中的水分及其搬运的氯化物等化学介质对衬砌结构混凝土的腐蚀作用。

2 试验概况

2.1 原材料

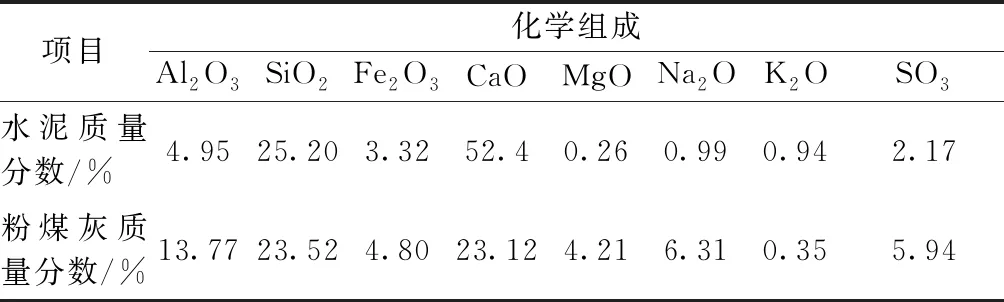

试验原材料均由孤石峪隧道施工现场提供,包括P·O 42.5普通硅酸盐水泥、I级粉煤灰、机制砂、5~31.5mm连续级配碎石、缓凝型减水剂等。水泥和粉煤灰化学组成如表1所示,二者烧失量分别为2.7%,1.5%,采用激光粒度仪对水泥和粉煤灰粒径分布进行测试,结果如图1所示。机制砂属Ⅱ区中砂,细度模数为2.6,表观密度为2 618kg/m3。减水剂减水率为24.5%。

表1 水泥和粉煤灰化学组成

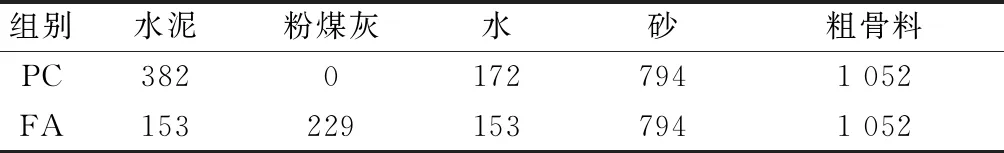

2.2 配合比设计

为更符合隧道实际工程情况,参考孤石峪隧道二次衬砌混凝土配合比,以未掺加粉煤灰的水泥混凝土作为对照组,水胶比为0.45,试件编号为PC。为提高早期强度,将大掺量粉煤灰混凝土设置较低的水胶比,为0.35,粉煤灰掺量为60%,试件编号为FA。大掺量粉煤灰混凝土和水泥混凝土配合比如表2所示,2组混凝土中减水剂掺量均为0.1%。

表2 混凝土配合比 (kg·m-3)

2.3 试件制备

依据表2称取各原材料,参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》的规定,首先将粉煤灰、水泥和粗细骨料混合干拌1min,然后加入溶有减水剂的拌合水搅拌2min,搅拌完成后,立即进行坍落度测试,最后进行振动成模。抗压强度和劈裂抗拉强度试件均为100mm×100mm×100mm立方体试件,吸水性和氯离子渗透性试验采用直径101.6mm、高203.2mm的圆柱体试件,每组均为3个试件。所有试件表面均覆盖1层塑料薄膜,置于室温环境中养护24h,拆模后置于标准养护室养护至预定龄期。抗压强度和劈裂抗拉强度测试龄期包括3,7,14,28d。吸水性和氯离子渗透性试验龄期为28d。

2.4 试验方法

2.4.1强度测试

依据GB/T 50081—2016《普通混凝土力学性能试验方法标准》对混凝土进行抗压强度和劈裂抗拉强度测试。

2.4.2吸水性测试

混凝土吸水性由混凝土吸水速率进行确定,首先将圆柱体混凝土试件中间部分切出50mm厚圆片形试件,然后放入温度为60℃、真空度为84.6kPa的烘箱中烘干24h,以去除试件中的水分。试件冷却至室温后,将其上表面和侧表面密封,放置于水中的铁制支座上,确保仅下表面可接触到水。

2.4.3氯离子渗透性试验

混凝土氯离子渗透性试验参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的快速氯离子迁移法进行。首先在圆柱体试件中间部分切出50mm厚圆片形试件(每个圆柱可切出2个圆片形试件),试验正式开始前将圆片形试件浸泡在饱和石灰水中进行真空饱水。试验过程中将可输出稳定电压的电源连接试验装置中的阴极和阳极,阴极电解液和阳极电解液分别采用10%的氯化钠溶液和0.3mol/L的氢氧化钠溶液。为保持电解液浓度,每次测试结束后均需将电解液进行更换。测试结束后,将混凝土试件劈开,在其断裂表面上喷0.1mol/L硝酸银溶液,硝酸银与氯离子发生反应形成白色沉淀,进而可测量氯离子渗透深度。

3 试验结果与分析

3.1 抗压强度与劈裂抗拉强度

混凝土抗压强度和劈裂抗拉强度测试结果如图2所示。由图2可知,养护至28d的FA组混凝土抗压强度和劈裂抗拉强度分别为42.5,3.4MPa,与PC组混凝土强度接近。

由图2a可知,龄期为3d时,FA组混凝土抗压强度高于PC组混凝土,这是因为大量粉煤灰的存在导致混凝土中有效水灰比较高,使FA组混凝土水泥水化程度较高[14]。FA组混凝土早期(3~14d)强度发展较慢,导致其14d抗压强度低于PC组混凝土,这是因为粉煤灰的火山灰反应在3~14d时较慢[15],造成FA组混凝土中仅有较少的水化产物,进而对抗压强度造成影响。随着养护龄期的延长,FA组混凝土后期(14~28d)强度增长速度提高,28d抗压强度已与PC组混凝土相近。文献[16]中也发现了相似趋势,由于粉煤灰发生了有效火山灰反应,FA组混凝土与PC组混凝土抗压强度之间的差距逐渐缩小。尤其是养护后期,粉煤灰火山灰反应加快,有利于混凝土后期抗压强度发展。

由图2b可知,FA组混凝土早期(3~14d)劈裂抗拉强度较PC组混凝土高,而28d劈裂抗拉强度较PC组混凝土略低,这说明掺入大掺量粉煤灰后,混凝土劈裂抗拉强度发展速度低于抗压强度发展速度,这是因为大掺量粉煤灰的掺入削弱了混凝土基体与骨料之间的结合力。

3.2 吸水性

混凝土吸水性测试结果如图3所示。由图3可知,2组混凝土单位面积吸水量在最初的6h内均快速增长,1d后吸水量开始平稳增长,且FA组混凝土吸水量低于PC组混凝土,这是因为粉煤灰颗粒表面光滑,具有更强的滚珠效应。结合粒径分布曲线进行分析,本试验I级粉煤灰粒径在小粒径范围内分布较集中,弥补了水泥在小粒径范围内的缺失,并与水泥形成了较理想的连续级配,因此,粉煤灰的掺入相当于优化了混凝土孔结构[17]。试验结束时,FA组混凝土吸水率为2.81%,而PC组混凝土吸水率为6.02%,这表明当大掺量粉煤灰混凝土应用于隧道二次衬砌结构时,其吸水性更小,因此抗渗性更好。

将图3数据进行线性拟合,确定混凝土吸水性系数,如图4所示,将最初6h内线性拟合的斜率定义为初始阶段吸水性系数,将2~8d线性拟合的斜率定义为第二阶段吸水性系数。初始阶段吸水性主要取决于混凝土孔结构和干湿状态,代表水填满毛细孔的速率[18]。由图4a可知,FA组混凝土初始阶段吸水性系数为PC组混凝土的64%,明显低于PC组混凝土,这是由于与PC组混凝土相比,FA组混凝土具有更致密的微观结构和更优异的孔结构[19],抗渗性更强。

混凝土第二阶段吸水性主要反映水分进入混凝土大孔(尺寸大于毛细孔)中的速度和难易程度,在判断混凝土是否达到临界饱和状态方面发挥了重要作用[18]。由图4b可知,FA组混凝土第二阶段吸水性系数较PC组混凝土高,说明掺入粉煤灰会增加混凝土达到水饱和状态需要的时间。PC组混凝土第二阶段吸水性主要反映大孔逐渐充满水的过程,而此阶段FA组混凝土中同时存在毛细孔饱水和大孔充满水的过程,导致其第二阶段吸水性系数较PC组混凝土高。这表明大掺量粉煤灰混凝土用于隧道二次衬砌结构时,可降低混凝土结构的水饱和度。

3.3 氯离子渗透性

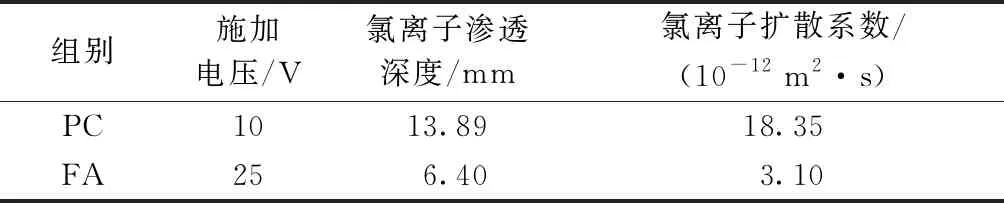

快速氯离子迁移试验可在较短时间内确定氯离子在混凝土中的渗透性[20]。经硝酸银处理后的混凝土氯离子沉淀如图5所示,图中箭头指示了氯离子渗透位置。由于混凝土试件中存在骨料,导致氯离子渗透模式并不是呈直线平行迁移。

FA组混凝土在试验过程中施加的电压为25V,氯离子渗透深度为6.40mm,PC组混凝土施加的电压仅为10V,但氯离子渗透深度为13.89mm,可知FA组混凝土虽施加的电压较高,但氯离子渗透深度较小。试验过程中,混凝土试件施加的电压对氯离子迁移系数有所影响[21]。试验开始时,对试件施加30V初始电压,然后测量初始电流,以反映试件导电性能,并与混凝土渗透性建立联系。若初始电流太高或太低,需对施加在试件上的电压进行调整,以获得合理的电流和氯离子渗透深度。对于高渗透性混凝土来说,需调低施加的电压,以防氯离子穿透试件。相反,对于低渗透性混凝土来说,需调高施加的电压,以允许氯离子渗透足够的深度,方便测量。本试验中FA组混凝土需施加的电压更高,说明其有更低的渗透性,也证明了将粉煤灰应用于隧道二次衬砌时,对降低混凝土氯离子渗透性是有益的。

2组混凝土氯离子扩散系数如表3所示。由表3可知,FA组混凝土氯离子扩散系数较PC组混凝土降低了83%,这是因为混凝土中的粉煤灰会发生火山灰反应,生成硅酸钙凝胶[22],加上粉煤灰中的铝相会与氯离子发生反应,形成稳定的化合物,使混凝土对氯离子的结合能力更强[23]。因此,掺加粉煤灰可降低自由氯离子含量,进而提高混凝土对氯离子渗透的抵抗能力。在隧道二次衬砌混凝土中,氯离子扩散系数的降低可使钢筋混凝土使用寿命大幅度延长。

表3 混凝土快速氯离子迁移试验结果

4 结语

1)粉煤灰掺量为60%的大掺量粉煤灰混凝土28d抗压强度和劈裂抗拉强度分别为42.5,3.4MPa,与纯水泥混凝土接近,满足隧道二次衬砌混凝土强度要求,大掺量粉煤灰混凝土用于隧道二次衬砌是可行的。

2)与普通水泥混凝土相比,大掺量粉煤灰混凝土吸水率更低,初始阶段吸水性系数更低,第二阶段吸水性系数更高。当大掺量粉煤灰混凝土用于隧道二次衬砌结构时,可提高混凝土抗渗性,降低混凝土结构水饱和度。

3)掺入粉煤灰可降低混凝土中自由氯离子含量,60%掺量的粉煤灰使混凝土氯离子扩散系数较水泥混凝土降低了83%,说明大掺量粉煤灰可提高二次衬砌混凝土对氯离子渗透的抵抗能力。综合考虑混凝土强度、吸水性和氯离子渗透性试验结果,将大掺量粉煤灰掺入混凝土用于隧道二次衬砌结构中是可行的。