基于LabVIEW平台的加工误差统计分析系统设计

于文娟,李新成,王继伟

(青岛农业大学机电工程学院,山东青岛 266109)

加工误差统计分析是运用数理统计分析法对批量零件尺寸进行抽样检测,通过分布曲线法找出加工误差的种类、大小及规律,分析废品产生的原因,提出解决方案,并采取有效措施,预防废品产生[1-4]。目前,零件加工误差统计分析主要有两种方法:一种方法是人工测量零件尺寸,并利用Flash ActionScript软件、MATLAB软件或VB.NET软件编程,使用计算机处理数据,绘制可视化图表[5-8];另一种方法是利用电涡流位移传感器测量零件尺寸,通过数据采集卡和MATLAB软件采集并对误差进行统计分析[9]。前一种方法人工测量并记录数据,人为误差大,测量结果不准确;后一种方法虽然有较高的误差统计分析效率,但测量过程需要根据电涡流位移传感器的检定数据拟合输出电压与测量距离间的函数关系,因此输出电压的测量误差直接影响零件的测量精度。为此,迫切需要研发一种能直接、准确测量零件尺寸,并快速运算和处理数据的加工误差统计分析系统。

1 方案设计

2 硬件系统

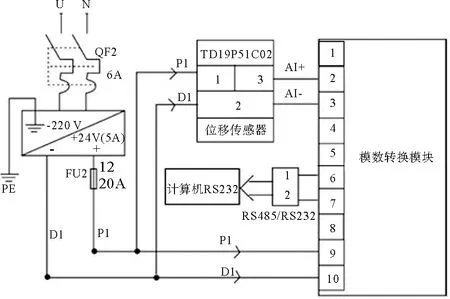

硬件系统主要由测量装置、模数转换模块和计算机组成。硬件系统基本原理如图1所示。系统通过测量装置上的位移传感器读取零件尺寸的模拟量,并将模拟量输送到模数转换模块转换成计算机可识别的数字量,最后将数字量由端口RS232输入到计算机,实现模拟信号向数字信号的转换。

图1 硬件系统基本原理

2.1 测量装置

测量装置为武汉华科机电工程技术有限公司生产的HJD-JZ6型形位公差测量综合实验台。综合实验台包括测量平台和位移传感器。测量平台包括基准平台、V型块和三维可调整运动部件,可保证测量零件安放准确,并使位移传感器能够进行三维空间移动。位移传感器为线性差动变压器式传感器,其特点是内部设置信号放大电路,实现一体化预校准,可直接与通用型数字显示表、计算机数据采集系统接口配套使用。

2.2 模数转换模块

模数转换模块采用研祥智能科技股份有限公司提供的ARK-8017DHI模块。该模块可实现两路单端位移传感器模拟信号采集和数字信号转换,通过RS232串口传输到计算机。它配置瞬态抑制二极管抑制浪涌脉冲,可在恶劣环境下可靠工作,具有集成度高、抗干扰能力强、稳定性高等特点[10]。

3 软件系统

3.1 软件功能

系统通过LabVIEW平台编程,实现数据采集、数据处理和结果显示功能。数据采集部分根据用户操作,通过串口向外部发送指令和读取数据;数据处理部分对采集的数据进行拆分、运算,并依据数据绘制图形;结果显示部分可显示输出零件尺寸测量数据表、频数分布表,以及常值系统误差、随机系统误差、工艺能力系数、工艺能力等级、废品率等数据图表和计算结果,并通过图像控件描绘直方图、实际分布图。

3.2 前面板设计

系统的前面板是LabVIEW平台图形化人机交互界面,主要包括用户信息、数据采集、数据处理等信息显示窗口和操作按钮。

3.3 数据采集程序设计

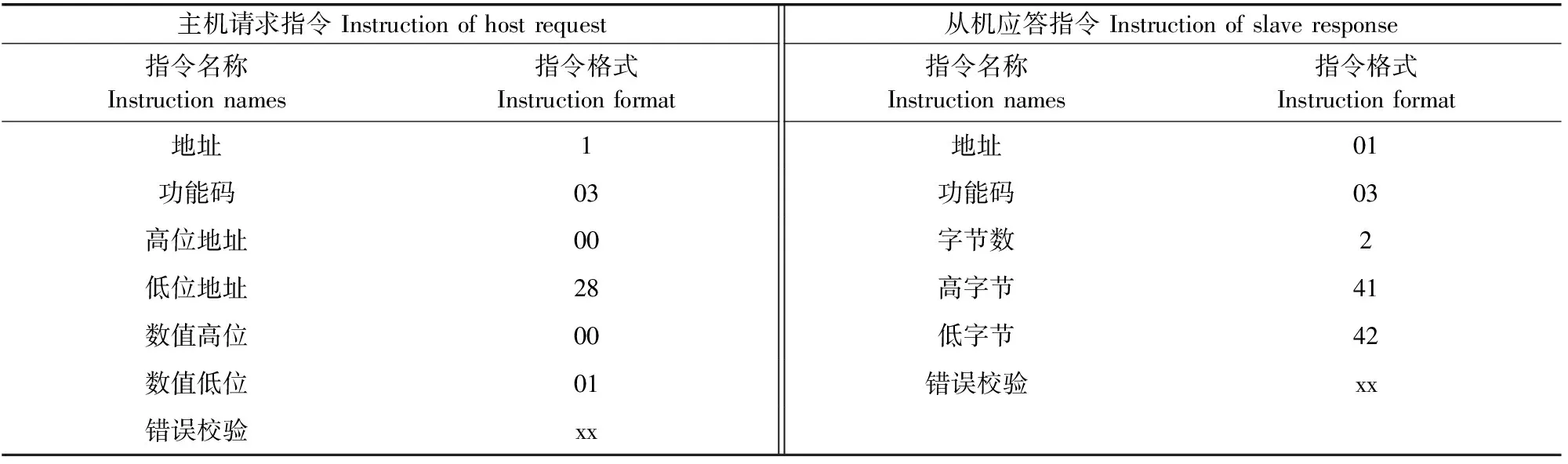

数据采集程序采用串口通信方式,通过系统全局变量读取端口号,并设置串口参数(如波特率、奇偶校验位、停止位、数据位等信息),然后根据通信协议发送程序指令,读取模拟量数据,输入通道0,经过短暂延时后,上位机读取数据。程序指令格式见表1。

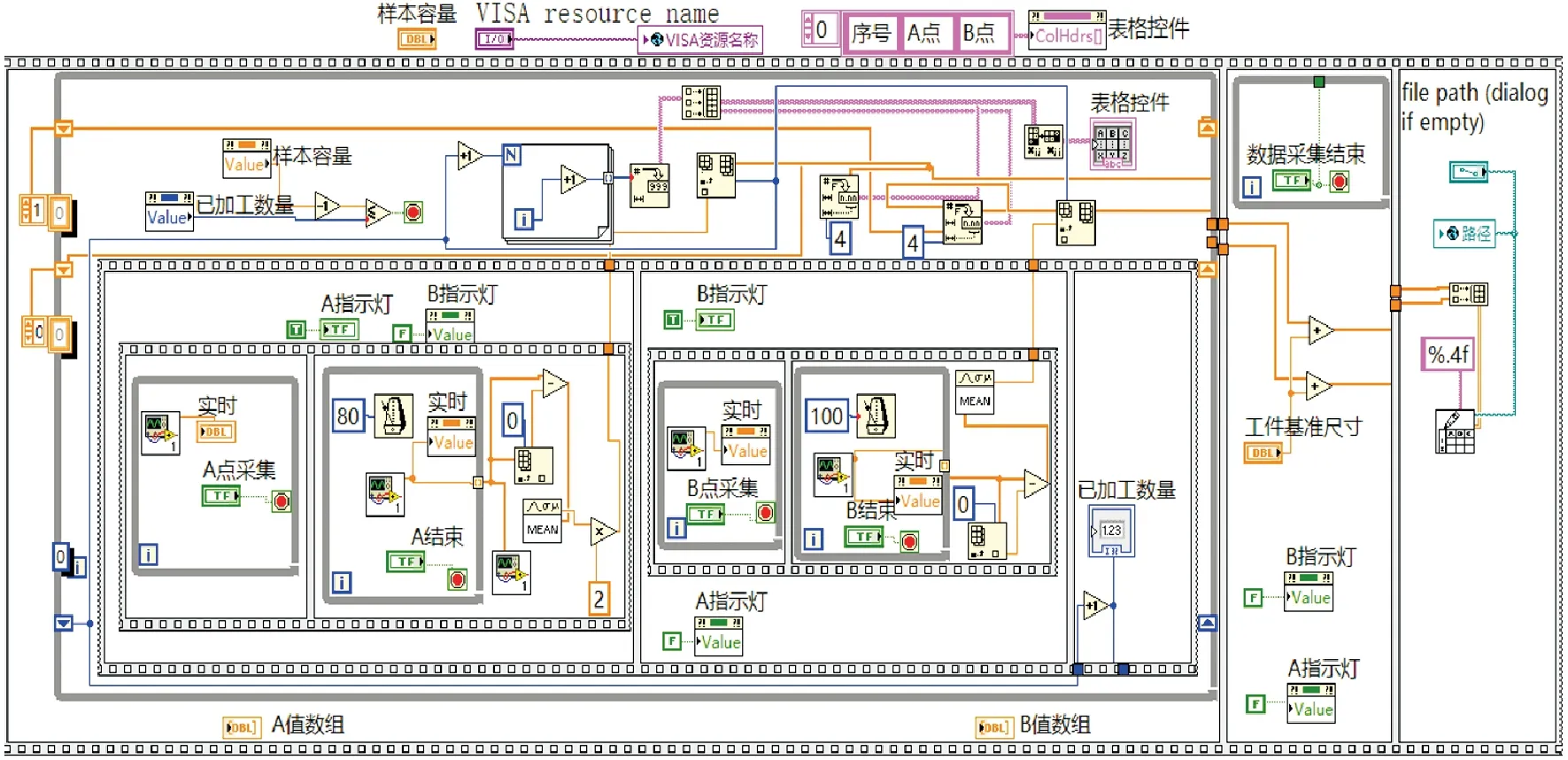

数据采集程序包括循环结构和顺序结构两部分(图2)。循环结构用来采集每个零件A、B两点的尺寸误差,顺序结构则调用表格控件生成零件尺寸测量数据表。数据读取过程中,可通过指示灯实时显示采集数据开始和完成情况。

3.4 数据预处理程序设计

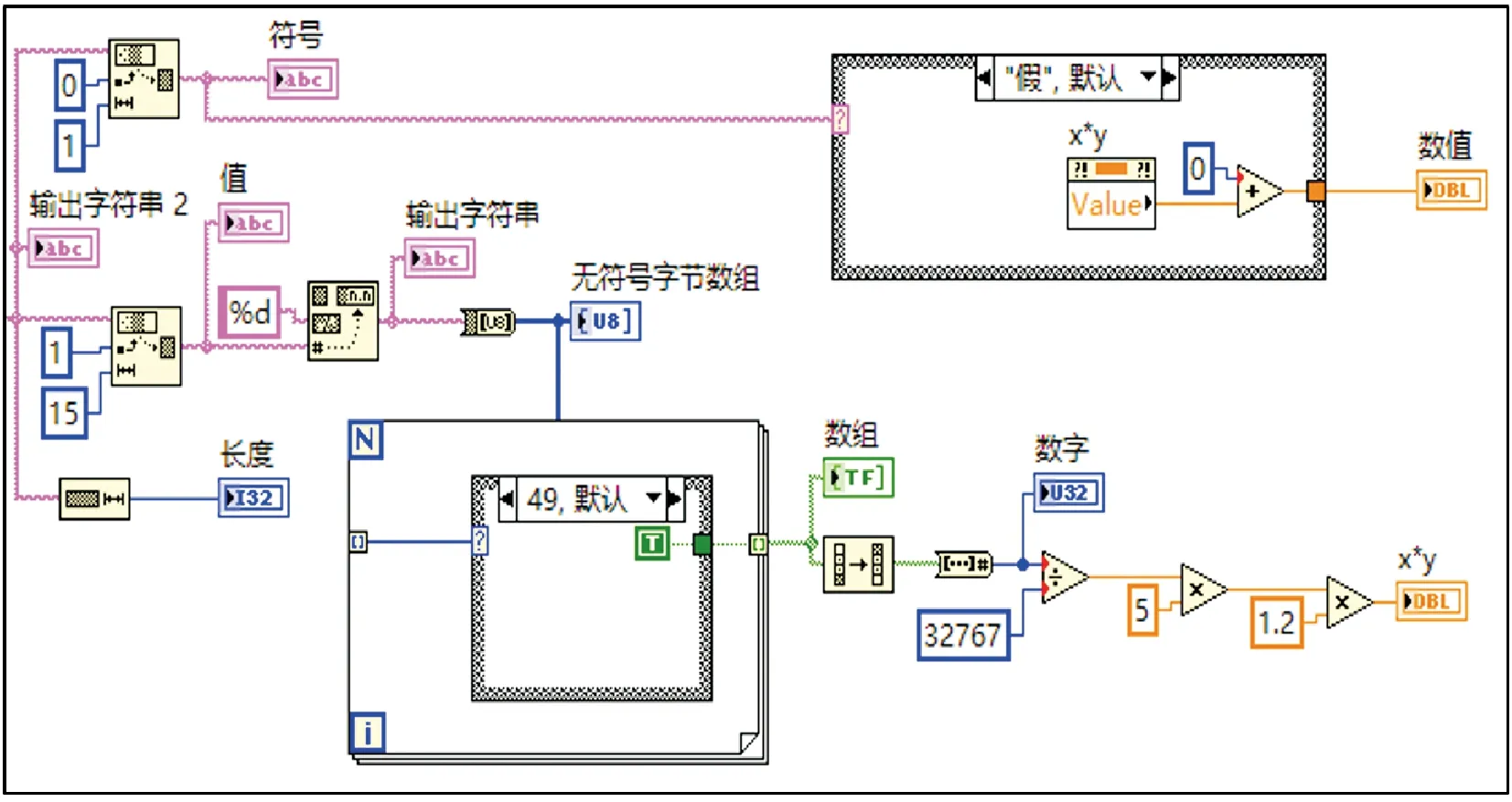

受到周围电场、磁场等信号干扰,位移传感器测量时,读取的零件尺寸常存在异常数据。为进一步准确测量零件尺寸,设计数据预处理程序,可根据Chauvenet准则剔除最大值和最小值、计算平均值,记为零件测量结果[11]。另外,计算机采集信号为十六进制数字量,数据预处理程序可将十六进制数字量转换为十进制数据,为后续数据处理做好准备工作。十六进制数字量最高位为符号位,其他为数字位。符号位为“0”表示零件测量误差为正值,符号位为“1”表示零件测量误差为负值。数据预处理程序读取十六进制数字量后,首先根据符号位判断误差的正负,然后将其他数字位转换为十进制数据。数据预处理程序如图3所示。

3.5 数据处理程序设计

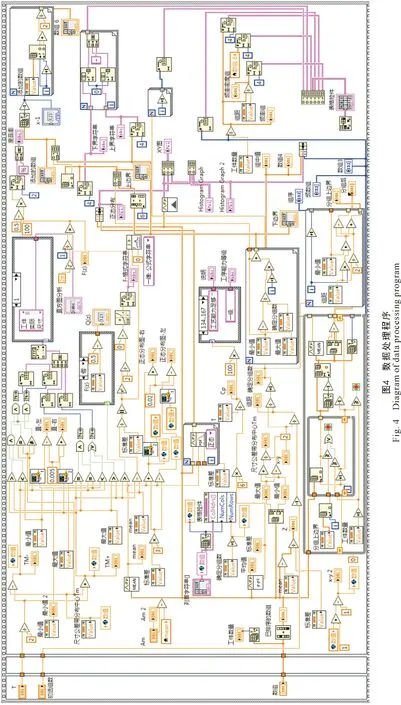

数据处理程序如图4所示。首先,程序从预处理程序输出结果中读取十进制数据,根据数据确定样本尺寸最大值和最小值,依据样本容量计算零件尺寸分组数、组距、组中值、平均值和标准差;然后,程序调用表格控件生成零件尺寸测量数据表、频数分布表,并以零件尺寸为横坐标,以频数为纵坐标,绘制零件尺寸实际分布图和直方图;最后,计算常值系统误差、随机系统误差、工艺能力系数、工艺能力等级和废品率。

表1 指令格式

图2 数据采集程序

图3 数据预处理程序

4 系统应用

4.1 器材

4.2 方法

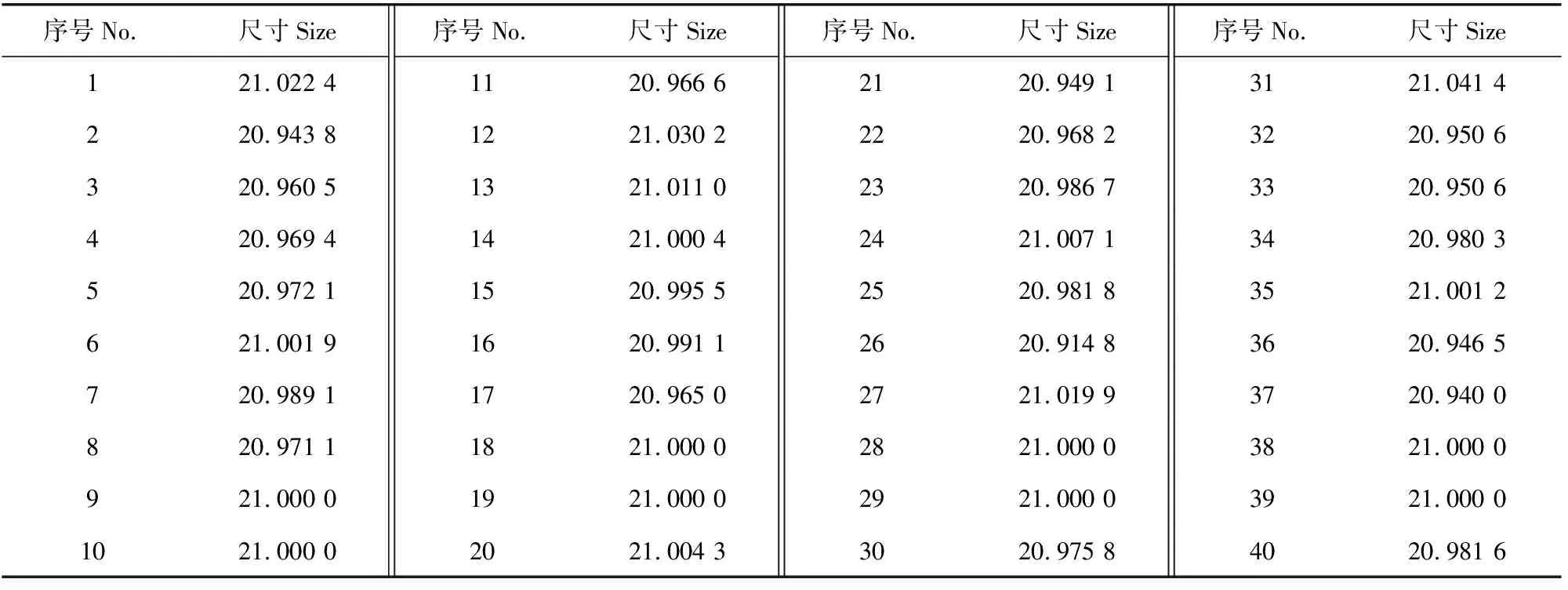

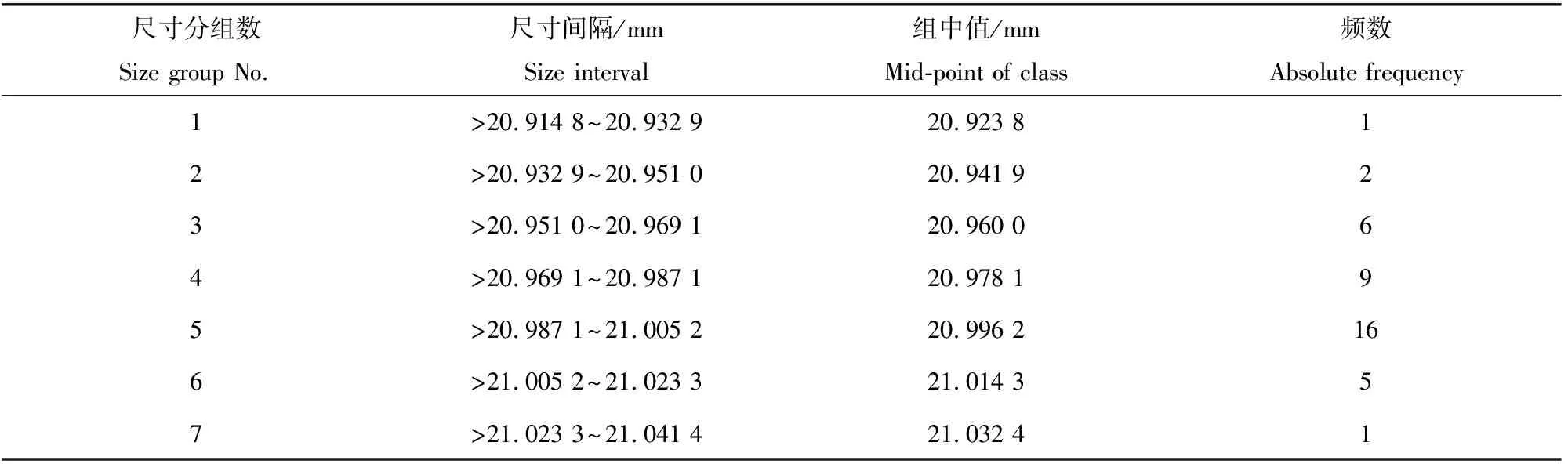

将样本随机排序。在样本中选取1号零件,用数显游标卡尺测量1号零件任意A点尺寸,并将该读数作为其他零件的实测基准尺寸;将1号零件放在测量平台V型块上,通过三维可调整部件调整位移传感器与1号零件的相对位置,使位移传感器测头与1号零件A点接触,并压缩1~2 mm;在系统前面板输入用户信息,选择数据COM端口,输入样本容量、零件图公差和实测基准尺寸;测量1号零件转动1圈的尺寸误差,则该尺寸误差的2倍与上述实测基准尺寸之和,记为1号零件A点的实测尺寸;同样方法测量1号零件任意B点的实测尺寸;依次测量所有零件的实测尺寸,生成测量数据表(表2)、频数分布表(表3)和数据处理结果(表4)。

4.3 结果分析

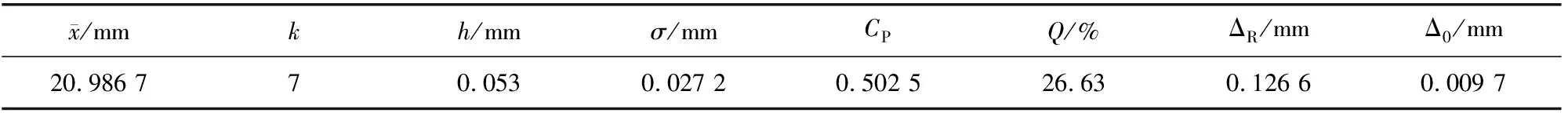

从表2、表3、表4可以看出:该系统测量零件尺寸数据可精确至0.001 mm,而人工测量一般只能精确至0.01 mm,因此,该系统具有较高的测量精度;该系统可自动生成和打印所有数据,与人工测量、计算、统计相比,具有较高的效率。

表2 测量数据表

表3 频数分布表

表4 数据处理结果

5 结论

利用测量平台、位移传感器、模数转换模块设计了硬件系统,通过LabVIEW平台编程,采集数据并进行误差处理,实现了对零件加工误差的智能准确测量和快速统计分析,可直接给出计算结果,具有较高的测量精度和计算效率。本文的设计可为机械制造业批量零件加工误差统计分析提供技术支持。