新型纳米碳材(SG3-G)对SBR/POE硫化胶力学性能及导热性能影响

迟迎训,李广元

(蓬莱市临阁橡塑制品有限公司,山东 烟台)

丁苯橡胶(SBR),又称聚苯乙烯丁二烯共聚物。其物理机械性能、耐磨、耐热、耐老化、加工性能优异,是最大的通用合成橡胶品种;乙烯-辛烯共聚物(POE)是陶氏化学生产的无双键的饱和烯烃弹性体,其有较好的耐老化性能;研究考察一定共混比SBR/POE共混硫化胶物理机械性能,以便进一步使其应用。

新型纳米碳材具有石墨为完整的六方晶系,多种优异的性能,广泛应用于能源、汽车、电子、医疗、航空航天等多个领域。其片层之间以弱的范德华力结合,层距约为0.34 nm。橡胶分子链难以进入石墨片层进行良好的结合,石墨与石墨之间反而容易形成团聚,使得其在橡胶基体中分散不均匀,同时,石墨表面表现为化学惰性,难以与橡胶界面形成良好的化学结合,最终导致补强性能不佳。将石墨片层进行剥离成为多层石墨烯结构的新型类石墨烯材料,使其在橡胶基体中有效分散,增大与橡胶基体的接触面积,达到更好的结合效果,可以有效的增加补强效果。

实验采用的新型类纳米碳材料SG3-G是依据化学热力学原理,在一定温度的水环境下,利用材料的电效应、缺陷结构、层间范德华力特性解离剥离晶体层,切断材料平面键合力,并且能够以较低的能耗进行大量制备。同时采用液相一步法包覆技术,科学解决纳米类材料的团聚和在橡 胶中的分散关键技术,实现在橡胶中的应用。

本文通过以不同的比例替代配方中炭黑N660,作为填充补强材料应用于硫化胶中,考察其硫化特性,力学性能及导热性能,探究SG3-G在SBR/POE共混胶体系中替代N660的可行性。

1 实验

1.1 主要原材料

SBR1502,中石化齐鲁石化公司;POE8150,美国陶氏化学;SG3-G,粒径1~10 um,中国建材-南方石墨研究院;炭黑N330、N660,卡博特公司;ZnO;SA等其他原材料均为市售。

1.2 主要仪器与设备

开放式炼胶机,X(S)K-160,上海双翼橡塑机械有限公司;橡塑试验密炼机,XSM-500,上海科创橡塑机械设备有限公司;无转子硫化仪,GTM2000-A,台湾高铁有限公司;平板硫化机,HS 1007-RTMO,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S,台湾高铁有限公司 ;老化实验箱,GT-7017-M,台湾高铁有限公司;导热系数仪DTC-300,美国TA公司。

1.3 实验配方

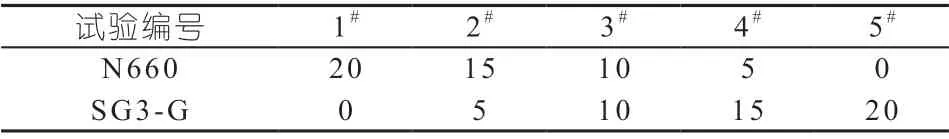

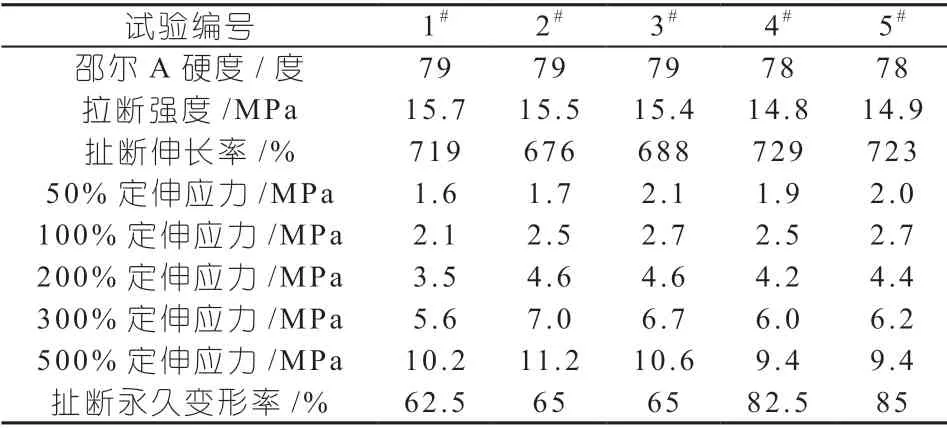

基本配方(单位:份):SBR1502 70,POE8150 30,硫化体系 5.3,氧化锌10,硬脂酸3,微晶蜡3,古马隆8,芳烃油6,N330 40,防老剂RD 2,防老剂4020 1,防老剂MB 1,N660和SG3为变量,具体用量如表1所示。

表1 N660和SG3用量变化实验配方 份

1.4 试样制备

在密炼机内按配方比例分别制备含有N660和SG3-G的母胶,母胶中不添加硫黄和促进剂,再按表1中的比例取两种母胶进行共混,在开炼机上加入硫黄和促进剂,混炼均匀后薄通下片,制成质量相同的5个试样。

胶片停放16 h后,通过无转子硫化仪在150 ℃测定试样的硫化曲线。

在平板硫化机上150 ℃×t90硫化试样。

1.5 性能测试

硫化性能:按GB/T 16584—2008测试。

拉伸性能:采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温;邵尔A硬度按照GB/T 531.1—2008进行测试。

门尼黏度:按照GB/T 1232—2008进行测试。

导热性能测试:导热系数仪DTC-300,测试温度60 ℃。

2 结果与讨论

2.1 N660/SG3并用量对胶料门尼黏度、硫化特性的影响

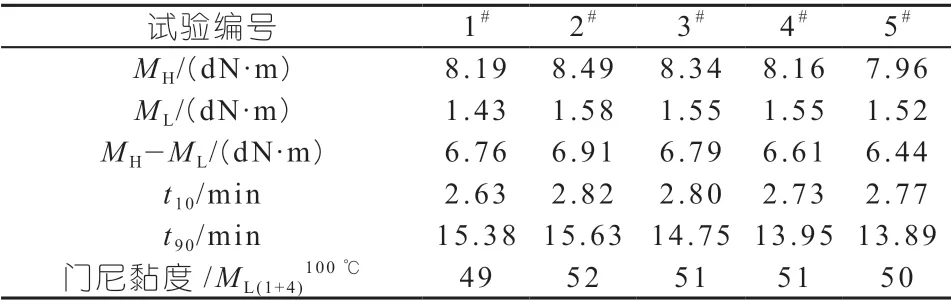

表2为纳米碳材用量对混炼胶门尼黏度、硫化特性等工艺性能的影响。

表2 不同用量SG3-G对胶料门尼黏度、硫化特性的影响

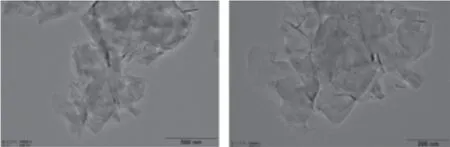

由表2可以看出,纳米碳材用量对胶料的硫化特性有着一定的影响,由图1,SG3-G的SEM图可看出其平均粒径较大,比表面积较小,结构度较小,二维片层结构使其在胶料中不易分散,使得填料与橡胶的物理吸附不足,物理交联程度低,故随着SG3-G替代量的增大,硫化仪扭矩差MH-ML略微降低,门尼黏度基本不变;此外,焦烧时间t10略有增大的趋势,t90基本不变。

图1 新型纳米碳材料聚集体SEM结构与形貌

2.2 SG3替代量对SBR/POE硫化胶的力学性能的影响

补强体系对硫化胶的力学性能影响较大,通过考察SG3-G对N660的替代量,研究SG3与N660补强效果的差异。表3为SG3-G用量对SBR/POE硫化胶力学性能的影响。

表3 SG3-G用量对硫化胶力学性能的影响

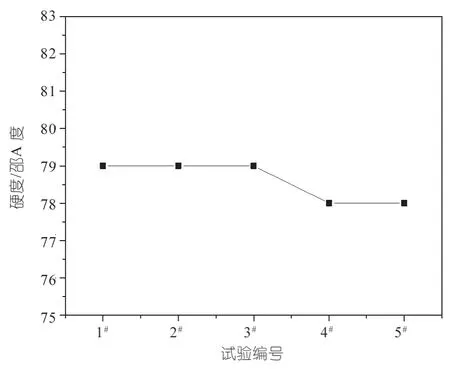

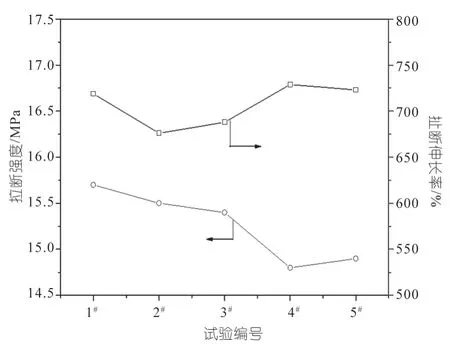

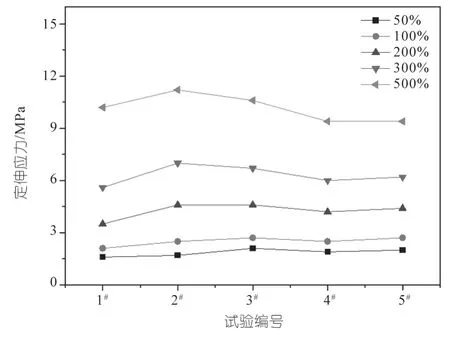

由图2可以看出,随着SG3-G用量的增大,胶料的硬度无明显变化,说明对于等份数的SG3-G与N660来说,SG3-G对于胶料的硬度贡献值和炭黑几乎一致。由图3,随着SG3-G替代量的增加,胶料的扯断伸长率先减小,再有所增加;胶料的拉断强度有所减小。如图5,硫化胶的50%、100%、200%、300%定伸应力基本不变,较大应变的500%定伸应力有所降低,而SG3-G替代N660份数为5份和10份之间各项性能差别不大。除此之外,由图4可知,随着SG3-G用量的增加,胶料的扯断永久变形率增加,胶料的弹性最差,而加入5份SG3-G时与原配方扯断永久变形率变化不大,能够保持良好的弹性,因此SG3-G代替N660 5~10份的胶料的力学性能均较佳。

图2 SG3-G用量对硫化胶硬度的影响

图3 SG3-G用量对硫化胶拉断强度和扯断伸长率的影响

图4 SG3-G用量对硫化胶扯断永久变形影响

图5 SG3-G用量对硫化胶定伸应力的影响

2.3 SG3替代量对SBR/POE硫化胶的导热性能的影响

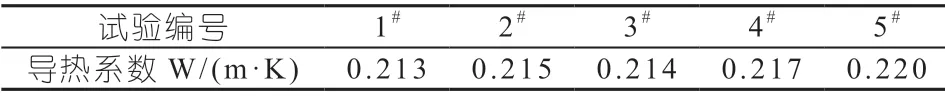

由于SG3-G的特殊片层结构和组成,考察其替代量对硫化胶导热性能的影响,分别研究不同N660替代量的硫化胶在60 ℃时的导热系数,得到硫化胶的传热性能的变化。不同SG3-G用量的硫化胶的导热系数如表4。

表4 不同SG3-G替代量SBR/POE硫化胶在60 ℃时的导热系数

如表4,随SG3-G替代量的增加,硫化胶在60℃时导热系数有所增加,说明硫化胶的导热性能和热传导速度有所提高。

3 结论

通过试验研究,在SBR/POE硫化胶中,随新型纳米碳材SG3-G替代炭黑N660用量的增加:

(1)混炼胶的门尼黏度基本保持不变。

(2)硫化胶的MH-ML略微降低,焦烧时间t10略有增大的趋势,t90基本不变。

(3)硫化胶的扯断强度有所下降,扯断伸长率变化不大,扯断永久变形增大,硬度基本不变,较小应变下,应力变化不大,大应变下,应力下降。

(4)综合评定,在该配方中,当5~10份SG3-G替代N660时,该SBR/POE硫化胶力学性能性能较佳。

(5)硫化胶60 ℃的导热增大,导热性能提高。