基于数字孪生的无人机巡航系统

方荣辉,杨淑群,兰宁

(上海工程技术大学 电子电气工程学院,上海 201600)

0 引言

随着先进制造业的大力发展,将人工智能技术和云计算、大数据、物联网等新一代信息技术与其深度融合的产物——智能制造,成为世界各国制造业发展的共同趋势和战略目标。与传统制造相比,智能制造具备自律能力,搜集与理解环境信息和自身的信息,并进行分析判断和规划自身行为,不仅可以实现人机协同的目标,更能够体现人在制造系统中的核心价值;采用虚拟现实技术,借助音像与传感等装置,展示现实生活中的制造过程与产品,具有自组织、自学习以及自维护等功能。因此,智能制造作为新型生产方式和制造技术,以物理生产系统及其对应的各层级数字孪生映射融合为基础,建立起具有动态感知、实时分析、自主决策和精准执行功能的智能工厂,可实现高效、优质、低耗、绿色、安全的制造与服务[1]。

其中大部件制造的快速崛起,使得各领域的大部件设备不断地朝着高安全、长寿命、高可靠、经济性和环保性方向发展,促进了大部件结构设计的不断优化、新材料的研究开发以及新制造工艺的应用。针对工业大部件的巡航,我国的研究尚处于起步阶段,理论成果和实际应用并不充分,主要在依靠人工巡视的基础上,根据标准和经验,使用无人机进行巡航拍摄,如图1所示,但是仍无法做到数据的实时传输,对于工业大部件的全生命周期无法做到全程监测管理,达不到真正意义上的智能化。

针对上述问题,本文以大飞机为例,利用数字孪生技术对无人机巡航的过程进行研究,以数字化的方式创建无人机实体的虚拟模型,并借助坐标数据模拟无人机在物理环境中的行为,建立人机协同交互的虚实反馈以及数据同步分析,在虚拟环境下实现操作无人机巡航的模拟,为工业大部件的批产提速提供保障。

1 数字孪生发展

数字孪生作为当前实现智能制造、工业互联网、工业4.0、智慧城市以及CPS等先进理念的一种使能技术和方法,被企业、研究机构和科研人员广泛关注。其中,美国空军研究实验室结构科学中心基于数字孪生对飞机结构的寿命进行预测,将影响飞行的结构偏差以及温度计算模型与超高保真的飞机虚拟模型相结合[2]。美国国家航空航天局在飞机的健康管理中将物理环境系统与其建立的虚拟环境系统相结合,应用数字孪生对复杂系统进行故障预测与消除[3]。

同时,各领域的专家在自身的研究领域中引入数字孪生的概念,发表了大量与其相关的研究进展和成果。文献[4]简述了数字孪生技术作为智能制造的基本要素,在产品生命周期、生产生命周期中的应用,并总结分析其在智慧城市建设方面的主要应用特点。文献[5]中介绍了人工智能等新技术如何与传统的制造工业及其生产链进行融合,展开讨论智能制造是制造业转型升级的重要前提,而数字孪生又是智能制造的源动力,最后举出欧美发达国家的几个成功案例,提出利用智能技术解决制造问题的重要性。刘志峰等人基于数字孪生构建零件的智能制造车间调度云平台,实现工业零件实时运行状态的监控与诊断[6]。刘潇翔等人利用数字孪生和数字纽带构建智慧设计仿真的航天控制系统,实现控制系统中物理实体和数字孪生体之间数据双向交互[7]。董雷霆等人运用数字孪生技术,构建虚拟飞机结构模型,通过多源数据交互,反映并预测真实环境中飞机结构实体在全生命周期内的行为与性能[8]。

如今在各个领域中都能看到数字孪生的影子,通过搭建虚拟环境来清晰感知物理环境中的变化,该技术理念将持续影响着智能制造、人工智能和物联网等领域的未来发展。

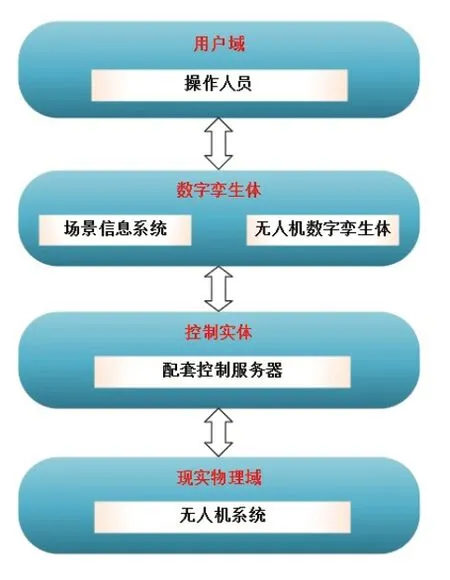

2 无人机巡航系统

本文提出的基于数字孪生的无人机巡航系统由物理模型、逻辑模型、仿真模型和数据模型相互耦合和演化而成,采用物理实体结构模型、几何模型和材料模型的多尺度、多层次集成,将物理世界中的物理实体在虚拟空间进行全要素重构,实现虚拟空间无人机巡航场景的对象孪生、过程孪生和性能孪生,其架构如图1所示。

图1 无人机数字孪生系统架构

2.1 用户域

第一层是使用数字孪生体的用户域,操作人员可通过全景展示大屏等设备实时监测无人机的飞行状态。首先,在展示模型上选择全景入口,并从服务器中获取对应的全景素材以及无人机的运动数据,将全两者组合起来,模拟仿真后再叠加;其次,将虚拟的数据信息应用到真实世界中,使得虚拟世界的无人机可以沿着真实世界的运动轨迹同步进行,并且通过全景展示大屏显示出来,提高模型的真实性的同时,能够很好地提高增强现实的用户体验增强艺术效果、质感和立体感。

2.2 数字孪生体

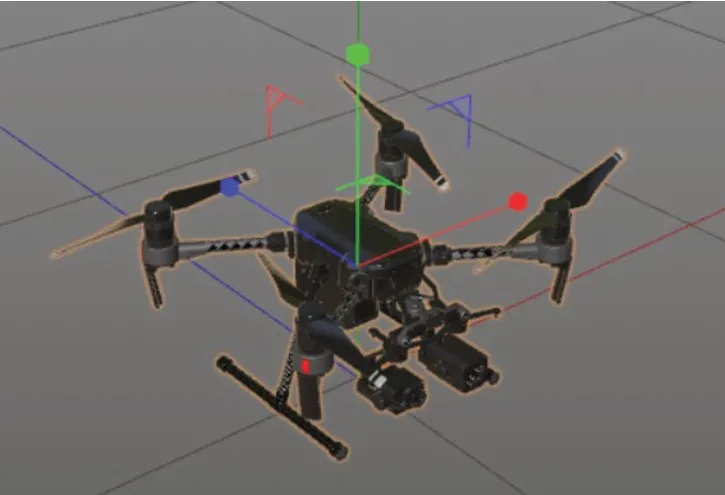

第二层是与物理实体目标对象对应的数字孪生体。数字孪生体由场景信息系统与无人机数字孪生体构成,通过数字孪生体的运转和无人机真实的状态信息,准确地与场景信息系统进行匹配,为控制人员提供无人机所处位置、姿态等巡航位置信息。其中,无人机数字孪生体由三维建模、控制系统两部分构成,如图2所示,旨在通过构建无人机巡航场景在虚拟空间中的数字孪生模型,实现数字孪生体与物理实体之间的信息交互与虚拟监控。

图2 无人机数字孪生体

2.2.1 三维建模模块

无人机数字孪生体的三维建模模块由高精度场景仿真系统和高精度大部件仿真系统两部分构成。

高精度场景仿真系统利用三维虚拟现实技术,以智能制造中无人机巡航的工业大部件为仿真目标,对无人机的巡航路线进行虚拟仿真,提供场景和主要设备、系统的三维模型及各个系统之间的连接关系。

高精度大部件仿真系统包含工业大部件以及无人机的三维建模。实现虚拟空间中工业大部件和无人机的模型构建并定义两者物理实体的几何属性、运动属性和功能属性。其中,工业大部件三维模型(以国产大飞机模型为例)如图3所示,无人机三维模型如图4所示。

图3 工业大部件三维模型

图4 无人机三维模型

2.2.2 控制系统模块

控制系统是无人机数字孪生体的核心模块,通过OPC UA、TCP/UDP、Web Service通信接口实现数据的实时采集、远程通信和多源动态数据的实时更新,通过人机接口和数据库接口,实现数字世界与物理世界的实时交互及同步反馈。其中,控制系统的核心功能由体验位权限、数据及交互、参展体验位三部分构成。

体验位权限分为主体验权限位和副体验权限位。其中,主体验权限位可以控制无人机的起飞、返航、前进和后退等功能。

数据及交互部分实现数字世界和物理世界中无人机姿态及控制数据的一致性,在巡航过程中的数据将通过服务器实时传输,从而实现无人机的数字孪生。其中,无人机的巡航数据包含无人机的起始位置、巡航高度、上升速度、降落速度、返航点、工作的起始与终止时间以及无人机上搭载相机在巡航过程中的角度,最终以可视化图表和可视化曲线的方式直观呈现出来。

参展体验位为参展人员提供虚拟现实器,可观看实时捕捉的故障点及巡航数据。参展体验分为巡航学习模式和巡航体验模式。巡航学习模式包含无人机巡航视频、专家资料库介绍视频以及巡航操作视频;在巡航体验模式中,无人机有固定的巡航路径和时间规划,可跟随无人机观察其巡航状态。

2.3 控制实体

第三层是连接数字孪生体和物理实体的控制实体。无人机数字孪生系统基于配套控制服务器进行开发,构成无人机控制实体,通过服务器进行数据传输实现物理世界与数字世界的同步运行,完成对无人机的控制与相关信息的通信。

2.4 现实物理域

第四层是与数字孪生体对应的物理实体目标对象所处的现实物理域。具备高精度巡航控制系统和云台设计的无人机以及其搭载的用于巡航拍摄的高清数码相机构成无人机系统,即数字孪生系统架构中的现实物理域,实现物理世界中无人机真实巡航信息和工业大部件真实状态的采集。

3 案例应用

下面针对某国产大飞机的巡航流程,应用基于数字孪生的无人机巡航系统的案例。首先采用大疆M210无人机,搭载一体化云台相机组成现实物理域;其次以数据库为Mysql的服务器作为控制实体;之后利用Maya和Unity等开发工具进行虚拟仿真,构建数字孪生体;最后,通过用户域对接收到的实时数据进行监测。

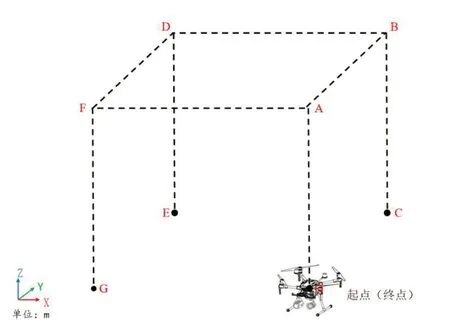

3.1 物理世界的无人机巡航

在物理世界中,无人机将按照预设好的路线对大飞机进行巡航,共分为以下五个步骤。第一步,在制造车间建立坐标系,便于确定无人机巡航的位置信息。第二步,在无人机巡航前安装双目相机以及高清数码相机,其中,双目相机用以测量巡航的高度,高清数码相机用于采集大飞机表面图像。第三步,使用Onboard-SDK调整无人机云台的角度,进而控制相机拍摄清晰的大飞机表面图像。第四步,设定无人机巡航的路线及超参数。其中,超参数包括无人机巡航的高度、速度、起飞点以及返航点等。预设的无人机巡航路线如图5所示,无人机按照O→A→B→C→B→D→E→D→F→G→F→A→O的路线进行飞行。第五步,无人机根据预设好的路线进行巡航,在巡航的过程中对大飞机进行拍摄并将数据实时传输回服务器。

图5 无人机预设的巡航路线

3.2 数字世界的无人机巡航

本系统的运行软件由建模工具AlgDesigner V3.0开发而成。该工具将整个实验过程抽象为统一的虚拟实验构件、底层数学模型、逻辑机制等共性关键性技术,形成可扩展的虚拟实验构件库,为虚拟实验平台提供后台逻辑支撑运算,在前台利用虚拟现实技术搭建可视化的实验场景、实验设备和实验逻辑,达到支持演示、交互、计算、设计的一体化实验环境,如图6所示。

图6 虚拟实验环境

运行无人机巡航系统软件,初始界面如图7所示,左下角的数据控制框中有三种控制无人机巡航的方式。

图7 软件运行界面

第一种方式,自主设定无人机巡航的三维坐标值,输入完毕之后点击确认,数字世界无人机将飞行到相应的坐标位置,同时物理世界的无人机将飞行到相应位置;

第二种方式,利用系统软件提供预设好的12个固定坐标点,分别为A点、B点、C点、E点、F点、G点、H点、I点、J点、K点、L点和M点,随机选择任一坐标点并确认,无人机将飞行到对应坐标位置;

第三种方式,通过系统软件提前预设好的巡航方式,即图5所示的无人机巡航路线,点击进入飞行路线,物理世界和数字世界的无人机将同时根据预设好的巡航路线开始巡航。

4 结语

在大数据、云计算、人工智能等新一代信息技术的支撑下,数字孪生逐渐趋向成熟化。本文将数字孪生技术理念应用在无人机巡航工业大部件的过程中,不仅获得无人机以及工业大部件的坐标数据,同时通过大量传感器获得实时数据。

目前数字孪生技术在有限场景中应用广泛,但随着技术的不断演进,精密机械的不断增加,数字孪生能够发挥重要价值的应用场景将持续增多,其性价比也将不断提高,从而激发企业去探索新的途径来优化设计、制造和服务。