BIM技术在直线加速器室设计中的应用研究

郭银丽

(湖北工业大学 工程技术学院,湖北 武汉 410000)

1 BIM技术应用现状

早在1975年BIM技术就被国外提出,而国内对BIM的认知和应用相对较晚。为了使BIM技术在我国的建筑行业充分发挥作用,促进建筑行业的发展,我国有关部门在“十一五”科技支撑计划、“十二五”信息发展计划中都提出:要推进BIM技术与建筑行业的融合和使用。在国家政策的支持下,BIM技术受到了政府部门、企业等的高度重视。

近些年来,BIM技术在建筑行业的应用越来越受到人们的重视,部分地区已强制要求在大型建筑项目的实施过程中必须使用BIM技术,这对BIM技术在我国建筑行业的推广起到了极大的推动作用,提高了相关设计单位、建设单位、施工单位等企业对于BIM技术的重视。现阶段,我国BIM技术仍处于蓬勃发展过程当中,相信随着BIM技术的不断延伸、推广及发展,未来BIM技术将为我国建筑行业的发展提供强有力的支持。

2 BIM技术应用案例概况分析

2.1 工程概况

本案例项目位于华中地区某市临空经济区,规划建设国家公共卫生临床物资储备调运基地和专科医院、感染中心、科研培训中心及高端医疗。项目占地面积为93 827 m2,总建筑面积为24.23万 m2。其中位于地下室的直线加速器室是本项目的BIM深化重点之一。

2.2 本项目中直线加速器室的重难点分析

医用电子加速器是一种超高压放疗设备,它能产生医学上较常用的X射线等高能电子束。相比于X射线机、放疗机等医疗设备,具有能量高、半影区小、副作用小等优点。近年来,由于我国经济的高速发展,直线加速器室在医院得到了广泛的应用。但该治疗室有着很高的防辐射要求,顶板和墙体厚度有时需要超过1.5 m。通过对本项目中的直线加速器室进行分析,得出其在施工过程中的重难点为以下几点:

(1) 加速器室机电管线系统多,且医疗设施安装要求较高,净高控制严,综合优化管线排布难度较大。

(2) 加速器室支模架方案要求高,架体施工难度大,可能对混凝土浇筑的质量产生较大影响。

(3) 加速器室墙及楼板厚度大,对结构施工及安装预埋要求高,质量控制难度大。

(4) 加速器室品质要求高,对土建、机电、精装等多专业间协调施工指导难度大。

3 BIM技术在直线加速器室的应用

由于直线加速器室具有高放射性,主要用于肿瘤的治疗,该部位墙板及楼板厚度均超过1 m,且加速器室的混凝土需一次浇筑到位,对钢筋、混凝土以及安装预埋施工质量要求极高。为确保加速器室施工一次成优,项目部在施工前期提前介入,利用BIM技术,在以下四个方面对加速器室进行专项深化,利用BIM模型进行施工预演,提前解决施工过程中可能出现的问题。

3.1 可视化协同,确定方案

传统审图通过CAD叠图,或者是由有经验的工程师审阅各专业施工图,然后进行综合对比,提出图纸问题,这样对审图人员的专业水平要求高,审图效率低,并且很难在审图过程中发现全部问题。

利用BIM技术,将CAD平面二维图纸转换为可视化三维模型形式,技术人员在建模过程中就可以进行模型检查,模型建完后通过模型整合,在虚拟的三维建筑模型中,更容易发现问题。

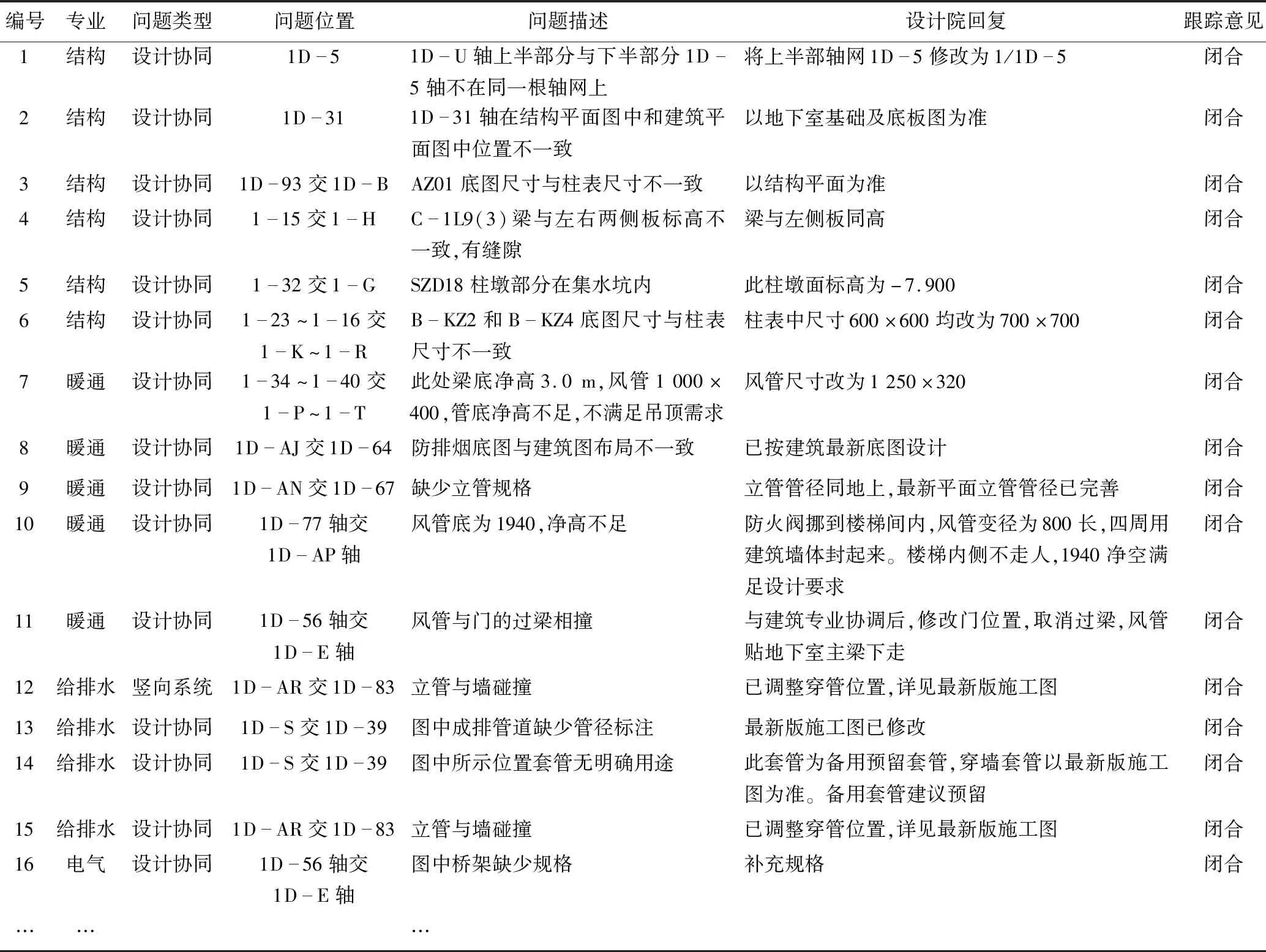

BIM模型创建完成后,将建筑、结构、机电等专业模型导入可视化和仿真(Navisworks)模型,模型整合按层按专业导入,形成碰撞检查综合模型,进行碰撞检查分析,对模型化整为零,进行专项检查,发现设计碰撞问题并保存碰撞视点、生成碰撞检查报告,及时反馈给设计单位,并利用问题追踪表,对问题状态进行追踪及记录,确保问题能够闭环。

3.2 直线加速器室的模架深化

由于加速器存在较强的防辐射功能要求,其混凝土部分不允许出现结构裂缝等。要达到合格的混凝土施工效果,模板的支护和其加固措施是施工过程中的重中之重。

因模架系统复杂、架管密集、搭设难度大,如果搭设过程疏于监督管理,一旦搭设成型将无法进行整改。因此在模架搭设前需要做方案预控,要求在筏板施工基础上,应按照支撑平面图测出立杆位置的纵横坐标,并在坐标交会处搭设立杆。然后搭设周围立杆、扫地杆、水平杆及其他立杆,然后确定水平杆的步距。剪力撑在搭设前,需要考虑横杆和立杆的连接,防止节点重叠没法连接的现象出现。全部模板支撑在搭设完成后,应在各方联合验收合格之后,才能进入后续的施工。

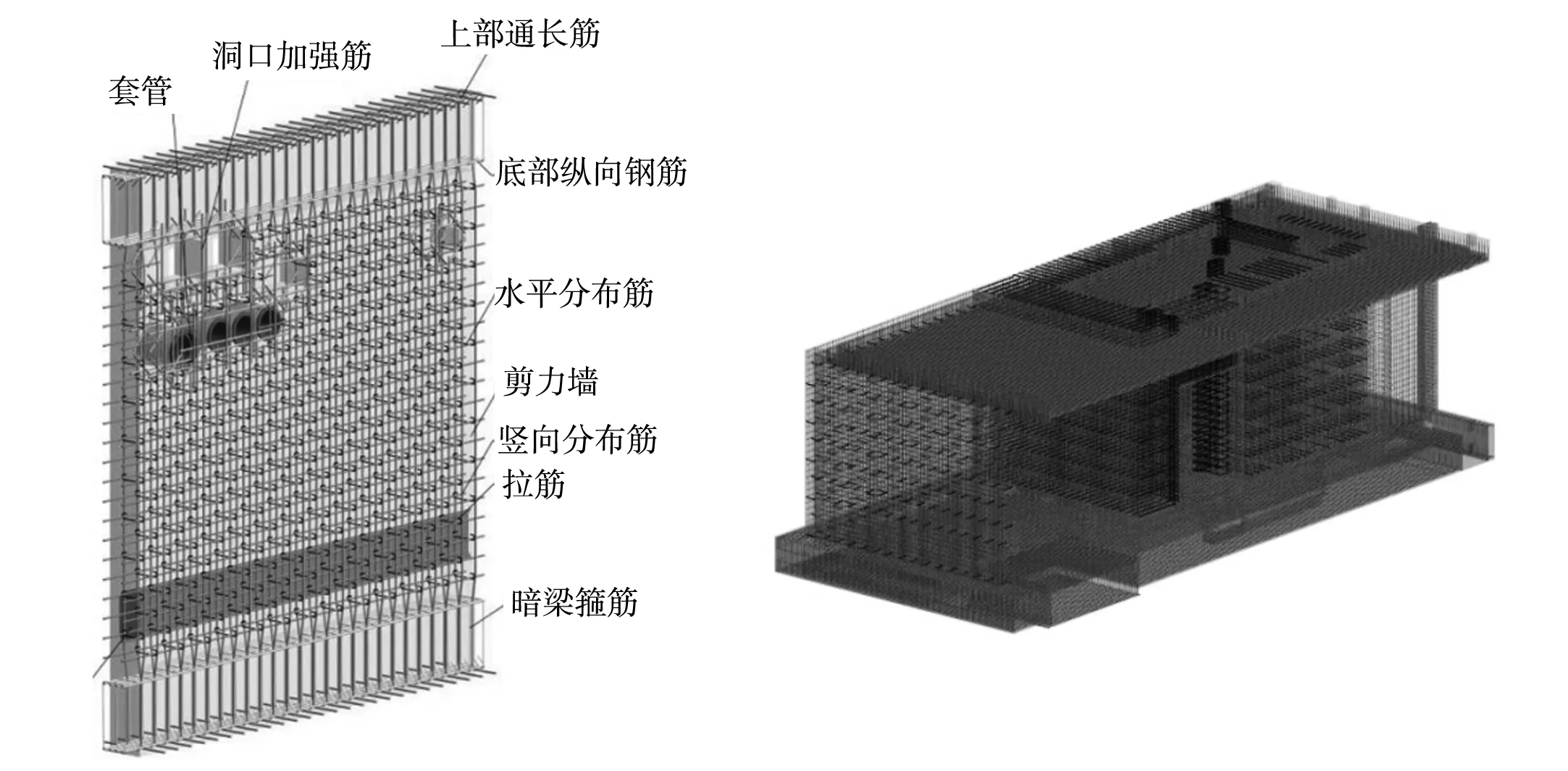

如何编制合理的高支模方案是本案例工程的一大难点,为验证并完善高支模系统方案,BIM团队在加速器深化设计模型基础上,完成了直线加速器室施工措施模型(图1),将高支模方案在模型中进行三维展示,并对架体的搭设过程及细节进行可视化模拟,对方案不合理的部分进行优化调整。同时,根据调整后的BIM模型,输出高支模深化图纸,指导现场架体搭设。

图1 直线加速器室模架模型

3.3 直线加速器室的钢筋深化

钢筋分项工程是土建工程的重要组成部分,传统的钢筋翻样和加工工作量繁重且复杂,很容易造成钢筋浪费,而广泛使用的构件法,原本是为预算和造价开发使用的,用于钢筋翻样时,经常与现场实际施工脱离,难以用来指导现场施工。

本项目由于直线加速器室区域结构复杂,钢筋直径大、间距较小,施工难度较大,同时穿越加速器墙体的管线均需预留套管,其中风管及桥架套管洞口尺寸较大,对洞口钢筋补强要求较高。传统的钢筋翻样无法完全顾及洞口处的补强措施,会造成现场大量的野蛮施工、返工等现象,对钢筋的施工质量埋下严重的隐患,同时会对现场施工进度造成负面影响。

为提升现场钢筋施工质量及施工进度,本项目BIM团队利用BIM模型进行钢筋翻样。根据国家规范、建筑标准、系列图集等,并在钢筋技术人员的指导下,在结构模型的基础上,利用相关钢筋BIM翻模软件,集中精力快速创建完成直线加速器区域的初步钢筋模型。在初步钢筋模型的基础上,对复杂节点的钢筋排布,组织分包队伍与监理、设计等多次会议协商讨论,寻找合理优化方案对钢筋进行深化,并指导钢筋下料,对复杂区域及套管洞口等区域进行节点钢筋深化(图2),输出可视化成果对施工班组进行技术交底。

图2 钢筋深化模型

3.4 BIM应用结果分析

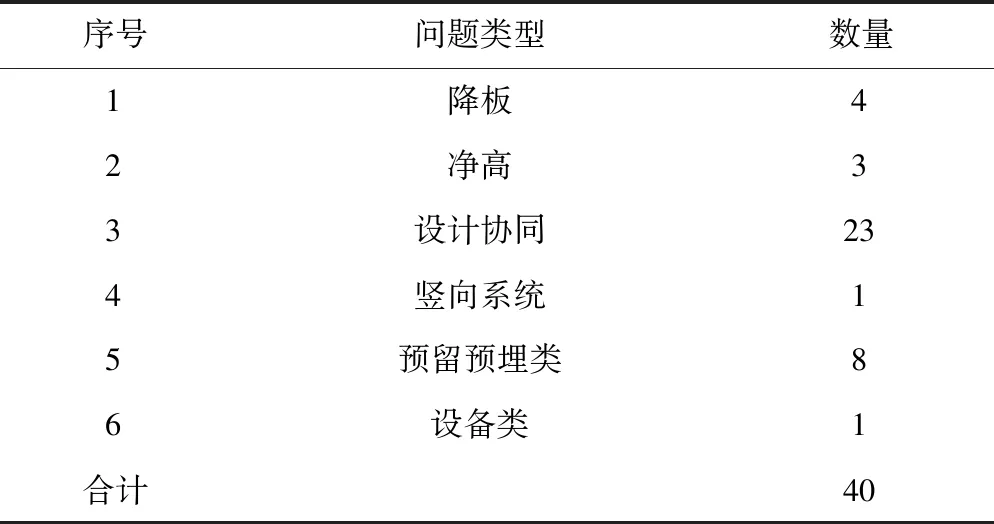

本项目BIM模型创建完成后,形成问题追踪表(表1),并累计提出问题40条(表2)。通过与设计沟通,所提出的问题均在施工前得以解决,避免了可能对现场进度造成的影响。

表1 问题追踪表

表2 图纸问题统计表

4 结 论

(1) 通过对直线加速器室的模架系统进行模拟及深化,验证并完善了模架方案,解决了现场施工难题。

(2) 通过对钢筋进行BIM翻样及深化,有效地降低了钢筋的浪费及损耗,同时输出大量三维可视化成果,直观地对现场人员进行施工指导,加快了现场施工进度,同时提高了施工质量。

(3) 通过对加速器区域的机电模型深化,提前对机电管线空间进行优化,并综合考虑现场施工便利性等因素,避免了管线之间的碰撞。

通过使用BIM技术,使直线加速器室在施工过程中提前规避了图纸错漏碰缺可能导致的现场停工、返工等问题,降低了项目成本并节约了工期。

5 结束语

在建筑施工时,成本作为首要问题之一,理想状况是在尽可能减少成本的前提下保证施工质量,成本的管理也是建筑工程管理中的重点工作。BIM技术在控制成本方面的应用,主要是通过对图纸的深化,以及利用可视化成果进行施工指导,规避大量可能出现的停工、返工等问题,同时加快现场施工进度,减少固定成本的投入。

本文重点分析了案例项目直线加速器室的管线设计中的BIM应用情况,从中可以看出BIM技术对建设工程项目施工过程管理的重要作用。随着我国BIM技术的不断发展,并开始从建筑行业向自动化、科技化的方向前进,进而为建筑工程参与各方提供安全、质量、进度及成本控制等各方面的有力支撑。科学合理地使用BIM技术,在更好地满足建筑市场的新要求的同时,能够给建筑行业创造更多的经济效益和社会效益,提升建筑行业的创新性,利于建筑行业的稳定及可持续性发展。