风电叶片内包边缺陷分析及成型方法优化

李雪原,王雅珊

(1.洛阳双瑞风电叶片有限公司,河南 洛阳 471000;2.北京玻钢院检测中心有限公司,北京 102101)

0 引言

世界气象组织预估全球风能总资源量约为53万亿kW/h,约是水力资源的10倍,相当于1.08万亿t标准煤[1]。目前,我国的风力发电技术日趋成熟并具有自主创新能力,风力发电已成为国内三大主力电源之一,风电装机总量排名世界第一,同时,我国风电市场不断壮大,并逐渐走向世界。近20年来,国际商业风力机功率呈明显增加趋势,20世纪90年代,1 MW的风力机占市场主要地位,到2010年代,1.5~3.0 MW的风力机发展趋于成熟并投入市场,近几年出现了额定功率为10 MW甚至功率更大的风力机用于海上风场[2]。

在实际运行中,风力机叶片发生故障或报废主要是由于叶片粘接出现问题导致的,而在叶片粘接过程中,最易出现问题的区域为前、后缘内包边,这与叶片受力有关。在正常情况下,由于叶片在摆振方向的刚度较强,受到激扰后的振幅较小且有衰减,所以叶片结构所承受的载荷在正常允许范围内;但在失速工况下运行时,叶片的气动阻尼由正变负,最终导致叶片振动不收敛反而出现发散[3-4]。如果叶片粘接区域存在空洞和分层,说明内包边本身存在富树脂、褶皱等缺陷。风机在运行过程中,叶片粘接区域反复受力,缺陷区域形成裂纹,导致叶片开裂甚至报废。因此,保证风力机叶片的粘接质量是至关重要的[5]。

现有的叶片制作工艺中,由于合模会挤压胶黏剂,导致出现胶黏剂掉落在叶片内部的情况,因此需定期清理维护,这已经成为叶片常规维护的重要项目。国内大部分厂家已投入大量精力研究解决上述问题,并采取PS面腹板粘接工装、粘接角PS面成型等方法,但只能降低胶黏剂脱落的风险,无法完全避免其掉落。

1 传统叶片内包边成型方式

传统的内包边成型方式为手糊成型方式,手糊成型方法存在手糊质量差、粘接界面效果差等缺点。手糊内包边一般采取以下2种方式与叶片半壳粘接,一种为布层手糊在SS面壳体区域,另一种为制作成预制件内包边,将内包边使用胶黏剂粘接在SS面。上述方法操作复杂,人工成本和材料成本耗费大。

2 内包边常见缺陷

2.1 内包边界面缺陷

在复合材料粘接过程中,需保证粘接界面粗糙且干净无异物,如界面被污染或夹杂脱模布等辅助材料,可能造成粘接失效,出现胶黏剂裂纹和叶片开裂。

2.2 内包边与壳体粘接厚度过大或碰撞缺陷

粘接强度随胶层厚度的增加而降低,这是因为厚胶层内部缺陷较多,固化后内应力较大。胶层厚度不仅影响粘接强度,还会引起破坏类型的改变。Adams等[6]的研究表明,粘接胶层越厚,其存在的缺陷越多,如微裂纹、空隙等。但并不是胶层越薄越好,胶层太薄易造成缺胶,导致粘接强度降低,通常胶层厚度应在胶粘剂产品指定的范围内为宜。在保证不缺胶的情况下,薄而均匀胶层的粘接强度较高。Gleich等[7]的研究表明,粘接胶层越薄,蒙皮与粘接胶界面的剥离和剪切应力越大。因此,通常将胶黏剂的厚度控制在2mm以内,避免由于叶片运转过程中的变形量大造成内包边与壳体碰撞,产生裂纹,甚至失效。

2.3 内包边内侧褶皱

布层褶皱对布层的力学性能影响较大,一般褶皱的定义为高宽比。复合材料褶皱可导致其性能大幅下降,如拉伸、压缩强度、疲劳寿命等,使得性能值偏离预期设计值,无法在正常条件下使用。现有工艺内包边内侧合模缝区域的轴向褶皱对内包边的整体强度影响较大。

2.4 内包边粘接宽度不足

薛彩虹等[8]模拟粘接胶理想宽度,在最理想的粘接宽度范围之内,后缘应力水平相对最低,强度较低,后缘比较安全。在内包边粘接或者手糊成型过程中,内包边的定位尺寸不准确,造成内包边的部分宽度不足,影响胶接强度。

2.5 内包边区域多余胶黏剂残留

一般叶片成型方式为PS面与SS面粘接合模方式,为保证上下模完全粘接,施胶厚度需要一定的安全余量,这会导致胶黏剂溢出到叶片型腔内,增加叶片的本体重量,影响发电效率。在叶片运行过程中,胶块脱落到主机中引发噪声、叶片壳体碰伤,甚至安全事故。

3 内包边工艺改进方法

3.1 内包边积胶器设计和粘接角缝制方法

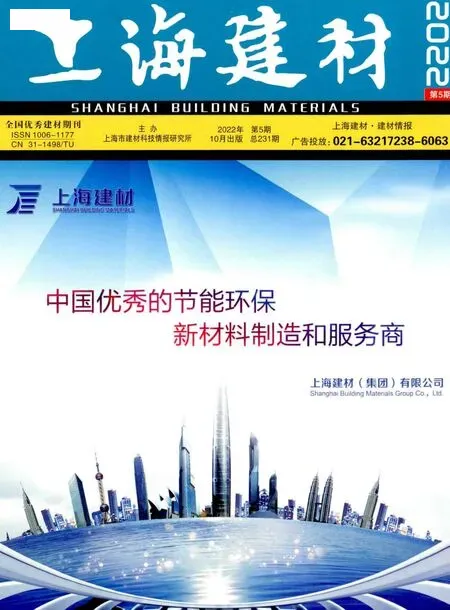

风场运行维护每年会花费大量资金开展风场叶片内部胶黏剂的清理工作,随着海上风电的发展,叶片内部清理成本呈增加趋势。同时,叶片内部胶黏剂掉落的影响越来越大,国内也曾出现多起叶片内部胶黏剂掉落引发的整机质量事故。针对上述问题,笔者设计了一种全新的内包边结构,在内包边边缘增加“积胶器”结构,如图1所示,以防止内包边胶黏剂掉落。这一创新有效地解决了多余胶黏剂溢出到叶片型腔内的问题。

图1 内包边“积胶器”结构(Fig.1 Inner edge "glue integrator" structure)

将内包边布层固定在SS面布层壳体上,通过内包边模具固定内包边布层,使其具有一定形状,此形状应与PS面型面一致,并留有胶结间隙。

3.2 内包边布层预裁剪方法

裁剪工艺要求的内包边布层,在合模缝区域放置1层100~150 mm、宽90°的三轴布,采用缝纫机将其缝纫在一起,在使用过程中,将三轴布搭接在壳体法兰边区域。

修剪去除位于SS面前后缘内包边处超出模具产品线的玻纤布,预留1层内蒙皮布层,要求壳体布层与模具分模面平齐,确保内包边布层、壳体布层及模具分模面能够很好地贴实,并铺设弧顺。在SS面前及后缘放置内包边布层,从内包边起始位置往叶尖依次放置各区域内包边布层,长度方向上要求内包边布层绷紧,不能有褶皱;内包边布层缝制线(布层中线)紧靠叶片内壳体玻纤布层边缘,即宽度的一半处在SS面,内包边外侧缝制100~150 mm的布,另一半贴在模具分模面。

3.3 内包边模具定位调整法

3.3.1 定位销定位方式

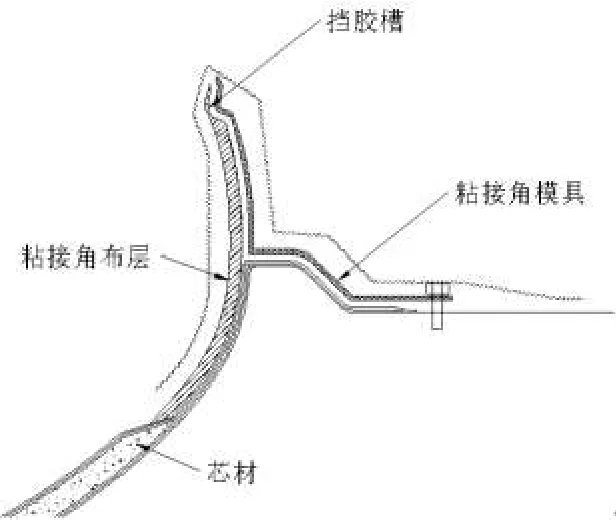

内包边模具定位对胶结厚度和内包边成型质量有较大影响,可采用定位插销将内包边固定在模具法兰边上,以确保内包边模具的位置,如图2所示。在内包边区域剪掉所有法兰边多余布层,把此区域与内包边接触的型面清理干净,避免有物体影响内包边模具的位置。

图2 内包边模具定位销定位(Fig.2 Positioning pin of inner cladding die)

3.3.2 磁力定位方式

内包边定位使用磁力系统定位,在内包边模具和主模具相应位置预埋磁铁,以准确定位内包边模具和主模具位置,使内包边模具与主模具贴实,避免产生中空,造成富树脂和内包边定位变形,如图3所示。

图3 内包边模具磁力定位方式(Fig.3 Magnetic positioning mode of inner edge mould)

3.3.3 定位块定位

首先在模具上定位块位置预制金属定位挡块,避免定位块接触玻璃钢模具,造成磨损玻璃钢磨损,从而影响定位精度。定位块材质为305钢,将定位块设计为梯形,避免袋膜在角度锋利位置被扎破。提高叶片灌注过程中的安全系数。然后在定位块上粘接特氟龙胶带,避免树脂块残留,易于清理。此方法能够准确地定位粘接角模具,合理控制粘接角的胶接厚度。

3.4 内包边预制成型件制作

内包边放置完成后,在内包边内侧放置预制成型件,此成型件与内包边型面一致,固定在内包边内侧,可避免由于真空体系压力造成的内包边合模缝区域凹陷褶皱,如图4所示。

图4 内包边预制件放置(Fig.4 Bonding lip perform placement)

3.5 前缘内包边模具设计

在模具设计过程中,采取独特的设计方案,使内包边模具拐角区域形成R3的圆角,避免内包边出现褶皱。另外在内包边模具设计过程中,将内包边靠近模具侧间隙控制在1~3 mm,将远离模具侧的间隙逐渐增大到5~7 mm,使其平滑过渡,既能避免内包边褶皱,又能将胶黏剂的厚度控制在1~7 mm范围内。

4 结语

本文优化了内包边成型方法,通过改变模具定位方法和模具形状,可有效控制胶结厚度和胶结质量,避免多余胶黏剂溢出;通过采取内包边布层预裁剪的方法,可有效控制粘接宽度,缩短成型周期,降低人工和生产成本;通过内包边预制件成型,避免产生内包边褶皱;通过一体灌注成型,可有效提高内包边的成型质量。由于内包边成型具有复杂性,在风电叶片成型过程易发生质量问题。针对该质量问题采取一定的措施,可规避风险,节约模具占用时间,同时提高生产效率。