渣水系统实现脱硫废水零排放的 应用与影响分析

邹宜金

(福建华电可门发电有限公司,福建 福州 350000)

0 引言

燃煤电厂脱硫废水作为电厂的末端废水是厂内最难处理的一股废水,具有污染物种类多、成分复杂和难处理的特点[1-3]。目前脱硫废水的处理工艺主要是零排放处理和达标排放处理,其中零排放处理工艺是由预处理软化技术、膜浓水技术以及蒸发结晶或烟道蒸发技术进行组合实现脱硫废水零排放,已有一些电厂进行使用,基本能达到处理要求。但该工艺存在工艺路线长,投资和运行成本高的问题,还未在全国范围内进行全面推广[4,5]。在双碳的大背景下,燃煤电厂机组运行负荷普遍偏低,整体效益下降较多[6]。因此,开发工艺简单、低成本的脱硫废水处理技术适时且必要。脱硫废水引入刮板捞渣机作为补水,一方面可以利用脱硫废水的水资源对锅炉排出的高温炉渣进行冷却,缓解捞渣机的补水问题[7];另一方面,利用炉渣多孔特性可以去除脱硫废水中部分重金属离子和盐离子,具有技术可行、改造简单和经济成本低等优势。

本文将脱硫废水引入渣水系统实现零排放处理,主要考察了脱硫岛内氯离子、pH和脱硫效率情况,以及高效浓缩机底排泥引入石膏缓冲罐对石膏的品质影响,为渣水系统实现脱硫废水零排放,达到以废治废的目的。

1 试验方案

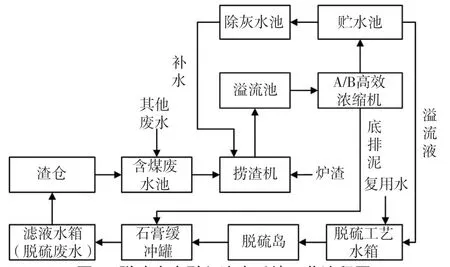

1.1 工艺路线

图1为渣水系统实现脱硫废水零排放的工艺流程图。将脱硫废水打到渣仓,脱硫废水经渣仓内炉渣过滤、中和等物化作用后流入地沟,与锅炉区其它废水通过围堰汇入锅炉区捞渣机旁的含煤废水池中。含煤废水池通过液位控制水泵将池水打至捞渣机,捞渣机溢流液经捞渣机旁的溢流水泵打到高校浓缩机处理后平流至贮水池,贮水池水由除灰水泵打入捞渣机做冷却水。贮水池部分溢流水打入脱硫工艺水箱做脱硫工艺水补水,而高效浓缩机底排泥排入石膏缓冲罐经真空皮带进行污泥脱水。

图1 脱硫废水引入渣水系统工艺流程图

1.2 实验方案

1.2.1 脱硫废水引入渣仓

将脱硫废水排入渣仓或渣库中,与堆积的水淬渣充分接触,吸附携带去除部分污染物。同时,避免酸性及高盐度的脱硫废水直接混入捞渣机中,对捞渣机设备的腐蚀和结垢影响,本工艺将脱硫废水先引入渣仓进行处理后再进入渣水系统。为了考察脱硫废水引入后整个系统的污染物变化情况,通过在线监测仪表对运行过程中Cl-浓度、pH、电导率和浊度等指标进行采集。布设的采集点包括脱硫废水、高效浓缩机、贮水池和脱硫工艺水箱。

2 结果与讨论

2.1 渣水系统运行情况

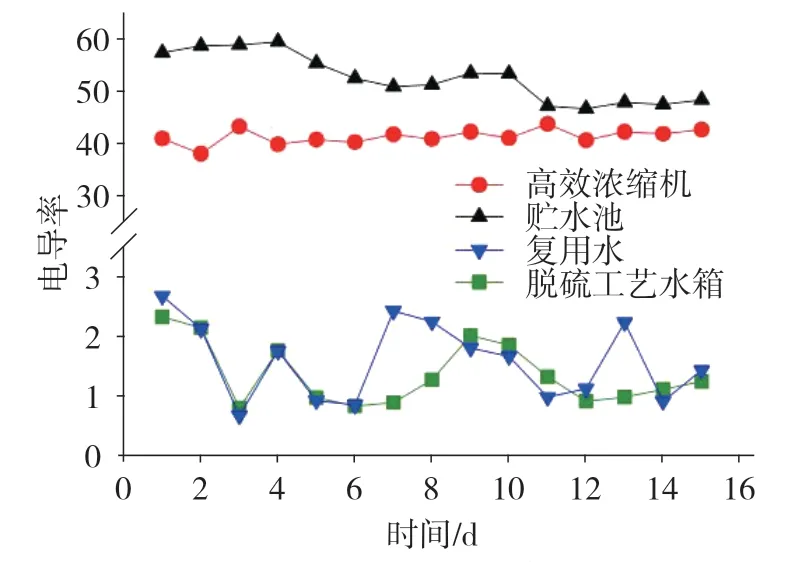

2.1.1 电导率变化情况

脱硫废水属于高盐废水,引入渣水系统会导致体系的电导率升高,存在设备腐蚀的风险。为了探究脱硫废水引入对渣水系统稳定运行的影响,试验过程中分别考察了高效浓缩机、贮水池、脱硫工艺水和复用水的电导率变化情况,如图2所示。由图2可知,脱硫废水引入渣水系统后,系统电导率波动较小。一方面,引入脱硫废水的水量相对于渣水系统的冷却水量来说较小,另一方面是渣水系统中的炉渣多孔的性质能够带走部分盐离子,导致系统整体的电导率变化不大,因此脱硫废水的引入对渣水系统整体的运行影响不大。

图2 电导率变化情况

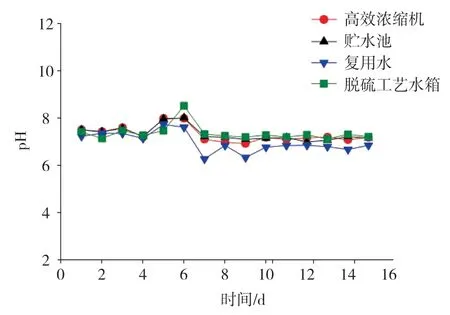

2.1.2 pH变化情况

脱硫废水一般呈弱酸性,同时在氯离子浓度高的情况下,容易对渣水系统的设备造成潜在的腐蚀影响。实验考察了脱硫废水引入后,各工艺段的pH变化情况,结果如图3所示。由图可知,在运行过程中,渣水系统各环节工艺段的pH稳定在7左右。这是由于渣仓与捞渣机中炉渣中含有大量的碱性金属氧化物,能与脱硫废水发生中和反应,整体系统的pH较为稳定。

图3 pH变化情况

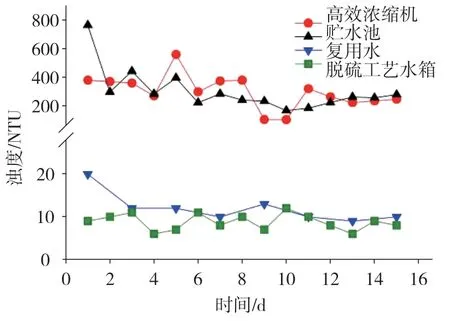

2.1.3 浊度变化情况

脱硫废水自旋流器分离而出,废水中携带了大量细小颗粒的悬浮物,容易造成渣水系统中设备或者管道堵塞。为了探究脱硫废水引入对渣水系统浊度的影响情况,分别考察了高效浓缩机、贮水池、脱硫工艺水和复用水的水质变化情况,如图4所示。由图可知,在运行期间,复用水、脱硫工艺水水质稳定,浊度稳定在50 NTU以下,满足作为工艺补水的要求。高效浓缩机和贮水池池水的浊度前期由于池体水位较低,使得示数波动较大,后期趋于稳定。脱硫废水引入渣水系统后,碱性的炉渣与进水之间会形成金属的氢氧化物发生共沉淀,悬浮物得以去除。

图4 浊度变化情况

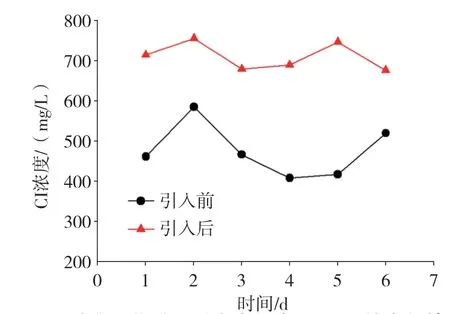

2.1.4 氯离子浓度变化情况

脱硫废水含氯量高,氯离子的存在将会对渣水系统设备腐蚀有潜在的风险,需考察渣水系统氯离子的浓度变化情况。如图5所示,随着脱硫废水的引入,渣水系统中工艺水中的氯离子浓度升高了。但在稳定运行后,脱硫工艺水的氯离子保持在1000 mg/L以下,能够满足作为脱硫工艺水补水的水质要求。

图5 脱硫工艺引进后水中氯离子和pH的变化情况

2.2 脱硫岛运行情况

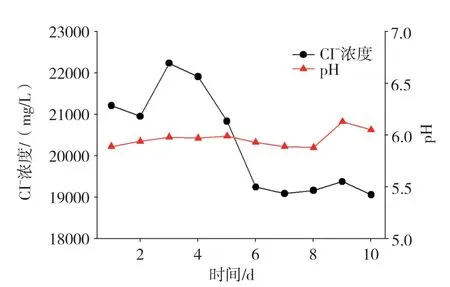

在吸收塔内SO2通过石膏浆液洗涤并与浆液中的CaCO3反应生成亚硫酸钙,然后在吸收塔底部的循环浆液池内被氧化风机鼓入的空气强制氧化成硫酸钙(即石膏)[8]。吸收塔内的浆液pH对脱硫塔的脱硫效率影响较大,一般需控制在5~6为最佳。若塔内浆液的pH过低则会导致浆液对SO2的去除能力及所产生的石膏质量下降,而pH过高则会引起脱硫岛内部产生更加严重的结垢问题。另外,采用石灰石-石膏湿法脱硫工艺的脱硫岛内吸收浆液的氯离子浓度也将影响着脱硫岛的效率,氯离子一般控制在20000 mg/L以下,过高会造成吸收塔腐蚀和吸收效率下降[9,10]。

如图6所示,考察脱硫废水引入渣水系统后,再次回用于脱硫岛对烟气脱硫运行的影响情况。引用渣水系统贮水池出水后,脱硫岛内浆液的pH保持在5~6。改造后相对于改造前浆液的氯离子有所增高,但在设计范围之内。同时脱硫岛出口烟气中的SO2浓度<35 mg/m3,满足超低排放的要求,因此渣水系统的回用补水未对脱硫岛的脱硫效率产生影响。

图6 脱硫岛内脱硫浆液Cl-浓度和pH的变化情况

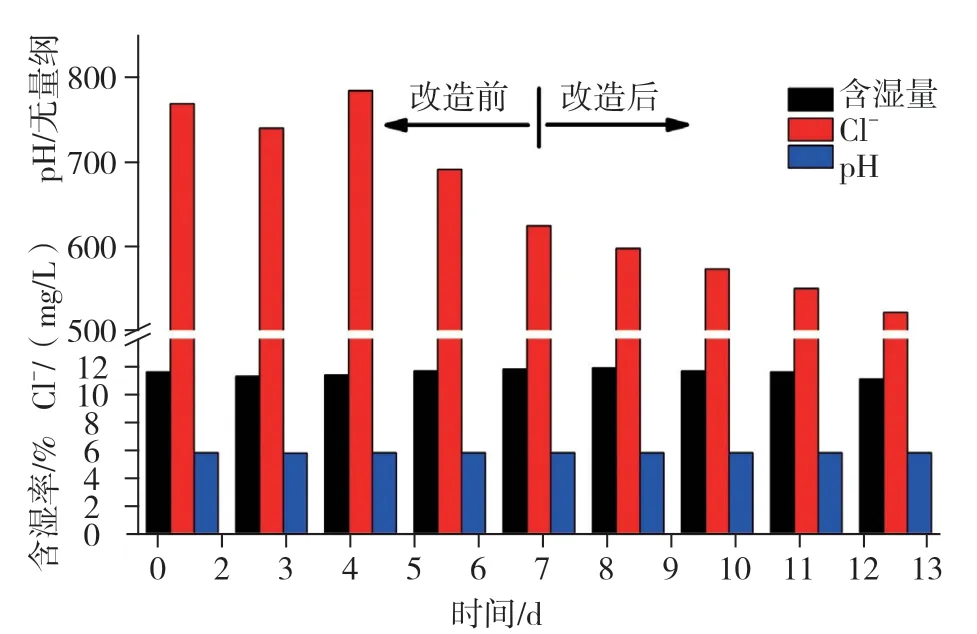

2.3 石膏品质影响探究

为了实现全过程的零排放处理,高效浓缩池的底排泥引入石膏罐中进行资源化利用,考察其对石膏品质的影响情况。由图7可知,对比脱硫废水引入系统前后,石膏中的酸不溶物、碳酸钙、亚硫酸钙和硫酸钙的含量基本没有改变。其中酸不溶物满足含量≤3%、碳酸钙满足含量<3%、亚硫酸钙满足含量<1%和硫酸钙>90%的要求。对比石膏中的含湿率和pH值均满足《烟气脱硫石膏JC/T 2074-2011》中的三级技术要求:含湿率<12%、pH值在5~9。对比优化前后的数据可知,改造前石膏中的氯离子含量普遍在700~800 mg/kg,而改造后氯离子含量逐渐下降,监测期间结束,最低下降到 497.2 mg/kg,改造前后未对石膏的含湿率和pH造成影响。但烟气脱硫石膏的技术要求中氯离子指标三级标准要求氯离子≤400 mg/kg,因此石膏仍需淋洗降低氯离子后,才能满足再利用的技术要求。

图7 引入脱硫废水后石膏中成分变化情况

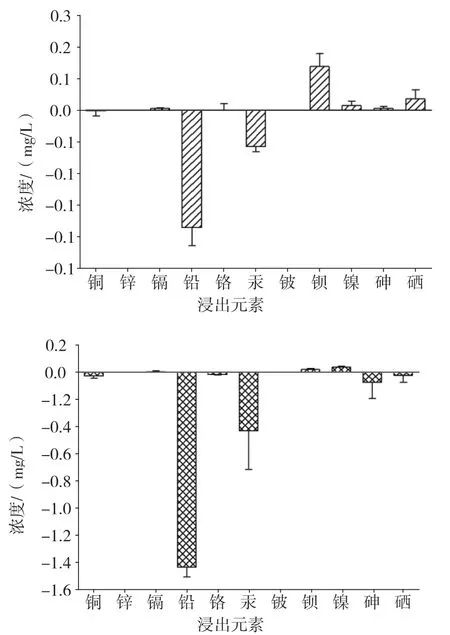

2.4 石膏与炉渣的浸出毒性分析

脱硫废水水质复杂,存在部分重金属含量较高的情况,引入渣水系统能与炉渣中碱性金属氧化物等发生反应并沉淀排到渣仓;另外,渣水系统的外排水回用进入复用水处理系统,接着以脱硫工艺补水入脱硫岛,存在提高石膏重金属含量的可能。为了考察该工艺对炉渣和石膏再利用的影响情况,进行了石膏和炉渣的重金属毒性浸出实验。由图8可知,部分离子的浓度值为负数,可能原因是目标元素低于仪器检出限导致的。参照《GB 5085.3-2007危险废物鉴别标准浸出毒性鉴别标准》的相关指标,表明石膏和炉渣的重金属浸出均满足标准要求。故脱硫废水引入渣水系统后不会对石膏和炉渣的再利用产生影响。

图8 石膏和炉渣重金属浸出浓度

3 结论

(1)脱硫废水引入渣仓更有利于去除脱硫废水中的悬浮物和污染物,可有效降低脱硫废水对渣水系统的不良影响,保证系统的稳定运行。

(2)引入渣仓后,水质的电导率低于直接引入捞渣机,各工艺段的处理设施运行更加稳定。渣水系统的高含盐废水未进入厂区的复用水处理系统,复用水处理系统的出水水质相较于原工艺有所改善。贮水池的溢流液会用到脱硫工艺水箱中,脱硫工艺水的氯离子相较于引入前有所上升,但仍满足回用要求。

(3)引入脱硫废水后的工艺并未对脱硫岛的脱硫效果产生影响,脱硫岛的各项关键运行指标都在控制之内。脱硫废水引入渣水系统是一种有效的实现脱硫废水零排放的思路,达到一水多用,以废治废的目的,实现低成本处理脱硫废水。