转炉直上低合金钢夹杂物检测与分析

唐 巍

(河钢唐钢技术中心,河北 唐山 063000)

目前,用户对钢的强度、韧性、加工性能等要求日趋提高,而钢中夹杂物不仅使钢的冷热加工性能和某些物理指标恶化,而且还能降低钢的机械性能和疲劳性能[1],为保证钢的质量应尽量减少钢水中非金属夹杂物的数量或改变其形态、成分,从而满足用户的要求[2-3]。目前针对钢中夹杂物的检测方法主要有扫描电镜、金相法及电解法,各种评价方法都可以从某个方面反映钢的夹杂物情况,但都存在局限性:扫描电镜可实现利用图像自动识别技术和成分定量分析技术对钢中非金属夹杂物的尺寸、数量、组成成分实现自动统计分类,但不利于发现大颗粒夹杂物;金相法主要通过观察夹杂物的颜色和形状进行试样表面夹杂物的识别,难以观测微小夹杂物,且大型夹杂物的分布不均使其结果有很大偶然性;电解提取法是指在适当的电解液和电流密度下,将试样中的大型夹杂物电解分离出来进行分析[4],但仅能提取大型夹杂物。因此针对钢中夹杂物,有必要对不同粒径夹杂物分别采用针对性的检测方法进行精准定性定量分析。

1 实验材料及方法

1.1 生产工艺

以某钢厂生产的Q355低合金钢为例,其冶炼流程为转炉→吹氩站→连铸,转炉出钢采用硅锰脱氧合金化,出钢结束后吊运至氩气站进行吹氩搅拌,吹氩结束后吊运至连铸进行浇注。

1.2 取样方法

在转炉出站、氩气站出站及中包取钢水样,取样采用能有效避免疏松及缩孔等样品缺陷的直径50 mm、高90 mm圆柱形提桶取样器,取样时取样器插入钢水液面深度为400 mm以保证样品代表性;在铸坯上取铸坯样作为金相、扫描电镜及电解试样。采用数控线切割在提桶样中心密实部位制取直径5 mm、长50 mm棒状氧氮样,15 mm×15 mm×15 mm 方形金相试样及直径35 mm、厚度4 mm圆片型电解试样。

1.3 实验方法

将氧氮试样利用氧氮分析仪对T[O]、T[N]进行检测,用以对夹杂物数量及类型进行辅助分析。

为了针对夹杂物数量和类型变化进行分析,依据电镜面扫描、金相法及电解法三种检测方法的特点,按粒径不同对夹杂物进行分类检测。对于10 μm以下夹杂物,由于其数量极多,利用电镜对金相试样进行面扫描,每个试样扫描10 mm2统计10 μm以下夹杂物数量及组成成分;对于10~50 μm夹杂物,采用光学显微镜观测金相试样,随机抽取10个不同视场(每个视场1 mm2)统计10~50 μm夹杂物数量,取夹杂物数量平均值表征单个视场10~50 μm夹杂物数量,之后再对夹杂物进行能谱分析确定其组成成分;对于50 μm以上夹杂物,采用有机溶液电解法(又称非水溶液电解法或小样电解法,其较于水溶液电解法的优势在于对夹杂物的溶解极小甚至可以忽略不计,能够完整提取到更多化学性质不稳定的夹杂物,此方法弥补了水溶液电解法的缺陷,能够提取完整的夹杂物)对试样进行电解:电解试样制取后对表面进行抛光去除杂质,电解后将电解残留物进行过滤、浮选、磁选[5],统计得到的大于50 μm夹杂物数量并利用能谱分析其组成成分。

2 实验结果及分析

2.1 T[O]、T[N]含量变化

一般用钢中全氧质量分数作为钢水洁净度水平的衡量指标。脱氧后的钢液能够迅速吸收空气,过程的增氮量代表钢液的二次氧化程度。

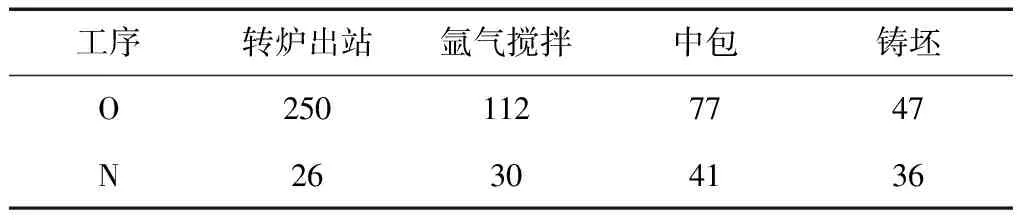

本次试验各工序钢中T[O]、T[N]值的变化如表1所示。从表1可以看出转炉出站氧含量为250 ppm,氩气搅拌结束后氧含量下降为112 ppm;至连铸中包后氧含量大幅下降至77 ppm;钢水浇铸为铸坯后少量下降至47 ppm,整体呈下降趋势且波动较大。N含量在整个冶炼过程中由26 ppm小幅升高至36 ppm,说明冶炼过程存在轻微的二次氧化。

表1 各工序T[O]、T[N]成分 单位:ppm

2.2 夹杂物数量变化

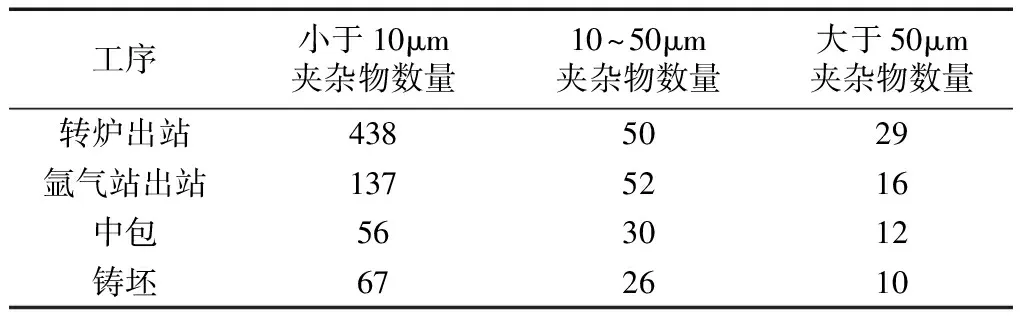

小于10 μm夹杂物数量:利用电镜进行面扫描统计10 mm2内小于10 μm夹杂物数量,发现转炉出钢小于10 μm夹杂物极多为438个,氩气搅拌后大幅下降至137个,在中包内又大幅减少至56个,连铸坯中趋于稳定为67个,小于10 μm夹杂物数量在整个冶炼过程整体呈下降趋势。

10~50 μm夹杂物数量:利用金相法统计平均每平方毫米10~50 μm夹杂物数量,发现转炉出钢与氩气搅拌后夹杂物数量较多且基本无变化,分别为50个和52个,至中包内数量下降为30个,铸坯阶段数量与中包基本不变为26个,10~50 μm夹杂物数量在整个冶炼过程整体同样呈下降趋势。

大于50 μm夹杂物数量:利用电解法统计大于50 μm夹杂物数量,发现转炉出钢夹杂物数量较多为29个,氩气搅拌后大幅减少为16个,至中包及铸坯分别为12个和10个,大于50 μm夹杂物数量在整个冶炼过程整体同样呈下降趋势,不同粒径夹杂物变化趋势见表2。

表2 不同粒径夹杂物数量变化 单位:个

转炉出钢加入硅锰合金脱氧合金化,钢中氧与合金反应产生大量脱氧产生的夹杂物;氩气搅拌阶段大量微小夹杂物聚集长大并上浮,搅拌后所有粒径夹杂物数量均大幅下降;至钢水进入连铸阶段,夹杂物在中包流场作用下进一步上浮进入覆盖剂层,所有粒径夹杂物数量又有所下降;铸坯阶段夹杂物数量与中包比较基本无变化,呈平稳趋势[6]。

2.3 小于10 μm夹杂物数量与T[O]对应关系

钢中全氧由自由氧与以夹杂物形式存在的结合氧组成,相同脱氧方式下,钢液中自由氧含量差别不大,T[O]的差异主要体现在以夹杂物形式存在的结合氧部分,因此T[O]可以反应钢中非金属夹杂物的含量水平,解析夹杂物数量与T[O]之间的对应关系有助于更稳定地控制和降低钢中夹杂物水平,提高钢液洁净度。小于10 μm夹杂物数量占比大且在钢中分布均匀,对T[O]的变化有决定性作用;而大于10 μm夹杂物数量小且分布不均匀,对T[O]变化的影响极小[7]。

在转炉出站至氩气站出站阶段随着小于10 μm夹杂物数量由438个/mm2下降至137个/mm2,T[O]也由250 ppm下降至112 ppm;至中包阶段小于10 μm夹杂物下降至56个/mm2,T[O]也随之降低为77 ppm;铸坯阶段小于10 μm夹杂物数量变化较小,由中包的56个/mm2上升为67个/mm2,而T[O]则由77 ppm下降为47 ppm,变化幅度较小趋于平稳。小于10 μm夹杂物数量与T[O]对应关系如图3所示,可见小于10 μm夹杂物数量与T[O]数值有相同的变化趋势。

2.4 小于10μm夹杂物类型

利用电镜扫描对各工序试样10 mm2视场进行夹杂物面扫描,筛选10 μm以下夹杂物得到各工序10 μm以下夹杂物的三元相图分布情况如图3所示:a为转炉出站、b为氩气站出站、c为中包、d为铸坯。

图3 小于10 μm夹杂物数量与T[O]数值变化

观察三元相图夹杂物分布发现主要夹杂物为MnO、SiO2、Al2O3及其复合夹杂物,其中夹杂物成分明显逐步向MnO-SiO2成分方向偏移,Al2O3含量则逐渐下降,如图4所示,其原因为随着夹杂物在各工序不断上浮去除,夹杂物数量整体逐渐减少,但是由于钢水的二次氧化,又有部分Si、Mn被钢渣或空气中的氧氧化产生新的MnO、SiO2夹杂物[8]。

a.转炉出站

2.5 10~50 μm夹杂物类型

10~50 μm夹杂物成分如图5所示,主要为MnO-SiO2-Al2O3。

图5 10~50 μm夹杂物主要成分

出钢时钢水中溶解氧含量较高,加入硅铁、锰铁合金进行脱氧合金化后,脱氧产物为MnO、SiO2,具体化学反应方程式为:

[Si]+2[O]=(SiO2)

(1)

[Mn]+[O]=(MnO)

(2)

同时含有微量Al、S、Ti,其来源为合金中含有的少量杂质被带入钢液中,10~50 μm夹杂物组成成分与小于10 μm夹杂物相比无明显变化,均为MnO-SiO2-Al2O3复合夹杂物。

2.6 大于50 μm夹杂物类型

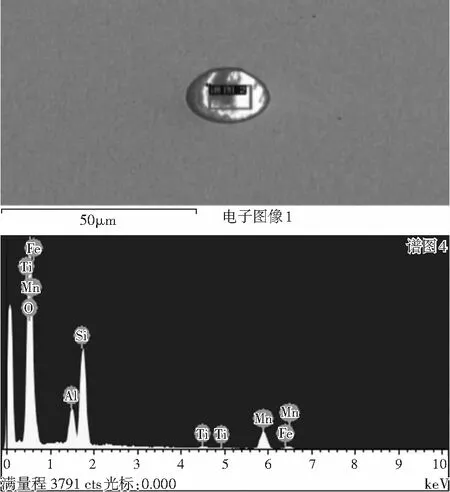

观察各工艺阶段试样电解后得到的大于50 μm夹杂物,发现其外形为褐色圆球型,最大直径达到155 μm,电解提取得到的大于50 μm夹杂物三维形貌见图6,对球形夹杂物进行能谱分析发现主要成分为MnO-SiO2-Al2O3,大于50 μm夹杂物主要成分如图7所示。

图6 电解提取大于50 μm夹杂物的三维形貌

图7 电解提取大于50 μm夹杂物主要成分

大于50 μm夹杂物与小于10 μm及10~50 μm夹杂物组成基本相同,可见大型夹杂物是由小型脱氧产物聚集产生,在转炉→吹氩站→中包→铸坯各个环节,受钢包吹氩及中包流场的影响,大型夹杂物不断上浮的同时,也不断有小型夹杂物聚集长大[9]。

3 结论

(1)钢中所有粒径夹杂物数量在整个流程逐步减少,小于10 μm夹杂物数量与T[O]数值有相同的变化趋势。

(2)各工艺环节夹杂物主要为脱氧产物SiO2、MnO及其复合夹杂物,同时含有极少量Al2O3及硫化物等其他夹杂物;在整个生产过程中,小型夹杂物不断聚集长大形成同类型大型夹杂物,同时所有粒径夹杂物不断上浮脱离钢液,但到最后铸坯阶段仍有较多夹杂物存在。

(3)结合电镜自动扫描、金相法及无水有机溶液电解几种夹杂物检测手段的特点,可以建立不同粒径夹杂物的系统性量化评价方法:利用电镜扫描统计10 μm以下夹杂物数量、金相法统计10~50 μm夹杂物数量、电解法统计50 μm以上夹杂物数量,配合电镜进行能谱分析,可实现所有不同粒径夹杂物的系统性定性定量检测。