酸性气田中CO2和H2S的腐蚀预测模型研究进展

王彦然,肖 杰,范永昭,张寅晖,田 源,李 珊

(1. 中国石油西南油气田公司天然气研究院,四川 成都 610213;2.国家能源高含硫气藏开采研发中心,四川 成都 610213;3. 中石油集团公司高含硫气藏开采先导试验基地,四川 成都 610213;4. 中国石油西南油气田公司气田开发管理部,四川 成都 610051)

0 前 言

酸性气田的管线在CO2和H2S的腐蚀作用下,常常具有较高的腐蚀速率,导致管道的壁厚快速减薄,甚至在短时间内腐蚀穿孔,给油气生产带来了严重的损失。因此,准确预测CO2和H2S腐蚀下管线的腐蚀速率对于开展腐蚀防控工作具有重要意义。

近几十年来,国内外不少学者致力于CO2和H2S腐蚀速率预测模型的研究。随着研究思路不断拓宽和对已有成果的不断完善,预测模型考虑的影响因素越来越全面。由于不同模型的建模方法和考虑的因素存在差异,所以它们各自的适用条件也不相同。本文综述了CO2腐蚀和CO2/H2S共存体系的腐蚀预测模型研究进展,对选择模型解决实际问题和预测模型的研究具有指导意义。

1 CO2腐蚀速率预测模型

CO2腐蚀速率预测模型可分为3大类型:一是基于实验室数据或现场数据建立的经验模型;二是结合热力学、动力学原理和实验数据建立的半经验模型;三是通过分析微观机理建立的机理模型。

1.1 经验模型

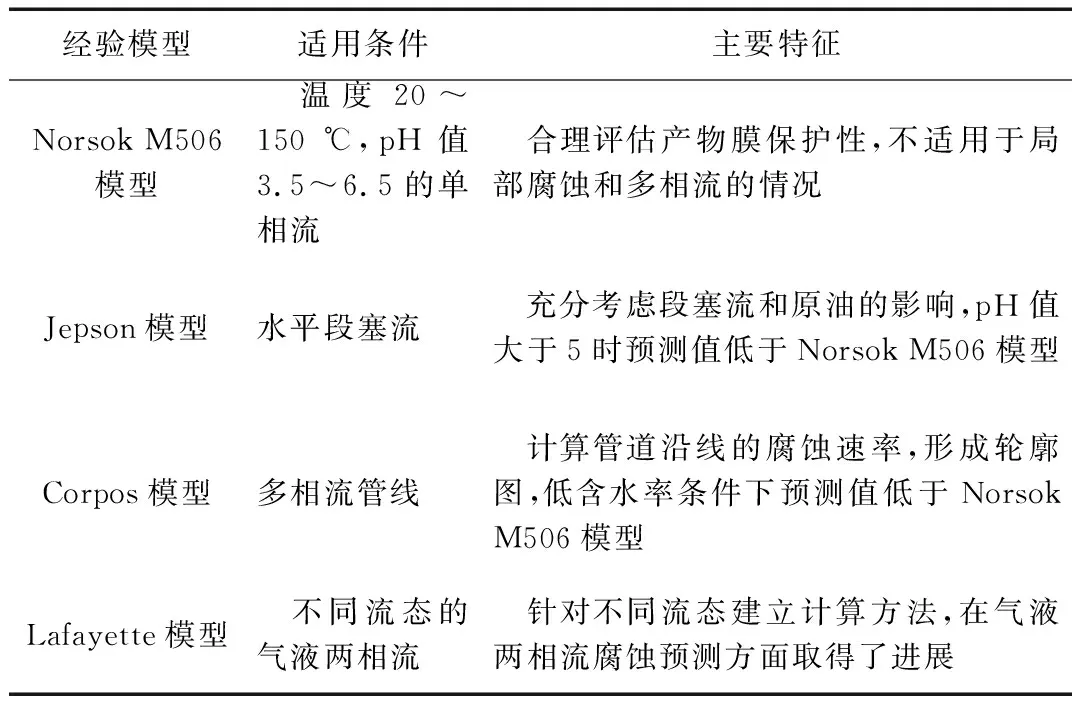

根据低温实验室数据和高温现场数据总结得到的Norsok M506模型是最基础的经验模型,该模型考虑了温度、总压、CO2含量、pH值、管壁剪切应力、流速等因素,提出了pH值和管壁切应力的计算模块[1]。该模型合理地评估了产物膜的保护性,高温条件下的预测精度比低温条件更高,适用条件为温度100~150 ℃,pH值3.5~6.5[2]。该模型的局限性包括:第一,只能预测均匀腐蚀;第二,管壁切应力计算模块是基于单相流理论设计的;第三,未涉及产物膜形成的动力学过程及其厚度、孔隙率、机械强度等的影响[3]。这些局限性使得该模型对于局部腐蚀和多相流的情况不适用。Norsok M506模型预测的腐蚀速率见式(1):

(1)

式中:vcorr是腐蚀速率,mm/a;Kt是与温度和腐蚀产物膜相关的常数;S是管壁切应力,Pa;fCO2是CO2的逸度,bar;f(pH)t是溶液pH值对腐蚀速率的影响因子。

但在油气输送中,多相流更普遍,所以有必要借助多相流的理论成果,建立多相流条件下对管道腐蚀的预测模型[4]。Jepson通过研究多相流腐蚀介质中的化学过程,提出了一种适用于水平段塞流条件的CO2腐蚀速率预测模型。该模型考虑了与段塞流和原油相关的参数的影响,还特别对有无产物膜分2种情况进行选择[4]。同时,该模型对pH值敏感,pH值大于5时,预测值可能比Norsok M506模型低。Jepson模型预测的腐蚀速率见式(2):

(2)

Corpos模型也是研究多相流腐蚀的模型,它借助Norsok模型,根据管道沿线的pH值、润湿状态等信息,计算管道沿线不同位置的腐蚀速率,在低含水率条件下,该模型的预测结果低于Norsok模型。还有针对气液两相流特点提出的Lafayette 模型,它根据流态差异,分分层流、间歇流和环状流3种情况分别建立腐蚀速率的计算公式[5]。

表1分析了经典的CO2腐蚀预测经验模型,供读者选择模型时参考。

表1 经典的CO2腐蚀预测经验模型的分析情况

1.2 半经验模型

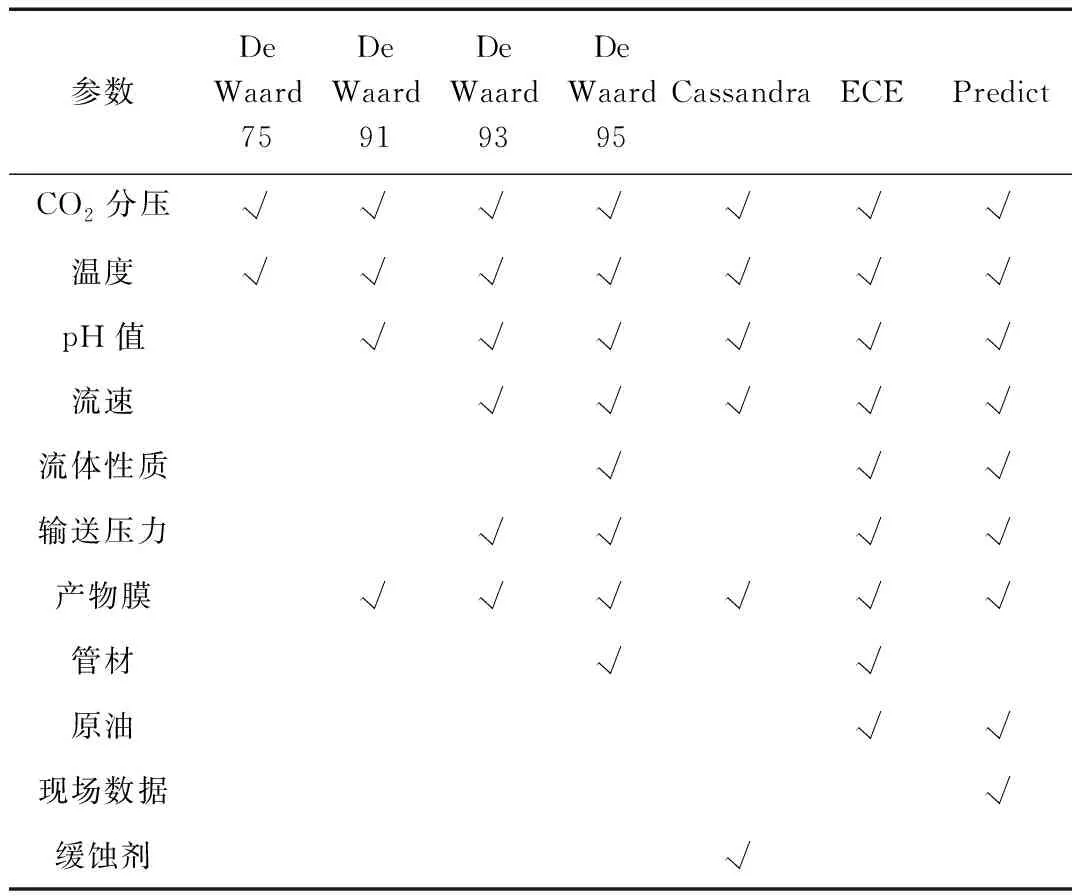

最早建立CO2腐蚀预测模型的是De Waard和Millams[6],他们设置恒定pH值的实验条件,研究CO2分压和温度的影响,于1975年建立了De Waard 75的半经验模型,该模型忽略了很多影响因素,造成预测值偏大。此后每多考虑一个因素,就引入一个与之对应的校正因子降低预测值,基于这种思路,De Waard 91模型将pH值、总压力、烃、腐蚀产物膜等因素引入模型[7],在此基础上,De Waard 93模型又考虑了流速的影响[8]。之后再提出的De Waard 95模型是最全面、应用范围最广的版本,它关注了腐蚀反应中的质量传递过程,结合腐蚀反应动力学和流动CO2传质过程2方面,而且还特别考虑了材料的差异,提出了与材料性质有关的影响因子;但是,该模型保守估计了产物膜的保护作用,而高温和高pH值条件下,产物膜可能会较大程度地抑制腐蚀,导致该模型得到的预测值远高于真实值[9,10],所以,100~150 ℃的条件下,De Waard 95模型的预测精度低于Norsok M506模型,经过不断改进,De Waard 95模型形成以下公式:

(3)

式中:vcorr是腐蚀速率,mm/a;T是温度,K;PCO2为CO2分压,bar;pHactual是溶液的pH值;pHCO2是在实际的温度和压力下,饱和水溶液的pH值。

De Waard模型的提出为建立半经验模型提供了方法和依据,国内外学者通过借鉴De Waard 模型的思想建立了其它的CO2腐蚀半经验模型。

Cassandra模型[11]以De Waard 模型为基础,引入成膜温度的概念表征产物膜的影响,认为温度高于成膜温度时,产物膜会抑制腐蚀,温度对预测值的影响很小。相对于De Waard 模型,该模型的不足是忽略了油膜的保护作用。李頔[12]总结得到B. Mishra模型借鉴了De Waard的实验方法,考虑了温度、CO2分压和H+浓度的影响,其它因素的影响通过常数C修正。但是,该模型存在忽略了产物膜的影响的缺陷。

ECE模型[13]是基于De Waard95 模型的理论和Norway 的IFE环流测试数据建立的。该模型特别考虑了原油的缓蚀作用,以乳化临界点判断油和水相态,高于乳化临界点说明含水率不高,形成油包水相,预测的腐蚀速率值较低,反之,说明含水率较高,得到的腐蚀速率也较大。Predict模型也充分考虑了产物膜和油膜的抑制作用,认为产物膜的保护作用随pH值升高而提高,所以pH值大于5的条件下,Predict模型的预测精度会受影响,预测值偏低[14]。

田洋阳等[15]对温度和pH值等参数的影响进行深入分析后,提出了De Waard 95模型的改进形式。崔钺等[16]认为De Waard模型未考虑流场的诱导,故综合De Waard模型、冲蚀模型和流场模拟结果,建立了流场诱导下的CO2腐蚀预测模型,应用时可精确至流场诱导位置预测腐蚀速率。

表2总结了经典的CO2腐蚀预测半经验模型的主要考虑因素,供读者选择模型时参考,表2中打√表示建立该模型所考虑的相关因素,空白处表示不考虑该因素。

表2 经典的CO2腐蚀预测半经验模型的主要考虑因素

1.3 机理模型

Nesic等[17,18]、Gray等[19]等对机理模型的研究较多。最初通过分析CO2腐蚀的阴阳极反应,结合流速、pH值等因素,建立了与De Waard模型预测结果相近的机理模型。此后,再进一步将表面电化学和化学过程、微观传质过程与模型联系起来,又考虑了产物膜的保护性,修正了模型,拓宽了适用范围。2003年,Nesic等[18]在之前的模型基础上,又深入分析了产物膜厚度和孔隙度的影响规律,考察了物质沉积和溶解的平衡过程,建立了FeCO3沉积增长的动力学模型,因为pH值和温度对产物膜特征影响较大,所以该模型对pH 值和温度较敏感。尽管该模型对产物膜性质的认识还不够到位,但提出的成膜倾向因子对认识腐蚀机理具有指导意义,且该模型在低流速条件下的预测精度高于De Waard 95模型。

Tulsa模型属于单相流机理模型,未考虑油膜的影响。该模型的理论基础是传质动力学和电化学反应,同时适用于没有产物膜生成、有产物膜覆盖和产物膜破损的情况。模型对流速和pH值较敏感,pH值高于5的条件下产物膜保护性较好,所以模型预测的腐蚀速率很小。Gray等[19]研究了恒定 pH 值的CO2饱和溶液中H2CO3还原的电荷传递规律,并考虑了CO2缓慢水解的影响,建立了相应的机理模型。后来经修正,将适用的pH值范围拓宽为6~10。但是,该模型没有对产物膜方面的机理进行研究。Dayalan等[20]提出了计算电极表面反应物浓度的方法,为研究FeCO3沉积模型奠定了理论基础。王献昉等[21]以Nesic模型的理论为基础,考虑温度和流速对产物膜的影响,提出了新的CO2腐蚀产物膜影响因子计算公式。针对酸性气体溶于管道顶部的冷凝液中引起腐蚀的现象,Zhang等[22]建立了Top of Line模型。郭少强等[23]研究了管道顶部液滴冷凝过程、液滴内液相化学变化和CO2腐蚀的规律,利用铁元素守恒将3个过程统一起来,建立了预测油气输送管线顶部CO2腐蚀的模型。

以上机理模型的建立都从腐蚀的本质出发,预测精度不受气田腐蚀环境影响,拥有更广泛的适用性,但机理模型尚未与气田生产相结合,在实际应用中,较难从现场获取到机理模型需要的数据,所以目前生产中仍普遍采用经验模型或半经验模型预测腐蚀[24-25]。

综上所述,CO2腐蚀在经验模型、半经验模型和机理模型3方面都已建立了一些经典的腐蚀速率预测模型。早期建立的模型为后续的研究提供了方法,通过不断的改进完善,各种新模型考虑的因素越来越全面,也更加贴近酸性气田的实际腐蚀环境。

2 H2S/CO2共存体系的腐蚀速率预测模型

在酸性气田的实际腐蚀环境中,存在H2S的环境往往也伴随着CO2,所以有关单一H2S腐蚀的预测模型很少,往往直接建立H2S/CO2共存体系的腐蚀预测模型。

目前,对于H2S/CO2共存体系,预测腐蚀速率的思路通常是:先根据分压比判断哪类气体在腐蚀反应中占主导,将它作为主要因素,另一种气体则作为影响因素校正计算结果。

张清等[26]分别推导了CO2主导腐蚀过程和H2S主导腐蚀过程时的预测模型,再叠加2个分模型得到总模型[式(4)],该模型将2类气体的分压参数直接引入公式,打破了利用影响因子修正预测值的模式,为研究H2S / CO2共存体系的腐蚀速率预测模型奠定了基础。

lnvcorr=k(lnPCO2+lnPH2S)+a(lnPH2S)2+blnPH2S+c

(4)

式中:vcorr是腐蚀速率,mm/a;PH2S是H2S分压,MPa;PCO2为CO2分压,MPa;k、a、b、c为待定常数,与气体分压、温度、流速等因素有关。

艾志久等[27]借助这类方法,更新了H2S为主导,CO2作为影响因素时的预测模型,见式(5):

lnvcorr=KlnPCO2+(K+A)lnPH2S+B(lnPH2S)2+C

(5)

式中:vcorr是腐蚀速率,mm/a;PH2S是H2S分压,MPa;PCO2为CO2分压,MPa;K、A、B、C是待定常数,与气体分压、温度、流速等因素有关。

但是这类模型基本只对H2S分压和CO2分压2个因素进行了较深入的考虑,而没有直接将H2S/CO2共存体系下的腐蚀速率与温度、流速、腐蚀时间等变量关联起来。因此,近年来不少学者基于以前的研究成果,针对某些高含硫气田的腐蚀环境,尝试建立同时考虑气体分压、温度等多种因素的预测模型或提出了某些因素的校正方法。考虑更多因素后,在特定的腐蚀环境下,修正模型具有更高的预测精度。

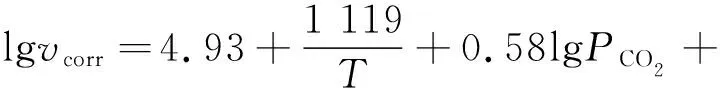

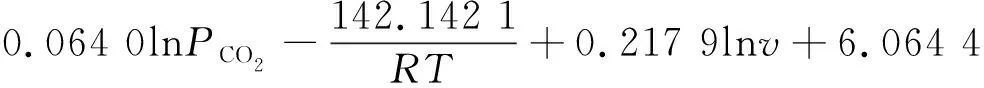

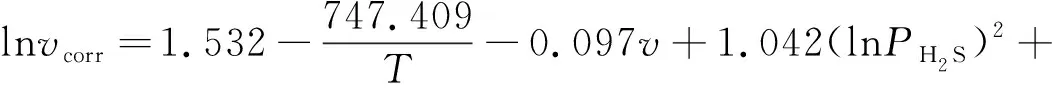

基于腐蚀量与时间在双对数坐标中的线性关系,张智等[28]设计实验确定相关参数,得到了揭示腐蚀速率与时间之间关系的预测模型,但该模型只能计算均匀腐蚀速率。也有学者尝试将其它变量与腐蚀速率的关系引入经典模型。廖柯熹等[29]以H2S主导腐蚀反应的模型为基础,得到了组合腐蚀速率与温度、流速的关系式。陈迪等[30]将温度和流速2个因素引入总预测模型,以正交实验结果确定待定系数,建立了不同气体分压、流速和温度等工况条件下的含硫湿天然气管道腐蚀速率预测模型,已通过正交实验得到2种预测模型:

(6)

(7)

式中,vcorr是腐蚀速率,mm/a;PH2S是H2S分压,MPa;PCO2为CO2分压,MPa;R是气体常数;T是温度,K;v是液体流速,m/s。

H2S/CO2共存体系的腐蚀规律较复杂,为综合考虑气体分压、温度等因素,一些新方法也逐渐用于腐蚀预测,BP神经网络即是一种常用于预测H2S/CO2共存体系腐蚀速率的算法,在特定的腐蚀环境下,该模型的预测精度能够与常规方法建立的模型相当,如果进一步与改进粒子群优化过程结合,可能得到更高的预测精度[21-32]。还有粒子群算法、支持向量机等算法也逐渐用于腐蚀速率预测模型研究[33-35]。

H2S/CO2共存体系下的腐蚀速率预测模型相对较少,早期的模型中基本只明确考虑了分压的影响,近期的研究逐渐将更多的影响因素考虑到模型中,并借助一些算法建立部分模型,取得了初步的成果。但是,H2S/CO2共存体系的腐蚀预测模型都只停留在经验和半经验阶段,未能将腐蚀机理的研究成果充分运用到建立腐蚀预测模型中,而且大多预测模型与油气田生产现场的结合度不够。

3 结束语

CO2腐蚀预测相对较成熟,从最初仅考虑了温度、CO2分压2个因素,到之后通过引入流速、产物膜、油膜等关键因素校正,再到充分结合生产实际,在模型中体现流态、材料、产物膜的沉积规律甚至电化学反应机理等的影响,预测模型越来越完善,实用性不断提高。不同模型的建模思路往往存在差异,适用条件也不同,应用时应选择最符合生产现场实际情况的模型。H2S/CO2共存体系的预测模型研究起步较晚,模型中考虑的因素很少,比较有代表性的模型是根据2类气体的分压比建立的。部分学者将其它影响因素引入分压模型进行补充或采用BP神经网络等新算法建立在某些腐蚀条件下更适用的新模型。但是,目前H2S/CO2共存体系的预测模型都是经验模型或半经验模型,未来还需更多地结合酸性气田的实际情况,深入地分析各种腐蚀环境中的主要影响因素以及其作用规律,以获得形式更简单、考虑因素更全面、对特定腐蚀环境预测精度更高的腐蚀速率预测模型。