油罐车自主补油鹤管的设计及分析

王 巍,薛子宁

(1.江苏自动化研究所,江苏 连云港 222006;2.江苏科技大学苏州理工学院 机电与动力工程学院,江苏 张家港 215600)

0 引言

在原油装卸方面,目前大部分石化公司都是采用人工补油设备,现场人员通过目视来操纵设备完成对油罐车的补油工作[1]。轻质原油具有挥发性强的特点,操作员吸入或接触一定挥发物易造成急性或慢性的苯中毒[2,3]。此外,油罐车加油作业多在室外,不仅要顶着严寒酷暑,而且要进行24 h轮班作业,工作量大且强。因此如何提高油罐车补油效率,减少人力成本,降低因原油挥发给操作员带来的伤害,已经成为石化行业关注的焦点。包括内臂、外臂、中间管道和旋转接头等结构的鹤管是目前用于油罐车补油的主要专门装备[4]。王有刚等[5]针对汽车中转液化烃气体,设计了一种包括鹤管内外臂、弯管、旋转接头等在内的万象鹤管,通过接头固定装置将泄漏有效控制在可控范围内,降低了事故风险。李延铭等[6]针对LNG装车撬用设计了一种轻便式鹤管系统,通过液相鹤管连接到槽车加液臂进行灌装。张超[7]针对安装在发油栈台上的上装式操作鹤管,通过对管道连接、气液相接头等改进设计了下装式鹤管,提高了油装车的生产效率。从目前已有的鹤管装备来看,仍然是以人工操作为主,主要通过改进连接头等方式提高补油效率和防止泄露,仍然不具备自主补油功能。为了切实提高油罐车补油效率和安全性,具备自主补油功能的鹤管是当前石化业急需智能装备。

1 自主补油鹤管设计

1.1 鹤管总体设计

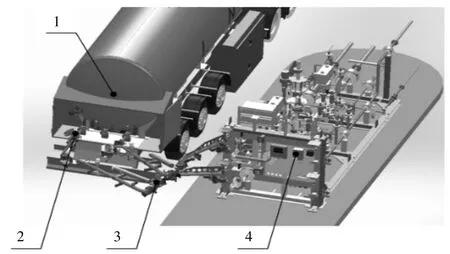

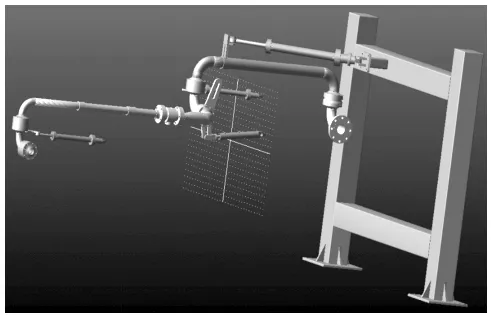

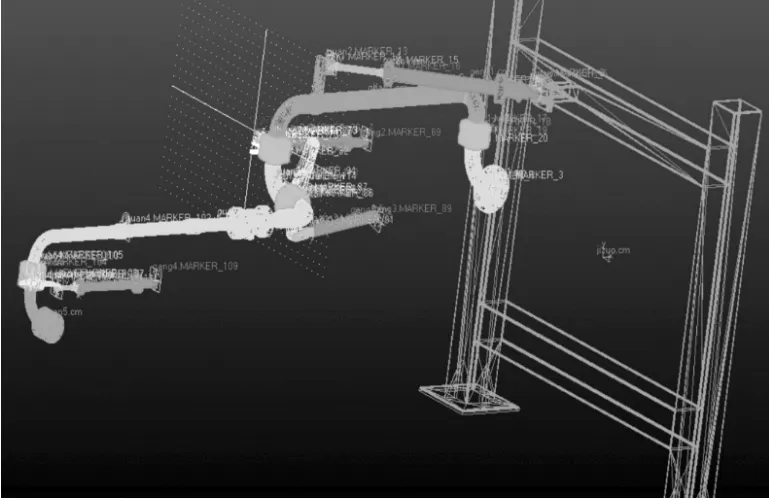

为了实现油罐车的自主补油,项目组在人工鹤管基础上进行了改进设计,如图1所示。包括视觉系统、对称双臂补油鹤管以及控制系统。通过视觉实时识别油罐车管道接头,并基于控制系统驱动补油鹤管实现储油罐和油罐车的自动、有效、安全对接。

图1 自主补油系统

在自主补油系统中,补油鹤管是关键,将原人工鹤管中的手动阀门改为气动阀门,将松套法兰替换为油罐车法兰快速连接装置,在垂管与旋转接头之间增加平衡调节装置,使垂管基本处于水平状态,在旋转接头处增加液压缸驱动机构,用于推动臂的旋转,从而使得鹤管各关节在视觉引导下能自动舒展并实现与油罐车对接。图2为单臂补油鹤管,包括旋转接头、液压缸、平衡缸、气动阀门、关节等,满足了其在控制系统作用下能实现自动张开的条件。

图2 补油鹤管结构图

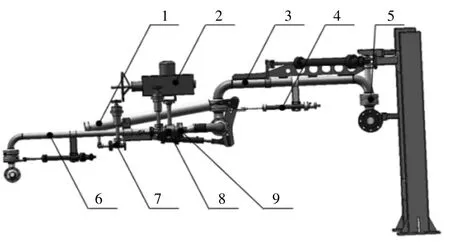

1.2 旋转接头优化设计

旋转接头是鹤管横竖关节实现相对运动、完成自主补油的关键连接件,其结构优劣直接关系到鹤管的密封性和强度,为此进行了如图3所示的旋转接头优化设计。内法兰盘和外法兰盘之间通过两排圆柱滚子支撑,实现了接头的相对转动,同时也提高了支撑强度;内法兰盘外壁的凹槽内装有尘封圈,实现了内外法兰盘的有效密封,防止了外部灰尘、雨、霜等进入旋转接头内部;内法兰盘内壁的凹槽内装有止水环,外套体外壁凹槽内装有次密封圈,内法兰盘和外套体之间还装有主密封圈实现了两者的有效密封。主、次密封圈主要起到耐油、防腐以及减振作用。外法兰盘和外套体之间也依次装有防水垫片、主密封圈和次密封圈。止水环和防水垫片都属于遇水膨胀型,可以起到二次堵漏止水的密封作用。

图3 旋转接头爆炸图

2 旋转接头CAE分析

在整个自主补油鹤管中,由于旋转接头承接着连续两根鹤管管道的连接,无疑是设备中强度和刚度比较薄弱的环节。为了确保鹤管的安全性,设计中进行了CAE分析。

2.1 CAE分析前处理

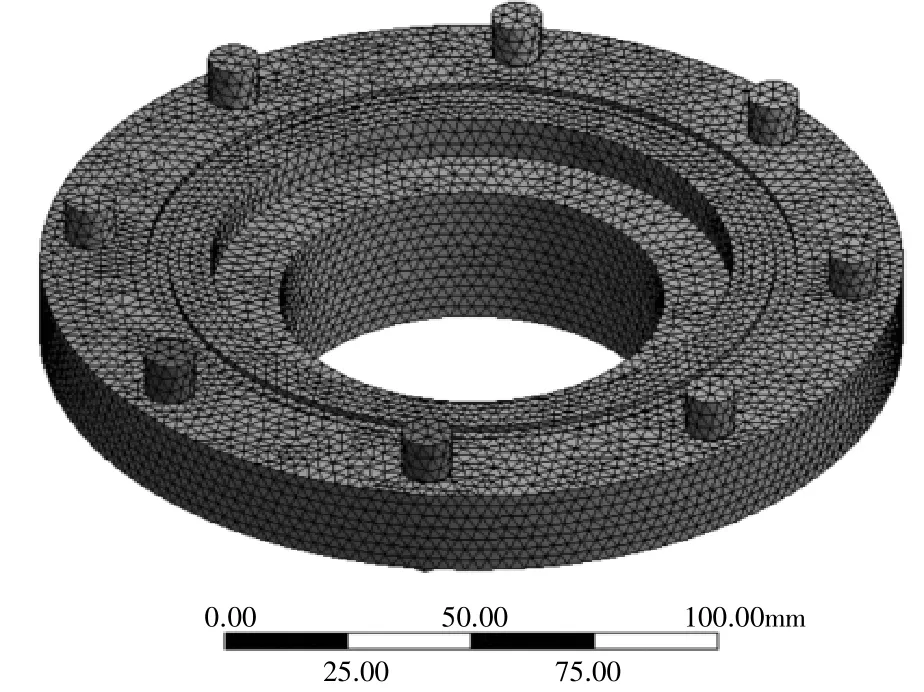

为了便于分析,设计采用了Solidworks中Workbench模块。接头中金属材料选用不锈钢材料,网格划分的大小设置为3 mm长度,其中外法兰盘划分效果如图4所示。

图4 网格划分

2.2 载荷施加

旋转接头的外套体和内外法兰盘通过螺栓连接,螺栓径向也会受到零件所施加相应的剪切应力,约1500 N。整个旋转接头外套体会受到其他关节的拉力,约为12 MPa,在施加完载荷后即可进行模型求解。

2.3 求解结果后处理

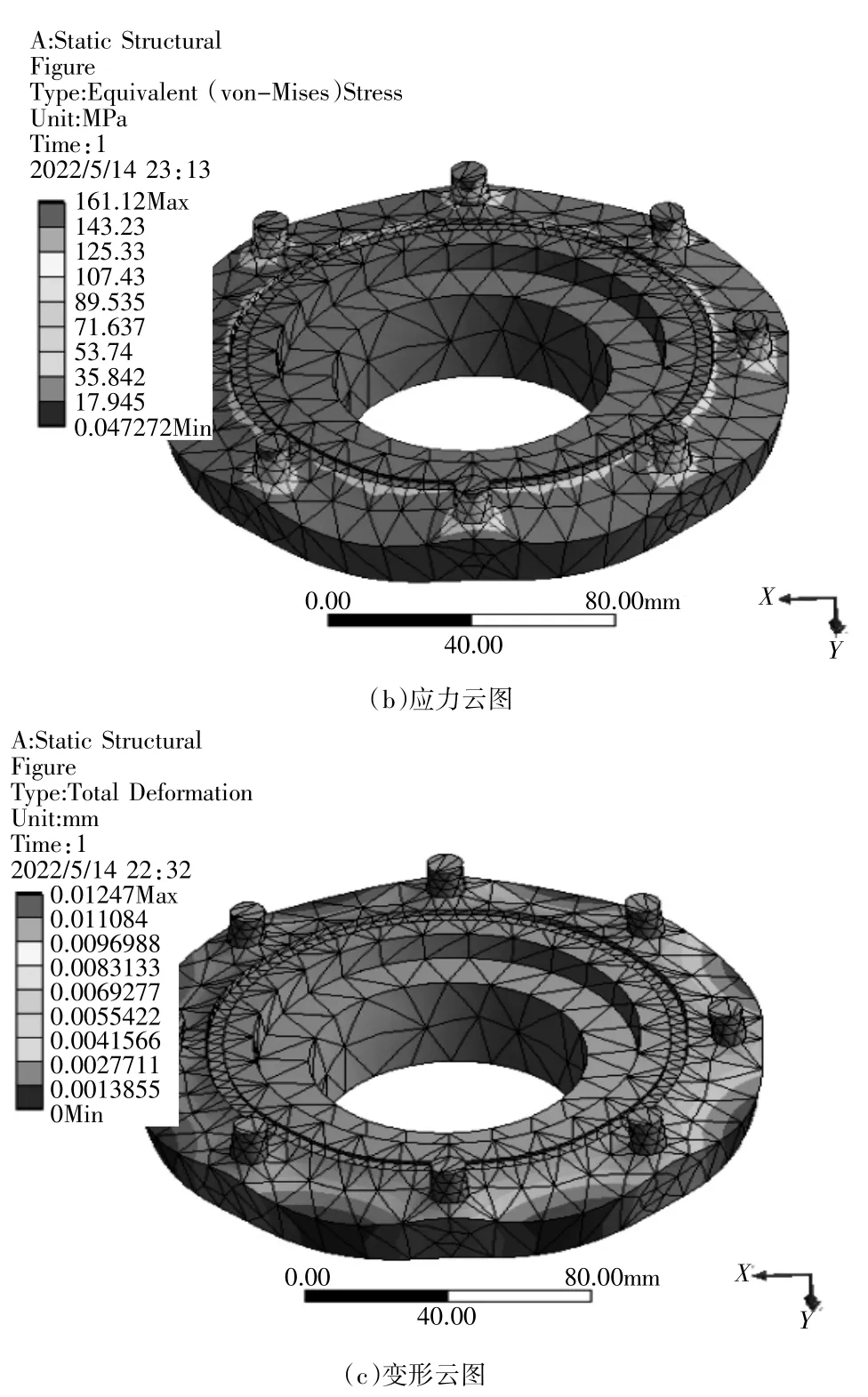

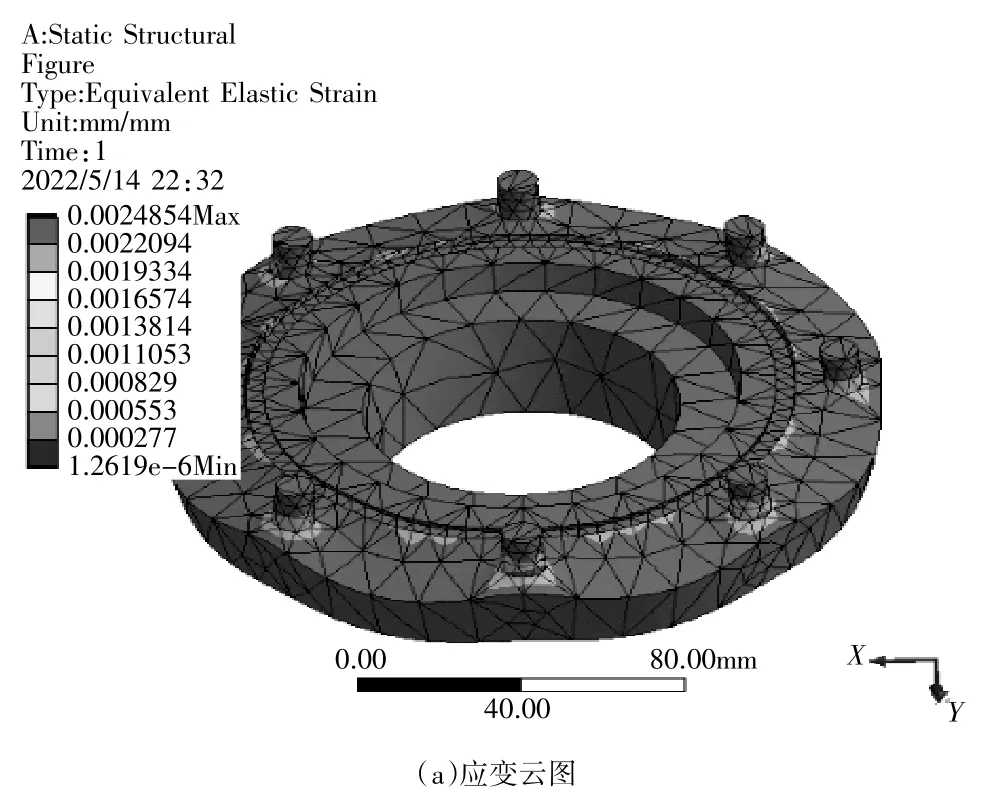

图5给出了分析求解得出的应变云图、应力云图和变形云图。

图5 求解结果

由应变分析可知,螺栓连接处地方最容易发生形变;由应力图可以看出,螺栓上方应力最大,最容易受到破坏;由变形图可以看出,当外套体轴向受力时,外套最外围表面处变形最大。对比3幅变形图,出于安全考虑,应力最大处应被加强处理,可以对其热处理或者在其表面镀层可靠的金属,从而达到加强加固的效果。变形最大处可以采取适当增加与其作用力的相反力来相互作用抵消一部分力的优化方法。

此外,通过仿真分析可以看出,应力图中最大的应力值范围在71.637 MPa~125.33 MPa之间,小于不锈钢的许用应力值155 MPa。所以,所设计旋转接头的外套结构强度和刚度能够满足使用要求。

3 补油鹤管动力学仿真分析

3.1 补油鹤管模型建立

为了便于动力学分析,将Solidworks中补油鹤管模型进行简化并导入adams软件,如图6所示。

图6 补油鹤管简化模型

3.2 运动副约束添加

根据油罐车自主补油鹤管各关节进行设置,在油罐车自主补油鹤管机架与大地之间添加固定约束,其余各关节根据油罐车自主补油鹤管实际情况添加转动关节或者移动关节。设计中所涉及运动副为固定副、移动副和转动副,整个模型的运动副如图7所示。

图7 补油鹤管运动副

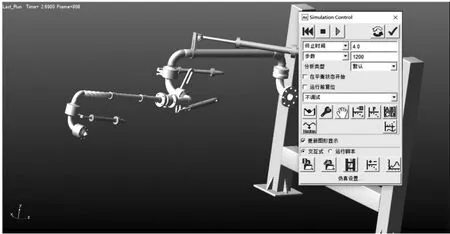

3.3 仿真结果及后处理

将鹤管中各物体连接关系以及驱动设置好之后即进行运动仿真,运动时间为4 s,运动步数为1200步,仿真界面如图8所示。

图8 运动仿真界面

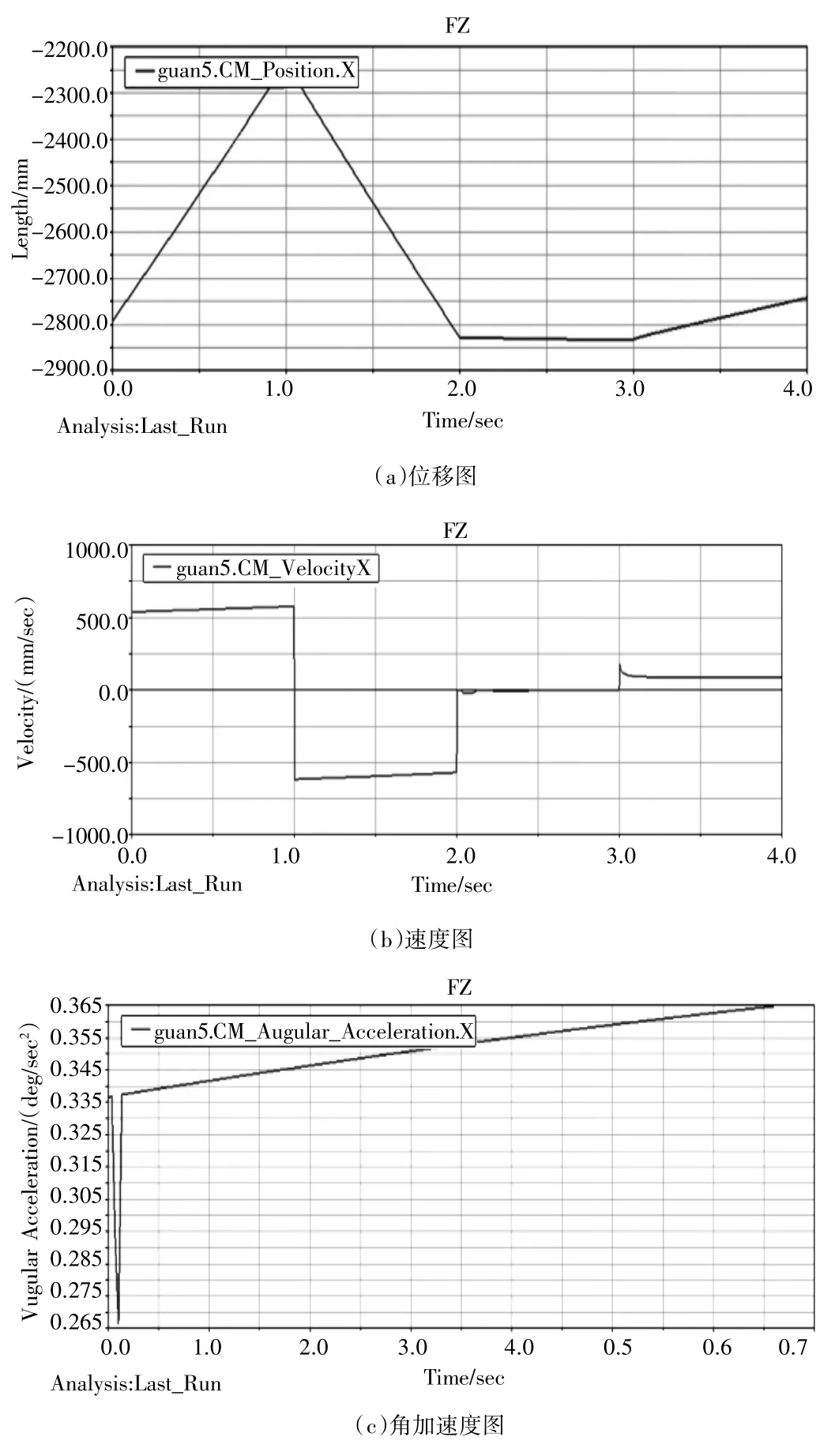

为了确保所设计自主补油鹤管的安全、有效,设计中基于adams软件进行了运动仿真,并对鹤管末端关节的位移、速度和角加速度进行分析。图9给出了相应的位移、速度和角速度曲线。由位移图可以看出,前2 s之内线性位移值为X轴从-2800~-2200,总位移量为600 mm,呈对称变化,后2 s内平稳运动;由速度图可以看出,末端关节最大线性速度为每秒500 mm,在经过约2 s后趋于稳定,前2 s内速度在正负值每秒500 mm区间波动,后2 s停止运动,速度趋近于 0;由角速度图可以看出,角加速度一开始剧烈的下降到0.264°/(m2·s),0.1 s之后缓速直线上升,趋于稳定。

图9 鹤管末端关节运动结果

4 结论

针对现有石化行业人工加油存在的劳动强大、效率低以及易受有毒气体侵害的问题,设计了一种自主补油鹤管。通过仿真和分析可以得出如下结论:

(1)针对现有人工操作鹤管,通过用气动阀门替换手动阀,以及增加液压缸驱动等,实现了鹤管自动舒展需求,使其具备了自主补油功能;

(2)针对鹤管中关键旋转接头,通过增加主次密封圈、圆柱滚子、止水环和防水垫片等,有效保证了旋转接头连接管道的密封性;

(3)针对鹤管旋转接头的强度和刚度问题,在施加载荷情况下,通过有限元技术验证了旋转接头外套结构满足使用要求;

(4)基于adams的动力学仿真,通过鹤管末关节的运动分析进一步验证了文中所设计的补油鹤管满足了自主补油时的移动要求。