高压天然气管道水平定向钻弹性段相接方案研究

马超 MA Chao

(南京市燃气工程设计院有限公司,南京 210018)

0 引言

在高压天然气管道正常敷设过程中,新建管道与现状管道相接时主要考虑安全、经济、可操作性方面等因素,常规条件下在现状管道的水平开挖段相接,但受现场条件限制,非常规条件下存在水平定向钻弹性敷设段相接的情形,对安全、经济、可操作性等方面提出了一定挑战。对于埋地管弹性敷设段相接的应力计算,周伟平应用Solidworks 2003建立不同斜接角度的三位实体模型,然后将模型导入有限元软件COSMOS2004对斜接模型进行应力分析,计算结果显示斜接角度越大应力越大,管道口径越大,应力越大,但均未达到屈服应力。此外,张继龙等对天然气管道带气接、切线作业过程中产生的风险因素进行辨别,并提出相应的控制措施。本文以云密路(山庄路)高压燃气迁改工程为例,进行应力计算及风险分析,论述实施方案的可行性。

1 项目概况

1.1 项目背景

规划建设山庄路和云密路与现状D610高压天然气管道交叉,现状高压天然气管道与规划山庄路交叉段规划山庄路路面标高约为26.7m,现状燃气管道埋深标高约33m;现状高压天然气管道与规划云密路交叉段规划云密路路面标高约为28.6m,该段现状燃气管道埋深标高约35m;两段交叉处规划路面标高均低于该处现状高压管道埋深,如正常开挖,燃气管道出现悬空,因此在规划道路实施之前,需将本段燃气管道迁改。云密路为新建道路,南起龙翔大道,北至凤信路,长度约222m,标准红线宽33m;山庄路为新建道路,南起龙翔大道,北至凤信路,长度约235m,标准红线宽26.5m。现状管道与规划路相对位置关系详见图1。

1.2 迁改区域地质、水文条件

迁改区域为岗地地貌单元,第四系沉积土层主要是粘性土。下伏基岩为白垩系安山岩。自上而下岩土层分布为杂填土、填筑土、素填土、粉质黏土、强风化安山岩、中等风化安山岩。

孔隙潜水主要赋存于填土层中。勘探期间测得场地孔隙潜水稳定水位埋深在地面下0.50~12.90m(高程25.90~35.50m),地下水接受大气降水和地表水系的渗入补给,以径流和蒸发方式排泄,水位受季节性影响明显,水位变幅在1m以上。

1.3 现状高压天然气管道概况

现状高压管道设计压力为4.0MPa,管径为D610×11.9mm,管材为L415(X60),管道采用3PE加强级防腐直缝埋弧焊钢管。该段管道以水平定向钻穿越方式过云密路、西春路、机场二通道,入土点位于机场二通道西侧约450m,入土角8°,出土点位于西春路东侧约75m,出土角为6°,穿越段(云密路-西春路-机场二通道)出入土点间距约1500m,具体方案如图2。

1.4 高压天然气管道迁改设计方案

设计参数:本工程设计压力为4.0MPa,管径为D610×11.9mm,管材为L415(X60),管道采用3PE加强级防腐直缝埋弧焊钢管,与现状管道原设计各项参数保持一致,总长度约652.75m,其中水平定向钻出入土点间距639.15m。

此次设计起点为山庄路东侧108.58m,与现状高压天然气管道D610开挖段相接,该段管道覆土约2~3m;终点为云密路西侧150m与现状高压天然气管道D610水平定向钻穿越段相接。本次设计方案高压天然气管道与规划山庄路、云密路交叉时,采取水平定向钻穿越的方式敷设,入土点位于西春路东侧(云密路西侧),坐标为(X=326353.12,Y=338369.58),出土点位于山庄路东侧坐标为(X=326983.22,Y=338476.85),穿越段距离北侧垃圾中转站22.5m。

由图3图4可测得,相接点管道覆土约7.75m,接气点处管线为曲线段,相对较为平缓,现状斜接角度约为2°。

2 应力计算

根据《油气输送管道穿越工程设计规范》(GB 50423-2013),天然气管道受到的应力主要为以下几个部分:环向应力、轴向应力、弯曲应力,各项应力计算如下:

2.1 环向应力

环向应力包含由内压产生的环向应力和由土压产生的环向应力。

①内压产生的环向应力。

式中,σh为内压产生的环向应力,MPa;

p为管道设计压力,MPa;

ds为管道内径,mm;

δ为管道公称壁厚,mm。

②土压产生的环向应力。

式中,σHe为土压产生的环向应力,MPa;

KHe为钻孔方式土压力产生管道环向应力的刚度系数;

Be为土压力深埋影响系数;

Ee为土压力挖掘系数;

γ为土壤容重(kN/m3);

D为穿越管道外直径/m。

2.2 轴向应力

轴向应力分为管段轴向变形不受约束时轴向应力和管段轴向变形受约束时轴向应力。

①轴向变形不受约束时轴向应力。

式中,σa为轴向变形不受约束时轴向应力,MPa;

p为管道设计压力,MPa;

d为管道内径,mm;

δ为管道壁厚,mm。

②管段轴向变形受约束时轴向应力。

式中,σa为轴向变形受约束时轴向应力,MPa;

Es为弹性模量,MPa;

α为钢材的线性膨胀系数,m/(m·℃);

t1为管道安装闭合时的环境温度/℃;

t2为管道输送介质在穿越处的温度/℃;

μ为钢材的泊松比,取0.3;

σh为钢管的环向应力,MPa。

2.3 弯曲应力

弯曲应力为管道弹性敷设段产生的应力,计算公式如下:

式中,σb为弹性敷设曲率半径,MPa;

Eg为弹性模量,MPa;

D为钢管外径,mm;

R为弹性敷设曲率半径,mm。

穿越管段计算各单项应力后,应按照下式计算当量应力:

式中,∑σh为各作用产生的环向应力代数和,MPa;

∑σa为各作用产生的轴向应力代数和,MPa。

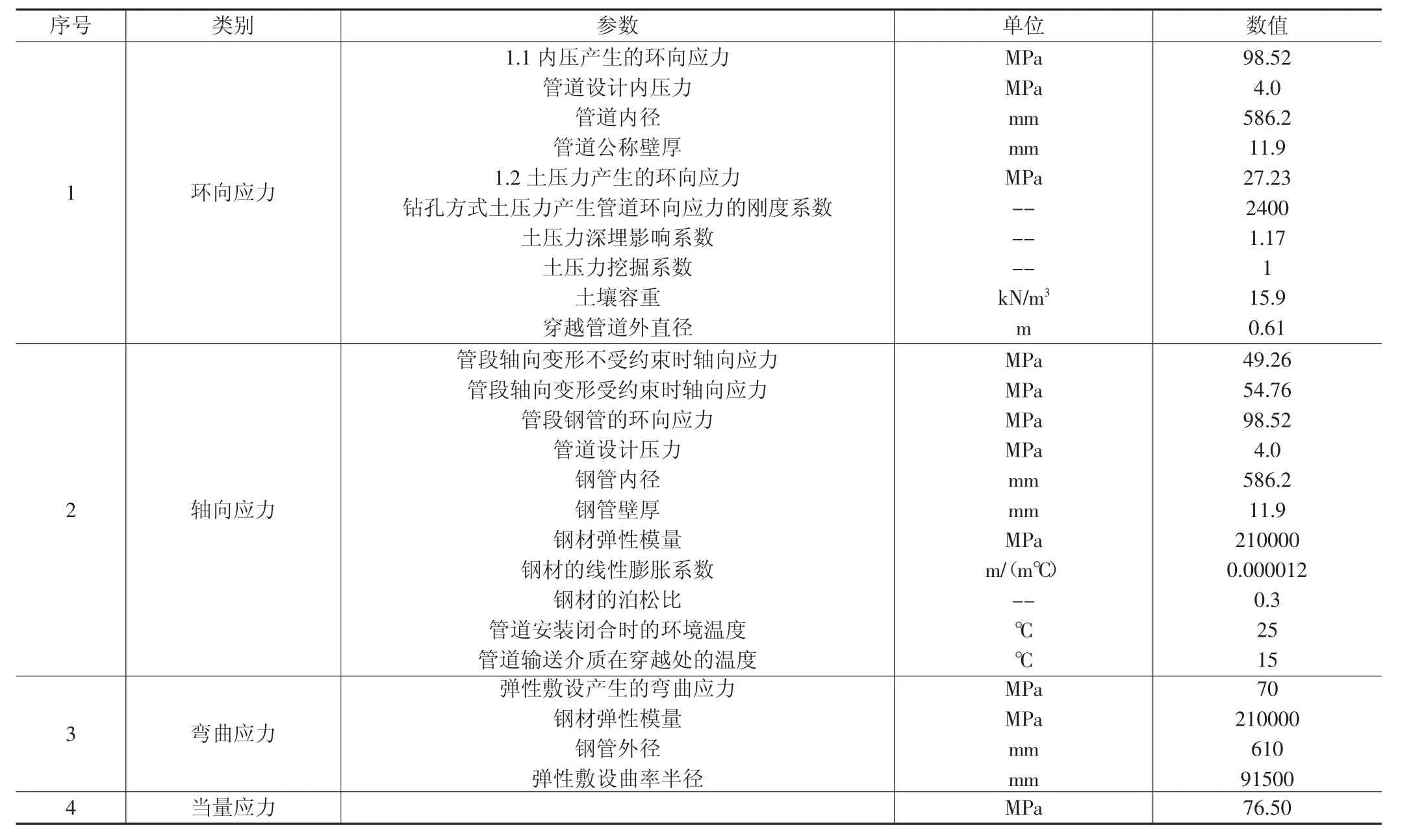

因资料的局限性及现状埋地天然气管道地下具体形态不完全明确,为避免其他因素干扰,考虑最不利情况进行计算,即考虑土压力产生的环向应力,考虑管段轴向变形受约束时轴向应力,计算弯曲应力时按照规范允许的最小曲率半径(1500D)。计算参数及结果如表1所示。

表1 应力计算一览表

通过以上计算数据可以看出,断管时当量应力约76.50mm,断管时管道应力释放,同时会发生位移,位移约0.36mm,无论是应力还是位移产生影响均较小。

3 主要风险因素识别及应对措施

设计方案中出土点(山庄路东侧)管道埋深浅,正常相接风险较小,本次主要考虑云密路西侧高压天然气管道相接的问题,本工程主要施工工序为:深基坑开挖→支护(打桩)→深基坑完成→封堵→断管→焊接→解除封堵→试压→回填。

在施工过程中主要风险集中如下:

①深基坑开挖带来的风险。

本工程管道中心埋深为7.75m,深基坑开挖深度超过8m,根据《软件谷下穿绕城公路工程勘察报告》,相接点地层岩性为强风化安山岩与粉质黏土过渡段,勘探期间测得场地孔隙潜水稳定水位埋深在地面下0.50~12.90m(高程25.90~35.50m)。在施工过程中可能遇到基坑整体失稳(滑坡和隆起)、支撑体系的强度破坏(支撑点的偏移和撑点滑动),导致边坡(护壁)渗漏、基坑边坡滑移、地面开裂、坍塌、基底隆起等现象。

应对措施:开挖时进行放坡并做支撑,土堆与作业坑四周空出安全间距,并制定应急预案,一旦发生坍塌,作业人员立即停止开挖,迅速撤离至作业坑上方,启动应急预案。

②深基坑内作业产生的风险。

为考虑经济性,深基坑内作业空间较为狭窄,尺寸为35×6m,在这个空间内需完成封堵、断管、焊接等一系列作业,机械吊装存在一定困难。此外深基坑部分位于地下水位线以下,作业时坑内稳定性不容易保障,具有一定风险。

应对措施:聘用有专业资质证书且经验丰富人员作业,按照操作作业规程规范作业,并设置排水设施及时排水。同时,用检测仪检测污染区天然气浓度和含氧量,保障深基坑安全作业环境。

③管道相接时应力释放产生的风险。

高压天然气管道在断管时,断口处应力瞬间释放,管道发生位移,管道产生的位移可能会对其他机械器具、人员造成危害,同时也会给管道对焊带来困难,存在不确定的安全风险。

应对措施:经过计算,高压天然气管道在断管时产生的位移非常小,影响有限,在采取保护措施后不会对机械器具、人员造成危害。因此在断管时应对工作人员做好相应防护,确保工作人员人身安全。

④经验缺失带来的风险。

经咨询中石油、中石化、江苏省天然气有限公司等单位,均未实施过在定向钻弹性敷设段相接的案例,缺乏实际案例及经验。

应对措施:选取施工经验丰富并有过类似作业的施工单位实施方案,编写施工组织方案并咨询行业内专家意见,取得一致性意见后方可实施。

⑤停气断供风险。

穿越西春路现状管道定向钻穿越段长度约1500m,在施工方案实施前,需将现状管道定向钻穿越段两端管道设置阀门,并关闭阀门,将该段天然气置换,保证相接段管道内无天然气。本段高压管道为南京市主干管,这种施工作业将出现一定时间和区域的停气断供。

应对措施:避开城市用气高峰期,在用气低谷时段施工作业,并迅速完成方案实施。

⑥相接点位覆土深度不详。

因竣工时间较早,管道沿线地面高程出现变化,西侧相接点原有高程数据不一定准确,两处相接点均需要根据现场开挖情况确定埋深,给现场施工作业带来一定困难。

应对措施:现场开挖前做好管线探测,测清现状高压天然气管道埋深及周边管线具体情况。同时,作业前挖探坑,若出现较大偏差,应根据现场开挖情况及时调整方案。

4 结论

通过计算结果可知,相接点处应力在许用应力范围内,实施高压天然气水平定向钻弹性敷设段相接实施方案在技术上具备可行性;通过对方案的风险辨识、并采取相应的应对措施,风险可控,该技术方案是可实施的。