复合喷丸强化对PH13 - 8Mo钢旋转弯曲疲劳寿命的影响

华 程,姚 兰,杨 屹,李 维,易吉豪

(1. 成都飞机工业(集团)有限责任公司,四川 成都 610092;2. 成都纺织高等专科学校,四川 成都 611731)

0 前 言

疲劳断裂是航空零部件发生失效的主要模式,且大多数零部件疲劳断裂时疲劳裂纹源在表面[1],为了航空零部件特别是关键重要件的延寿,工艺技术人员对提高航空零部件的疲劳强度和改善其疲劳性能做了大量的研究工作[2-8]。抗疲劳强化技术一直是航空高可靠性、长寿命必不可少的关键技术。其中,喷丸强化因具有成本低廉、效果显著和压应力场深的特点,同时零部件在喷丸强化过程中可以形成有效的残余压应力,对零部件表面进行形变强化不仅可以大大改善其疲劳性能,同时也可以显著提高应力腐蚀开裂抗力,因此表面喷丸强化能够有效地提高零部件使用的可靠性和耐久性。在传统的一次铸钢喷丸的基础上,采用复合喷丸强化,即先采用高强度铸钢喷丸再采用低强度陶瓷喷丸的二次喷丸的工艺,则能更进一步改善材料的表面完整性,植入更大的残余压应力,从而进一步地延长疲劳寿命。此前复合喷丸强化工艺在A - 100超高强度钢上已获得验证[9,10],复合喷丸强化已成为超高强度钢喷丸强化的一个发展方向。

PH13 - 8Mo(0Cr13Ni8Mo2Al)材料是一种马氏体沉淀硬化不锈钢,具有良好的耐蚀性、较高强度和断裂韧性,已在航空上大量用于制造疲劳关键零件[11-13],这些承力零件经常在高压、高载等恶劣条件下工作,再加上高强度合金材料突出的弱点是疲劳强度对应力集中敏感[14],其疲劳和可靠性问题引起高度重视。高玉魁等[15,16]研究了传统铸钢喷丸强化对PH13 - 8Mo不锈钢疲劳寿命的影响,而PH13 - 8Mo复合喷丸强化工艺研究尚未见报道。复合喷丸强化在高强度不锈钢上实施的抗疲劳响应效果如何值得研究,因此本工作针对PH13 - 8Mo常用的3种热处理状态H510、H540和H550,开展复合喷丸强化工艺研究,研究表面形貌、表面粗糙度和残余应力场等对疲劳性能的影响,以满足航空上对PH13 - 8Mo关键零件抗疲劳强化的迫切需求。

1 试 验

1.1 试验材料

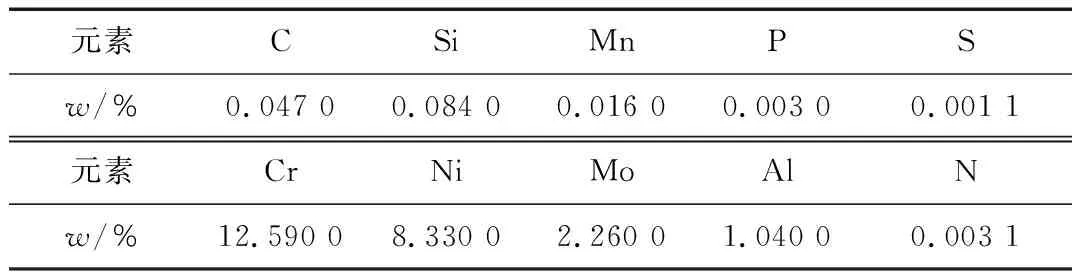

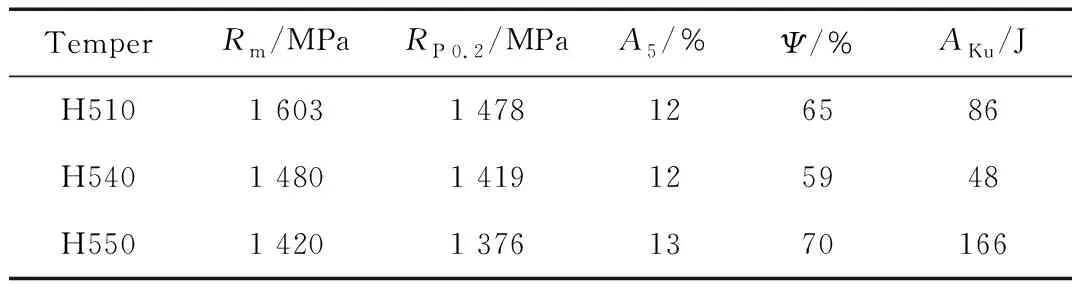

试验材料为PH13 - 8Mo -φ70 mm固溶状态钢棒,其化学成分实测值见表1。钢棒粗加工后进行最终热处理(固溶处理+冷处理+时效处理),其中固溶处理:925 ℃保温1 h;冷处理:0 ℃保温2 h;时效处理:H510、H540和H550分别对应510 ℃保温4 h,540 ℃保温4 h和550 ℃保温4 h。每种热处理状态加工3根纵向标准拉伸试棒,按GB/T 228.1-2010测试PH13 - 8Mo钢最终热处理后的力学性能(抗拉强度Rm、规定塑性延伸强度RP 0.2、断后伸长率A5、断面收缩率Ψ、冲击值AKu)平均值见表2。

表1 PH13 - 8Mo钢的化学成分(质量分数) %

表2 PH13 - 8Mo钢最终热处理后的力学性能

1.2 试验方案

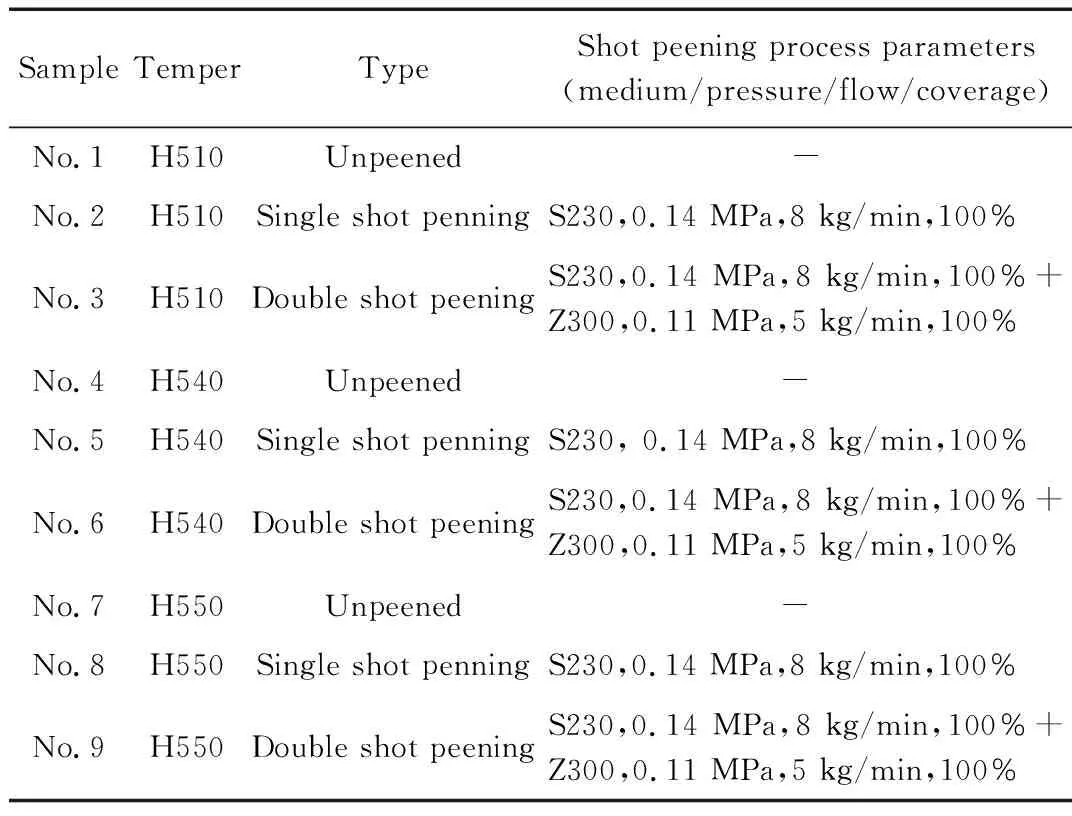

将最终热处理后的PH13 - 8Mo棒材分别加工成15 mm×15 mm×20 mm板型的试样和如图1所示的旋转弯曲试样。板型试样用于表面形貌、表面粗糙度和残余应力场的测试,应力集中系数Kt=1和Kt=2的旋转弯曲试样用于疲劳寿命的测试,获得喷丸工艺在不同的应力集中系数下的疲劳增益响应。板型试样和旋转弯曲试样按表3的要求进行喷丸后对比测试,每种喷丸状态至少测试5根疲劳试样。采用TRAALTECHNIE数控气动式喷丸机喷丸,使用的弹丸为铸钢丸S230和陶瓷丸Z300,具体喷丸强化参数见表3。

表3 PH13 - 8Mo钢喷丸工艺参数

1.3 测试方法

用Zeiss sigma300扫描电镜观察板型试样的受喷表面和旋转弯曲疲劳试样的断口。板型试样受喷表面采用FTS - i120表面轮廓仪进行表面粗糙度测试。将板型试样电解抛光,并采用iXRD - Combo型X射线残余应力分析仪进行残余应力测试。在不同应力水平下,在PQ6 - 9旋转弯曲疲劳试验机上按HB 5152-1996进行疲劳性能测试。

2 试验结果与讨论

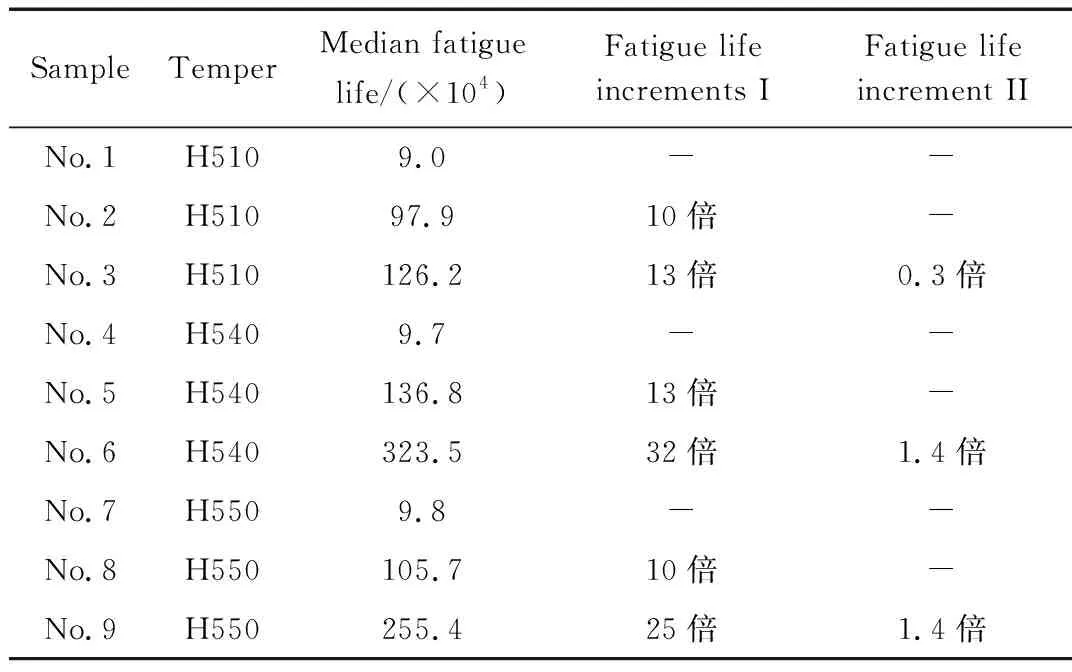

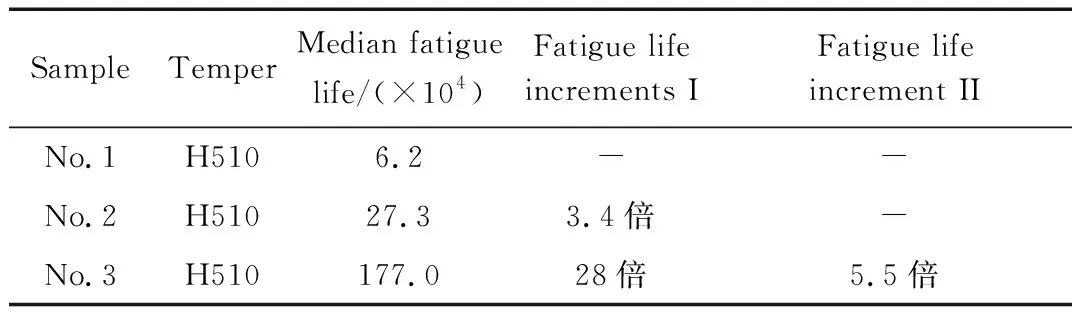

表4为不同的喷丸工艺条件下,Kt=1旋转弯曲试样的疲劳寿命测试结果(最大应力σmax=800 MPa,循环特征R=-1)。表5为不同的喷丸工艺条件下,Kt=2旋转弯曲试样的疲劳寿命测试结果(σmax=550 MPa,R=-1)。特别说明,对于Kt=1疲劳试样,复合喷丸相对一次喷丸而言,H540状态和H550状态的增益在1倍以上,而H510的只有0.3倍,因此补充H510的Kt=2状态下的寿命增益相比,因为通常应力集中系数越大,喷丸增益效果越明显。表4和表5中的寿命增益I为“一次喷丸试样中值疲劳寿命”减去“未喷丸试样中值疲劳寿命”再除以“未喷丸试样中值疲劳寿命”,寿命增益II为“复合喷丸中值疲劳寿命”减去“一次喷丸中值疲劳寿命”再除以“一次喷丸中值疲劳寿命”。

表4 PH13 - 8Mo钢Kt=1旋转弯曲疲劳寿命对比

表5 PH13 - 8Mo钢Kt=2旋转弯曲疲劳寿命对比

由表4可见,PH13-8Mo采用喷丸强化延长材料疲劳寿命潜力较大,H510、H540和H550状态下试样经过一次喷丸强化,旋转弯曲疲劳试样(Kt=1)的中值疲劳寿命至少延长了1个数量级,经复合喷丸后的试样,在一次喷丸的基础上疲劳寿命获得进一步的延长,其中H540和H550状态的疲劳寿命均延长1倍以上,而H510状态复合喷丸较一次喷丸的疲劳寿命提升相对较少,仅提升0.3倍。但从表5可知,当应力集中系数为Kt=2时,H510状态复合喷丸较一次喷丸的疲劳寿命增益显著,提升了5.5倍。

疲劳断裂属于“表面起裂引发的断裂”,它往往不取决于基体材料的显微组织结构,而取决于材料的表面状态。喷丸强化可改善材料表面形貌、表面粗糙度和表层残余应力场。复合喷丸强化较一次喷丸强化获得的疲劳寿命增益效果均与此有关。

在表面形貌方面,机械加工零件的表面往往留有较深的加工刀痕,尤其是一些加工难度大、结构复杂的零件或部位,如内腔、异型面等加工,在成形后肉眼看见显著的加工刀痕。研究表明[17,18],零件发生疲劳断裂,裂纹源往往萌生在这些加工刀痕的地方,这是由于加工刀痕相当于在零件表面的微小缺口,这些缺口虽然深度不大,但是宽度却很窄,从力学角度分析,在外载作用下这些小缺口将会引发较大的应力集中。因此对于喷丸而言,最基本的要求是掩盖加工刀痕,即喷丸处理后的加工刀痕应被弹丸冲击弹坑所取代。图2为不同喷丸工艺下,板型试样受喷表面形貌。由图2可见,对于H510状态,一次喷丸能够掩盖加工刀痕,经复合喷丸后表面更加平整。而对于H540和H550状态,一次喷丸后无法完全掩盖加工刀痕,这可能与弹丸及受喷材料的匹配有关,经复合喷丸后加工刀痕减轻,且表面更加平整。表面状态越差,喷丸强化效果越显著[19],这也是H540和H550状态的复合喷丸相对铸钢喷丸疲劳寿命增益更显著的原因之一。同理,材料的应力集中系数增加,强化增益效果随之显著增加,与一次喷丸强化相比,Kt=2复合喷丸强化的增益效果也显著优于Kt=1的。

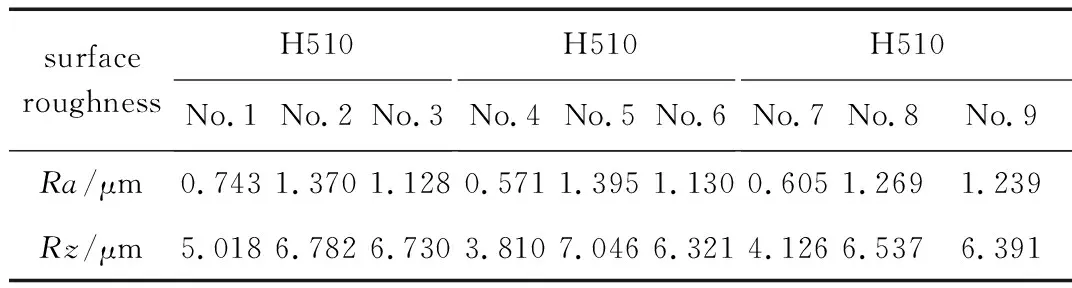

在表面粗糙度方面,一般来说,表面粗糙度越大,应力集中越严重,材料的疲劳寿命会随之降低。表6为不同喷丸工艺条件下,板型试样受喷表面粗糙度。由表6可知,PH13 - 8Mo材料在3种热处理状态下,复合喷丸表面粗糙度均略优于一次喷丸。

表6 不同喷丸工艺条件下板型试样受喷表面粗糙度

在残余应力场方面,图3为在不同喷丸条件下,H510状态板型试样残余应力场分布。

由图3可知,未喷丸试样的残余压应力值小,深度约为100 μm。一次喷丸强化后,试样近表层(0~200 μm)的残余压应力值大幅增加。增加复合喷丸后,又进一步增加了试样近表层(0~250 μm)的残余压应力值。

图4为510状态试样疲劳断口裂纹萌生位置的SEM形貌。在试样工作端截面,旋转弯曲疲劳应力呈梯度分布,即表面应力高,内部应力低。未喷丸试样表面由于存在加工痕迹的应力集中,疲劳裂纹首先在表面萌生,见图4a。而经一次喷丸或复合喷丸后,在近表层植入更深的残余压应力,从而有效降低试样表面受到的有效循环拉应力,表面应力集中降低,如图4b和4c所示,疲劳薄弱点由试样表面转移到试样次表层,即提高了疲劳裂纹萌生的外加载荷门槛值,因此试样的疲劳性能提高1个数量级。

3 结 论

(1)与未喷丸相比,PH13 - 8Mo钢喷丸强化后的疲劳寿命至少延长1个数量级。

(2)与一次喷丸相比,PH13 - 8Mo钢复合喷丸后的表面粗糙度和表面形貌均较优。

(3)与一次喷丸相比,复合喷丸对PH13 - 8Mo钢残余应力场的影响主要是来自于复合喷丸增加了近表层的残余压应力值。

(4)与一次喷丸相比,H540和H550状态的复合喷丸的疲劳增益效果显著优于H510状态。在σmax=800 MPa,R=-1条件下,H510、H540和H550状态Kt=1旋转弯曲疲劳寿命分别延长了0.3倍、1.4倍和1.4倍。

(5)与一次喷丸相比,Kt=2复合喷丸增益效果显著优于Kt=1。在σmax=550 MPa,R=-1条件下,Kt=2旋转弯曲疲劳寿命延长了5.5倍。