无溶剂耐温耐磨环氧涂料的研制及性能研究

冯增辉 , 刘兰轩, 汪 洋, 吴东恒, 田志强, 周闻云,陶加法

(1. 武汉材料保护研究所有限公司,湖北 武汉 430030;2. 特种表面保护材料及应用技术国家重点实验室,湖北 武汉 430030;3. 陆军工程大学军械士官学校,湖北 武汉 430000;4. 中车长江车辆有限公司,湖北 武汉 430212)

0 前 言

随着机械工业的不断发展,对工程材料、机械构件的服役要求不断提高,材料表面的腐蚀磨损问题也日益突出,成为机械设备零部件失效的主要形式之一[1-3]。涂层作为解决设备腐蚀及磨损问题最有效的防护手段之一,也存在着材料功能性不足、环境耐受性和耐久性较差等问题,因此提高防护涂层的综合性能以适应日愈严苛的服役工况,成为了当下机械工业领域涂层防护的研究重点[3,4]。随着环保法规的不断加严,传统的溶剂型涂料制备及涂装过程中溶剂挥发造成的空气污染严重危害人体健康,已逐渐被水性体系、无溶剂体系、高固体分体系等环保性涂料所替代[5-8]。

本工作针对150 ℃条件下气压传动系统中活塞对磨造成的蒸汽管道内壁腐蚀磨损问题,设计了以无溶剂改性环氧树脂为基体,聚四氟乙烯为润滑填料,磷酸锌、三聚磷酸铝为防锈颜料及其他功能助剂组成的无溶剂环氧涂料,优选无溶剂型脂环族环氧树脂与酚醛环氧树脂复配,研究其最佳复配比例,采用低表面能聚四氟乙烯粉末作为耐温润滑填料,添加KH-560硅烷偶联剂配合润湿分散剂以增强聚四氟乙烯颗粒与环氧树脂的界面粘结,制备出耐温性及耐磨性良好的无溶剂环氧涂料。

1 试验部分

1.1 试验主要原料及设备

无溶剂脂环族环氧树脂(TH520、TH500;P56;E-031)、酚醛环氧树脂(J-129)、聚四氟乙烯PTFE粉末(粒径为2μm、7μm)、固化剂(D3650)、磷酸锌、三聚磷酸铝、润湿分散剂(DISPONER 9250、904S、910)、增稠剂(有机土;J-688、AW-907、RYC)、消泡剂(DISPONER 6800)、KH-560。

WDW-5型万能试验机、篮式砂磨机、高速搅拌机、MXD-02型摩擦系数仪、LSA 60型水接触角测量仪、DHG-9070A型鼓风式烘箱、Discovery HR-2型旋转流变仪、热流型差示扫描量热仪、热重分析仪、TABER 5135型磨耗试验机等。

1.2 涂料配方设计及制备

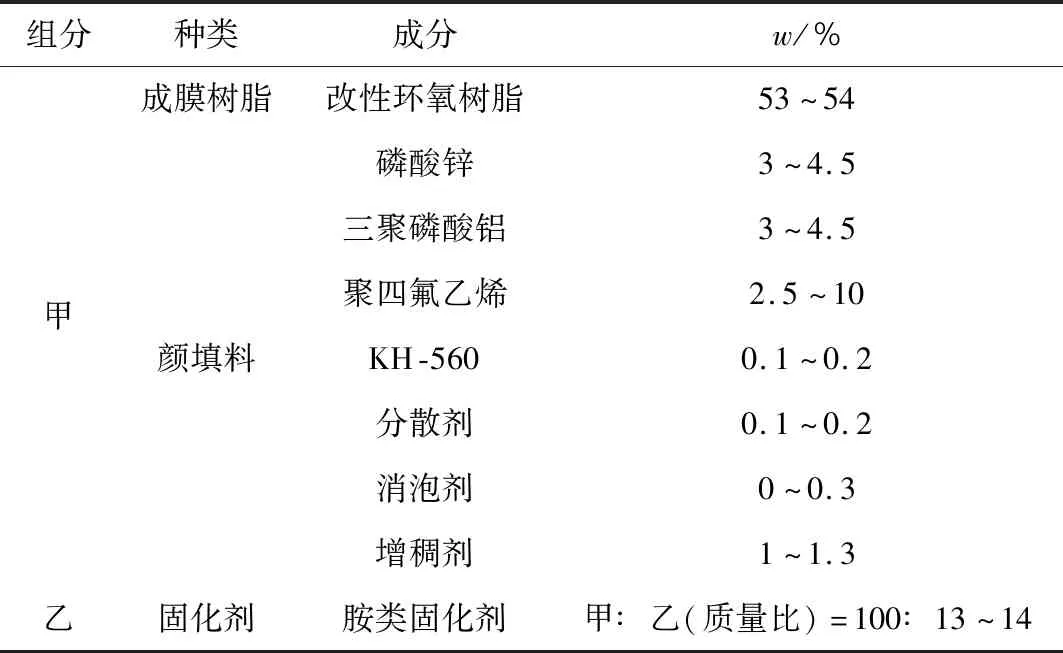

由于涂层长期服役温度达到150 ℃,且在运行时与活塞杆之间存在较为严重的磨损问题,故要求设计的涂层具有强度高、韧性好、耐蚀性好、耐热老化性好、耐磨性好等特点,考虑设计以脂环族环氧树脂为主,酚醛环氧树脂为辅的共混改性树脂体系,脂环族环氧树脂因其环氧基团在碳环上交联后分子密度更高而可提供更高的强度和耐介质性能;酚醛环氧树脂的耐温性和柔韧性较好,极性基团与金属基材的附着力更高,二者复配后可提高材料的韧性和附着力[9]。同时,优选高润滑填料聚四氟乙烯降低涂层表面能,减少涂层表面摩擦系数,从而提升涂层的耐磨损性能[12,13]。另外,以磷酸锌和三聚磷酸铝复配作为防锈颜料,可进一步提升涂层的耐腐蚀性能。综上所述,无溶剂耐温耐磨环氧涂料配方设计见表1。

表1 无溶剂耐温耐磨环氧涂料配方Table 1 The formulation of solvent-free,temperature-resistant and wear-resistant epoxy coating

涂料的制备工艺流程如图1所示。

先将颜填料与树脂混合,加入分散剂、增稠剂进行研磨,研磨过程中逐步加入消泡剂,研磨至规定细度后,加入硅烷偶联剂对漆料进行分散,分散过程中视情况加入消泡剂,最后过滤封装。

1.3 涂料及涂层性能测试

在氮气保护下以不同升温速率对试样进行DSC扫描,扫描范围为25~350 ℃,氮气流量为50 mL/min;涂层试样按照GB/T 9271-2008“色漆与清漆 标准试板”要求制备;涂层性能测试按照相关标准进行:柔韧性参照GB/T 1731-1993“漆膜柔韧性测定法”,拉开法测附着力参照GB/T 5210-2006“清漆和色漆 拉开法附着力试验”,划格法测附着力参照GB/T 9286-1998“清漆和色漆 漆膜的划格试验”,硬度参照GB/T 6739-2006“色漆和清漆 铅笔法测定漆膜硬度”,拉伸强度参考GB/T 228.1-2010“金属材料 拉伸试验 第1部分:室温试验方法”,弯曲强度参考GB/T 232-2010“金属材料弯曲试验方法”,磨耗质量参照GB/T 1768-2006“色漆和清漆 耐磨性的测定 旋转橡胶砂轮法”,水接触角参照GB/T 30693-2014“塑料薄膜与水接触角的测量”,摩擦系数参照GB 10006-1988“塑料薄膜和薄片摩擦系数测定方法”,耐液体介质参照GB 9274-1988“色漆和清漆 耐液体介质的测定”。

2 结果与讨论

2.1 改性环氧树脂复配比例及性能

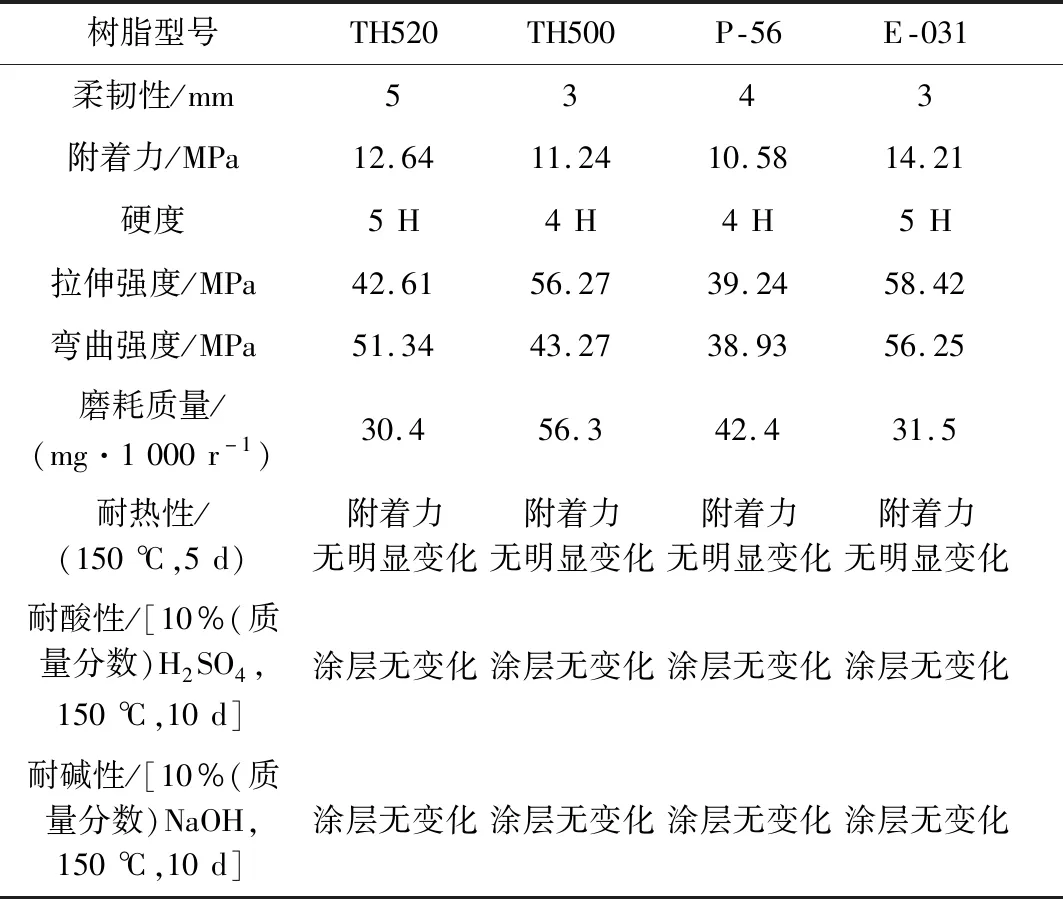

首先筛选了4款脂环族环氧树脂,采用同一种常温固化剂进行固化制样,对其力学性能进行对比分析,基本性能测试结果如表2所示。

表2 脂环族环氧树脂性能测试结果Table 2 The performance test results of alicyclic epoxy resin

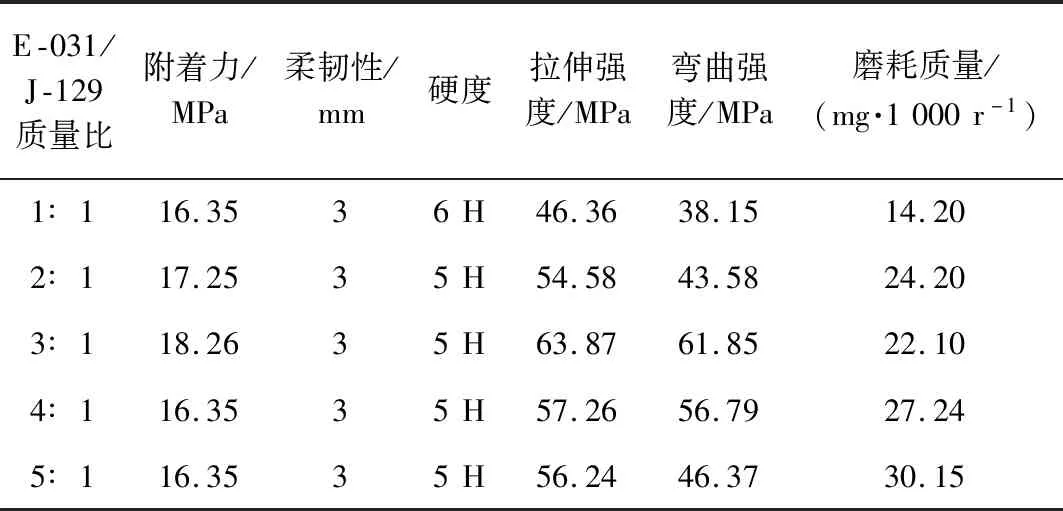

从表2中可以看出,脂环族环氧树脂体系固化后的理化性能均较好,满足涂层设计的基本要求,但相对而言,E-031树脂固化后的涂层相比于其他树脂体系综合性能更佳,故优选E-031树脂作为主体树脂之一。考虑到该树脂涂层与基材附着力不高,另选择与脂环族环氧树脂体系相容性好、耐温性好且与基材附着力高的酚醛环氧树脂J-129与其进行复配,并对不同复配比例的树脂涂层性能进行了对比评价,其结果如表3所示。

表3 不同E-031/J-129复配比例树脂涂层性能测试结果Table 3 The performance test results of resin coating with different compound proportion of E-031 and J-129 resin

从表3中可以看出,酚醛环氧树脂的加入对原树脂涂层的性能有明显的增强作用,有效提升了复配树脂涂层的综合力学性能。当二者复配比例为3∶1时,复配树脂涂层与基材的附着力更好,拉伸强度与弯曲强度更高,虽然对树脂涂层耐磨性的提升不是最佳的,但在可接受范围内,后续可通过添加润滑填料进一步提升涂层的耐磨性。

考虑到2种树脂的耐热性有一定差异,对复配后树脂的耐热性进行了热失重分析(TGA),其结果如图2所示。由图2可知,随温度上升,复配树脂出现了2个较明显的热失重峰,288.02 ℃为第一阶段的热失重峰,该阶段失重率达到64.24%,分子主体结构发生热分解,448.26 ℃为第二阶段的热失重峰,该阶段树脂失重率达到32.17%,最后残炭率为3.426%,说明复配后树脂本身的耐热性较好,固化后耐热性能还将进一步提升,满足150 ℃下的工况要求。

2.2 复配树脂体系固化工艺

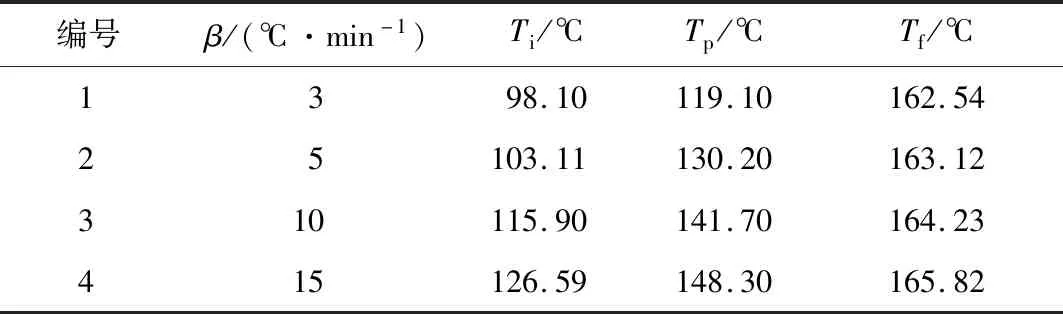

为了确定固化工艺的最佳固化温度,采用不同升温速率进行DSC扫描,得到不同升温速率下的DSC曲线如图3所示,由此得出热力学数据如表4所示。

表4 不同升温速率下DSC扫描结果热力学数据Table 4 The DSC scan results of different heating rates

由图3、图4和表4可以看出,随着升温速率的增大,固化反应的放热峰的峰底温度Ti、峰顶温度Tp和峰终温Tf均升高,放热曲线向高温方向移动,主要是由于随着升温速率的加快,单位时间产生的热效应变大,热惯性变大,产生的温度增加,从而使固化反应曲线放热峰向高温方向移动且变高。采用外推法对不同升温速率下放热峰的峰底温度Ti、峰顶温度Tp和峰终温度Tf分别对应升温速率β作图见图4,通过线性拟合外推到β=0 ℃/min时的Ti、Tp、Tf,分别定义三者为凝胶温度Tgel、固化温度Tcure和后处理温度Ttreat,即得到Tgel为91.22 ℃,Tcure为115.75 ℃,Ttreat为162.50 ℃。为确保固化完全,同时为提高生产效率,选择在比凝胶温度高10 ℃左右但比固化温度低的温度范围内预固化一段时间,让涂层表面流平,然后再在Tcure和Ttreat之间的温度范围内再固化一段时间,让涂层固化完全,针对本树脂体系选择的固化工艺为100 ℃/1 h+130 ℃/3 h。

2.3 聚四氟乙烯的粒径与用量对涂层性能的影响

在前述的研究基础上筛选聚四氟乙烯,选择了2种粒径的聚四氟乙烯粉末按照其占树脂总质量的不同质量分数加入树脂中,制备涂膜后,利用磨耗仪进行5 000 r磨损试验,测试涂膜表面磨损前后的水接触角,以初步评价聚四氟乙烯对涂膜表面能的影响,测试结果如图5所示。从图5中可以看出,聚四氟乙烯的加入可明显降低磨损后涂膜的表面能,随着聚四氟乙烯用量的增加,涂膜磨损后的水接触角逐渐增加,其用量为7%时水接触角最大,对比2种粒径聚四氟乙烯对涂膜的影响情况,粒径为2 μm的聚四氟乙烯具有更好的降低表面能的作用。为进一步考察聚四氟乙烯对涂层摩擦系数的影响,考察了2种粒径的聚四氟乙烯粉末按照其占树脂总质量的不同质量分数加入树脂中,制备涂膜后测试其滑动摩擦系数,测试结果如图6所示。

从图6中可以看出,随着PTFE用量的增加,采用2 μm粒径PTFE制备的涂层的摩擦系数先下降再升高最后下降,而采用7 μm粒径PTFE制备的涂层的摩擦系数持续下降后趋于平稳,同等用量的情况下,采用粒径较小的PTFE制备的涂层的摩擦系数更低,说明聚四氟乙烯对涂层的润滑效果有明显提升,但并不是用量越高,提升效果越好,因其表面能较低,与树脂的相容性差,比重相对树脂较低,在涂层固化过程中易团聚析出,导致涂层表面摩擦系数增大,故优选2 μm粒径的聚四氟乙烯粉末作为该涂料体系的润滑填料。

2.4 硅烷偶联剂的筛选及性能

考虑到涂料体系中颜填料种类及用量较多,在涂层固化过程中,颜填料粒子填充在树脂交联形成的三维网络结构中,当涂层中树脂与颜填料界面粘接力较弱时,无法起到很好的补强效果,反而会成为界面缺陷,影响涂层的力学性能,因此,为保证添加颜填料后树脂的力学性能,并保证发挥相应颜填料的补强效果,考虑添加偶联剂,增强颜填料与基体树脂的的界面连接[14],针对目前采用的环氧/胺基固化体系,采用KH-560硅烷偶联剂(γ-缩水甘油醚氧丙基三甲氧基硅烷),考察了偶联剂的用量(占配方总质量)对涂层力学性能(拉伸强度、弯曲强度、附着力)的影响,三者测试结果如图7~9所示。从图7~9中可以看出,添加偶联剂后,涂层材料的拉伸强度、弯曲强度及附着力均有一定的提升,一般认为,界面上硅烷偶联剂水解生成的3个硅羟基中只有1个与颜填料键合;剩下的2个硅羟基,或与其他硅烷中的硅羟基缩合,或呈游离状态,其中游离的硅羟基与金属基材表面的羟基脱水缩合形成共价键,连接后进一步提升了涂层与基材的附着力。而硅烷偶联剂另一端的环氧基可与树脂固化剂进行开环聚合,键接到环氧树脂分子链上,因此通过该硅烷偶联剂可使界面性能差异较大的颜填料与环氧树脂界面偶连起来,从而提高涂层材料的力学性能并增加界面的粘结强度。随着硅烷偶联剂用量的增加,材料的拉伸强度增大到一定程度后趋于平稳,弯曲强度和附着力出现先增大后减小的趋势,主要是由于该涂料体系成分复杂,界面极性差异较大,KH-560与颜填料界面的有效粘结有限,无法完全达到覆盖所有颜填料表面的理想状态,更多的偶联剂自身水解缩聚或参与固化反应,其反应生成的水分无法完全排出,反而会导致材料力学性能下降,因此,控制KH-560的用量在0.15%±0.50%范围内时,涂层材料力学性能更佳。

2.5 涂料及涂层的综合性能评价

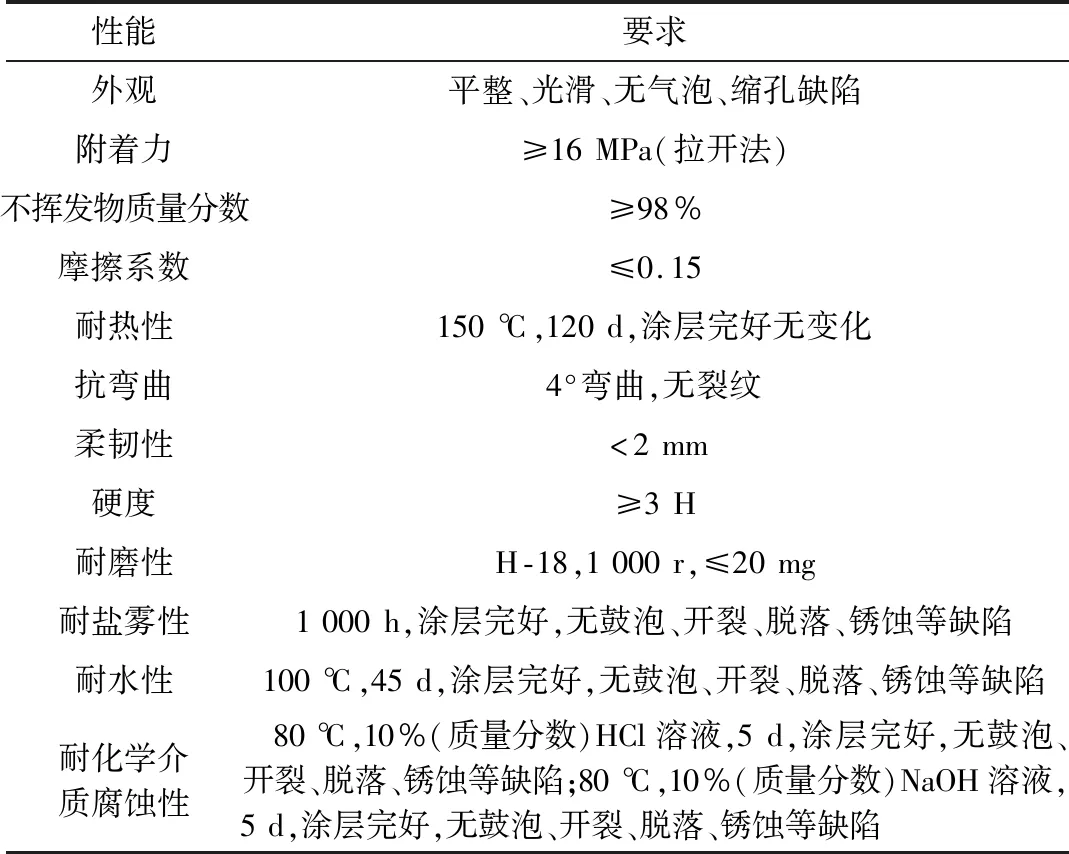

在以上研究的基础上,最终制备出了工艺成熟且性能稳定的涂层,对其进行性能评价,完全能达到如表5所示的技术要求。

表5 无溶剂耐温耐磨环氧涂层性能要求Table 5 The performance requirements for solvent-free,temperature-resistant and wear-resistant epoxy coating

3 结 论

以E-031脂环族环氧树脂与J-129酚醛环氧树脂的共混改性树脂作为成膜主体树脂,以磷酸锌、三聚磷酸铝作为防锈颜料,优选2 μm粒径的PTFE作为润滑填料,添加KH-560硅烷偶联剂、增稠剂、消泡剂等功能助剂,制备出满足150 ℃下长期使用且综合性能优良的无溶剂耐温耐磨涂料,为150 ℃温域管道内壁的耐磨防护提供了技术支持。