磁铁矿二段磨陶瓷球磨矿特性研究*

王小玉 李志朝 袁程方 余 超 程 俊 吴彩斌 刘 军

(1.安徽马钢罗河矿业有限责任公司;2.江西理工大学资源与环境工程学院;3.中钢集团马鞍山矿山研究总院股份有限公司)

磨矿是选矿中的重要组成部分,据统计,磨矿作业的耗电量在20 kW·h/t以上,占选矿厂总耗电量的50%以上[1-3]。磨矿作业是一项能耗高、效率低的作业[4-5],尤其是在当前“双碳”政策和企业限电生产的背景下,如何充分发挥磨矿作业的作用[6],优化磨矿过程[7],在最小的能耗下获得最佳矿物解离[8]和入选前的均匀粒度及轻度过粉碎[9],提高磨矿效率[10]及降低磨矿运行成本[11]一直是选矿厂长期而艰巨的任务,也是选矿科技工作者研究的重大课题。

陶瓷球作为一种新兴的磨矿介质,近年已逐步应用于磨矿领域[12-13]。吴志强等[14]对陶瓷球作磨矿介质的能耗与粒度分布特征进行研究,发现陶瓷球磨矿生产能力比不上钢球,但陶瓷球具有比重轻、能量利用程度大、磨矿产品中过粉碎更轻的优点;韩彬等[15]对都龙矿区复杂多金属进行细磨研究,结果表明陶瓷球有效提升了磨矿效率,铜粗精矿再磨细度达到了-0.037 mm80%以上,且无铁离子干扰,很好地改善了选矿指标;赖俊全等[16]对比分析了陶瓷球和钢锻研磨不同粒级给矿产品下的磨矿特性,发现陶瓷球磨矿产品中0.010~0.074 mm粒级产率变化比较集中,而钢锻的粒级产率变化比较离散。为此,以罗河铁矿二段磨给矿产品为研究对象,探讨磁铁矿二段磨中陶瓷球替换钢球作磨矿介质的磨矿特性,分析其工业化应用的可行性。

1 试验样品与设备

1.1 试验样品

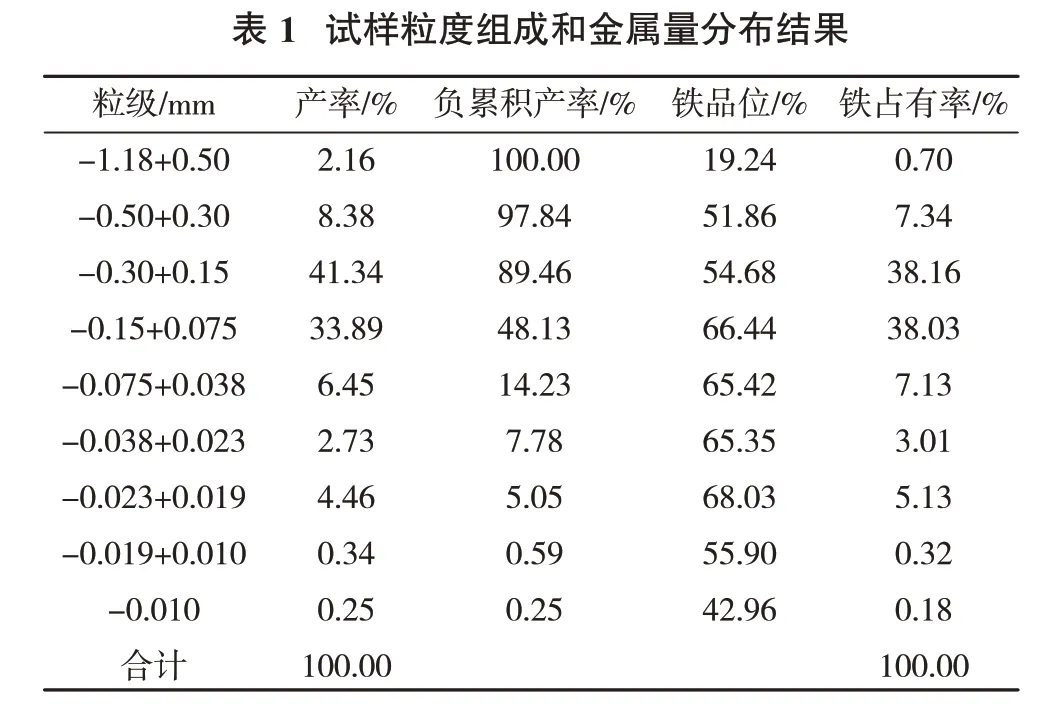

试样为罗河矿业二段磨给矿产品,试样晾干后缩分制成500 g一袋,同时采用环堆十字分割法取代表样,进行粒度组成和金属量分布筛析,结果见表1。为了便于对磨碎后产品质量进行分析,根据磁铁矿磁选分离的共性,定义+0.15 mm粒级为欠磨粒级,表征欠磨情况;0.019~0.15 mm粒级为合格粒级,表征适合磁选分离粒级;-0.019 mm粒级表示过磨粒级,表征过磨情况。

?

由表1可知,试样-0.075 mm粒级产率为14.23%,其中+0.5 mm粒级产率仅为2.16%,没有大颗粒,给矿粒度组成较细;合格粒级产率为47.54%,铁占有率达53.29%;铁品位随着粒度变细逐渐上升,但-0.019 mm粒级品位下降,说明样品中含铁矿物为易碎矿物,磨矿过程易发生过粉碎现象;铁金属量主要在0.075~0.30 mm粒级分布,占有率高达76.20%,故磨矿作业的主要任务为对该粒级产品进行有效破碎。

1.2 试验设备

1.2.1 球磨机

试验用球磨机为武汉探矿机械厂7.5 L的XMBϕ200×240型磨机(图1),转速110 r/min。

1.2.2 纳米陶瓷球

试验用纳米复合陶瓷球(以下简称陶瓷球)为景德镇百特威尔新材料有限公司生产的高硬度、高耐磨纳米氧化铝陶瓷球。该陶瓷球主要成分为Al2O3,密度3.7 g/cm3,莫氏硬度为9。经试验室研究得出,该陶瓷球具有高耐磨性,其磨耗是一般陶瓷球的20%左右、钢球的12.5%左右;磨耗与氧化锆球相当,价格是氧化锆球的三分之一左右;其主要直径规格有50,40,35,30,25,20,15 mm(图2)。

1.2.3 钢 球

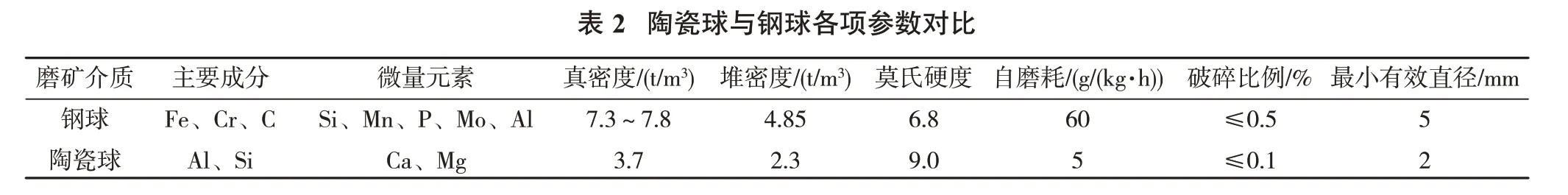

试验用钢球为河北刚诺新材料股份有限公司生产的钢球,主要直径规格有50,40,30,25,20,15 mm(图3)。陶瓷球与钢球的材料特性及各项参数对比见表2。

3 钢球磨矿特性

磁铁矿二段磨常规磨矿介质为钢球,为全面分析陶瓷球磨矿特性,以钢球磨矿特性为参考对比组,进行钢球磨矿时间、浓度和钢球充填率的条件试验。

3.1 磨矿时间条件试验

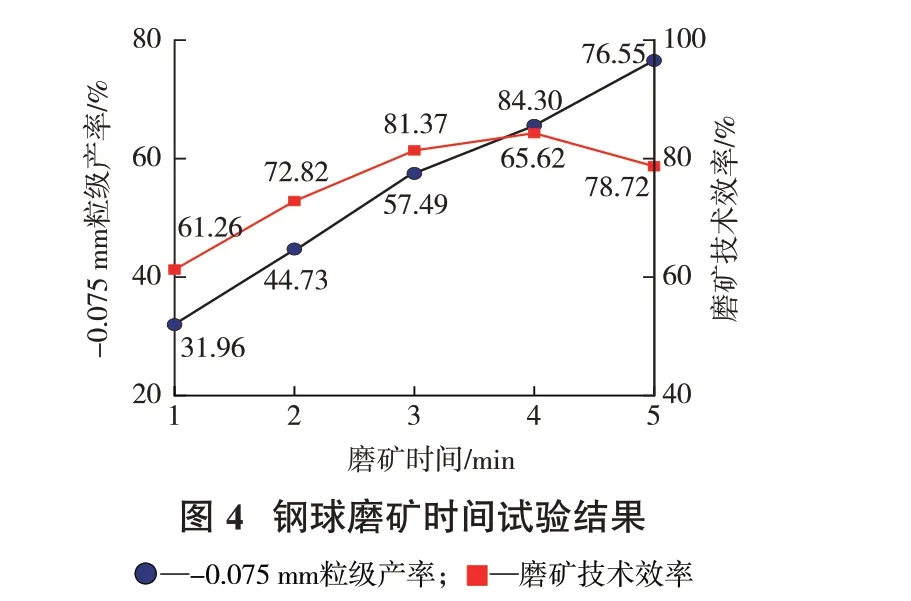

每次磨矿量500 g,钢球充填率28%,磨矿质量浓度67%,钢球装球制度ϕ30 mm∶ϕ25 mm∶ϕ20 mm比为20%∶30%∶50%,混合球径23.5 mm,磨机转速110 r/min,进行磨矿时间试验,其中-0.075 mm粒级产率与磨矿技术效率变化趋势见图4。

?

由图4可见,随着磨矿时间的延长,磨矿产品中-0.075 mm粒级产率与磨矿技术效率增加;但当磨矿时间超过4 min时,磨矿技术效率不增反降,过磨粒级增加过多;说明使用纯钢球磨矿在磨矿分级循环过程中,长时间磨矿作用下过磨情况严重;为了便于与陶瓷球进行对比,后续钢球磨矿试验选取磨矿时间为3 min。

3.2 磨矿浓度条件试验

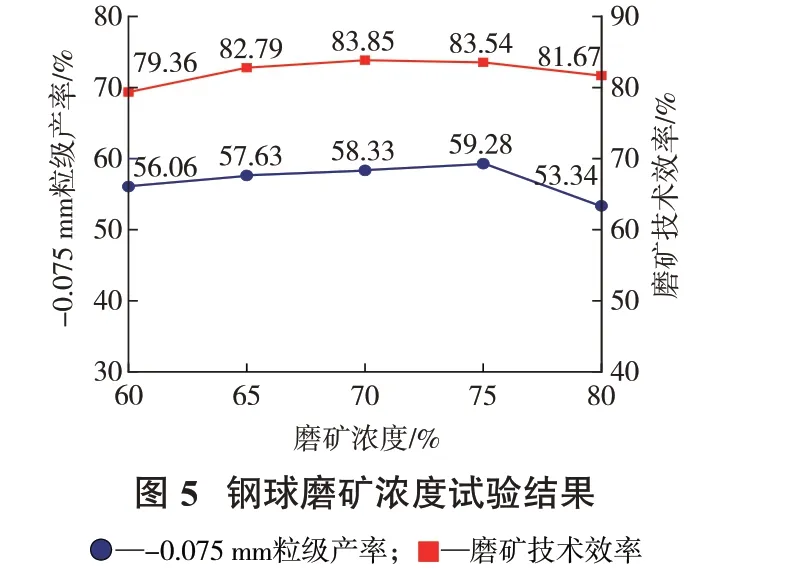

固定磨矿时间3 min,进行磨矿浓度试验,-0.075 mm粒级产率与磨矿技术效率变化趋势见图5。

由图5可见,钢球磨矿规律与陶瓷球磨矿规律高度相似,随着磨矿浓度上升,磨矿效果逐渐提升;当磨矿浓度为75%时,磨矿效果最佳,-0.075 mm粒级产率为59.28%,磨矿技术效率为83.54%;当磨矿浓度超过75%时,磨矿效果下降。

3.3 钢球充填率条件试验

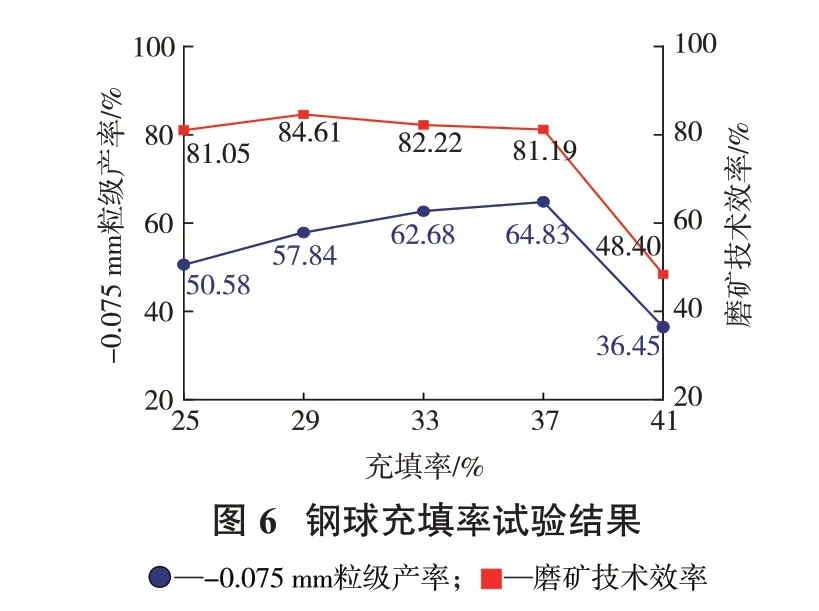

固定磨矿时间3 min、磨矿浓度75%,进行钢球充填率试验,-0.075mm粒级产率与磨矿技术效率变化趋势见图6。

由图6可见,随着充填率增加,钢球数量增加,-0.075 mm粒级产率呈上升趋势,但磨矿技术效率呈下降趋势,说明钢球高充填率下,过磨程度加重;当充填率超过37%时,磨矿效果降低,此时充填率过高,对于试验球磨机来说,钢球的抛落运动受到影响,从而削弱了用于磁铁矿破碎的冲击作用力。

4 陶瓷球磨矿特性

在钢球磨矿特性研究的基础上,进行陶瓷球磨矿特性研究。为了全方位分析陶瓷球磨矿特性,了解陶瓷球级配对磨矿特性的影响,增加陶瓷球装球制度条件试验,并在此基础上进行陶瓷球磨矿时间、浓度和陶瓷球充填率的条件试验。

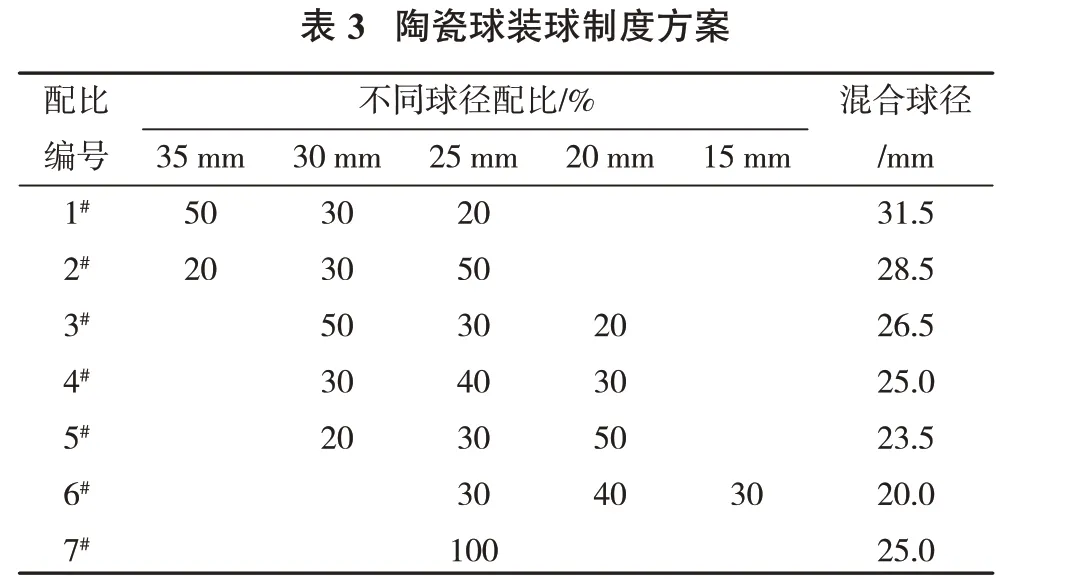

4.1 装球制度条件试验

每次磨矿量500 g,磨矿时间3 min,充填率40%,磨矿浓度67%,磨机转速110 r/min,选取7种不同的陶瓷球,配比方案见表3,-0.075mm粒级产率与磨矿技术效率变化趋势见图7。

?

由图7可见,①特定的陶瓷球装球制度(5#)具有高磨矿能力。1#~4#与6#~7#装球制度下,磨矿产品-0.075 mm粒级产率均介于35%~40%,但5#陶瓷球装球制度ϕ30 mm∶ϕ25 mm∶ϕ20 mm比为20%∶30%∶50%,混合球径23.5 mm,其磨矿产品-0.075mm粒级产率高达43.14%,远高于其他6种装球制度,具有高磨矿能力。②特定的陶瓷球装球制度(5#)能改善磨矿产品的粒度分布特性。1#~4#与6#~7#装球制度下,磨矿技术效率最低为61.55%,最高为68.08%,而5#装球制度的磨矿技术效率为72.97%,对其余6种装球制度有显著优势。③混合球径装球制度优于单一球径装球制度。7#装球制度为单一球径ϕ25 mm,-0.075 mm粒级产率为35.58%,7种装球制度中最低,说明混合球径装球制度磨矿能力明显优于单一球径装球制度。综上所述,特定的装球制度对二段给矿具有高磨矿能力,还能改善磨矿产品的粒度分布特性。

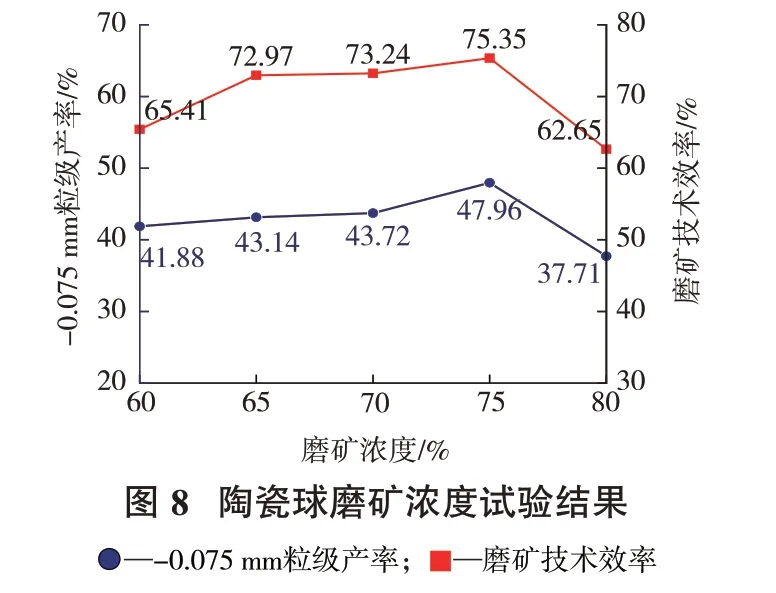

4.2 磨矿浓度条件试验

固定每次磨矿量500 g,磨矿时间3 min,充填率40%,陶瓷球装球制度ϕ30 mm∶ϕ25 mm∶ϕ20 mm比为20%∶30%∶50%,混合球径23.5 mm,磨机转速110 r/min,进行磨矿浓度试验,-0.075 mm粒级产率与磨矿技术效率变化趋势见图8。

由图8可见,当磨矿浓度过低时,会导致磨矿介质下落冲击力与研磨力变得均匀,矿物受研磨的效率降低;当磨矿浓度过高时,会使矿浆黏度增加,但矿浆的流动性变差且流速慢,导致磨矿介质的冲击作用减弱;当磨矿浓度达到80%时,磨矿效果显著降低,在磨矿浓度为75%时,矿浆的流动性及黏度均较合适,此时磨矿产品中-0.075 mm粒级产率为47.96%,磨矿技术效率为75.35%,磨矿产品细度最高,且有利于改善磨矿产品质量。

4.3 陶瓷球充填率条件试验

固定磨矿浓度75%,进行充填率试验,-0.075 mm粒级产率与磨矿技术效率变化趋势见图9。

由图9可见,①随着陶瓷球充填率的增加,碰撞率提高,磨矿产品中-0.075mm粒级产率增加;当充填率达到40%时,-0.075mm粒级产率为47.96%,磨矿技术效率为75.35%,磨矿能力与磨矿效果均为最佳。②当磨矿介质充填率过高(45%及以上)时,陶瓷球在磨机内做抛落运动困难,冲击作用降低,大部分陶瓷球做泻落运动,磨矿作用以研磨为主,使过磨粒级大幅增加,降低磨矿技术效率。③选择合适的陶瓷球充填率,可使磨矿介质在磨机内为泻落运动状态或抛落运动状态,更好地对矿物进行研磨或冲击,也可使磨矿产品粒度特性更加均匀,故选择陶瓷球充填率40%为最佳。④需要特别说明的是,试验室与工业生产中使用的陶瓷球球径大小是相同的,试验室磨机较小,在充填率提高时,磨机内部可供陶瓷球运动的空间狭小,阻碍陶瓷球做抛落运动;但在工业磨机中,设备规模大,磨机内部空间大,有足够的空间供陶瓷球做抛落运动。因此,工业生产中不会出现磨矿效果剧降的情况。

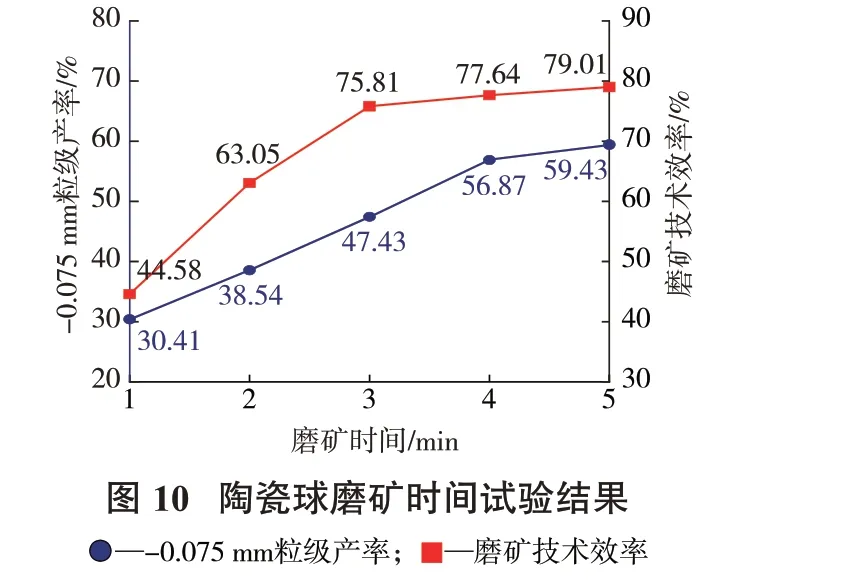

4.4 磨矿时间条件试验

固定磨矿浓度75%、充填率40%,进行磨矿时间试验,-0.075 mm粒级产率与磨矿技术效率变化趋势见图10。

由图10可见,随着磨矿时间的延长,磨矿产品中各粒级产率均不断增加;-0.075 mm粒级产率逐渐增加,磨矿曲线近似呈线性相关,说明陶瓷球作为磨矿介质非常理想;但当磨矿时间延长至3 min以上时,磨矿技术效率增长缓慢,考虑到磨矿产品合适的-0.075mm粒级产率和磨矿均匀性,选取磨矿时间3 min为宜。

综上可知:在试验室条件下,当给矿量为500 g时,二段给矿最佳陶瓷球磨矿时间为3 min,磨矿浓度75%,充填率40%,陶瓷球装球ϕ30 mm∶ϕ25 mm∶ϕ20 mm配比为20%∶30%∶50%,混合球径23.5 mm,此时磨矿技术效率为75.81%,-0.075 mm粒级产率可达47.43%。

5 开路磨矿对比及磁选验证试验

5.1 开路磨矿对比试验

根据罗河矿业实际情况,现场二段磨使用ϕ50 mm钢球,充填率33%;由于试验室磨机与现场所用磨机在规格上存在较大差异,故试验室使用按比例缩小后的ϕ25 mm钢球还原现场生产情况。钢球(现场)磨矿条件磨矿量500 g,磨矿时间3 min,钢球充填率33%,磨矿质量浓度为75%,使用ϕ25 mm钢球,磨机转速110 r/min。陶瓷球磨矿条件磨矿量500 g,磨矿时间3 min,陶瓷球充填率40%,磨矿浓度75%,陶瓷球装球ϕ30 mm∶ϕ25 mm∶ϕ20 mm配比20%∶30%∶50%,混合球径23.5 mm,磨机转速110 r/min,试验结果见表4。

注:钢球、陶瓷球的磨矿技术效率分别为84.65%,86.62%。

由表4可知:①陶瓷球磨矿能力高于现场钢球磨矿能力,陶瓷球和现场钢球合格粒级0.019~0.15 mm产率分别为92.15%和88.41%,陶瓷球的合格粒级产率比现场钢球的合格粒级产率高出3.74个百分点,磨矿能力明显提升;②陶瓷球磨矿技术效率高于现场钢球,过磨较轻,磨矿效果好,陶瓷球和钢球磨矿产品过磨粒级-0.019 mm产率分别为1.28%和6.94%,磨矿技术效率分别为86.62%和84.65%,瓷球较钢球磨矿技术效率提高了1.97个百分点,过磨粒级产率降低了5.64个百分点,降幅高达81.27%。

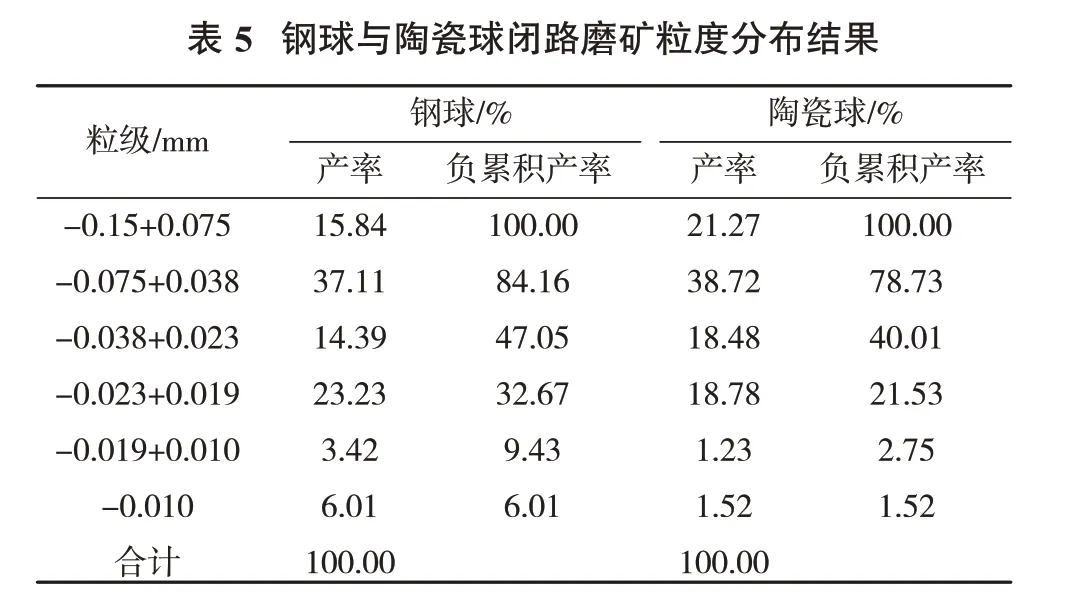

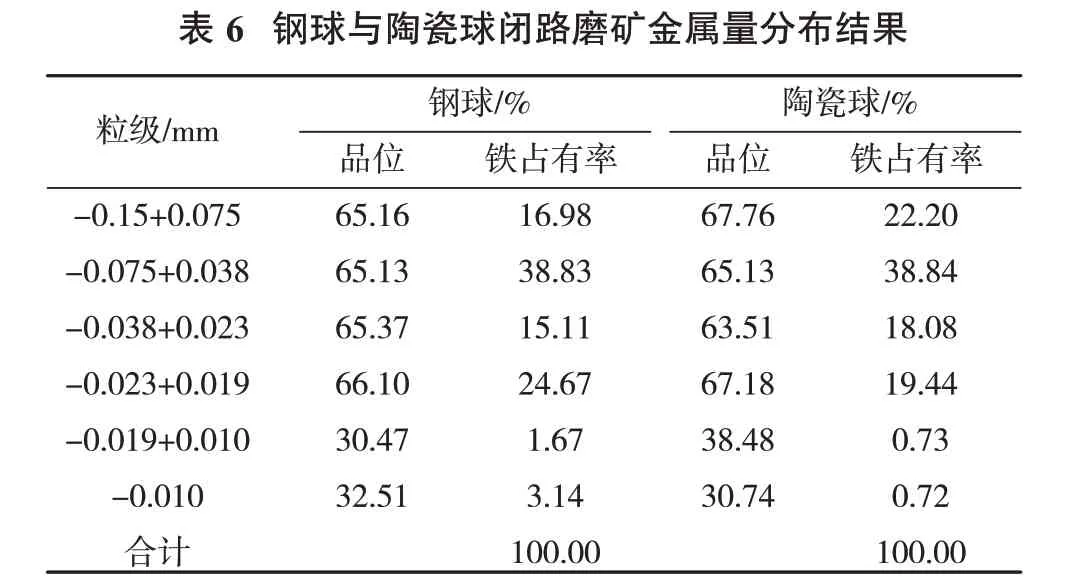

5.2 闭路磨矿对比试验

闭路磨矿顺序为给矿→筛分(筛上返回)→磨矿→筛分(筛上返回)→磨矿,直至筛上产率接近5%结束,过筛以0.075 mm为分级粒级。闭路对比试验的试验参数均与开路相同,粒度分布与铁金属量分布结果见表5、表6。

注:钢球、陶瓷球的磨矿技术效率分别为90.35%,97.67%。

?

由表5、表6可知:①闭路磨矿能力陶瓷球优于钢球,陶瓷球和钢球闭路磨矿产品合格粒级0.019~0.15 mm产率分别为97.25%和90.57%,陶瓷球相较于钢球合格粒级产率高6.50个百分点;②闭路磨矿效果陶瓷球优于钢球,陶瓷球和钢球闭路磨矿产品过磨粒级-0.019 mm产率分别为2.75%和9.43%,磨矿技术效率分别为97.67%和90.35%,陶瓷球较钢球磨矿技术效率提高了7.32个百分点,过磨粒级产率降低了6.68个百分点;③金属量分布情况陶瓷球优于钢球,陶瓷球磨矿产品合格粒级金属量占比相较于钢球高出2.97个百分点,说明陶瓷球磨矿可以改善磨矿产品的粒度分布,从而改善磨矿产品金属量分布。

5.3 磁选验证试验

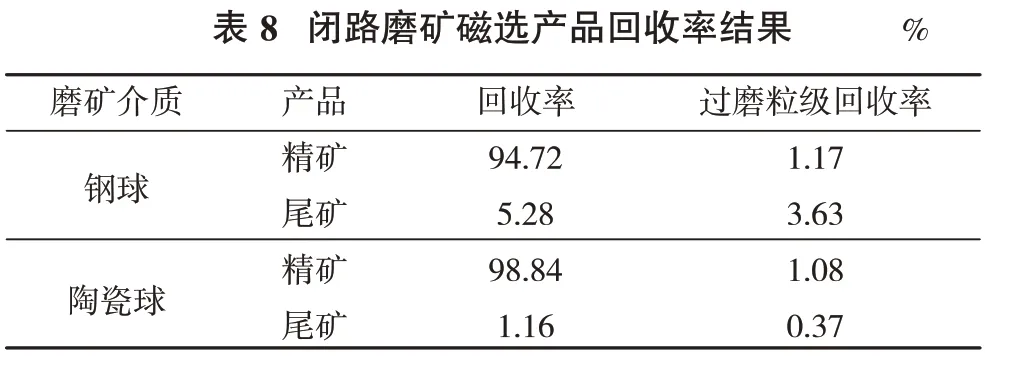

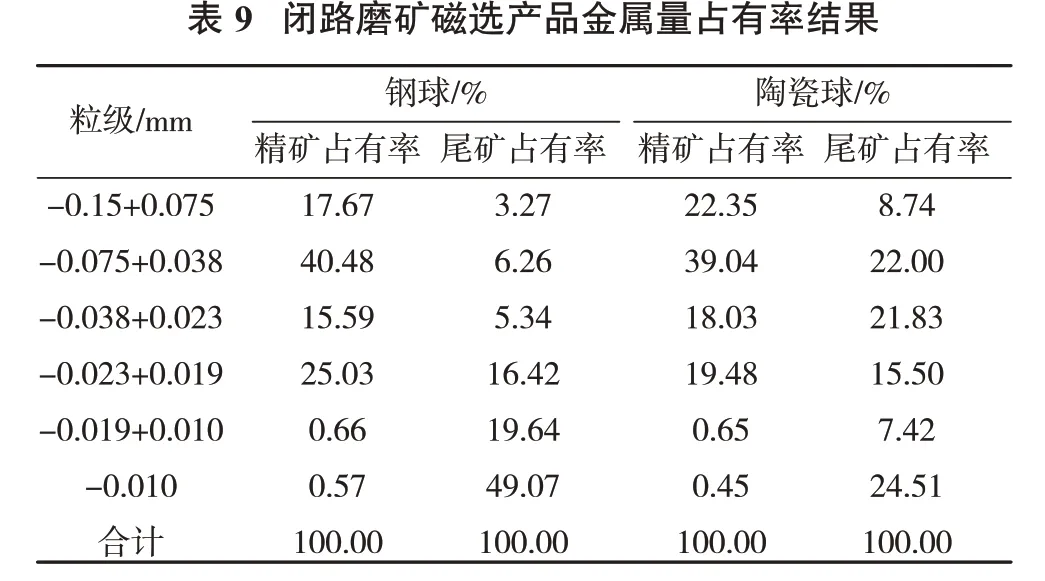

在闭路磨矿试验的基础上,将陶瓷球和钢球的磨矿产品分别进行磁场强度159.15 kA/m磁选作业,试验结果见表7~表9。

?

?

?

由表7~表9可知,从品位看,在精矿品位非常接近的情况下,陶瓷球和钢球尾矿品位分别为23.12%和29.07%,陶瓷球下降了5.95个百分点,降幅高达20.47%;从回收率看,陶瓷球和钢球精矿回收率分别为98.84%和94.72%,陶瓷球提高了4.12个百分点,增幅为4.35%;钢球和陶瓷球磨矿产品中的过磨粒级产率分别为9.40%和2.75%,但磁选产品中过磨粒级回收率接近,钢球过磨粒级回收率仅比陶瓷球高0.10个百分点,且无论是钢球或是陶瓷球,精矿中过磨粒级的品位均低于合格粒级,证明过磨粒级不利于磁选回收;从产品金属量占有率来看,陶瓷球和钢球磨矿产品磁选精矿合格粒级铁占有率分别为98.90%和98.77%,二者结果相近;但钢球磨矿产品磁选尾矿过磨粒级铁占有率高达68.71%,高出陶瓷球36.78个百分点,说明钢球磨矿产品在磁选过程中,在过磨粒级中损失了大量金属量,陶瓷球通过改善磨矿粒度分布特性,能有效减轻过磨程度,从而降低磁选尾矿中过磨粒级铁的损失;综上所述,陶瓷球替换钢球作为磨矿介质,实现了品位与回收率双提高,证明陶瓷球能有效改善磨矿产品的粒度分布特性,减轻过磨,进而提高磁选指标。

6 结论

(1)在相同的开路磨矿条件下,陶瓷球充填率为40%时,其磨矿能力超越钢球充填率为33%。陶瓷球的合格粒级0.019~0.15 mm产率比现场钢球合格粒级产率高出3.74个百分点,涨幅为4.21%;磨矿技术效率提高了1.97个百分点,涨幅为2.33%;过磨粒级产率降低了5.64个百分点,降幅高达81.27%。

(2)在相同的闭路磨矿条件下,陶瓷球磨矿产品合格粒级0.019~0.15 mm产率比钢球高7.32个百分点,涨幅为8.1%;陶瓷球磨矿效果显著,陶瓷球磨矿技术效率高于钢球,过磨情况明显改善。

(3)陶瓷球磨矿产品合格粒级金属量占比比钢球高2.97个百分点,由于陶瓷球磨矿产品中粒度分布特性和铁占有率分布特性比钢球有所改善,磁选中铁回收率略有提高,陶瓷球磨矿不会影响后续磁选工艺。