综放工作面放煤量激光扫描自适应监测技术研究

胡而已,叶 兰,孙益壮,吕东翰

(1. 应急管理部信息研究院,北京市朝阳区,100029;2. 中国矿业大学,江苏省徐州市,221116)

煤矿智能化开采是引领煤炭工业高质量发展的重要技术手段[1],当前智能化已进入全面发展阶段,薄中厚煤层的智能化工作面建设均取得了突破性进展[2],然而,综放工作面的智能化技术难度大,其中放煤精准控制[3-5]是亟待解决的技术难题之一。传统放顶煤需要依靠工人眼看、耳听获得放煤口的落煤情况,来及时控制支架尾梁摆动和插板收放[6-7],但工人现场作业环境差,易出现过放或欠放[8]。因此,综放工作面放煤量的实时在线监测是实现智能精准放煤的前提,工作面后部刮板输送机的煤流动态参数[9]是放煤机构动作和控制的重要依据。目前国内外学者针对煤流量的在线监测开展了部分研究,郑忠友等[10]利用红外线扫描仪进行了工作面端头转载机煤流量的监测研究,但转载点煤量负荷监测具有一定滞后性;李玉杰[11]、刘景军等[12]通过在刮板输送机上方安装机械挡板,通过测量其夹角变化推算煤量,但该方法只能测量煤流的单点高度信息,测量精度较低;冯梅等[13]提出了一种基于支持向量机的输送带煤流量短时预测算法,但在综放工作面复杂工况下的实际应用还未见报道。

综放工作面推进过程中,液压支架的位姿随时发生变化,因此安装在支架后部的煤流监测传感器与测量对象间的几何关系不固定,给煤流扫描监测带来了巨大挑战,笔者提出了一种随动激光扫描技术,设计了综放工作面放煤量激光扫描自适应监测系统,并开展了实验室模拟和现场工业性试验。

1 放煤量激光扫描监测系统设计

放顶煤过程是通过液压支架尾梁摆动以及插板的伸缩实现的,在煤岩沿液压支架尾梁滑落到后刮板输送机的过程中,从液压支架上方滑落下来的煤流表面速度明显大于内部煤速,下落煤流内部不同区域之间煤速也有明显差别,因此通过对临近放煤口的刮板输送机上部堆煤量测量,可反映放煤口的实际放煤量。

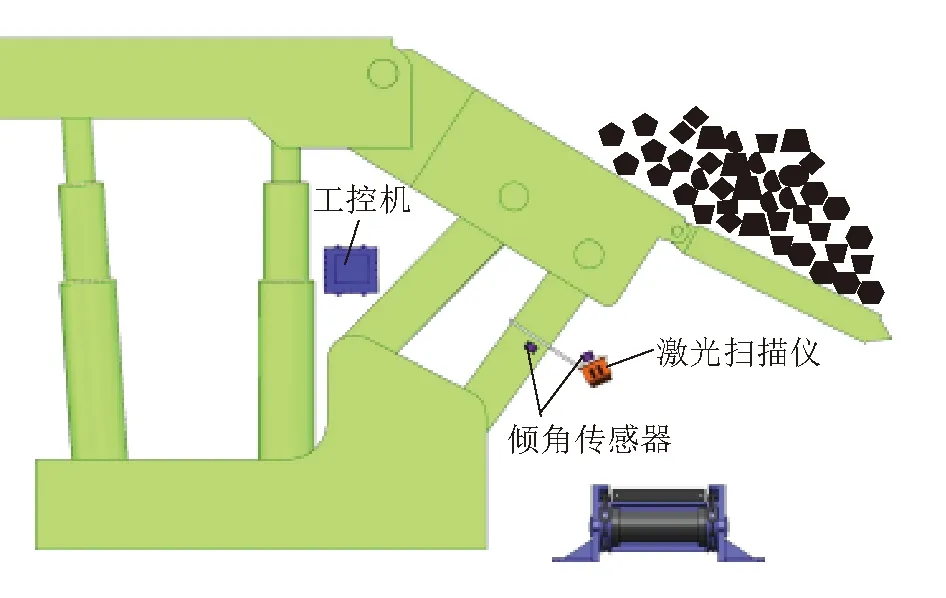

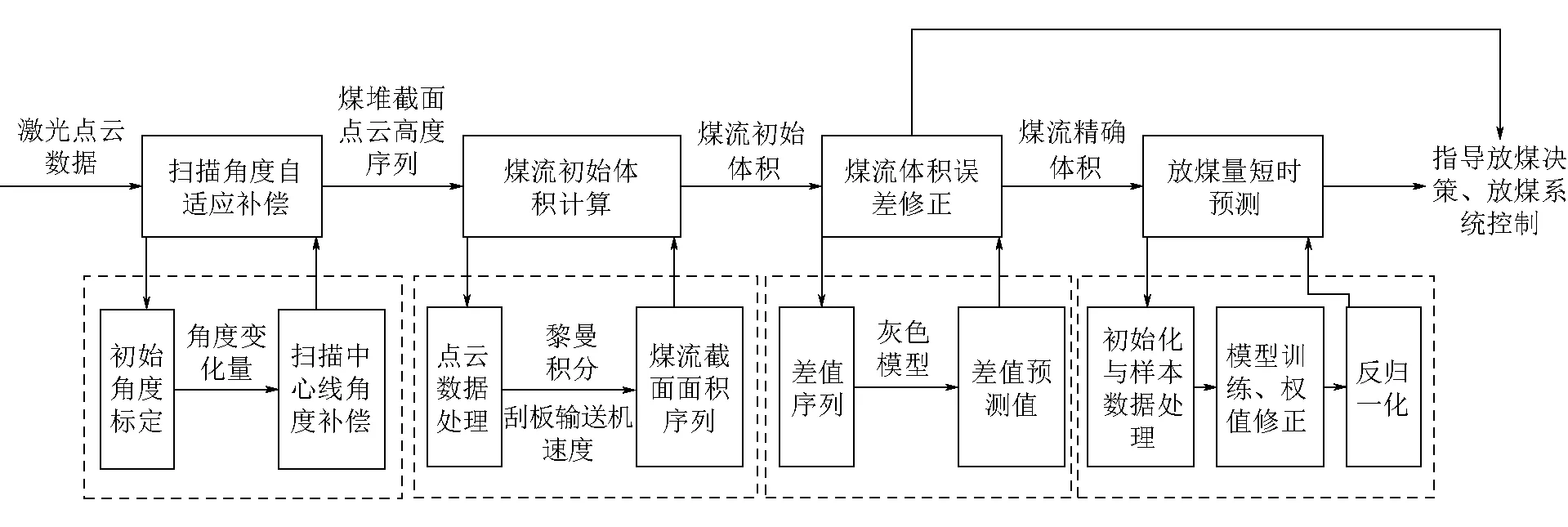

放煤量激光扫描智能监测系统模型如图1所示,在井下刮板输送机上方依托液压支架分别安装激光扫描仪、倾角传感器和工控机。放煤量激光扫描智能监测技术结构如图2所示,包括扫描角度自适应补偿模块、基于激光扫描的煤流初始体积计算模块、基于灰色理论的煤流体积误差修正模块和小波神经网络放煤量短时预测模块。

图1 放煤量激光扫描智能监测系统模型

图2 放煤量激光扫描智能监测技术结构

(1)扫描角度自适应补偿模块。采用倾角传感器实时感知液压支架和扫描装置位姿,计算激光扫描仪扫描角度偏移量,进而实时调整激光扫描仪扫描角度,实现放煤量自适应监测。

(2)煤流初始体积计算模块。根据激光测距原理,通过一系列煤流表面轮廓进行激光扫描采样,形成刮板输送机上堆煤截面高度参量序列,经过数据预处理和曲线拟合可得到煤堆的表面轮廓线,然后由上位机软件进行建立坐标系、标定、建模和数据计算,通过对比空载时刮板输送机轮廓线,得到实际煤堆截面轮廓,进而通过黎曼积分计算得到煤堆实时截面积,再根据编码器测得的刮板输送机速度,计算得出瞬时煤量体积。

(3)煤流体积误差修正模块。利用煤流量计算测量值与真实值的差值序列形成原始数据,通过累加、累减处理,提高观测数据的规律性,然后通过预测模型对后续差值进行合理预测,进行体积修正。

(4)放煤量短时预测模块。根据修正后的一段时间的放煤量数据,采用小波神经网络算法得到短时间后刮板输送机上放煤量的预测值。

同时,工控机通过以太网接入放煤决策系统,实时传输放煤量以及短时间放煤量预测值,当超过设定阈值时,控制液压支架停止放煤,有效避免了过放、欠放以及刮板输送机过载,从而提升生产效率。

2 放煤量激光扫描智能监测技术

2.1 激光扫描角度自适应调整

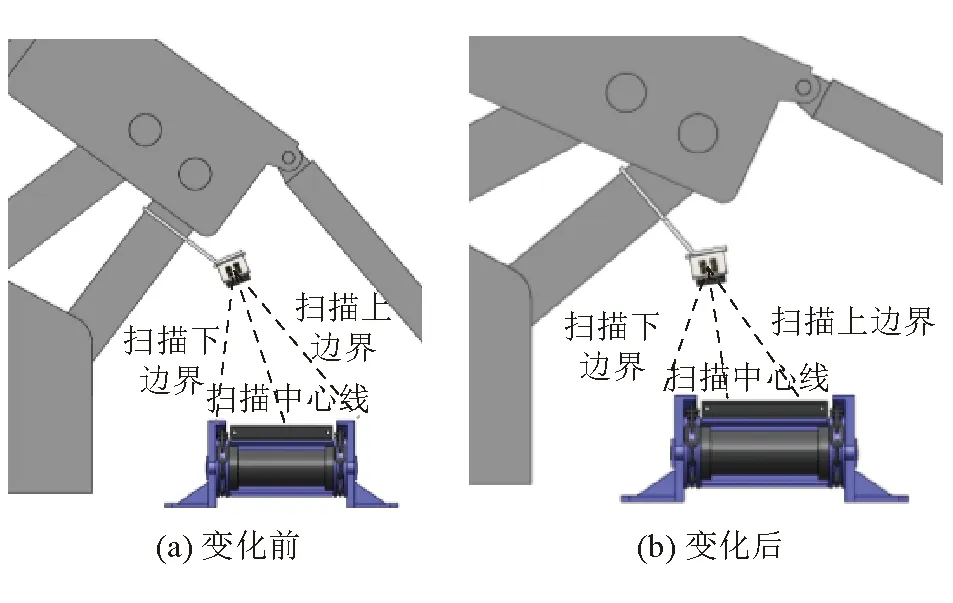

基于激光扫描获取放煤量的监测装置安装在液压支架上,液压支架的升起、推移以及尾梁的收放都会使得激光扫描装置与刮板输送机的相对位置发生变化,甚至由于相对角度的变化,导致激光扫描装置无法扫描到刮板输送机上的全部煤堆轮廓。支架位姿变化对扫描范围影响示意如图3所示。

图3 支架位姿变化对扫描范围影响示意

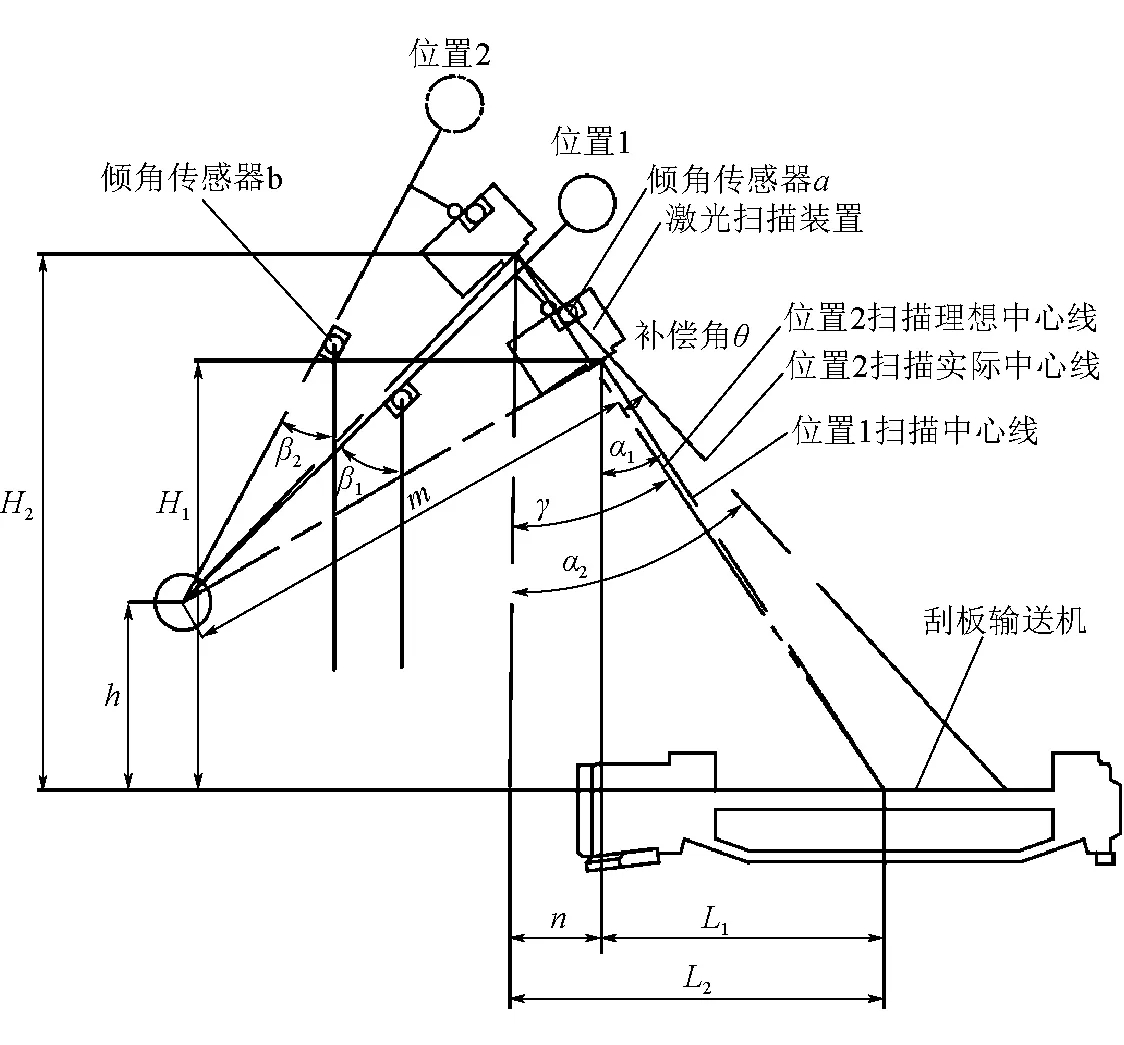

角度补偿计算原理如图4所示,采用倾角传感器测量激光扫描装置俯仰角α以及液压支架后连杆与垂直方向的夹角β,通过上述测得的液压支架姿态变换前后的夹角、液压支架后连杆的转动中心与刮板输送机表面垂直距离h、激光扫描装置安装位置与液压支架后连杆转动中心的距离m等参数计算得出补偿角度。

图4 角度补偿计算原理

设图4位置1为液压支架位姿变换前姿态,位置2为变换后姿态,则倾角传感器a、b分别测得的位姿变换前激光扫描装置俯仰角为α1,液压支架后连杆与垂直方向的夹角β1;位姿变换后激光扫描装置俯仰角为α2,液压支架后连杆与垂直方向的夹角β2。

由图4可知,若要求出位姿变换后激光扫描装置的补偿角度θ,即实际扫描中心线与理想扫描中心线的夹角,需要求出理想扫描中心线与垂直方向的夹角γ,补偿角θ计算公式为:

θ=α2-γ

(1)

将激光扫描中心线、垂线以及刮板输送机表面水平轮廓线视为三角形,则有:

式中:H1、H2——位姿变换前后激光发射点距离刮板输送机表面垂直距离,m;

n——位姿变化前后扫描装置的水平距离。

H1、H2的计算式为:

联立可得:

(8)

2.2 基于黎曼积分的初始体积计算

研究采用的德国西克(SICK)公司激光测距仪LMS111-10100是一种光电激光传感器,基于飞行时间(TOF)原理[14-15], 使用激光束扫描平面内周围的环境。当激光束入射到物体上, 则以距离和方向的形式给出物体的确定位置,并以二维坐标的方式描述[16]。由于机械振动以及煤的低反射率和放煤工作面的环境干扰,会产生扫描点“丢失”的现象,笔者采用最小二乘法对原始扫描轮廓进行曲线拟合,弥补缺失的扫描点补全轮廓,用处理后的数据计算得到实时的煤流量。

煤流量是单位时间内通过某有效截面的质量,即煤的密度乘以单位时间内通过某有效截面的煤的体积[17],计算式为:

Q=ρVt

(9)

式中:Q——煤流量,kg/s;

Vt——单位时间内通过激光扫描截面煤流体积,m3/s;

ρ——煤的密度,kg/m3。

LMS111激光束按照角度编码器的约束逐步地以扇形方式扫描周围环境,扫描频率为f,在测量过程中,激光扫描仪每扫描一次获取一帧横截面数据,也就是激光脉冲获取一帧横截面数据的时间是1/f;安装在刮板输送机上获取刮板输送机瞬时移速为vi,i为当前时刻获取截面的帧数,则每扫描一帧横截面数据,刮板输送机移动的距离为vi/f;那么激光扫描仪扫描第i帧通过扫描界面煤的体积为:

(10)

式中:Si——煤堆第i帧横截面积,m2。

单位时间内通过扫描界面煤流体积为:

(11)

式(11)中煤的密度ρ、扫描频率f均已知,刮板输送机瞬时速度vi可以通过编码器获得,所以只需要计算出煤堆实时横截面积Si,即可测得煤流量。

根据激光扫描测量原理,得到刮板输送机表面以及煤堆截面点云数据,为提高测量及计算精度,首先利用最小二乘法对数据进行预处理,剔除异常噪声及补全点云丢失,经过曲线拟合后,可以得到刮板输送机空载截面轮廓和有载截面轮廓。其中,刮板输送机将敞开的溜槽作为煤炭、矸石或物料等的承受件,其横截面是一个规则的矩形凹槽,而煤流表面轮廓可以视作一段不规则曲线,如图5所示,因此利用三角形微元法结合扇形微元法计算第i帧煤流横截面积公式为:

图5 第i帧煤流横截面积计算原理

(12)

式中:α——激光扫描仪角分辨率;

n——激光数据点个数;

2.3 基于灰色理论的煤流体积修正算法

由于井下刮板输送机振动、激光“丢点”以及刮板输送机煤料块状随机分布,煤料内部存在不均匀间隙,而激光扫描仅能获取煤流表面轮廓,对于煤块间隙存在“盲区”,且利用最小二乘法进行曲线拟合,虽然一定程度上补全了缺失的扫描点,但是不可避免地会产生一些误差,因此测量值与实际体积存在较大的随机性误差。为获取较为精确的测量值,笔者采用灰色理论GM(1,1) 预测模型,根据计算测量值与真实值的差值序列,对后续差值进行合理预测,进行体积修正,从而消除振动、激光“丢点”以及煤料间隙对体积的影响。

灰色理论GM(1,1)模型通过对原始数据序列用累加的方式生成一组趋势明显的新数据序列,按照新数据序列的增长趋势建立回归序列的灰色模型进行预测,然后再用累减的方法进行逆向计算,恢复原始数据序列,进而得到预测结果。通过累加、累减处理,提高观测数据的规律性,弱化随机性。对处理后的数据建立微分方程,可以充分利用信息,从抽象系统中挖掘出数据较为本质的特征,具体算法如下。

(1)设原始数据为x(0)={x(0)(1),x(0)(2),…,x(0)(n)} ,此处原始数据为煤流量计算测量值与真实值的差值序列。对x(0)累加生成新的数列为:

(2)生成x(1)的邻均值等权数列:

(3)根据灰色理论对x(1)建立GM(1,1)白化微分方程:

(17)

式中:a——发展系数;

u——灰色作用量。

(18)

只要求出参数a、u,即可求出x(1)(k),进而求出预测值。

(4) 对累加生成数据做均值生成B与常数项向量Yn:

(21)

(22)

(23)

则后续煤料体积计算修正值为:

(24)

2.4 基于小波神经网络的煤流量短时预测

小波分析拥有强大的非线性连续函数逼近能力,在时频域分辨能力强,能够获得更高的数据拟合和预测精度。小波神经网络(WNN)是在传统BP神经网络基础上引入的小波分析,同时具有小波分析与神经网络的特点,用小波基函数代替隐含层的激励函数(sigmoid) ,使网络拥有更加高效的收敛能力和更好的模型拟合能力。

在任意平方可卷积空间L2(R) 中,将f(t)函数通过小波基函数进行展开,其连续小波变换表达式为:

(25)

式中:a——伸缩因子;

b——平移因子;

研究证明3层神经网络可以解决所有复杂非线性问题[18-19],因此应用输入层、隐含层和输出层构成3层网络拓扑结构,如图6所示,其中输入层x1,x2,…,xk为实测煤流量序列,输出层y1,y2,…,ym为放煤量预测值,隐含层传递函数h1,h2,…,hk为小波基函数,笔者在放煤量预测研究中采用的是Morlet小波基函数。

图6 小波神经网络结构

当输入数据序列xi(i=1,2,…,k) 时,网络的隐含层输出可表示为:

网络的输出层输出可表示为:

(27)

式中:ωjn——隐含层和输出层的连接权值;

aj——对应小波基函数hj的伸缩因子;

bj——对应小波基函数hj的平移因子。

根据梯度下降法,预测误差e计算公式:

(28)

式中:y*(n)——期望输出;

y(n)——实际输出。

在学习的过程中,根据预测误差e的反向传播训练,调整网络权值和小波基函数的伸缩、平移因子,预测模型的输出值不断逼近期望的输出值,网络权重值的学习公式为:

(29)

式中:η——神经网络的学习速率。

3 测试分析

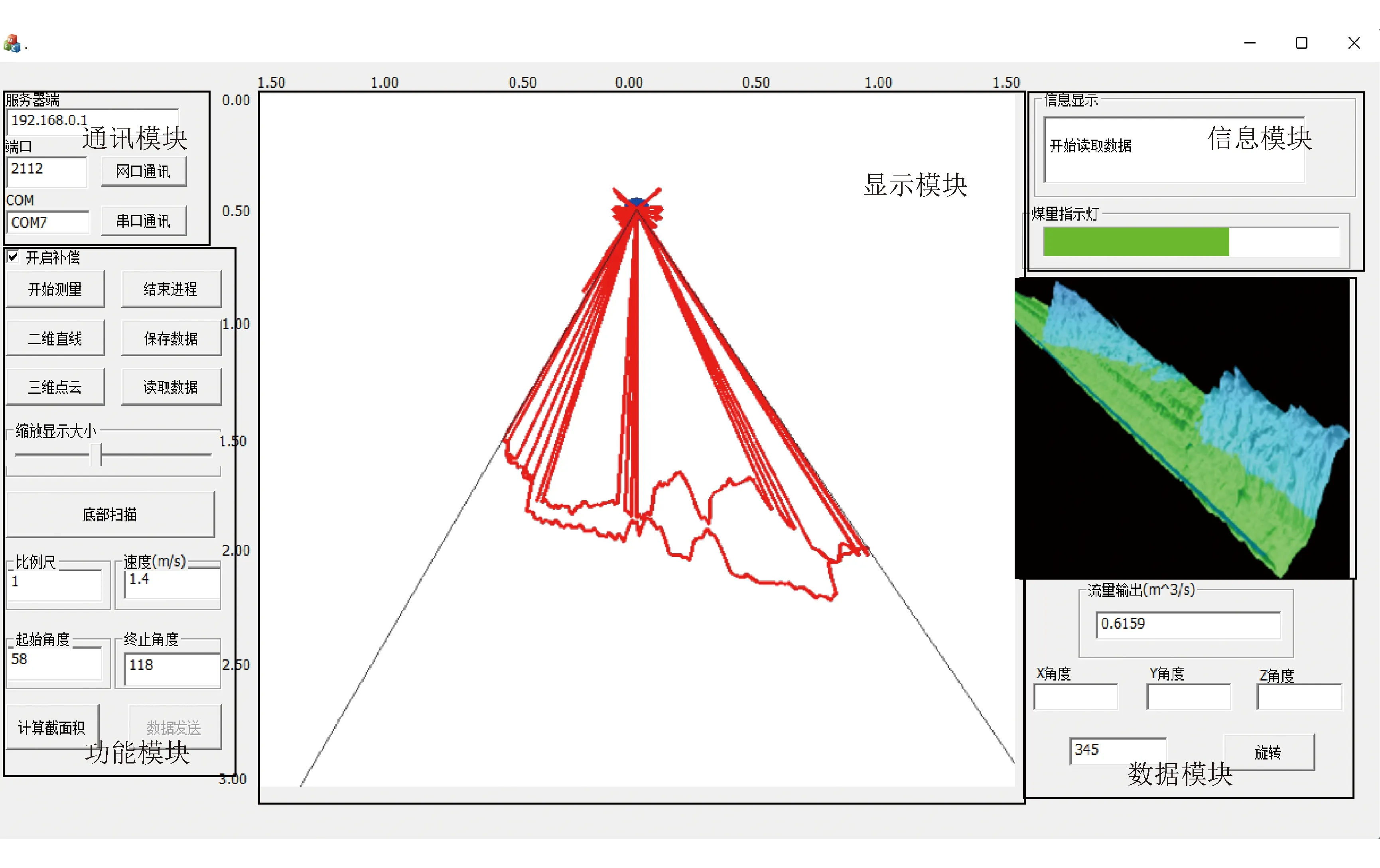

煤流量监测系统上位机软件交互界面如图7所示,主窗口包括通讯模块、功能模块、显示模块、信息模块、数据模块。

图7 煤流量监测系统上位机软件交互界面

为验证放煤量激光扫描自适应监测技术的有效性及精确度,在中国矿业大学搭建了激光扫描自适应模拟实验台,对激光扫描角度的自适应调整进行测试实验,并在晋能控股集团塔山煤矿8222工作面进行现场作业试验。运行上位机软件的工控机配置为:core i7-7500u,内存4 GB,Windows10系统。

(1)扫描角度自适应调整。激光扫描自适应模拟实验台如图8所示,激光扫描设备悬挂在模拟液压支架的实验台架上,利用平直带式输送机模拟刮板输送机,考虑到实验室情况,带速设置为0.3 m/s,通过水平偏移不同距离仿真模拟实际工况下液压支架的位姿变化,进行激光扫描角度自适监测实验,实验结果如图9所示。

图8 激光扫描自适应模拟实验台

图9(a)为初始位置激光扫描轮廓图像,此时激光扫描仪安装于输送机正上方,扫描角度中心线垂直向下,输送机居中处于上下扫描边界间的扫描范围内。由图9(b)、9(d)、9(f)、9(h)和9(j)可知,随着激光扫描装置位置的偏移逐渐增大,输送机逐步脱离出扫描下边界,对偏移后的装置角度自适应调整后,如图9(c)、9(e)、9(g)、9(i)和9(k),扫描角度中心线始终指向输送机轮廓中心位置,且输送机能全部被激光扫描仪扫描范围覆盖。

此外,根据图9调整不同偏移角度后的输送机上煤块扫描轮廓,将不同调整角度后的轮廓和图9(a)对比分析可知,随着调整角度(扫描中心线与输送机垂直方向夹角)的增大,调整角度后的煤块扫描轮廓与初始位置轮廓偏差随之增大。产生这种现象的原因是,随着激光发射中心点的偏移,激光发射器发射的红外激光会被靠近激光发射器的扫描物遮挡,导致扫描轮廓出现偏差。结合现场试验,在实际液压支架安装工况下,激光扫描设备无法安装在测量结果最好的刮板输送机垂直方向上,因此激光扫描装置扫描中心线总会相对于垂直方向偏移一定角度,根据对塔山煤矿8222工作面液压支架后尾梁可供安装位置实测,激光扫描装置安装后偏移角度在30°~60°之间,基于上述分析,实际安装位置的扫描中心线与输送机垂直方向的夹角保持在30°最佳。

图9 激光扫描装置角度自适应调整效果

(2)放煤量计算。在晋能塔山煤矿8222工作面进行了工业性现场试验,测量包含有液压支架迁移过程的放煤量,现场试验如图10所示,现场实验数据见表1。

图10 现场试验情况

由表1数据可看出,本测量系统测量值实际放煤体积存在一定的相对误差,未用灰色理论GM(1,1)模型体积修正方法测量煤流量误差偏差较大,平均误差为11.45%,采用体积修正算法后,平均误差为3.5%,测量精度得到改善,结果表明放煤量激光扫描自适应监测技术能够对扫描角度自适应调节,实现煤流量的准确监测,满足现场要求。

表1 放煤量试验误差分析

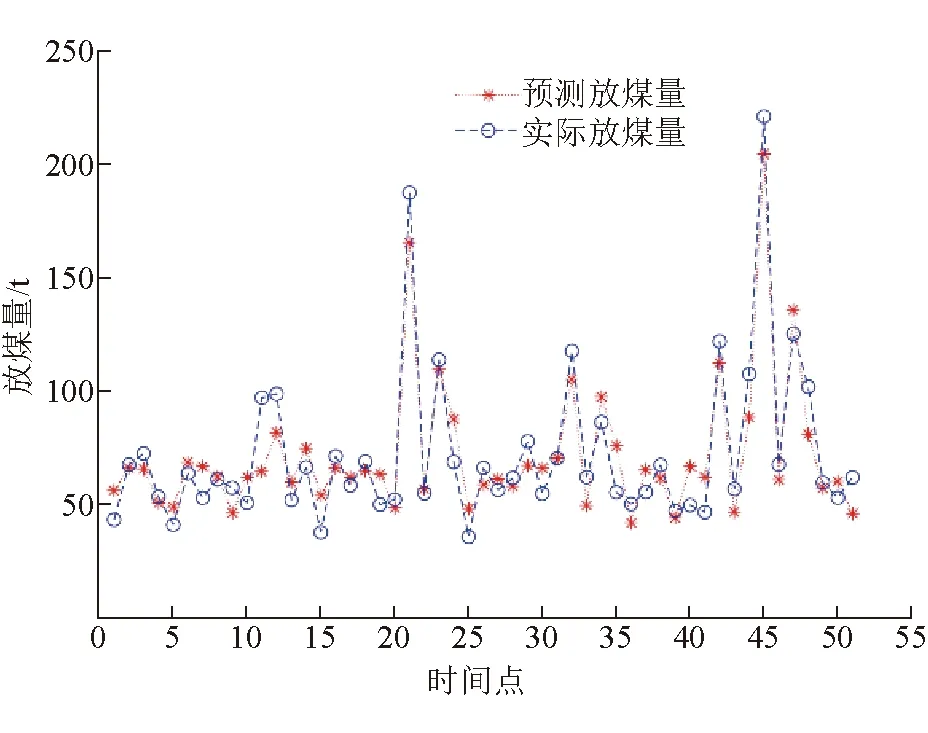

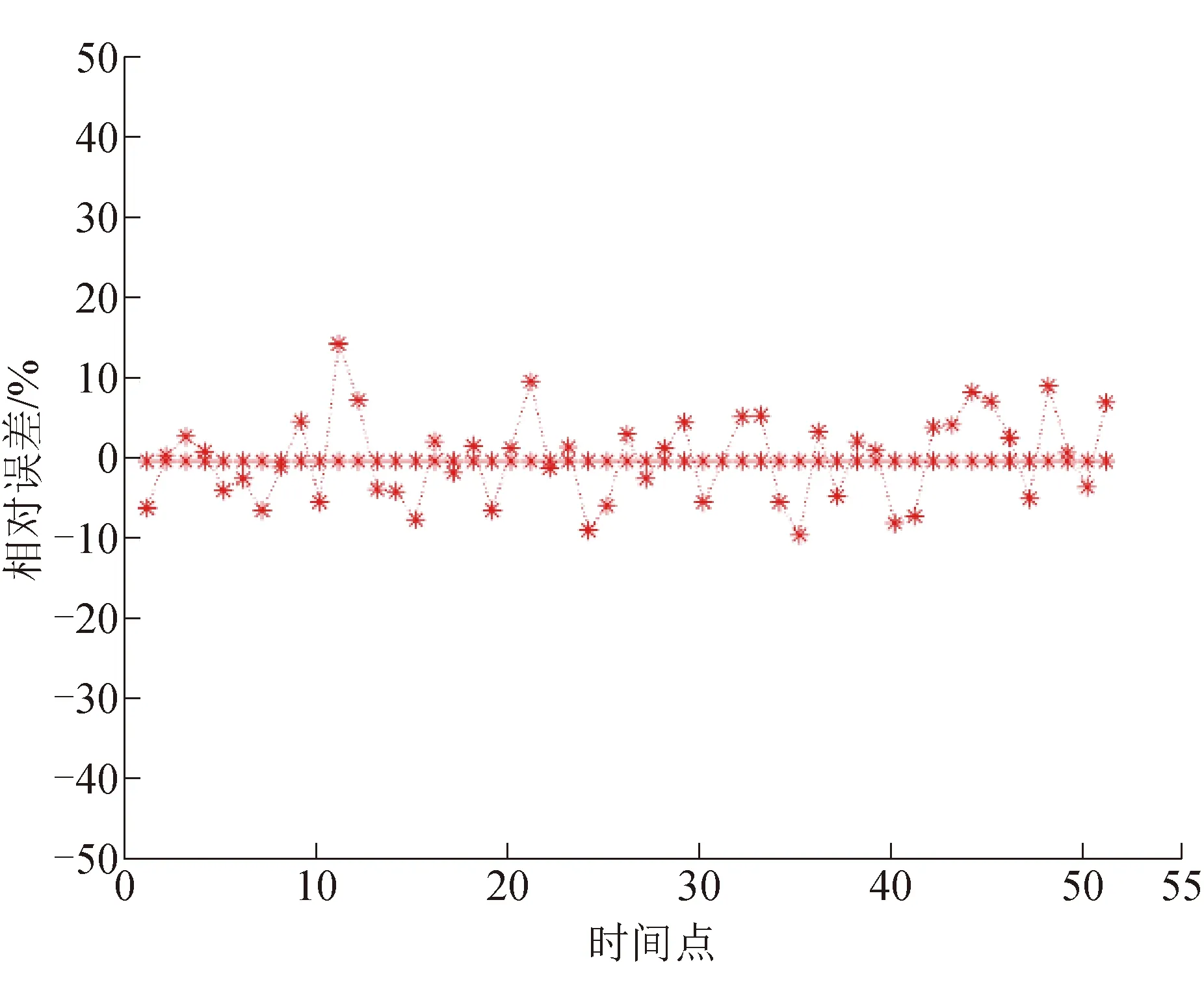

(3)放煤量短时预测。根据2020年6-8月采集的现场煤流量数据,划分训练集和测试集,对模型参数进行训练,并利用测试集评估模型预测性能。实际放煤量与利用小波神经网络预测放煤量如图11所示。由图11实际放煤量与预测放煤量变化趋势可以看出,由小波神经网络建立的预测模型能够较好地拟合出实际放煤量。为更为直观地对比放煤量预测值与实际值差别,建立两者相对误差分布图,如图12所示,放煤量预测值与实际值误差基本在±10%波动,表明小波神经网络预测模型可以较好地预测短时放煤量,将其应用在放煤量监测系统中,实现放煤量的超前预测是可行的。

图11 放煤量预测结果

图12 预测值与实际值相对误差

4 结论

(1)激光扫描范围“跑偏”、点云“丢失”以及煤块间存在的非均匀分布的间隙是导致煤量计算误差较大的主要原因,建立了小波神经网络放煤量预测模型,实现对放煤量的超前预测。

(2)提出了一种综放工作面放煤量激光扫描自适应监测技术。搭建了包括扫描角度自适应补偿模块、基于激光扫描的煤流初始体积计算模块、基于灰色理论的煤流体积误差修正模块和小波神经网络放煤量短时预测模块技术框架,并利用C++语言实现系统上位机软件的开发。

(3)实验室实验模拟及现场试验分析表明,该技术能够对扫描角度自适应调节,对放煤量进行准确监测、预测,为后期放煤决策提供了可靠的信息基础。在进一步研究工作中,如何实现激光测量装置在液压支架后放煤空间的运动监测,以实现对放煤口的“跟随式”监测,是研究的重点内容。