煤矿开采光纤光栅智能感知与安全决策关键技术研究

方新秋,冯豪天,梁敏富,陈宁宁,芦楠楠,吴 刚,李 爽,宋 扬

(1.中国矿业大学矿业工程学院,江苏省徐州市,221116;2.中国矿业大学智能化开采研究中心,江苏省徐州市,221116;3.中国矿业大学经济管理学院,江苏省徐州市,221116;4.中国矿业大学信息与控制工程学院,江苏省徐州市,221116)

0 引言

近年来,我国煤矿智能化建设不断推进,2020年3月2日,国家发展改革委、国家能源局等八部委联合印发的《关于加快煤矿智能化发展的指导意见》明确指出[1],到2035年各类煤矿基本实现智能化,构建多产业链、多系统集成的煤矿智能化系统,建成智能感知、智能决策、自动执行的煤矿智能化体系。虽然,煤矿智能化取得了丰硕的技术成果[2-4],然而煤矿智能化开采尚有关键技术未能突破,仍处于初级阶段[5]。

煤矿的智能化开采是指依靠现有技术手段独立完成整个回采过程的自适应开采,包括智能感知矿井环境、智能调控作业设备、作业过程自主巡视[6]。在智能化开采的核心环节中,智能感知旨在获取煤矿回采过程中的基础信息,包括开采环境和机械设备的状态信息;智能决策旨在对数据进行融合与挖掘,辅助决策平台做出决策[7]。传感监测技术能否克服井下复杂环境,决定着智能感知效果的好坏,在煤矿开采监测技术发展过程中已有的监测技术[8-12],虽也能起到积极作用,但从煤矿智能化开采角度考虑,仍存在诸多不足,易受作业环境中复杂的强磁、频变、温度、水、汽等环境因素以及机械作业时产生的强振、碰撞、移动等因素影响,监测仪器在长期工作中的稳定性、抗干扰性难以保障,数据可靠性与精确度和参与构成分布式感知网络的能力难以满足综采工作面智能开采的要求[13],因此需要以煤矿开采智能化为目标,进行新的开采环境与设备状态感知技术革新,并配以更先进、更开放的安全决策平台。

笔者及团队以智能化开采发展为背景,通过多年对光纤光栅智能感知技术与安全决策平台进行理论研究与现场实践应用,研发了用于多源信息感知的光纤光栅传感技术与成套设备,构建了基于煤矿开采多参量信息融合的安全决策平台,形成了以煤矿开采“智能感知-动态响应-前兆预警-安全决策”为关键技术体系的光纤传感设备与决策系统平台。

1 光纤光栅理论关键技术

1.1 光纤光栅基本原理

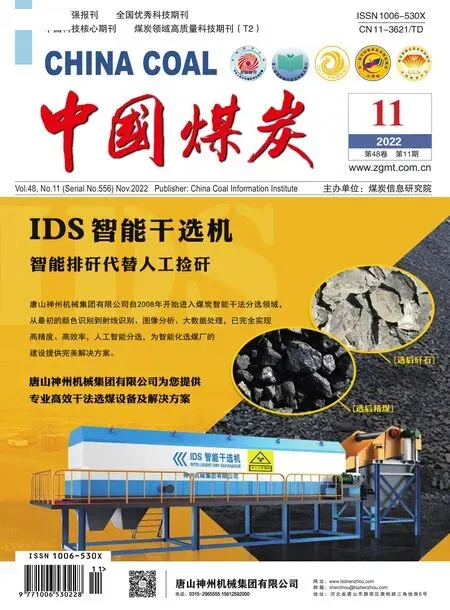

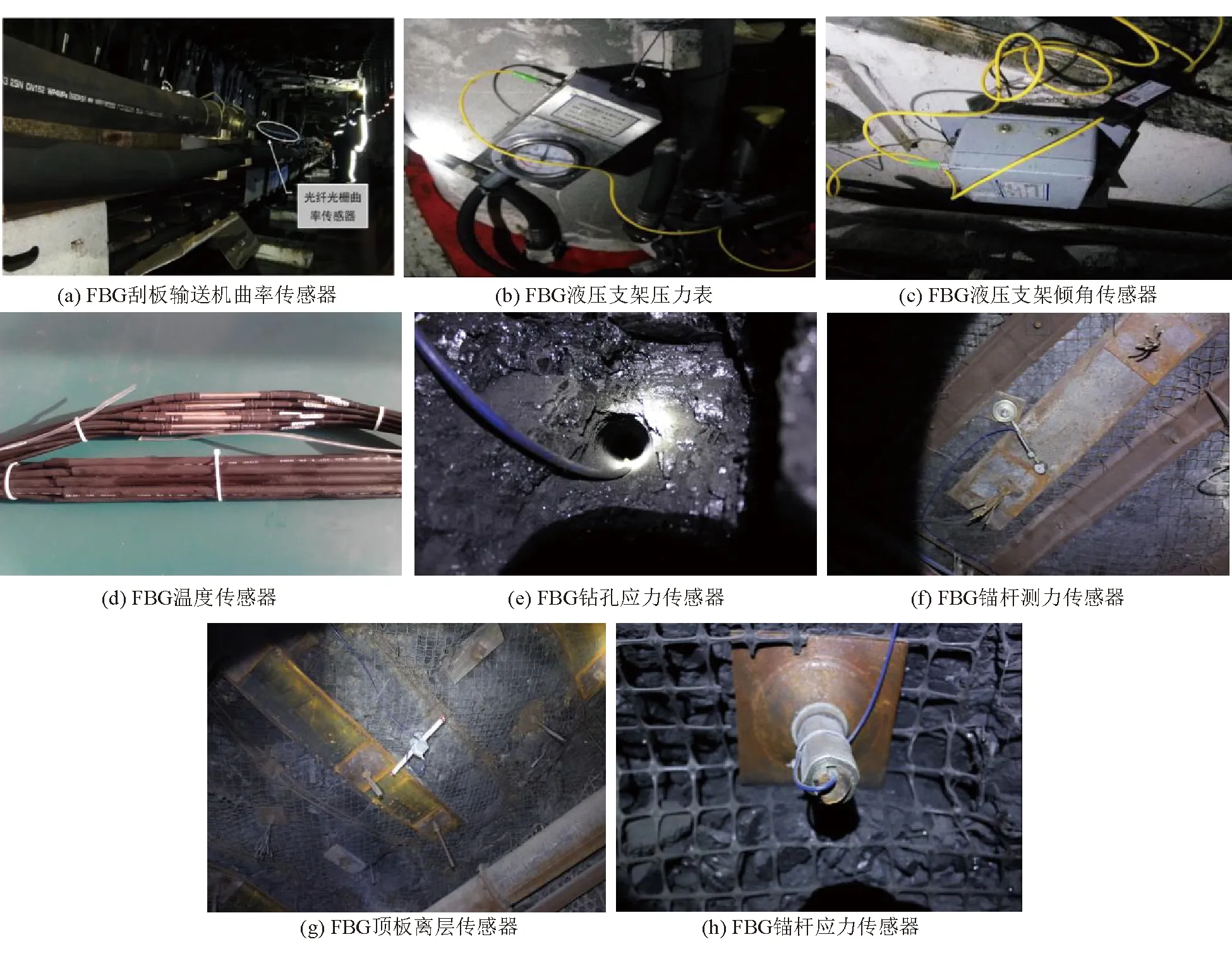

光纤传感技术随着光纤通信技术的普及而得到快速发展,其核心元件是光纤光栅(Fiber Bragg Grating,FBG)。光纤是一种由光纤纤芯、包层、保护层、增强纤维和光纤保护套组合而成的新型光纤无源器件,具有光波选择效应,其纤芯的折射率沿光纤轴向延伸表现出周期性的变化性质。基于光纤耦合理论和传输矩阵理论[14-17],笔者及团队对光纤光栅长度、光纤折射率变化等不同参数下反射光谱特性以及光栅波长与3 dB带宽、均匀/非均匀应变场的关系进行了研究。光纤光栅的基本原理如图1所示。分析发现,在均匀应变场条件下,光纤光栅中心波长线性变化且3 dB带宽保持不变,非均匀应变场条件下,光纤光栅中心波长畸变;等递增非均匀应变场与3 dB带宽呈现线性关系,非等递增应变场与3 dB带宽呈无明显的单调性变化规律。该规律可为煤矿井下中均匀与非均匀应变场影响下的光纤光栅传感监测与可靠矿用光纤光栅传感设备的研发奠定理论基础。

图1 光纤光栅的基本原理

1.2 基体-光纤光栅感知传递原理

光纤光栅具有优良的性能和广泛的应用范围,关键在于光纤光栅的温度传感特性、应变-温度交叉敏感特性、应变传感特性及准分布式传感特性,但是光纤光栅本身纤细质脆、抗剪性能差[18-20],因此需要研究可靠的保护措施,在保证精度的前提下使其能够在复杂的环境中工作。

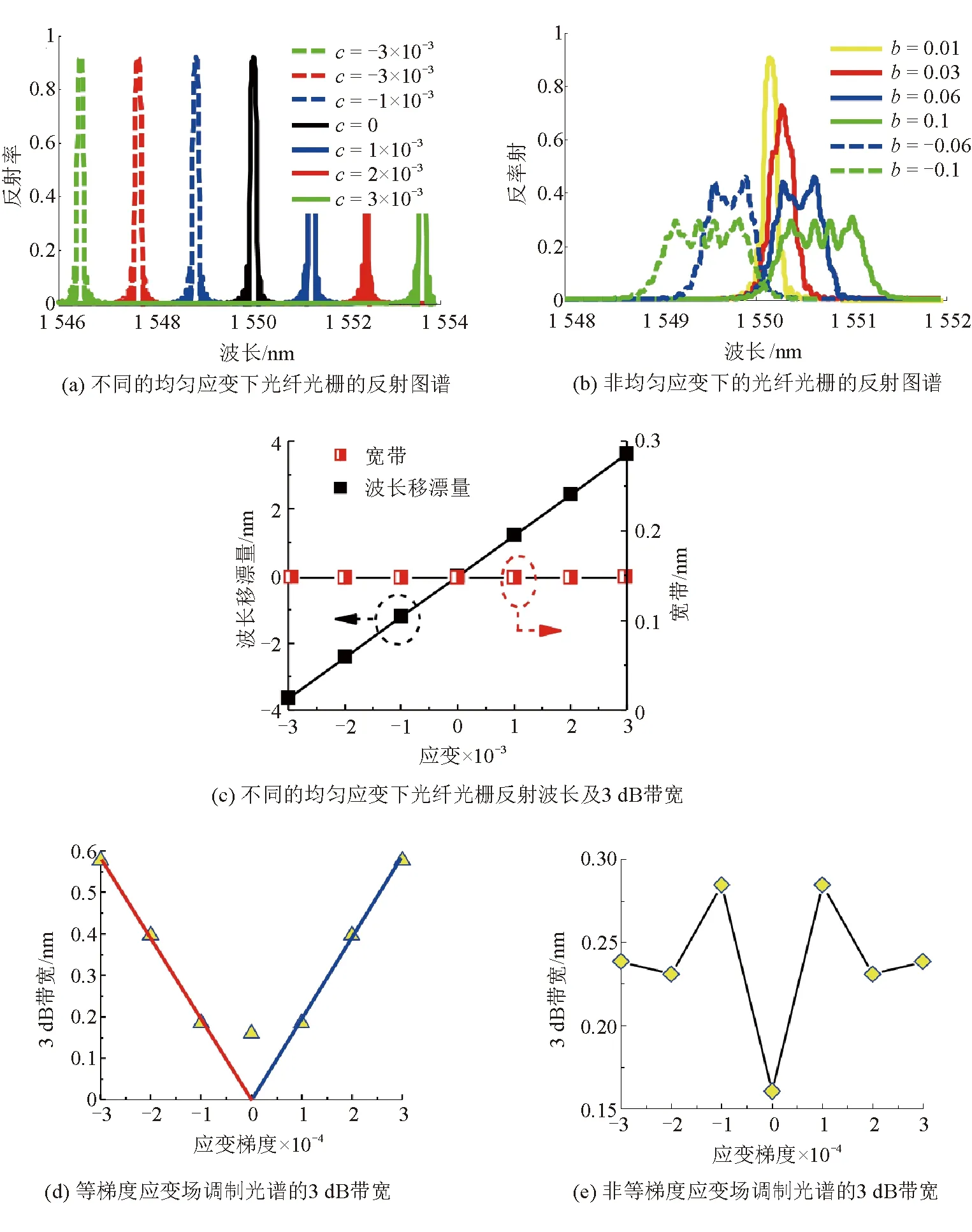

首先针对煤矿井下光纤传感器的应用场景与使用需求进行分析,进而开展基体应变和光纤光栅应变之间的应变传递机理的研究,分析基体的材料、黏结层的长度、黏结厚度等对应变传递效率的影响。在此基础上,进一步开展光纤光栅感知元件多种粘贴方式及封装技术的研究[21-22],搭建不同粘贴方式光纤光栅-基体应变感知传递试验测试系统,用来进行光纤光栅-基体应变感知传递规律的验证。不同封装方式下光纤光栅感知传递模型如图2所示。

图2 不同封装方式下光纤光栅感知传递模型

1.3 光纤光栅的光谱重构

考虑到煤矿开采作业所处的环境具有复杂性、不稳定性、强干扰性,如强磁、强振、温度、湿度等因素,传感精度在长期工作过程中稳定性与抗腐蚀性会受到影响,感知数据的可靠性和精度难以得到保障。为此,采用模拟退火算法建立应变场分布的光纤光栅的光谱重构模型,并进行仿真试验,对均匀应变函数、一次函数应变和二次函数应变条件下光纤光栅光谱重构效果进行了验证,结果显示重构光谱形态几乎与目标光谱重合,重构效果良好。

将多特征参量的动态应变函数分解为3个简单的应变分布函数(均匀、一次函数、二次函数),进行多特征参量动态应变函数分布的光纤光栅光谱重构,相对误差最大不超过0.1;针对煤矿开采光纤光栅感知数据的部分缺失,建立基于支持向量机的光纤光栅感知缺失数据补偿模型[23],将感知数据的有效性和精度提高2倍以上。动态应变函数光纤光栅目标光谱重构如图3所示。

图3 动态应变函数光纤光栅目标光谱重构

2 多维感知的光纤光栅传感关键技术

随着煤炭开采智能化进程的不断推进,也对感知水平提出了更高要求。煤矿井下开采的环境信息与综采工作面机械姿态信息呈现多源多参量的特征,感知信息也由单点少参数向多源多参量协同感知过渡,如巷道温度、围岩应力、锚杆杆体应力、锚杆载荷、顶板离层以及综采工作面“三机”装备的工作状态信息等,这些信息能够全面反映煤矿生产中综采工作面的推进状态。因此要求传感设备具有更精确、更稳定、更可靠的基本特点,同时具有实现信息融合、组网的功能,以便解决煤矿开采环境与装备姿态感知不全面、传感设备不易组网、构建智能感知系统困难等问题。

2.1 光纤光栅高精度传感器的开发

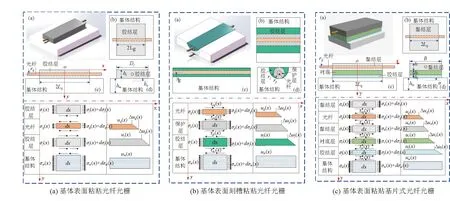

煤矿开采环境和机械设备作业状态的感知是实现智能决策、控制的关键条件。由于开采环境具有作业空间小、粉尘大、湿度高、电磁环境复杂等特点,因此严重阻碍着传感监测技术的运用[24]。针对井下传感设备在长期工作中出现的稳定性差、抗干扰能力弱等问题,基于光纤光栅理论的研究成果,笔者及团队将光纤光栅与煤矿井下设备进行集成开发,设计了煤矿开采多源信息感知的系列矿用光纤光栅传感设备,具体包括光纤光栅支架测高传感器、光纤光栅曲率传感器、光纤光栅锚杆测力传感器、光纤光栅支架倾角传感器、光纤光栅锚杆应力传感器、光纤光栅支架压力表、光纤光栅温度传感器、光纤光栅钻孔应力传感器、光纤光栅顶板离层传感器等。与此同时,笔者及团队自主研发了矿用光纤光栅传感器标定实验装置,包括内置液压系统的液压站、高精度压力表、功能控制箱和数据拟合器,可实现光纤光栅传感器标定过程的手动控制、电磁控制和传感器标定数据的自适应拟合。通过实验室测试与矿山实际应用,结果显示传感器灵敏度可提升2倍以上,感知精度小于0.2%FS、分辨率小于0.1%FS、误差小于0.3%FS[25]。光纤光栅设备具备光纤本质安全及损耗低的特点,能够长期稳定工作并具有抗外界干扰的能力。煤矿开采多源信息感知的矿用光纤光栅传感器及应用如图4所示,光纤光栅传感器标定装置如图5所示。

图4 煤矿开采多源信息感知的矿用光纤光栅传感器及应用

图5 光纤光栅传感器标定装置

2.2 光纤光栅传感器实时感知技术

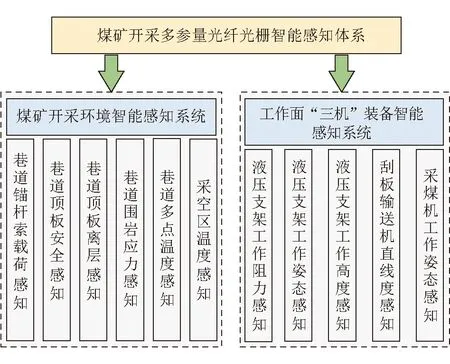

受井下多场演化规律的不确定性及复杂性影响,综采工作面采动应力分布特征及覆岩结构破断规律也尚未完全揭开,尤其是采动多场响应、覆岩结构运移、采动围岩变形与煤壁片帮、装备群状态等,需研究开采多参量、多尺度信息的高精度协同感知与多源感知参数的表征方法,结合高精度传感器的实时监测来实现,但目前监测信息的可靠性、有效性还有待提高,多种参数的识别、提取、感知尚不全面。为了保障煤炭开采环境与装备群安全信息准确获取,笔者及团队提出了基于煤矿开采环境与“三机”装备姿态光纤光栅传感方法与实时感知技术的煤矿开采多参量光纤光栅智能感知体系如图6所示。

图6 煤矿开采多参量光纤智能感知体系

2.2.1 煤矿开采环境信息智能感知

煤矿开采活动会引起作业空间环境不同程度的恶化,巷道围岩与支护结构出现矿压显现现象,利用自主研制的新型灵敏度高、可靠性好的光纤光栅温度传感器,以及光纤光栅顶板离层传感器、光纤光栅钻孔应力传感器、光纤光栅锚杆测力传感器、光纤光栅锚杆应力传感器等[26-29]对煤矿开采环境及机械作业过程中的安全状态信息进行全面感知,分析空间环境温度、巷道顶板与围岩稳定性、锚杆杆体应力分布、锚杆荷载程度,可以为采煤巷道支护参数设计的经济性、合理性提供科学依据,创造安全稳定的煤矿开采环境。

2.2.2 综采工作面采煤机姿态智能感知

采煤机精确定位是记忆割煤、液压支架动作、开采工艺决策的基础,液压支架的支护与活动空间取决于滚筒的顶板截割轨迹,行走轨迹间接反映了刮板输送机的直线推移程度。而刮板输送机的姿态取决于底板截割轨迹,同时可结合采煤机结构特征与实时感知采煤机运行时的横滚角、俯仰角、航向角、姿态解析获得。已有的齿轮计数法、红外辐射法、超声波反射法等精度不能满足综采工作面的智能化要求,而相对先进的地面定位方法在复杂的井下也无法满足要求。

基于光纤捷联惯性导航定位与多传感器技术的采煤机运动模型及姿态误差补偿模型,可以精准感知采煤机运行姿态,利用具有精度高、可靠性高、重量轻、体积小、抗干扰和独立自主优势的光纤惯性测量组件,可将光纤捷联惯导系统的光纤惯性测量器件集成在采煤机机身的特定位置上,结合高精度陀螺仪与加速度计能实时感知采煤机姿态角与加速度信息,解析采煤机运动状态,实时更新采煤机的位置与运行姿态信息,从而实现多源信息融合的采煤机状态感知。

针对综采工作面的作业特点与不断变化的井下复杂环境,构建采煤机机身部分与截割部位的力学模型,分析误差产生的源头与安装在机身上的光纤惯性测量传感装置在变温和强振动条件下误差产生的特点[30],建立加速度传感器、光纤陀螺、轴编码器等测量组件动态-静态感知数据误差补偿模型进行误差校正,分别从组件感知、捷联惯性导航与感知系统分析3个方面来降低误差,提高井下采煤机运行姿态的感知精度。基于光纤捷联惯导的采煤机姿态误差补偿及实时感知流程如图7所示。

图7 基于光纤捷联惯导的采煤机姿态误差补偿及实时感知流程

2.2.3 综采工作面液压支架姿态智能感知

液压支架是煤矿智能开采工作面核心装备之一,通过完成顶板支护、煤壁护帮、刮板输送机推移等工序保障智能综采工作面安全顺利地生产。智能综采工作面顺利推进的基础是液压支架的姿态正常,若支架姿态出现异常将会导致支架失衡,在姿态调整过程中出现单架倾斜、邻架碰撞、顶梁低头或仰头等危险状况,导致后续机械设备不能推进,影响工作面向前推进甚至威胁作业空间的安全,因此液压支架的姿态感知是煤矿开采智能化中重要的一环。

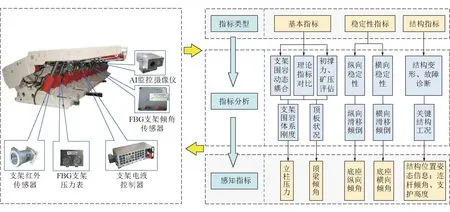

利用自主研制的光纤光栅支架测高传感器、光纤光栅支架压力表、光纤光栅支架倾角传感器等构建了液压支架运动学模型和液压支架姿态感知指标体系,对工作状态中液压支架的底座和连杆姿态、工作阻力、顶梁姿态进行实时感知。经过解析能够实时感知液压支架的工作状态[31],能够对整个综采工作面设备感知系统中液压支架姿态监测进行完善,有利于工作面设备感知系统实时解析支架姿态,帮助安全决策系统进行分析,为智能综采工作面矿压与顶板管理、支架适应性研究、液压支架-采场围岩耦合状态等提供技术支撑。基于运动学模型的支架姿态实时感知如图8所示。

图8 基于运动学模型的支架姿态实时感知

2.2.4 综采工作面刮板输送机直线度智能感知

随着综采工作面回采的不断进行,刮板输送机在支架推移下沿着回采方向前进,受到底板地质条件和刮板输送机与支架动作配合误差积累的影响,支架在重复循环推移动作达到一定次数后,将出现移架不到位的情况,导致刮板输送机的直线度较差,不得不采取人工干预措施,影响割煤效率。因此在“三机”设备作业过程中,需要对刮板输送机的直线度状态进行实时感知,辅助控制系统及时进行调直。

已有的刮板输送机直线度感知技术,如以液压支架调直的直线度感知技术和基于采煤机自主定位的刮板输送机直线度感知技术,虽已取得不错的应用效果,但仍然存在不足[32],如以液压支架调直的直线度感知技术要求大量的传感器同时工作,这在复杂的作业环境中存在故障点多、可靠性难以持续保障等问题;基于采煤机自主定位的直线度感知技术在实际使用中,由于强电磁、强振的影响导致安装在采煤机上的惯导系统对滞后推移的刮板输送机直线度检测存在间接性、非实时、累积误差大等问题,长时间工作在多变的环境中直线度感知效果将会变差。

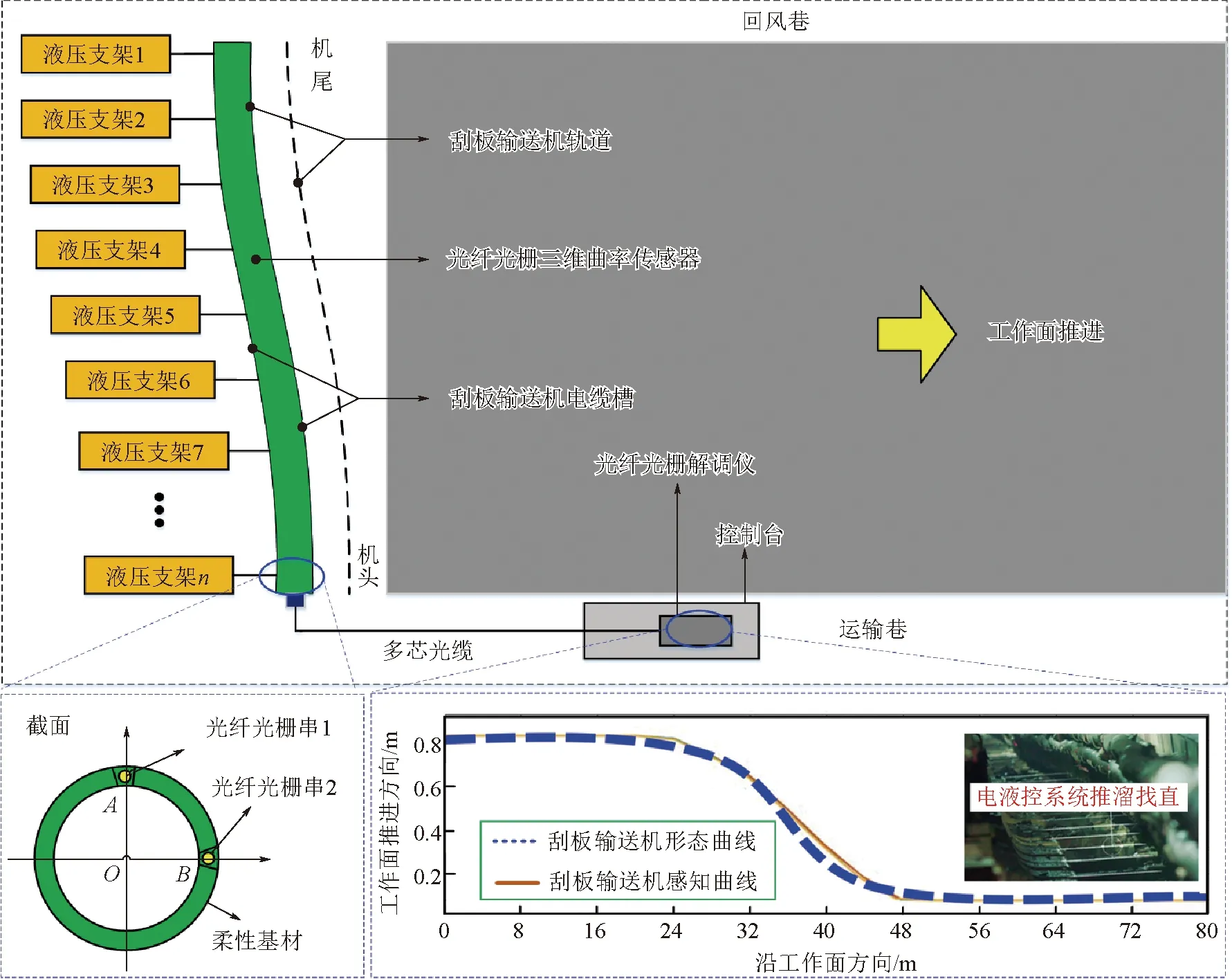

针对光纤光栅的三维曲率传感原理进行大量研究与试验工作[33],研究了基于光纤光栅的三维曲率传感器,采用拟合递推的方法在三维空间进行正交方向曲率信息曲线的重建,基于光纤光栅技术,提出了能够实现刮板输送机三维弯曲形态拟合与毫米级实时在线感知刮板输送机直线度感知的方法。控制台设置在回采巷道中并配备光纤光栅静态解调仪,旨在实时解调传感器的感知信息,使用多芯光缆将FC/APC接头与光纤光栅静态解调仪实现稳定可靠的联通,保障感知数据能稳定传输至控制台的解调仪,基层的光纤光栅三维曲率传感器通过可靠方式固定在刮板输送机电缆槽中,实现刮板输送机直线度三维弯曲信息的获取。刮板输送机直线度光纤实时感知方法如图9所示。

图9 刮板输送机直线度光纤实时感知方法

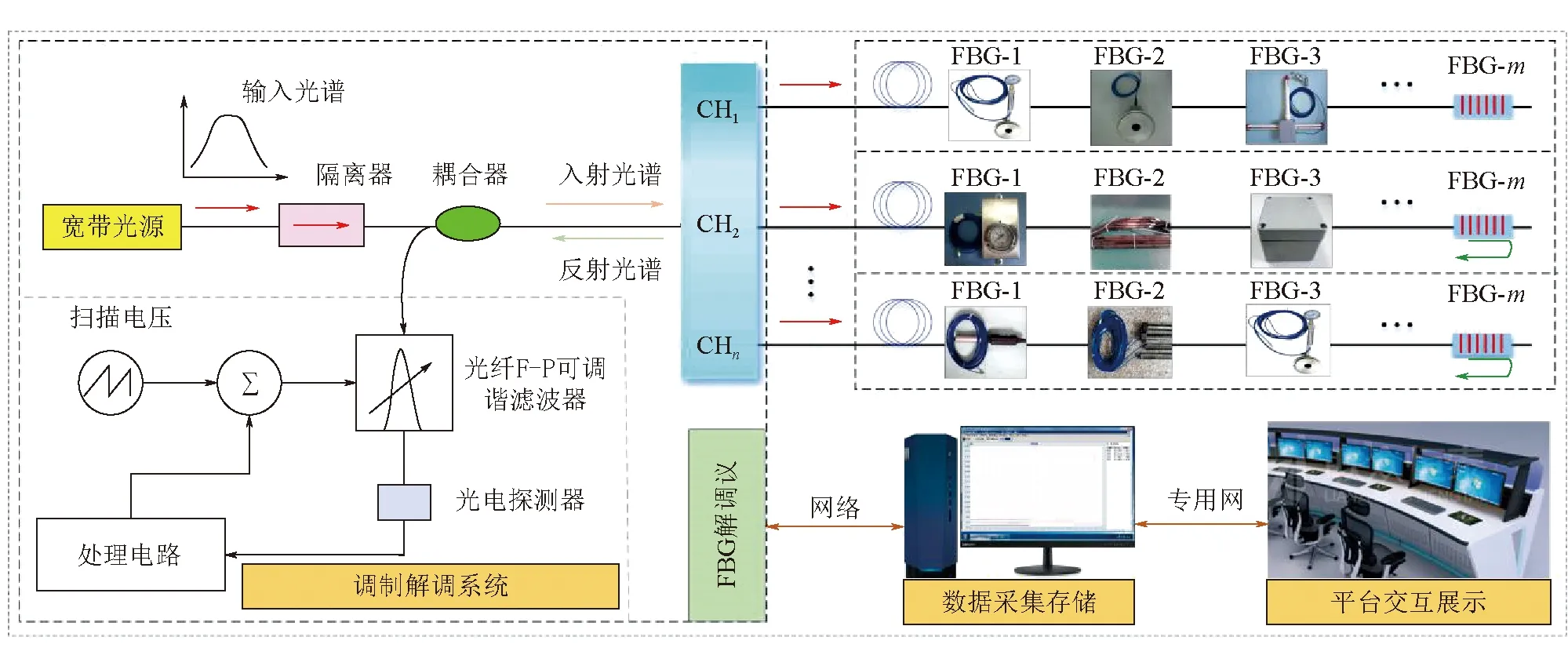

2.3 多参量准分布式光纤光栅智能感知系统

智能综采工作面是具有一定规模的复杂系统,在生产过程中会产生海量的数据信息。针对煤矿开采作业中感知数据多源、多参量、数据量大的监测需求及应用特点,笔者及团队提出了煤矿开采光纤光栅智能感知系统架构,并结合光纤光栅传感网络动态解调、空分复用、波分复用、时分复用等关键技术,采用复用系统布置方法,设计了可靠的光纤光栅传感器网络拓扑结构,根据光纤光栅准分布式传感特性与感知模型,优化了光纤光栅传感器带宽分布;通过研究煤矿开采光纤光栅传感器大容量感知网络的组建方式,构建了煤矿开采多参量准分布式光纤光栅智能感知复用网络系统,系统主机单通道可复用光纤传感器数量不多于20个,系统组网传感器数量高达几百个,实现了煤矿开采环境与装备姿态的大容量、多参量感知,可以解决传统传感设备不易复用、难组网的难题。煤矿开采多参量准分布式光纤光栅感知复用网络系统如图10所示。

图10 煤矿开采多参量准分布式光纤光栅感知复用网络系统

3 开采环境与装备姿态信息融合的安全决策平台关键技术

目前,煤矿开采过程中产生的海量感知数据相对分散与独立,未能将煤矿开采环境多维度感知数据的特征进行关联与深度融合;实时数据与历史数据的深层次挖掘程度不够,传感器感知的海量数据并未发挥最大效用;多源多参量信息的融合有待加强,如复杂条件下煤矿智能化开采过程中“三机”装备的多参量数据融合决策技术仍是一大难点;此外,集成海量感知数据融合分析、开采环境安全预警、安全评价技术、机械装备状态信息融合的安全决策平台的建设也尚未成熟。

3.1 多维度感知数据的特征关联与深度融合

为了提高煤矿开采环境多维感知参量关联性的分析效率,基于快速进化遗传网络规划方法挖掘开采环境感知属性信息,进行煤矿开采多维感知参量间隐含关联规则的分析,获取了煤矿开采覆岩运动、围岩变形破坏、装备姿态等多因素间的潜在关联性与安全开采的因果性,提升数据利用率达到90%以上。多维度感知数据融合与自学习的煤矿开采环境安全识别轻量级模型可以有效监测开采环境状态,并进行煤矿开采环境稳定性评估、安全性评价与灾变风险预警。

3.2 煤矿开采“三机”装备空间约束模型

针对“三机”装备姿态融合决策关键技术难题,基于统计特征领域,进行了自适应“三机”装备姿态识别方法与姿态多参量融合决策技术的研究,旨在提高煤矿开采“三机”装备姿态的状态估计与准确识别的可靠性。融合光纤捷联惯性导航系统数据,建立多参量感知数据联合分布自适应调整的深度特征迁移决策机制,用于构建“三机”装备姿态识别的无监督深度学习模型和零样本条件的知识迁移方法,可以有效进行无标记样本条件下“三机”装备的姿态识别。

3.3 安全决策平台

为了解决煤矿智能化开采安全预警与融合决策的关键技术难题,实现煤矿开采“智能感知-动态响应-前兆预警-安全决策”,针对综采工作面复杂多变环境与综采装备数据多模态、多变量耦合及分布式数据的特性,分析了深部工作面采动环境参数,研究了开采环境、装备姿态等多系统感知数据的抽取与融合技术,开展了煤矿开采环境与装备姿态感知大数据中心的构建,基于极速学习机和模糊优化,建立了煤矿开采安全评价与决策模型,基于预警逻辑数据库和知识演化提出了煤矿开采安全预警技术,开发了煤矿开采环境安全预警与装备姿态决策系统软件,最终搭建集成了煤矿开采环境多维度感知与装备姿态多参量融合的安全决策平台。通过实际应用效果显示,该平台数据更新交互时间不大于1 s,预警准确率达95%以上。煤矿开采环境与装备姿态信息融合安全决策平台界面如图11所示。

图11 煤矿开采环境与装备姿态信息融合安全决策平台界面

4 结论

(1)煤矿开采环境与装备姿态高精度光纤光栅感知理论能够解决煤矿开采多参量感知不准确、可靠性低等瓶颈问题,为高可靠矿用光纤光栅传感设备的研发提供了理论基础。

(2)煤矿开采多维感知光纤光栅传感技术与成套设备能够解决煤矿开采环境与装备姿态感知不全面、传感设备难组网等难题,为煤矿开采多参量感知的实践提供了设备支撑。

(3)煤矿开采环境与装备姿态信息融合的安全决策平台能够解决煤矿智能化开采安全预警与融合决策的关键技术难题。