煤运火车车厢防冻液自动配料系统研究及应用

严实,豆鹏

(陕西西煤云商信息科技有限公司,陕西,西安 710076)

0 引言

中国煤炭主产区主要分布在东北部地区,大部分地区为中温带半干旱大陆性气候。冬季较为寒冷,春季多风,夏季较炎热,秋季清爽,四季分明冷热温差大,昼夜温差较大。在寒冷的冬季,气温最低可到达-29.7 ℃、极端最大风速为15.7 m/s(1993.1)、最大冻土深度为146 mm(1968)。此类气候对铁路煤炭运输造成了一定的麻烦,如煤炭自身冻结成大块或者冻在车厢内壁无法卸货等[1]。为此,对车厢和煤中喷洒防冻液是非常必要的,对于防冻液的配置工作也是必不可少的。综上所述,为了更好地实现防冻液自动配置,减轻工人的工作强度,提升配置效率,提升企业整体效益,本文将详细阐述防冻液自动配料系统的研究、设计及应用。

1 原防冻液配料系统

1.1 原系统配料流程

原防冻液配料系统主要组成部分有搅拌桶和储料罐。工人搬运防冻干粉到搅拌桶处,拆开袋子将防冻干粉倒入搅拌桶内,开水阀、打开搅拌电机。一个搅拌桶一次搅拌200袋防冻干粉,每袋防冻干粉50 kg,一次搬运工作大概需要14人进行,每24 h至少有2次这样的搬运工作。

1.2 原系统存在问题

原防冻液配料系统自动化程度低,人工体力工作重量、工作环境恶劣。由于防冻液的浓度和气温有线性关系,所以配比浓度是有变化的,人工配比只依靠人工经验控制水阀和泵频等,不能很好得保证配比浓度从而不能保证防冻液的质量[2]。配料任务也需要人工沟通及凭借经验预估配置,并且配料需要4 h的搅拌时间,所以配料的及时性存在风险。

2 防冻液自动配料系统的研究

2.1 重点研究方向

防冻液自动配料系统的重点研究目标为全自动搬运及拆袋搅拌,全程无人参与,从根本上将工人从恶劣环境和繁重体力劳动中解救出来。

2.2 系统硬件组成

防冻液自动配置系统主要包括拆垛机器人系统和自动拆袋机器人系统[3]。拆垛机器人系统主要由搬运机器人、真空吸盘、托盘工位、真空系统、安全防护系统及电气控制系统等组成。自动拆袋机器人系统包含传送带、拆带机本体、空压机、除尘系统、控制柜等。

2.3 系统工作流程

防冻液自动配料系统包括拆垛机器人系统、无人值守皮带运输系统、自动拆袋机器人系统。该系统通过智能装车系统实时检测的数据控制防冻液自动配料,配料过程如下:

(1) 智能装车系统获取各传感器(温湿度传感器、装车站防冻液储液罐液位计、配料库防冻液储液罐液位计)数据,进而通过智能配料逻辑判断是否开始配料;

(2) 智能装车系统判断需要配料后,防冻液自动配料系统首先判断托盘上是否有防冻液干粉,若托盘上无物料或者缺料,系统提示岗位人员补料;

(3) 防冻液自动配料系统依次启动拆袋机器人系统、运输皮带机系统、拆垛机器人系统;

(4) 防冻液自动配料系统通过智能装车系统发送的配料参数(温度、液位等),并通过系统计算得出防冻液浓度,进一步计算所需的干粉数量、所需的清水量。系统根据该数据进行上料,同时防冻液自动配料系统控制电磁阀开始补水;

(5) 干粉与水量配置完成后,防冻液自动配料系统依次控制拆垛机器人系统、皮带运输系统、拆袋机器人系统停止运行;

(6) 防冻液自动配料系统控制搅拌池开始搅拌,达到预设的时间后停止;

(7) 防冻液自动配料系统将搅拌好的防冻液输送到储液罐,供装车使用。

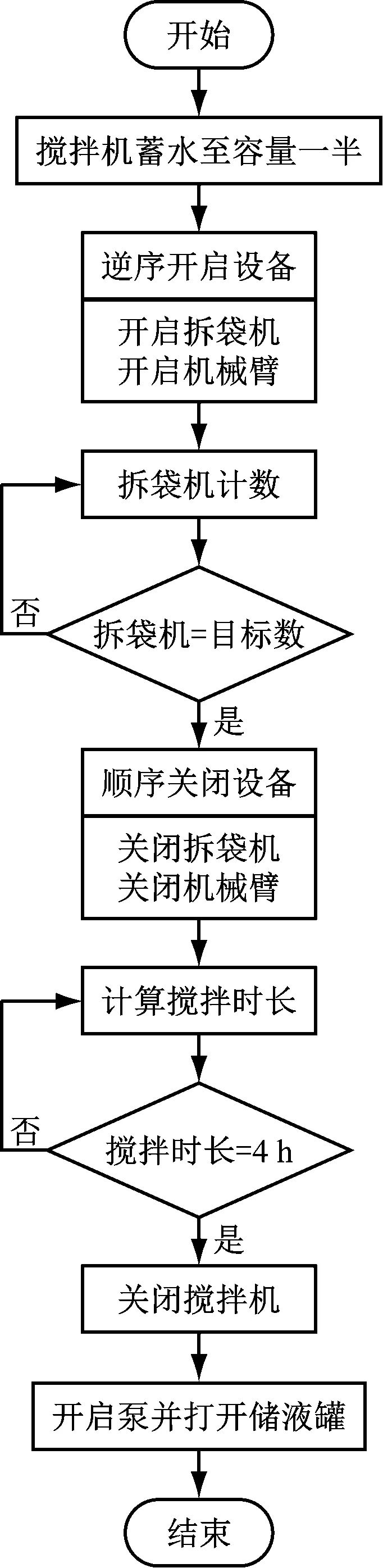

防冻液自动配置方法流程图如图1所示。

2.4 系统控制方法

为满足装车生产的连续性,保证防冻液可以持续供给,考虑到自动配料系统的维护、维修,该项目对配料系统进行了研究。在控制方式上,防冻液自动配料系统支持自动模式、人工模式。

自动模式:装车系统根据装车需求以及当前的防冻液存量,自动计算需要配置的防冻液信息。配料系统接收到防冻液信息后,自动启动配料系统,配料系统根据装车系统计算的配料信息,配置目标浓度、目标数量的防冻液。

人工模式:装车系统根据装车需求以及当前的防冻液存量,自动计算需要配置的防冻液信息。配料信息通知给岗位工,岗位工可以自行完成配料。

2.5 系统目标浓度控制方法

为了保证防冻质量,随着温度的变化调节防冻药剂的用量[4]。防冻药剂的用量计算公式为

M=Q×ρ×t

(1)

其中,M为药剂通过量(t),Q为药剂的流量(m3/h),ρ为药剂的密度(t/m3),t为药剂喷洒时间(h)。

图1 配置方法逻辑图

图2 控制方法逻辑图

由式(1)可知,单位时间内的防冻药剂的播撒量与防冻液的浓度、流量成正比。目前小保当矿业采用药剂浓度随着温度变化而变化的模式,因此在该项目的研究继续沿用此模式。通过大量的数据研究,得到防冻液配置经验表如表1所示。

表1 防冻液配置经验表

通过LUT查找表数据分析算法,系统可根据近3天的最低温度自动计算防冻液配置浓度,进一步实现自动配料。

2.6 系统软件实现

防冻液自动配料系统软件部分通过简单的后端、复杂的算法和逻辑简化了用户的使用工作[5]。软件界面如图3所示。左上角的“计划任务”会按照检测到的数据定时计算工作任务,自动提示监控人员需要进行配料,配料的量和配比等内部计算都由计算机自行计算和控制,无需人工参与。左下角的“报警信息”会提示系统中存在的异常,提示人员进行具体部件的检修。页面中间部分是搬运机器人、拆垛机器人、搅拌桶、温度传感器、储料桶、储料泵等设备的运行状态和工作进度展示,方便监控人员一目了然的看到整个系统的运行状态和工作进度。最右侧的“控制面板”是用来启停系统的,监控人员只需点一个按钮就可以完成之前十四五个人需要干的工作,并且只需点击1次,后续如果系统无异常状况无需进行其他操作,工作量基本为零。

图3 软件界面

3 防冻液自动配料系统的应用

3.1 系统应用情况

防冻液自动配料系统实现了全程无人化配料[6]。从工人的工作内容上讲,工人无需在恶劣的环境中进行重体力劳动;从企业的经济开支上讲,节约了14个工人的经济开支,按每人年薪6万元计算,每年可以为企业节省84万元人民币;从节约资源上讲,按照气温定量配比防冻液,既能保证防冻液的防冻效果又能最低限度地使用防冻干粉,为企业节约了耗材开支[7];从整体工作流的时间配合上讲,自动配料系统可以实时监控上下游系统的储量,按时按需配置,节省了中间等待时间,提高了整体工作效率。

3.2 系统应用分析

(1) 人力资源节约

原有系统:使用14个搬运人员和1个搅拌控制人员。

自动系统:使用1个监控人员。

为研究方便,选取某桥式起重机的相关数据为例,额定起质量Q=5t,其工作机构采用YZR160M2-6电机,额定功率P=7.5kW,额定转速N=945r/min。

节约经费:14人×6万/人/年=84万/年。

(2) 时间成本节约

原有系统:按每天配料4次计算,每次搅拌4 h,沟通计划每次2 h。

自动系统:节约沟通成本8 h/d。

节约时间:8 h/d,年节约2 920 h。

(3) 使用量节约

原有系统:因为防冻液配料后12 h内部使用会有沉淀结块现象的发生,导致防冻液不可用。原系统由于计算精度不够准确会造成过期浪费的现象发生[8]。按照实际最少作废量计算,每月1罐,1罐=200袋防冻干粉,每袋100元,每月2万元,每年24万元。

节约经费:每年节约20万元。

(4) 配比节约

原有系统:原系统不根据室外气温进行配比,都是按照最大用防冻干粉计量配比,所以造成了防冻干粉的浪费。初步统计,每年浪费400袋防冻干粉。

自动系统:根据气温定量配比,基本无此项浪费。

节约经费:400袋×100袋/元=40 000元/年

综上所述,防冻液自动配料系统较原有传统人工配制,总节约经费108万元/年,总节约工时2 920 h/年。

4 总结

防冻液自动配料系统通过实时检测数据,触发拆垛机器人、皮带运输系统、拆袋机器人、搅拌桶工作进行协同备料工作[9]。智能系统会根据实时监测环境温度、湿度、粉尘等指标和储料罐剩余溶剂量,计算出相对的溶剂浓度和溶剂量,然后根据总溶剂量指挥机械手抓取定量袋数的粉末,并根据搅拌桶内的浓度计控制加水量,最后将搅拌好的溶剂放入储料罐中。

本文以防冻液自动配料全流程的工作环节为主线,顺序的讨论研究了防冻液自动配料系统的各个硬件设备、控制逻辑、算法逻辑和软件智能化控制等诸多方面。对应研究成果进行了应用,并取得了较好的结果。从根本上解放了人工劳动力,实现了防冻液的自动化智能配置,简化了作业流程,提高了工作效率,为企业节省了人力成本[10]。该系统可应用于同行业,也可以应用于不同行业的类似场景,研究成果价值很高。