沧州盐矿古近系塑脆性地层取心钻头选型研究

景 龙,李 伟

(1.河北省地矿局第三水文工程地质大队,河北 衡水 053000;2.河北省地热资源开发研究所,河北 衡水 053000;3.河北省地矿局第四水文工程地质大队,河北沧州 061000)

沧州盐矿普查项目钻探工程完成了3眼勘探孔,钻探深度3000~3451 m,取心段为1650~3451 m,均为古近系层段。三眼钻孔取心总长度3791 m,钻探孔径215.9 mm,岩心直径90~101 mm。钻探工程作为项目实施的重点工作,因耗时长、成本高、难度大等直接影响着项目的进展。以CY1钻孔1650~3000 m取心钻进施工为例,纯钻耗时占到53%[1]。因钻头选型是提高钻探效率的关键,工区内无经验可循,针对岩层钻进特性,有必要进行钻头选型探讨。

1 工区地层钻进特性

取心层段钻遇主要为塑脆性岩石,根据孔内钻进效果,结合地层岩石力学特性,将工区内塑脆性岩石划分为弹塑性层段和脆性层段。

1.1 弹塑性层段

弹塑性层段以古近系东营组(Ed)、沙一段(Es1)、沙二段(Es2)为主,含部分沙三段(Es3),底界深度一般在2300~2500 m,岩性以泥岩、泥灰岩为主,地层半固结-固结。

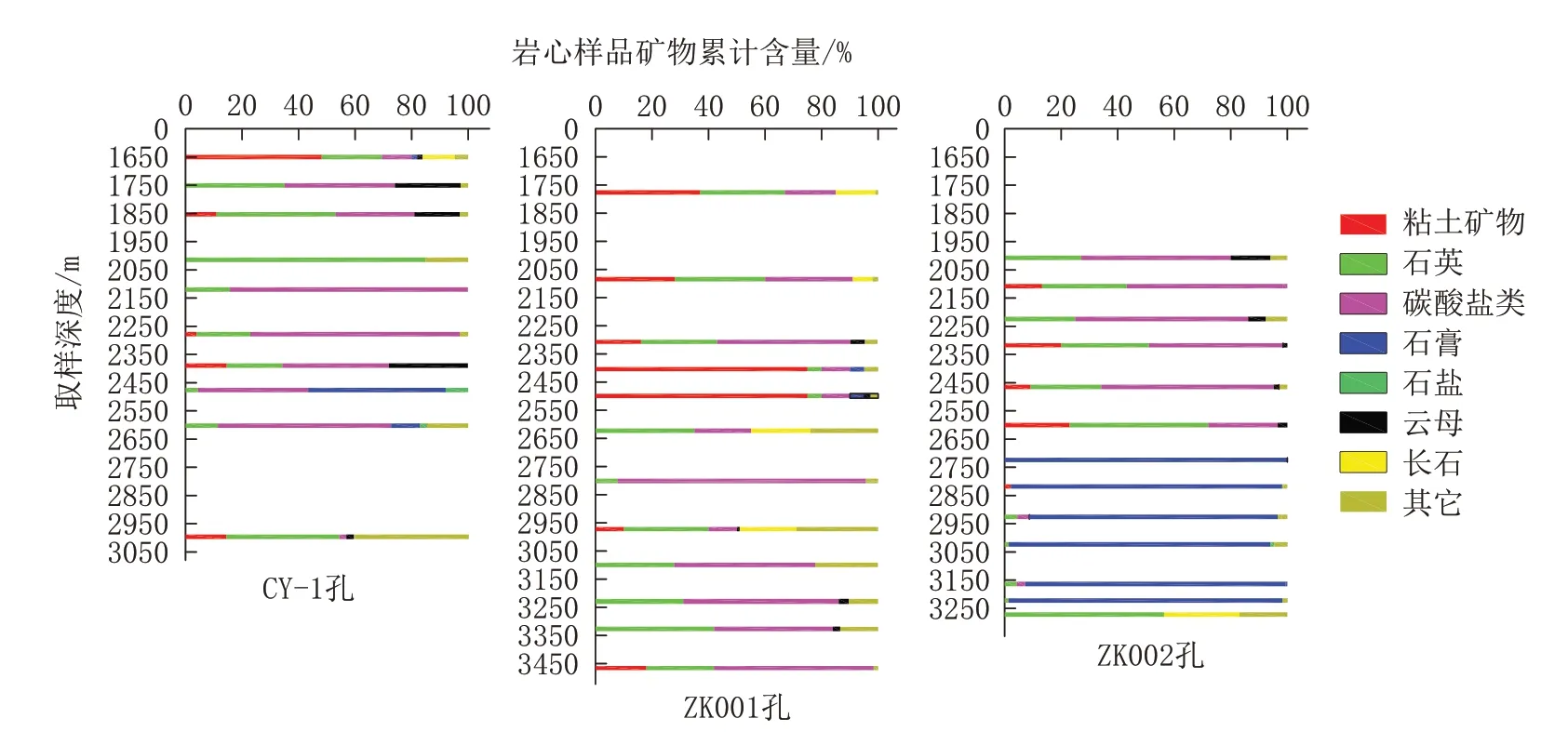

该层段岩石硬度低,根据典型样品测试结果,抗压入硬度多数为140~400 MPa,岩石密度2.2~2.7 g/cm3,其单轴抗压强度检测值在11~38 MPa(见表1),地层可钻性一般为2~5级,通过岩样分析结果可知,地层矿物主要成分为粘土矿物、石英、碳酸盐矿物(见图1)。

表1 工区地层岩石单轴抗压强度统计Table 1 Summary of uniaxial compression strength of rock in the work area

图1 工区岩石矿物成分含量分析Fig.1 Analysis chart of rock mineral composition in the work area

地层具有一定胶结性,但固结稍差,部分岩心内钻取试验小样不能成型(见图2)。实测岩心塑性系数为1.44~2.12,属低塑性岩石,因受到地层围压影响,钻进中表现出典型的弹塑性特征[2],类似“胶皮”层,调整钻进参数,钻速无明显提高。首眼钻孔施工初期,钻头选型没有经验,取心机械钻速仅为0.47~0.79 m/h,且采取率<70%。该层段取心钻头选型重点解决提高机械钻速和取心质量两个问题。

图2 岩心试验小样Fig.2 Sample of core test

1.2 脆性层段

脆性层段以古近系沙三段(Es3)、沙四段(Es4)为主,深度一般从2300~2500 m开始,底界埋深差异较大,与沉积环境有关。上部岩性以泥岩、泥灰岩、含砂质泥岩为主,下部为含盐膏层段,岩性以泥灰岩、石膏泥岩、石膏层、石盐矿层为主,地层固结。

该层段岩石抗压入硬度多数达400~720 MPa,岩石密度2.2~2.9 g/cm3,其单轴抗压强度检测值在14~74 MPa(见表1),地层可钻性一般为3~5级。通过典型样品分析结果可知,地层矿物主要成分为石英、碳酸盐矿物、长石、石膏、粘土矿物(见图1)。

地层表现出明显的脆性特征,岩石硬度普遍较高,局部层段软硬不均,互层状发育。地层胶结强度高,取心质量容易保证,钻头的选型重点考虑高效耐磨以实现提速。

2 钻头选型原则

钻头是提高机械钻速的重要因素。只有适宜的钻头型式,方能达到安全、高效、低耗的钻进指标。工区内无可借鉴的古近系连续取心案例,钻头选型难度大。综合分析地层特性、技术要求等多方因素,提出钻头选型原则:

(1)根据工区地层钻进特性选型。在较浅部的以弹塑性为特征的岩层,岩石硬度偏低,重点尝试使用硬质合金切削齿钻头,以剪切碎岩方式提高钻效。深部以脆性为特征的岩层,宜使用耐磨性较好的复合片切削齿钻头,以压切碎岩提高钻效。

(2)根据钻探工艺进行选型。岩心口径(90~101 mm)与钻孔口径(216 mm)级差大,全面破碎面积占83%,居主导地位,需要充分借鉴小口径钻探钻头和大口径全面破碎钻头的结构型式,分析各类钻头碎岩方式的基础上进行选型。

(3)根据经验选型。结合岩石力学特性、其它工区类似工程[3-7]以及以往实施的深部钻探工作经验[8-14]进行钻头优选。

(4)根据实钻效果选型。在勘探孔施工过程中,根据每个回次机械钻速、取心质量、钻头磨损等因素选型,即对每个回次的钻进参数、钻头型号进行记录,把取心质量好、机械钻速高的钻头优选出来。

按照上述原则完成了首眼钻孔钻头的选型及研究工作,后期又逐步改进,高效地完成了其余两眼钻孔的取心任务。

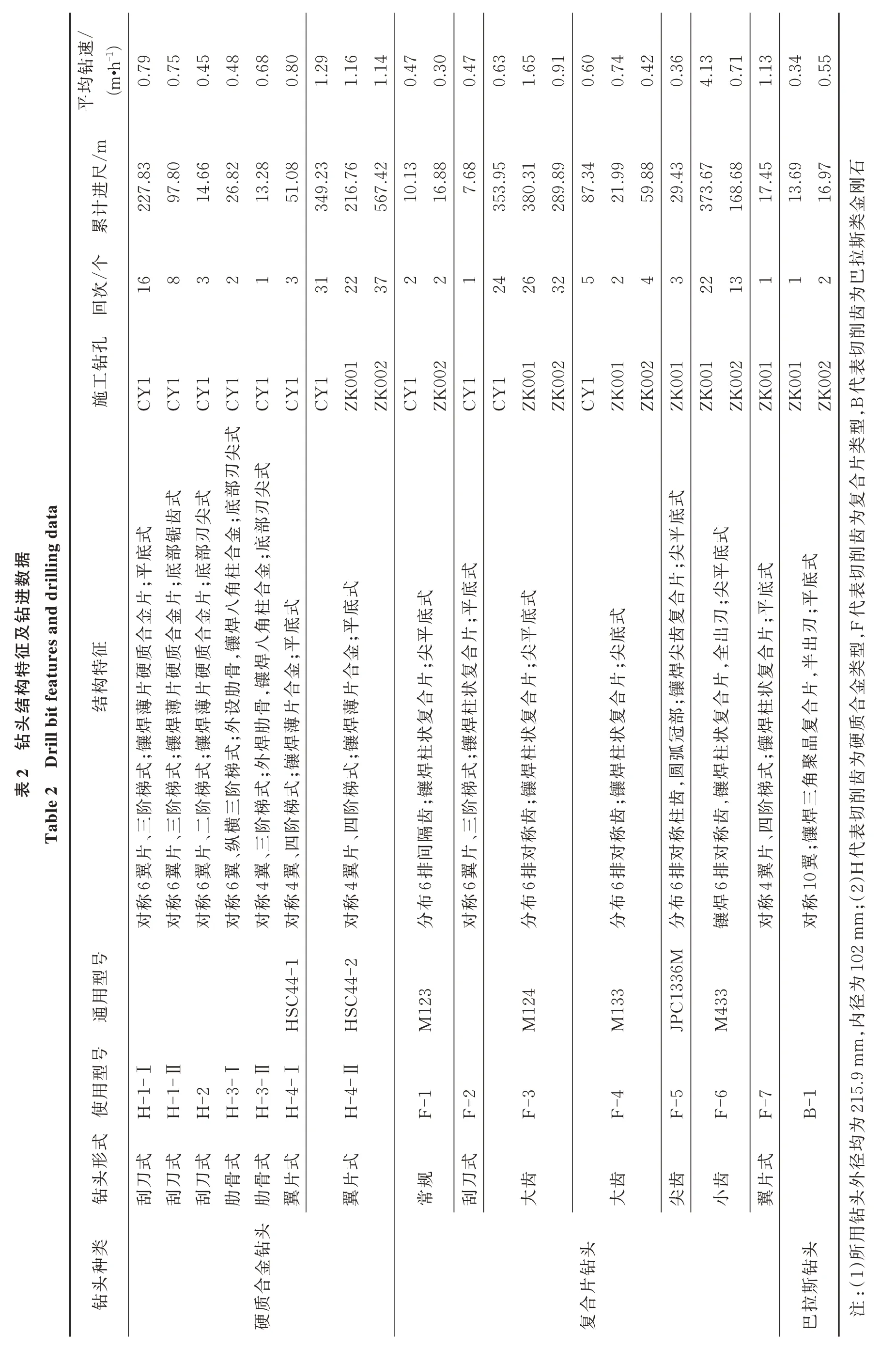

3 钻头选型过程

钻探过程中,在钻头的选型、改型上不断进行试验,三眼钻孔完成的263个回次取心中,累计使用了硬质合金、复合片、巴拉斯3类15种钻头,其中硬质合金类钻头7种,复合片类钻头7种,巴拉斯类钻头1种,各种钻头结构特征及试验数据见表2,不同结构类型的钻头钻速悬殊。

3.1 弹塑性层段钻头选型

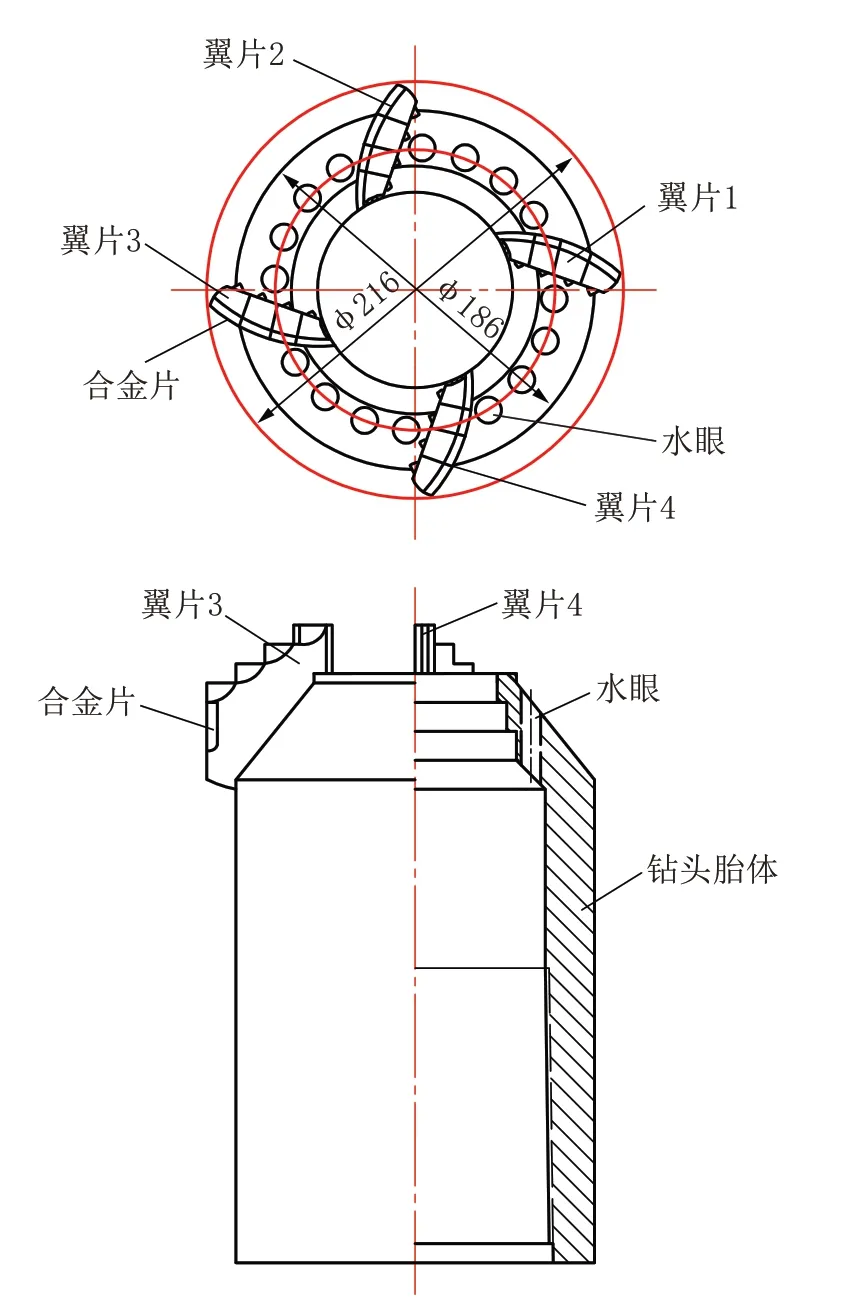

在首眼钻孔(CY1孔)弹塑性层段钻进中,开始选择了市场广泛应用的硬质合金刮刀类、PDC类钻头,均出现钻速低、取心质量差的问题。通过5次改进、多回次试验,针对既有一定硬度又具弹塑性的浅部古近系层段研发而成H-4-Ⅱ型硬质合金钻头(专利号ZL201720689738.2)。钻头胎体为圆筒状,材质为35CrMo,上部连接取心筒外筒,底部外形为锥面,内部成台阶状,钻头结构及实物见图3、图4。

图3 H-4-Ⅱ型钻头结构示意Fig.3 Structure of H-4-Ⅱbit

图4 H-4-Ⅱ型钻头Fig.4 H-4-Ⅱdrill bit

?

3.1.1结构特征

(1)弧形翼片。4个翼片加工呈弧形,呈台阶面。钻头破碎面呈不同高度的台阶,增加了破碎自由面,提高了破碎效率;将翼片设计为弧形,翼片前方剪切破碎的岩屑易于排除,弧形翼片减少冲洗液上返流动阻力,避免重复破碎;阶梯式环状孔底结构(见图5)有利于中心岩心进入取心内筒,减少对岩心的扰动,有利于提高岩心采取率。

图5 阶梯式环状孔底示意Fig.5 Stepped annular shaped hole-bottom

(2)薄片式硬质合金切削刃。主切削刃采用薄片式硬质合金,累计16块,刃角75°;辅助切削刃采用方柱和长柱状硬质合金,累计20块;镶嵌方式均为直镶。将硬质合金片嵌焊于钻头翼片的迎层面上,有利于切削破碎,选用薄片式硬质合金为主切削刃,有利于增加对塑性岩石的切入深度。

(3)底喷式水眼。在钻头内台肩上均匀加工16个Ø10 mm底喷式水眼,可及时清除岩屑,减少重复破碎,降低泵压,同时也可以起到保护岩心减少冲刷的作用。

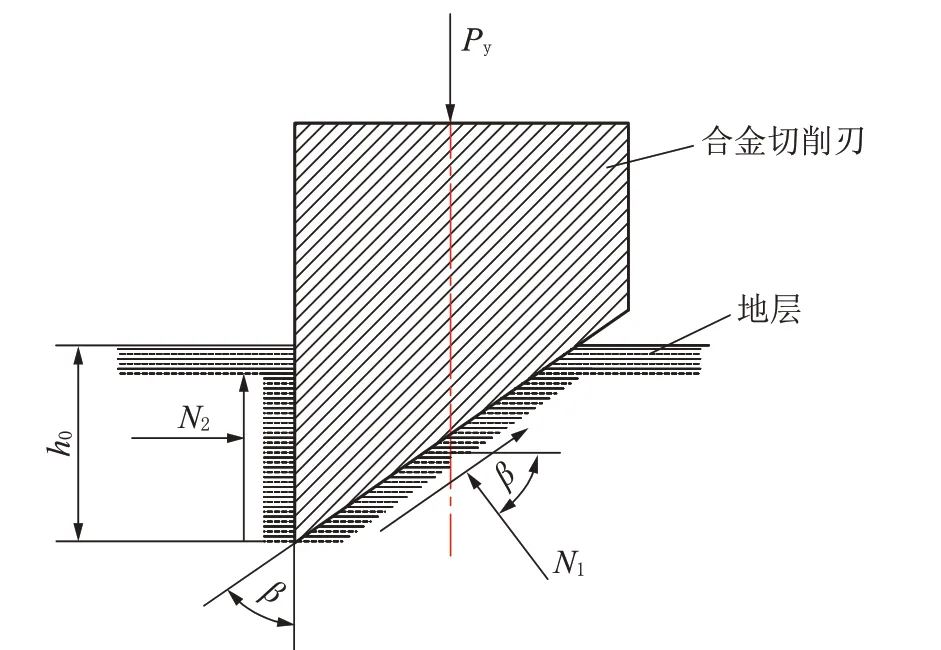

3.1.2 碎岩效率分析

根据钻头结构特点,进行钻头碎岩效率分析。合金块切入弹塑性岩石时受力情况见图6。根据受力图,按照力学平衡原理,当磨锐式钻头上的切削具未磨钝时推算H-4-Ⅱ型钻头硬质合金齿切入地层深度h0见式(1),机械钻速预测见式(2)[15]。

图6 硬质合金切削齿碎岩受力示意Fig.6 Load on the carbide cutting teeth when cutting rocks

式中:Py——切削齿上的轴向力,常规钻压40 kN,单块合金承受轴向力2.5 kN;b——切削具的刃宽,取15 mm;β——切削具的刃角,取75°;Hy——岩石的压入硬度,取值140~400 MPa;η——考虑到摩擦力的系数,取值0.88~0.97,工区取0.90;v——机械钻速,m/h;m——钻头翼片数,取4;n——钻头转数,取心钻进取50 r/min;t——钻进时间,取60 min。

结合现场钻进参数计算,对于弹塑性岩层段,硬质合金在未磨损时切入深度h0可达到0.28~0.10 mm,此时机械钻速可达到1.20~3.36 m/h。可见,选用硬质合金切削刃在弹塑性层钻进可行,钻头碎岩效率较高。

3.2 脆性层段钻头选型

古近系深部,岩石硬度增加,选择钻头必须考虑碎岩效率和耐磨性。在深部硬层试验时,新硬质合金钻头开始钻速很高,但切削刃很快磨损(或崩齿)而使钻速骤降,甚至不能完成一个完整回次钻进。而复合片钻头切削齿由于具有金刚石耐磨层,刃口锋利,可持续切削岩层,实现高效碎岩[16]。因此,在深部钻进,钻头切削齿优选PDC复合片。

市场上PDC钻头类型比较多,根据地层特征,试验应用了7种,其中自制2种(F-2、F-7型),成品5种(F-1、F-3、F-4、F-5、F-6型),各类钻头的钻速差异较大,最终优选出F-3、F-6型钻头。

3.2.1 结构特征

F-3型钻头通用型号为M124。钻头体为胎体式,底喷式水眼,钻头为6翼,镶焊6排对称复合片切削齿30块,钻头结构见图7(钻头外径215.9 mm,内径102 mm)。该类钻头刀翼出刃较高,切削齿较大,易切入地层,提高钻进效率,适用于胶结性较强的脆性地层。切削齿呈等差角方式布置,避免了同时切入地层引起扭矩增加,确保钻进平稳。

图7 F-3型钻头Fig.7 F-3 drilling bit

F-6型钻头通用型号为M433,钻头体为胎体式,水口为唇面直开式,各翼片中间有扇形水路。设6翼,累计镶焊复合片54块,钻头结构见图8(钻头外径215.9 mm,内径102 mm)。该类钻头刀翼较低,切削齿全出刃,齿小而多,小齿的切削刃具有更大的曲率,可在岩层接触区域形成更高的接触应力,以压切碎岩为主,容易在硬岩中形成连续的小体积破碎。这种钻头耐磨性好,钻进平稳。

图8 F-6型钻头Fig.8 F-6 drilling bit

4 应用效果

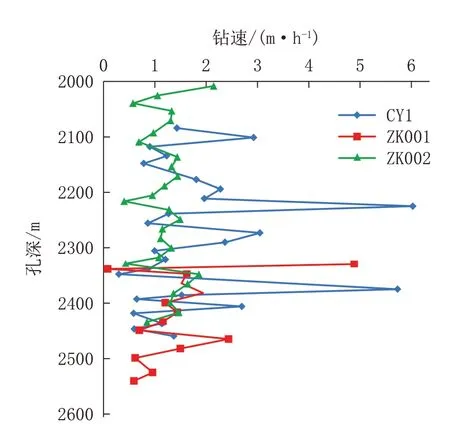

H-4-Ⅱ型硬质合金钻头通过CY1孔试验成功后,在浅部层段推广使用,各孔使用统计数据见表3。从表3可以看出,该型钻头在2000~2500 m均保持了较高的机械钻速,平均在1.1 m/h以上,个别回次在3 m/h以上(见图9),与计算数据相近。岩心均可呈柱状,采取率达到95%(见图10)。可见该类钻头在该工区1650~2500 m弹塑性地层钻进效率高,宜优先使用。

图9 H-4-Ⅱ型钻头使用回次钻速曲线Fig.9 ROP per run of H-4-Ⅱbit

图10 CY-1孔岩心实物Fig.10 Core taken from Borehole CY-1

表3 H-4-Ⅱ型钻头钻进数据统计Table 3 Drilling data of H-4-Ⅱbit

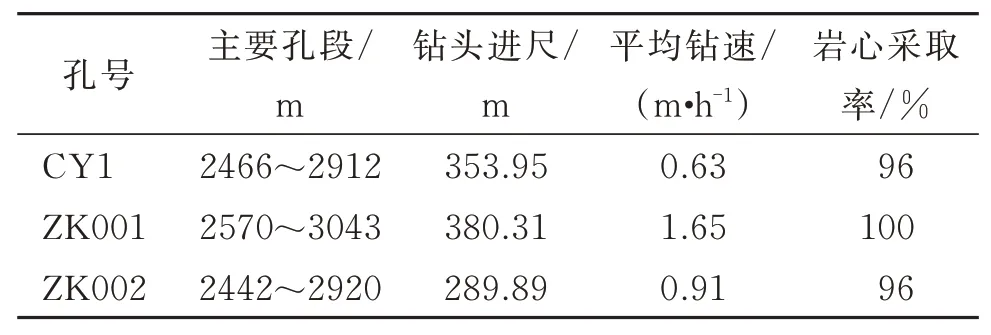

F-3型钻头在3个钻孔中均有使用,各孔使用统计数据见表4。该类钻头在ZK001孔中使用效果最佳,平均钻速达1.65 m/h,在CY1孔与ZK002孔中,钻速达0.63 m/h以上(见图11),岩心采取率均达96%以上。可见该类钻头适宜在该工区2500~3000 m脆性层段使用。

表4 F-3型钻头钻进数据统计Table 4 Drilling data of F-3 bit

图11 F-3型钻头使用回次钻速曲线Fig.11 ROP per run of F-3 bit

F-6型钻头使用统计数据见表5。该类钻头使用于两个钻孔中,在ZK001孔的使用中钻效高,机械钻速均在2 m/h以上,最高钻速达9 m/h(见图12)。在含大段盐膏层的ZK002孔的钻速低,实钻发现,盐膏层具蠕变特性,压切破碎作用无法高效发挥。该钻头的特点是在较硬的地层中具有良好的稳定性,寿命长,机械钻速较高,在该工区3000~3450 m硬度较高的脆性层段宜优先使用。

图12 F-6型钻头使用回次钻速曲线Fig.12 ROP per run of F-6 bit

表5 F-6型钻头钻进数据统计Table 5 Drilling data of F-6 bit

5 认识

通过钻头结构分析和实钻检验,优选出F-6、F-3、H-4-Ⅱ型3种钻头,在沧州古近系地层取心钻进中应用,效率高、取心质量好,适合该工区地质条件,建议推广应用。

(1)1650~2500 m对应工区古近系弹塑性特征明显的塑脆性层段,宜选以剪切方式破碎岩石的H-4-Ⅱ型硬质合金钻头。该型钻头剪切效率高,但易崩齿,不宜在深部脆性层段内钻进。

(2)2500~3450 m对应工区古近系脆性特征明显的塑脆性层段,宜选耐磨性强的复合片切削齿钻头。其中F-3型属大齿、耐磨型钻头,采用切削-压切方式破碎岩层,更适合3000 m以浅层段。F-6型属小齿、耐磨型钻头,采用压切方式破碎岩层,更适合3000 m以深层段。