京津冀协同发展区地应力监测孔钻探施工技术

张建杰,李海明

(北京市矿产地质研究所,北京 101500)

0 引言

地应力是指客观赋存于地壳岩体内且未受工程扰动的一种自然力,亦称原岩应力,它是导致地壳岩体产生变形、断裂、褶皱乃至地震的根本作用力[1]。随着我国采矿、交通、水利水电和能源等行业快速发展,岩爆、巷道变形、高边坡失稳等一系列问题愈加突出,地应力重要性日益显著。目前,地应力测量及地应力场分析已广泛应用于矿产开发、水利水电、油气井眼稳定性分析、地热开发、核废料处置、地震预报、地壳强度评价、地球动力学等方面的研究[2-4]。

地应力监测孔一般布置在坚硬致密的花岗岩区域,岩石可钻性级别为8~10级,钻孔设计深度数百米不等,目前亚洲最深的地应力监测孔钻孔深度为1003 m,由我所承担完成。地应力监测孔作为地应力测量与监测的基础场所,钻孔质量要求较固体矿产勘探钻孔要高得多:不仅对钻孔岩心采取率、垂直度、孔径及同心度要求较高,而且要求在钻进过程中尽量减少使用润滑剂等处理剂。在近些年的地应力监测孔施工中,通过不断改进钻探工艺、选择适宜的钻探设备及钻具,基本能够满足地应力监测孔质量要求,但仍然存在不足。因此,有必要专门对地应力监测孔的施工技术进行研究和总结,不断提高地应力监测孔的施工质量,以保证地应力测量与监测数据的准确性。

1 工程概况

京津冀协同发展区地应力监测孔钻探工程由北京市矿产地质研究所承担并实施,该工程来源于中国地质科学院地质力学研究所主持的“京津冀协同发展区活动断裂地应力测量与实时监测钻探工程及试验配合服务项目”,施工地点位于河北省石家庄市元氏县,任务是完成1个600 m深的监测孔的钻探工程,并配合甲方开展地应力测量试验,最终建立监测台站。该项目意义在于构建和完善京津冀地区深孔地应力测量与实时监测台网,揭示京津冀地区关键构造部位现今地应力状态随深度变化规律,为国家重大工程建设提供深部实物地质资料。

2 钻孔施工难点

2.1 地层可钻性级别高

钻探施工场地位于河北省石家庄市元氏县,属于华北地层区,第四系广泛发育,平原全部被第四系所覆盖,在山区则主要出露于山间沟谷或盆地中,厚度由山区的几厘米至10余米到平原区的300余米不等。施工区钻孔主要揭露地层为:0~7.76 m为第四系坡积物,主要为碎石土,岩石可钻性级别4~5级,属较软-稍硬地层,松散易坍塌、孔斜、漏水;7.76~600.33 m为以花岗岩为主的地层,岩石可钻性级别8~10级,属硬-坚硬地层,完整,易于取心,但岩石致密,硬度高,研磨性较强,钻进困难,钻探效率较低。

2.2 钻探技术要求高

(1)钻孔设计孔深600 m,Ø150 mm口径开孔,钻至完整基岩下Ø146 mm套管,最后Ø76 mm口径终孔。因进行地应力测量与监测仪器安装,需要多级扩孔,钻孔结构复杂。

(2)基岩地层综合取心率≮95%,远高于地质岩心钻探要求的全孔平均采取率≮70%的标准。

(3)钻孔垂直度偏差≯0.5°/100 m,可以累计计算。钻孔垂直度要求比常规的钻孔要高。

(4)钻孔直径及扩孔尺寸误差应控制在合理范围内,以满足地应力测量与监测仪器安装的需求。

(5)钻孔换径时保证其同心度,且钻孔孔壁必须光滑。

(6)辅助工作内容多,需进行地应力测量试验及监测仪器安装等工作。

3 钻孔结构及钻探设备

3.1 钻孔结构

开孔为第四系地层,采用Ø150 mm金刚石普通单管钻具钻进,至7.76 m见完整基岩,施工至18.70 m后,下入总长19.20 m的Ø146 mm套管,用水灰比为0.5的P.O42.5水泥浆固孔;随后用Ø130 mm金刚石单动双管钻具取心钻进至52.03 m,换Ø130/95 mm金刚石外导向钻具钻进至52.36 m,下入总长53.16 m的Ø89 mm技术套管,换S76 mm金刚石绳索取心钻具钻进直至终孔,终孔深度600.33 m。配合甲方完成相应的试验后,提出Ø89 mm技术套管,采用Ø76/95 mm和Ø95/130 mm金刚石内导向钻具分两级扩孔钻进至114.85 m,换Ø91 mm金刚石内导向钻具扩孔至115.47 m,最后用Ø130 mm金刚石锥形磨孔钻具磨孔至115.00 m(见图1)[5-7]。

图1 钻孔结构示意Fig.1 Borehole structure

3.2 钻探设备

结合施工区的地层特点及钻孔技术要求,选用的钻探设备主要有XY-4型钻机、BW250A型泥浆泵、SG-18型钻塔、NJ600型搅拌机、SJ-1000型绳索取心绞车以及XJL-42型钻孔测斜仪。

4 钻进技术

4.1 取心钻具组合

根据地应力钻孔技术要求,以及钻孔三开结构的设计,为实现高效、高质量钻进,对应的钻具组合见表1。

表1 取心钻具组合Table 1 Core drilling string

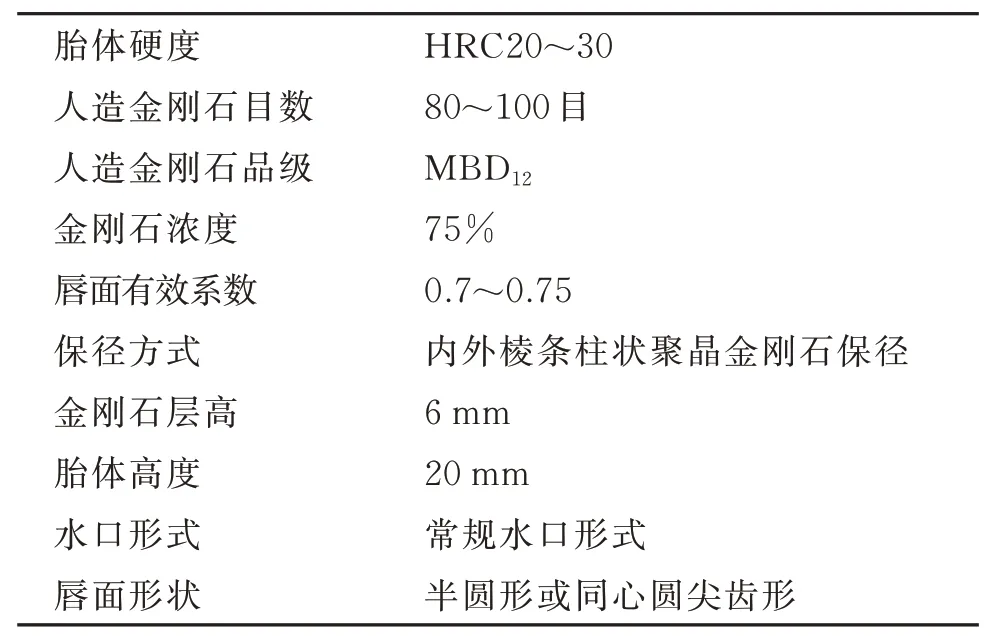

4.2 金刚石钻头选择

本孔钻遇的地层大部分为花岗岩,岩石可钻性8~10级,岩层研磨性较强,属硬-坚硬地层,以S76 mm绳索取心钻进为主,选用人造孕镶金刚石钻头,依据钻效高、寿命长、成本低、取心效果好的原则,选择Ø76 mm金刚石钻头性能参数如表2所示[8-10]。

表2 金刚石钻头性能参数Table 2 Performance parameters of the diamond bit

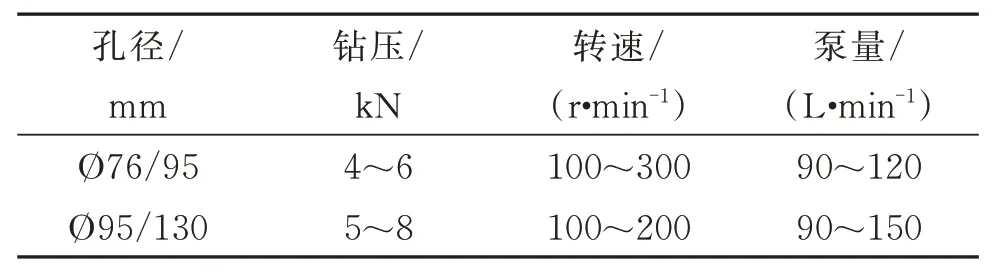

4.3 钻进参数

根据我所多年来在花岗岩区域的地应力钻孔施工经验,本次钻孔采用的钻进参数见表3。

表3 钻进参数Table 3 Drilling parameters

4.4 扩孔钻进

S76 mm金刚石绳索取心钻进至设计孔深后,进行现场地应力测量试验,试验完成后提出Ø89 mm技术套管,分Ø76/95 mm、Ø95/130 mm两级进行分级扩孔钻进,钻进参数见表4。采用组装式金刚石扩孔钻头(见图2、图3),扩孔钻具要按规定上扣,扩孔钻进时注意扭矩变化,并随时观察泵压变化,防止出现孔内事故[11]。最后,采用Ø91 mm金刚石内导向钻具进行扩孔,用Ø130 mm金刚石锥形磨孔钻头磨孔(见图4),以用于地应力监测仪器安装。

图2 Ø76/95 mm组装式扩孔钻头Fig.2Ø76/95mm modular reaming bit

图3 Ø95/130 mm组装式扩孔钻头Fig.3Ø95/Ø130mm modular reaming bit

图4 Ø130 mm金刚石锥形磨孔钻头Fig.4Ø130mm conical diamond grinding bit

表4 扩孔钻进参数Table 4 Reaming parameters

4.5 冲洗液选择

为避免冲洗液对地层的影响,提高钻进效率,根据钻遇地层合理使用冲洗液体系。Ø150 mm孔段为第四系地层,采用优质粘土泥浆钻进,用以保护孔壁。Ø130 mm和Ø76 mm孔段为花岗岩地层,以清水作为冲洗液钻进施工,在微漏地层使用PHP无固相冲洗液。无固相冲洗液配方:水+0.3%CMC+300~500 mg/L PHP。无固相冲洗液性能参数:粘度18~20 s,密度1.005~1.007 g/cm3,失水量<20 mL/30 min,含砂率<4%,pH值7.5~8.0。

4.6 钻进关键技术措施

(1)加强防斜技术管理,确保钻孔垂直度。开钻前必须对设备安装质量进行检查、验收,钻机安装要水平、周整,固定牢固,孔口、立轴、天车必须“三点一线”,立轴不得旷动,顶角误差≤0°20′[12]。钻进时采用刚、长、直的钻具满眼钻进;扩孔时带内扶正器,换径时带外扶正器;换径时,导正管要长于4 m,第一回次的小径岩心管要短于1 m[6]。每50 m测斜一次,特殊情况下及时测斜,发现超斜要及时纠斜[13]。

(2)注重取心操作技术,保证岩心采取率。S76 mm钻具下入孔内之前应检查调整配合间隙,每回次打捞出内管总成后应检查弹卡的灵活性和内管总成的单动性,避免打“单管”现象。当钻遇破碎地层时,需要适当控制回次进尺,钻进回次进尺长度不得超过岩心管长度[14]。通过不断摸索,掌握了取心操作技术:提钻取心时,拧卸钻杆尽量避免敲击钻杆,提钻速度和驻车速度不能过猛,退心时应用橡胶锤轻轻敲击内管取出岩心。

(3)改进钻探工艺,提高钻孔同心度。Ø130 mm孔径变径为Ø76 mm孔径时,先用Ø95/130 mm外导向钻具钻出约0.50 m深的掏槽孔,然后下入Ø 89 mm技术套管,在Ø89 mm技术套管异径接头外表面四围对称焊有适当直径和长度的钢筋条,以保证技术套管下入钻孔后与Ø130 mm孔段孔壁贴紧,并在孔口将Ø89 mm技术套管与Ø146 mm表层套管(两套管要保证同心)焊接牢靠,保证在钻进过程中技术套管的稳固性,最后换S76 mm金刚石绳索取心钻进至设计孔深。通过以上技术措施,大、小孔的同心度很高,完全能够满足地应力测量对钻孔质量的要求[15]。

(4)控制钻头和钻具质量,降低钻孔孔径误差。钻头和扩孔器要排队使用,先使用外径大的,后使用外径小的。新钻头外径比旧钻头外径不得大于0.2 mm,下入孔内时不能一下到底,要在距孔0.5 m开始扫孔到底,然后进行“初磨”,初磨10 min左右,再采用正常参数钻进。及时更换已磨损的钻头和扩孔器,每次提钻仔细检查并记录金刚石钻头的磨损情况,出现金刚石石墨化现象、钻头出现明显偏磨、钻头体变形、丝扣损坏、钻头水口和水槽小于标准尺寸等情况时,不得再下入孔内[14,16-18]。

(5)采用分级扩孔技术,提高扩孔效率和质量。扩孔段采用Ø76/95 mm和Ø95/130 mm两级金刚石扩孔钻进技术:先采用Ø76/95 mm金刚石内导向钻具扩孔钻进至预定位置,然后在同一孔段采用Ø 95/130 mm金刚石内导向钻具进行二级扩孔。扩孔钻头是将S76 mm、S95 mm金刚石取心钻头及Ø 130 mm金刚石取心钻头以Ø76/95、Ø95/130 mm扩孔导向接头连接而成。采用分级扩孔技术后扩孔钻进阻力减小,钻探设备负荷降低,保证了钻孔的同心度和垂直度,提高了扩孔钻进效率。另外,和专用扩孔钻头相比,使用扩孔导向接头,施工中更加便于更换钻头,避免了不同口径钻头连接在一起因无法拆分而造成钻头浪费,有效降低了钻探成本。

(6)提高设备操作技能,确保仪器安装成功。平稳下放压磁地应力监测仪器,在仪器接近Ø91 mm的仪器安放位置时连接上机上钻杆,使用钻机液压操纵阀控制升降油缸将仪器缓慢送入,精确测量机上余尺,保证仪器送入的准确位置。送入仪器到位后,待测试人员认为将仪器完全脱离,按照测试人员指令,用钻机液压操纵阀控制升降油缸缓慢提动钻杆,将钻杆匀速提出。测试人员再次确认压磁地应力监测仪器工作状态是否正常,如其不能正常工作,则根据测试人员要求,决定是否下钻杆捞出仪器重新安装,直至合格为止。

5 取得的钻探成果

(1)岩心采取率:工程要求钻孔深度600 m,实际钻孔施工深度600.33 m。钻孔取心孔段长度592.57 m,实际取心长度592.56 m,基岩地层综合取心率接近100%,采取的岩心见图5。

图5 钻孔采取的岩心Fig.5 Cores taken from boreholes

(2)钻孔垂直度:按要求每百米进行一次钻孔垂直度测量,实际施工过程中,为保证钻孔的垂直度,每50 m进行一次钻孔垂直度测量,测量结果均未超差。钻孔最大孔斜0.2°,终孔孔斜0°。

(3)地应力测量试验及仪器安装:配合甲方进行了水压致裂地应力测量,完成了最大水平主应力的方向印模测量,印模结果清晰可靠。在开展地应力测量工作后,严格按照技术要求进行了分级扩孔工作,并圆满完成了地应力监测仪器的安装(见图6)。

图6 地应力监测仪器安装Fig.6 Installation of the geostress monitoring instrument

6 结论及建议

通过近几年地应力钻探施工实践,我所形成了一套技术成熟、适用性强的地应力监测孔钻探工艺,在解决地应力监测孔施工关键技术问题方面,如保证钻孔垂直度、同心度、光滑度和岩心采取率等,取得了显著的成效。

(1)XY-4型钻机体积较小、安装方便、操作灵活、易于维护,是600 m深地应力监测钻孔施工的理想钻机之一,完全能够满足此类钻孔成孔要求。

(2)钻机安装要水平、周正,开孔前反复校正立轴的垂直度,钻进时采用刚、长、直的钻具满眼钻进,并在钻进过程中每50 m进行一次测斜,能够有效预防孔斜。

(3)换径时先用外导向钻具钻出约0.50 m深的掏槽孔,然后下入技术套管,并将其与表层套管固定,确保了钻孔的同心度。

(4)扩孔过程中采用了分级扩孔技术,减小了扩孔钻进阻力,降低了钻探设备负荷,保证了钻孔的同心度和垂直度,提高了扩孔钻进效率,降低了钻探成本。

此次施工中也暴露了前期准备工作方面做的不足,对地层资料的掌握不够完整,缺少对钻进施工过程中出现问题的预判与预防措施。在今后的工程施工中,应加强现场踏勘、资料收集和技术预防工作,避免事故发生,提高施工效率,降低施工成本。