压力管道泄漏事故应急维抢修装备技术进展

曹逻炜 张 硕 邵珊珊 李光海

(1.中国特种设备检测研究院 北京 100029)

(2.国家市场监管重点实验室(特种设备安全与节能) 北京 101313)

压力管道包括长输管道、工业管道和公用管道。截至2021年底,全国在册压力管道75.75万km[1],关系着国家的能源输送安全、化工园区安全和城市安全[2-4]。

长输管道在服役过程中会因为内外腐蚀、地质灾害、第三方盗油等一系列内外因素导致其结构的完整性受到破坏,造成管道破坏和油气泄漏事故[5,6],如“11·22”青岛输油管道爆炸(2013年,62人死亡,136人受伤);工业管道和公用管道往往存在超温超压、腐蚀穿孔、环境开裂、介质燃爆和施工不当等危险,造成火灾、爆炸等事故[6],如“6·13”湖北十堰燃气爆炸事故(2021年,26人死亡,138人受伤)。为保障压力管道的持续安全运行,同时也避免带来更大的环境污染和能源浪费,对损坏和泄漏管段进行堵漏和维抢修等应急处置至关重要。

压力管道泄漏事故应急维抢修主要包括开孔封堵、卡/夹具堵漏、套筒、管道焊接、纤维复合材料修复等技术装备[2,7,8],但不同管道场景对技术装备的要求各不相同。

1 带压堵漏技术

带压堵漏技术即在线密封,是在不改变泄漏介质流量、压力、温度的条件下,对泄漏缺陷部位进行的再密封作业[3]。带压堵漏技术的发展,得益于对封堵介质特性的不断研究、堵漏夹具的更新优化设计、新型密封材料的不断开发和机械自动化技术的不断发展。新研发的夹具、密封材料、堵漏和修复装备,不仅能承受更加苛刻的泄漏条件,更是逐渐形成了适应管道不停输、非开挖甚至是特殊环境管道的带压堵漏与修复技术与装备。

2 管道不停输带压堵漏与修复装备

管道不停输带压堵漏与修复技术装备除卡/夹具和套筒外,主要包括不停输带压开孔封堵装备、管道在役焊接修复系统、管道内衬修复装备和管内高压智能封堵器等[9-15]。

2.1 不停输带压开孔封堵装备

管道的不停输带压开孔封堵是指在需要维修的管道段边上搭建一段临时输送管道,保证在维修过程中不会对油气输运造成任何阻碍。管道不停输带压开孔封堵的主要装备包括开孔机、封堵器、切割机和焊接设备等[8]。

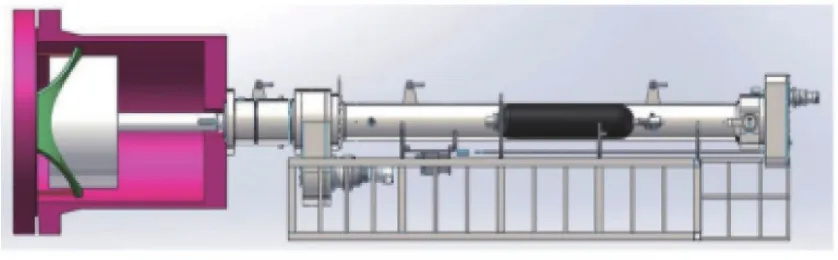

1)开孔机[8,16]。压力管道的封堵、换管、修复等作业,经常需要对管道进行在线带压开孔(见图1)。目前,国内外研制出了大量可用于陆上管道的开孔机,如液压开孔机最大可适应1 422 mm口径,而大口径陆上管道高压开孔机最大适应1 524 mm口径,美国TDW公司设计制造了一系列用于压力管道的带压开孔设备,最大工作压力10.2 MPa,开孔范围76.2~1 520 mm,压力下操作温度范围-29~371℃。另外,我国在海底油气管道开孔机的研发,也取得了一定突破,如中海油的水下干式管道维修系统中的海底管道开孔机打破了国际垄断。这些先进的开孔机,在不停输带压开孔封堵、悬挂式封堵等作业中发挥重要作用。

图1 水平开孔机示意图

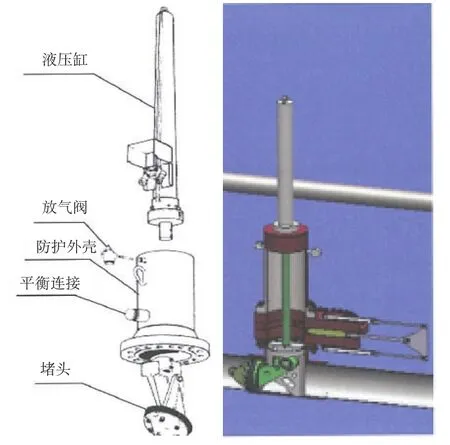

2)封堵器[8,14,17-19]。20世纪80年代研发的挡板 -囊式管道封堵器,完全阻断了压力介质的流动,虽然实现了管道封堵,但无法实现不停输的目标。悬挂式封堵器(盘式封堵器,见图2)的研发,实现了管道的不停输封堵,如液动盘式封堵器由封堵液压缸、连接套筒、堵头总承、密封皮碗等部件组成,可通过配合四点不停输开孔封堵技术完成管道封堵。但管道的椭圆度、结垢等都会对悬挂式封堵器的封堵效果造成较大影响,四点开孔还会影响管道气昂度。球状双封封堵器的研发,有效避免了开孔刀的损坏及螺旋焊缝、管道椭圆度对封堵效果的影响。而美国STOPPLE Train封堵系统作为一种链式封堵器,具备双密封功能,只需进行2次开孔作业,部分克服了传统四点开孔技术的缺点。

图2 悬挂式封堵器

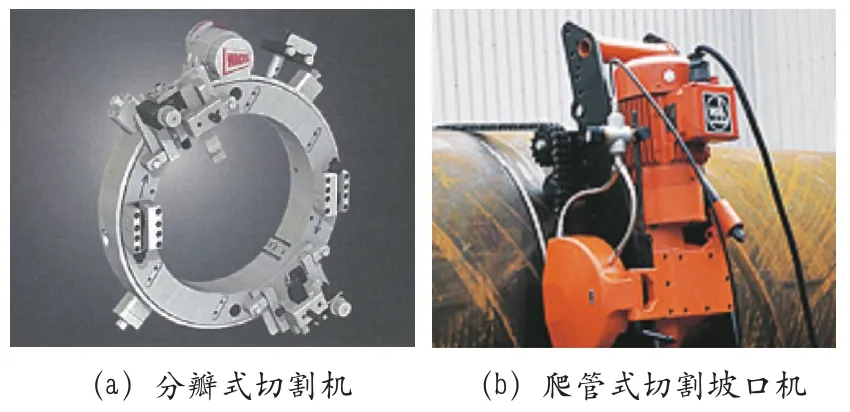

3)切割机[8,20-23]。目前施工中有轨道式手摇式、磁力式、链条式和定位块式管道切割机,而在长输管道野外切割施工时,以轨道式和链条式钢管切割机应用最为普遍。管道维抢修过程中,大口径管线切割后需要对断口进行修口,常用切管设备包括切割坡口机(又称分瓣式切割机,见图3)和爬管式切割坡口机。

图3 常用切管设备

2.2 管道在役焊接修复系统

长输油气管道不断向高钢级、大口径和高压力方向发展,在役焊接管件的口径和壁厚也不断增大,维修焊接工作量急剧增大。采用手工电弧焊速度慢、焊接时间长,严重制约施工效率和焊接质量。管道在役自动焊接系统是管道泄漏抢修的重要焊接修复装备,具有修复时间短、速度快、技术成熟等特点,一般适用于大口径油气管道的焊接修复(见图4)。

图4 管道在役焊接修复系统

油气管道在役自动焊接系统[8,15,24-26]主要包括焊接小车、控制系统、送丝机构、电源、编码器、轨道等。鉴于油气管道的维抢修作业环境比较复杂,高温、高寒、高湿等恶劣环境要求自动焊接系统具备轻便、快捷和可操作性强等优点。另外,管道焊接修复经常需要管端坡口整形机与外自动焊机配合使用,实现管道自动焊大流水高效修复作业。

2.3 管道内衬修复装备

利用内衬材料进行管道修复不破坏管道,可实现非开挖作业(见图5)。丹麦BJK Trading公司研发了Beaver局部维修设备,通过蒸汽压力使得环氧树脂+玻璃纤维内衬层膨胀后与管内壁紧贴,实现了管道破裂、错位和接头开缝以及支管损伤的快速维修[27];英国PMP公司开发的AMEX-10管道维修设备,由1个低轮廓橡胶密封圈和1对可膨胀的不锈钢支撑环组成,通过水压使得不锈钢圈楔入橡胶密封圈形成永久性机械密封,适用于内压≤2MPa的压力管道接头和管道周向裂纹的非开挖修复[28]。

图5 利用内衬材料进行管道修复示意图

2.4 管内高压智能封堵器

管内高压智能封堵器是管内高压智能封堵技术的核心装备,主要由封堵机械结构、微型液压系统、通信与控制系统、应急处理系统等组成,优点是作业时间短、无附加装置、次生隐患小[29]。

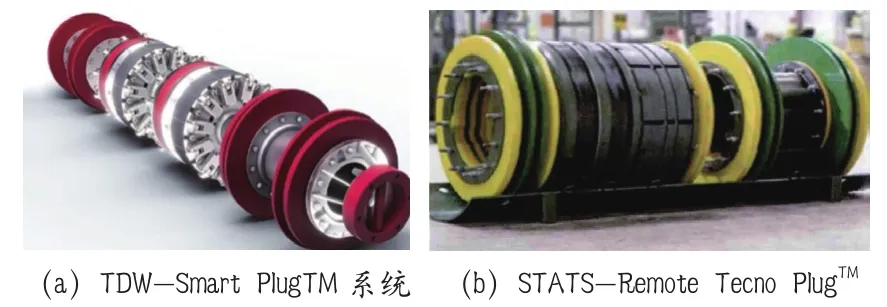

1)国外智能封堵器[10,13,29]。全球管内智能封堵器主要由美国、挪威和英国研发(见图6)。美国TDW公司开发了能够实现远程遥控定点封堵的Smart PlugTM系统,该系统的优点是不需要降低管道压力或放空整个管道,另外一个遥控式封堵隔离系统由挪威PSI公司研制(已被TWD公司收购)。Anus George Bowie发明了一种由牵引模块、封堵模块和拖船模块组成的管内封堵器,由管内介质压差提供封堵动力。英国STATS公司研发了双向清管式封堵器Remote Tecno PlugTM,微型液压系统为封堵工具提供所需的驱动和控制动力,最高封堵压力可达20 MPa。

图6 国外智能封堵系统

2)国内智能封堵器。国内的管内智能封堵器研发才刚刚起步。张仕民等[13,29]从理论和试验2方面研究了管内智能封堵器的结构、锚定性能仿真和密封性能,搭建了管内智能封堵与解堵的试验平台;陈奕龙[29]研究了管内智能封堵器的双向通信系统,发明了一种管内气动智能封堵器。

3 特殊环境管道维抢修技术装备

高寒地区、海底、江河、沙漠、沼泽、生态保护区等特殊环境下的综合维抢修,对技术装备的要求极高。

3.1 海底管道维抢修装备

海底管道常年承受腐蚀、波流冲刷、海床运动、台风甚至第三方破坏,容易造成海底管道局部失效。海管一旦失效,会造成巨大的油气田停产和运输中断等巨量经济损失和海洋污染,需及时修复。海底管道的维抢修一般分为水上维抢修、水下干式维抢修和水下湿式维抢修3种。其中,水下维抢修技术及装备前景更好,主要包括海底挖掘机、高压清洗机、水下海管切割装备、水下开孔机、焊接机器人、水下封堵器等。

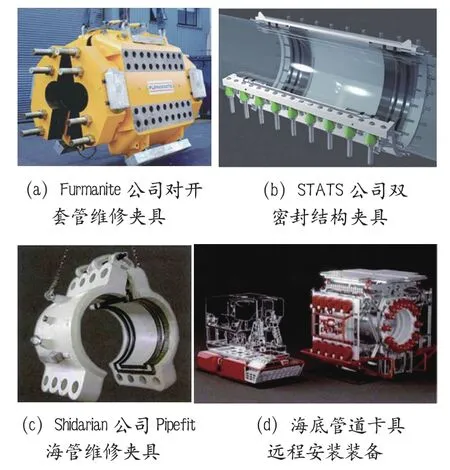

1)海底管道抢修夹具[2,8,10,30]。海底管道抢修夹具国内外研发比较成熟,主要用于海底管道和立管的维抢修(见图7)。Furmanite公司对开套管维修夹具广泛应用于在役管道泄漏修复和管体损伤维修;美国TDW公司研发的海底管道耦合式修复夹具采用单圈密封条密封,用于海底管道泄漏的永久性修复,适用范围为工作压力≤13.8 MPa和管径≤1 219 mm;STATS公司的抢修夹具拥有双密封条结构,对维修管段形成轴向压力密封,适用范围为工作压力≤30 MPa和管径114~1 168 mm;Shidarian公司研发了Pipefit海底油气管道维修夹具;Subsea Innovation公司设计制造的DNV-RP-113全自动化深水管道夹具,可用于1 850 m深水作业;此外,TDW公司还开发了一种海底管道卡具安装装备,能够远程操控海底管道防泄漏卡具及其配件的安装。

图7 海底管道抢修夹具

2)深水管道应急响应维修系统[2,8,31,32]。国外油气田及相关工程公司已建立深水管道应急响应维修系统,如挪威Statoil公司建立的RPRS、英国STATS公司的应急管道维修系统、美国Oceaneering公司垂直连接和水平连接深水海管维修作业系统、意大利Saipem公司开发的SiRCoS系统,这些深水管道应急响应维修系统已分别在相关海域获得应用。以STATS为例,其研发的应急管道维修系统包括非侵入式内部封堵器Tecno Plug、临时管线封堵器BISEP、带压开孔机Suretap、带压开孔机配件、机械连接器、结构修理夹等全套装备。目前,我国已成功研制了高压干式舱、金刚石绳锯机、管道对口器、冷切割坡口机、水下开孔封堵器、管端清理机具以及高压焊机等新型技术装备,基本具备了海面下300 m内管道的自动开孔、封堵和焊接能力。

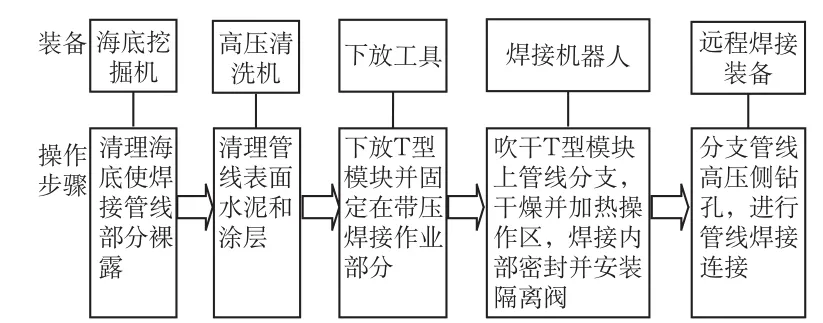

3)海底管道水下焊接系统[31,33,34]。挪威 Statoil研发了海底远程焊接系统,无须潜水员作业并准备管件实现带压焊接(如图8所示);法国Saturnax研发了Saturnax Bug双炬管道全位置自动焊机,可用于海底管道的焊接作业;挪威的PRS系统TIG焊设计目标是1 000 m水深,完成20多次维抢修任务,连续海底最长工作4周;英国Cranfield已实现25 MPa高压下的MIG焊接。国内焦向东等人研发的遥操作干式高压海底管道维修焊接机器人,可以实现不同水深的海底管道高压焊接维修。

图8 挪威Statoil海底远程焊接系统操作步骤及对应装备

3.2 高寒区、山区跨越段和沼泽地等管道维抢修装备

压力管道可能需要穿越高寒区、山区和沼泽地,其维抢修装备进场前往往需要通过辅助装备扫除维抢修障碍(见图9)。

图9 高寒区、山区跨越段和沼泽地等管道维抢修辅助装备

针对高寒区,压力管道在低温下断裂韧性大幅下降,开裂风险较高。高寒区管道(如中俄东线管道)冬季平均温度低于-30 ℃,常规管道维抢修装备无法正常工作,通常需要配备履带挖掘机、割冰机、水力冲击机、吸泥器、水力喷射器等装备进行辅佐作业[35-37]。

山区跨越段管道维抢修的难点在于所需装备的运送问题,当前主要依赖于山区吊运技术装备,一般为桅杆式起吊装备。但也有利用缆索系统进行装备运送,如石蕾[38]就针对山区跨越段管道维抢修研发了一种拆装模块化缆索运输系统。

针对沼泽地等特殊环境的管道维抢修作业,主要考虑进场路铺设、构筑修理平台、开挖作业坑、溢油控制回收等各方面因素[39],保障吊车、挖掘机等大型设备进场,如中俄管道就配备了俄罗斯的沼泽地专用拼装路面设备。

4 结论与展望

1)压力管道堵漏和修复技术装备迫切需要加强标准化。国内压力管道泄漏事故应急处置技术逐渐成熟,各油气田、石化公司及工程公司也逐渐建立起压力管道堵漏和修复的技术与装备能力,但相关技术与装备的标准化国内相对落后,国内尚缺乏压力管道泄漏事故应急处置装备的系列国家和行业标准。

2)压力管道维修机器人带动带压堵漏的自动化和智能化。管道维修大多为带压状态,管道内介质多为液态或气态的油气或其他危化介质,目前管道带压堵漏装备尽管自动化程度大大提升,但仍需人工现场操作。国发〔2016〕68号文已经取消了带温带压堵漏工的资格认证,管道内部或外部带压堵漏维修机器人的研发和应用,将进一步替代该资格认证取消带来的工作缺口,提升带压堵漏高质量发展并减少维抢修过程中的事故人员伤害。

3)压力管道泄漏应急处置装备趋向模块化和集成化。国内长输油气管道大多处于野外,甚至跨越河流、山区、沼泽、高寒区,路况复杂,且用于管道泄漏维抢修装备及其附属工具往往多达二十几套,加之雨雪、泥泞等环境,促使压力管道泄漏维抢修装备趋向模块化和集成化,形成多台套设备组合的集装车。