煤层群开采采空区下回采巷道补强支护技术研究

闫 伟

(山西西山煤电股份有限公司 镇城底矿,山西 古交 030203)

山西某矿批准开采煤层有3#上、3#、4#、9#及11#等煤层,开采煤层具有厚度大、煤层间距小等特点。现阶段生产主要集中在3#及4#煤层,上覆的3#上煤层已基本回采殆尽,3#上、3#、4#煤层厚度分别为3.9 m、2.16 m、4.3 m,煤层层间距分别为4~7 m、5~20 m、3~12 m.矿井3号煤层回采巷道掘工作面位于3#上采空区(保护煤柱)下方,从3#煤层回采巷道掘进揭露围岩条件来看,采空区下方的3#煤层顶板裂隙发育,局部存在较为明显的破碎区,确保3#煤层回采巷道高效掘进及支护是实现煤层高效回采的关键之一[1-3]。文中就结合现场情况,提出回采巷道围岩支护技术,以便为巷道快速掘进及安全使用创造良好条件。

1 工作面概况

3103运输巷沿着回采的3#煤层底板掘进,巷道设计掘进长度为1 250 m,主要服务于3103综采工作面进风、运输等。3103运输巷掘进范围内3#煤层厚度在1.26~3.52 m,平均2.1 m,煤层倾角均值为7°.3#煤层顶板岩性为粉砂岩、砂质泥岩,底板岩性为泥岩、砂质泥岩以及细砂岩。

3103运输巷原设计采用锚杆、钢筋梯子梁、锚网方式进行支护,具体围岩支护参数见表1所示。由于3#煤层上覆为已经回采完毕的3#上煤层采空区(保护煤柱),受上覆采空区及煤柱等影响,3103运输巷掘进支护后围岩变形量较大,部分区域顶板下沉量甚至超过500 mm,若不针对性增强3103运输巷支护强度,巷道在后续掘进及使用期间可能面临垮顶或者围岩支护体系失效等安全风险,给井下生产带来较大的安全威胁。为此,文中就针3103运输巷在上覆采空区及煤柱下掘进围岩变形量大问题,通过数值模拟技术分析不同支护参数下围岩变形特征,并给出围岩支护方案,以便实现煤层群采空区下回采巷道安全高效掘进。

表1 3103运输巷围岩原支护参数

2 巷道支护数值模拟

受3#上采空区(保护煤柱)影响,3103运输巷采用原有支护参数时,巷道顶板下沉量较大,需要针对性对围岩进行补强支护。结合3103运输巷掘进区域内现场地质条件以及邻近矿井3#煤层回采巷道围岩支护方案,提出采用单体+工字钢方式对围岩进行补强,以便增强巷道支护强度[4-5]。

2.1 模拟方案

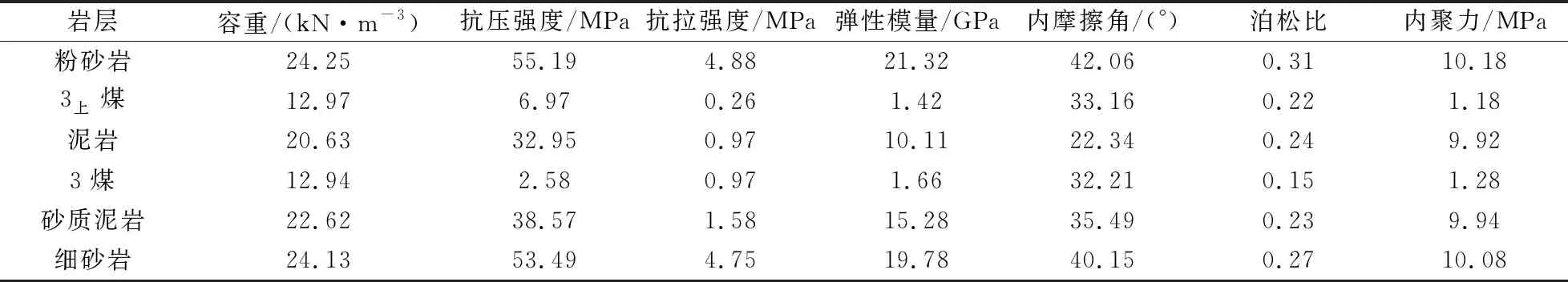

通过FLAC3D软件模拟分析1 m、2 m、3 m棚距时3103运输巷围岩变形、塑性区等分布情况,并通过综合分析确定最佳棚距,在满足围岩控制基础上尽量降低补强支护工作量。构建的模拟模型长、宽、高分别为150 m、50 m、80 m,具体顶底板及煤层岩性参数见表2.

表2 模拟岩层参数

2.2 模拟结果分析

2.2.1 运输巷围岩变形量分析

3103运输巷原支护方案、补强支护方案(棚距1~3 m)等情况下围岩变形量,具体变形量模拟结果见图1.

图1 巷道变形量模拟结果

从图1看出,3103运输巷采用原支护方案时,巷道围岩变形量整体较大,其中监测得到顶板下沉量、左帮及右帮收敛量分别为256 mm、58 mm、39 mm;对3103运输巷进行补强支护后,围岩变形量较大问题得以明显改善,特别是顶板下沉量明显降低。顶板架棚棚距为1 m、2 m、3 m时顶板下沉量最大值分别为45 mm、52 mm、104 mm,顶板下沉量较原支护方案分别降低约80%、76%、52%.补强支护后运输巷顶板下沉量均在安全范围内,但棚距为1 m及2 m时顶板下沉量会明显小于3 m棚距,1 m及2 m棚距时顶板支护强度更高,可更好的维持巷道顶板围岩稳定。

2.2.2 围岩塑性区分布

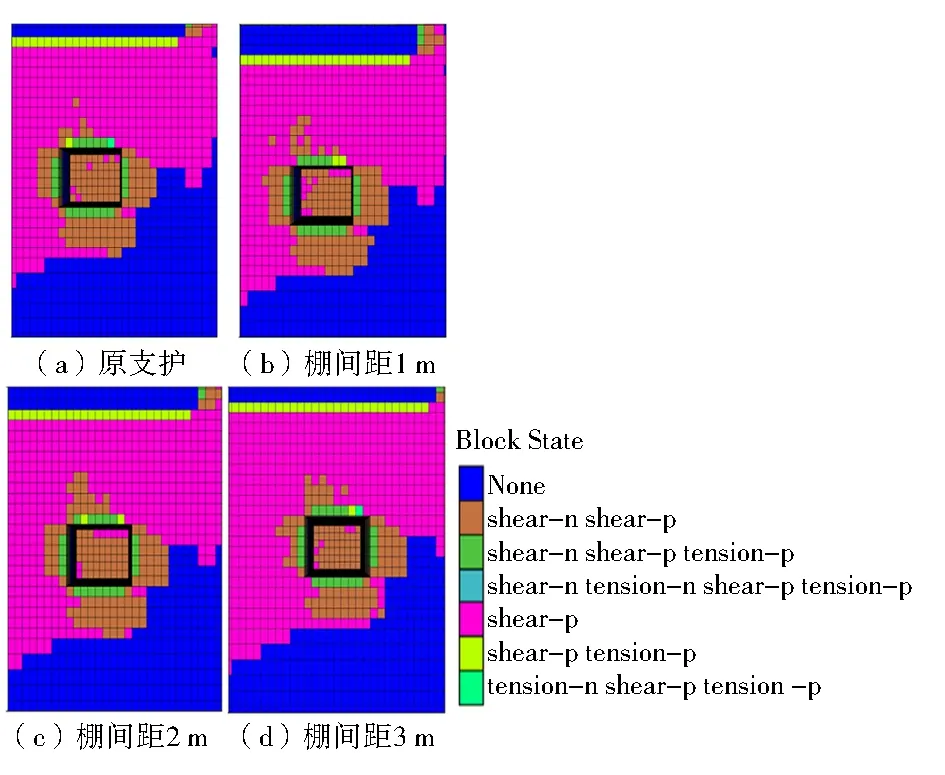

模拟得到3103运输巷在原支护方案、补强支护方案(棚距1~3 m)等情况下的塑性区分布情况见图2.

从图2看出,3103运输巷采用原支护方案时顶板塑性区分布范围较大且顶板出现较为明显的弯曲下沉情况;对顶板进行补强后,顶板塑性区分布范围均明显降低,棚距1 m、2 m及3 m时顶板塑性区分布范围相差不大,表明采取的补强支护技术可满足3103运输巷顶板控制需要。

图2 围岩塑性区分布模拟结果

采用FLAC3D对3103运输巷围岩变形、塑性区分布分布情况等进行分析,采用单体+工字钢架棚方式对巷道顶板进行补强加固后,顶板下沉量过大问题得以较好解决。棚距1 m、2 m时顶板下沉量控制效果会明显优于3 m棚距,但是棚距1~3 m时围岩塑性区分布等类似。棚距1 m、2 m时顶板变形控制效果接近,但是1 m棚距时需要耗费更多的人力、物力等资源,结合现场需要以及补强支护经济效益等,决定巷道顶板架棚棚距为2 m.

3 围岩支护方案确定及支护效果分析

3.1 支护方案

根据数值模拟结果得知,3103运输巷在3#上煤层采空区(保护煤柱)下掘进完成后,在巷道原有锚杆+金属网支护工艺基础上,需采用单体+工字钢方式对顶板进行补强,方案实现巷道围岩变形有效控制。顶板补强用架棚棚距统一为2 m,具体巷道支护断面见图3.架棚采用11#工字钢,单体型号为DW28-250/100.

图3 3103运输巷支护断面(mm)

3.2 支护效果

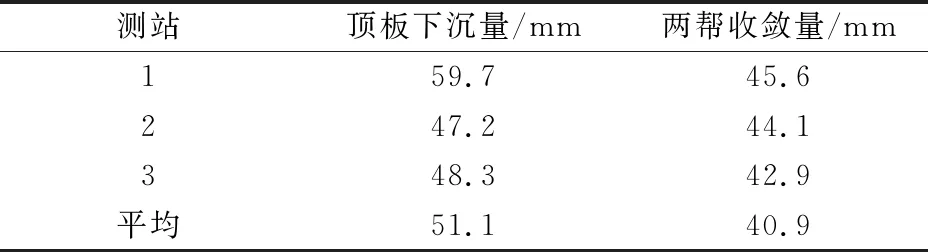

对3103运输巷进行补强加固后,对围岩变现情况进行持续监测,现场监测发现围岩支护完成60~90 d后围岩变形基本趋于稳定,现场布置的3个测站围岩变形监测结果见表3.从监测结果看出,3103运输巷采用锚矸+钢筋梁+锚网+架棚(补强支护)后,巷道顶板下沉量、巷帮变形量均在允许范围内,其中顶板最大下沉量、两帮最大收敛量分别为59.7 mm、45.6 mm,采用的围岩支护方案可满足采空区下巷道围岩控制需要。

表3 3103运输巷围岩变形监测量

4 结 语

1) 3103运输巷位于3#上煤层采空区下,巷道在上覆采空区保护煤柱下掘进时会遇到应力增高区,同时受到3#上煤层开采导致3#煤层顶板岩体裂隙较为发育。3103运输巷掘进采用的锚杆+锚网+钢筋梁方式不足以满足巷道围岩控制需要,现场应用时表现出顶板下沉量大问题,同时由于顶板裂隙发育存在有垮顶风险。为确保3103运输巷顶板稳定,提出采用单体+工字钢方式对顶板进行补强加固。

2) 通过FLAC3D软件对巷道原支护方案以及架棚补强(棚距1 m、2 m及3 m)时围岩变形、塑性区分布进行分析,并结合邻近矿井巷道支护设计以及补强支护经济性,最终确定补强加固棚距为2 m.架棚用DW28-250/100单体+11#工字钢。

3) 3103运输巷补强加固后,对加固段围岩变形进行持续监测,发现支护完成后60~90 d围岩变形即趋于稳定,巷道顶板下沉量及巷帮收敛量均在安全范围内,采用的支护方案可满足采空区下巷道围岩控制及后续使用需要。