采煤机故障融合诊断研究

尹 磊

(山西焦煤集团正瑞能源开发有限公司,山西 太原 030000)

采煤机是实现煤炭开采的核心设备,受煤矿井下工作环境恶劣、采煤机负载大以及自身结构复杂等因素影响,采煤机运行时容易出现故障,给采面煤炭回采带来制约[1-3]。实现采煤机故障诊断,及时掌握故障类型及故障位置,对提高煤炭开采效率、提高采煤机管理及维护能力等方面均可起到一定促进作用[4-6]。现阶段基于神经网络的采煤机故障诊断技术是研究热点之一,诸多的学者及工程技术人员进行深入探讨并取得较为丰硕的研究成果,但是也面临诊断手段单一、结果片面等问题,难以获取较为精准的故障诊断结果[7]。为解决上述问题,文中就结合以往研究成果[8-9],提出融合参数诊断法、神经网络法对采煤机故障进行诊断,首先采用参数诊断法对采煤机温度、流量、压力、电流、振动等参数进行诊断分析,随后用深度残差网络对故障发生率较高的摇臂轴承、摇臂齿轮箱等进行分析,掌握故障原因以及故障位置,为后续采煤机故障排除、维护等提供精准指导。

1 采煤机故障诊断方法

采煤机故障诊断时,采用的参数诊断法较容易实现且较为简单,可快速诊断采煤机故障部位,但是也存在故障诊断结果片面、无法定位故障零部件及位置;深度残差网络可实现采煤机易故障位置(如齿轮、轴承等)振动特征提取、细化及定位,但是也面临诊断速度较慢问题。为此,文中提出将上述两种故障诊断方法容易,故障诊断以参数诊断法为主并将深度残差网络作为补充使用,充分发挥两种故障诊断方法优势,实现整体故障诊断、定位。

1.1 参数诊断法

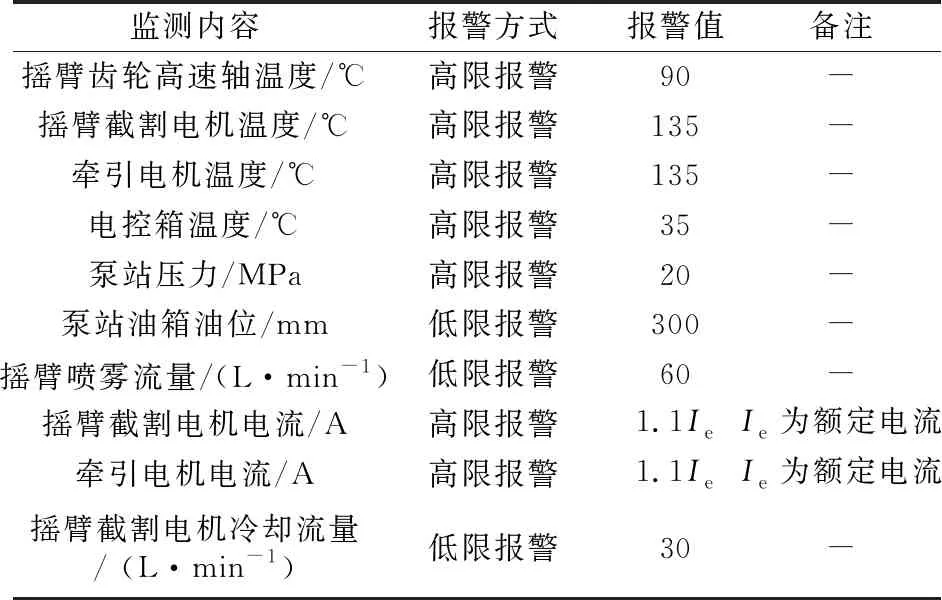

采煤机是结构较为复杂的大型设备,整机平稳运行是各组成部件相互配合结果,因此通过对采煤机各组成部件运行参数进行分析可确定故障类型。采煤机摇臂齿轮箱、电机、牵引机构、冷却系统以及液压系统等零部件故障发生率较高,且故障发生原因较为复杂,应重点监测。采煤机运行出现故障后零部件运行参数会出现较大波动,从而为故障预警提供基础。具体采煤机部分零部件监测报警值设定情况见表1,其中高限报警值监测值高于报警值、低限报警则指监测值小于预警值。

表1 采煤机部分零部件监测报警值设定情况

采煤机各零部件电流、温度、流量以及电流等采用传感器检测,由于获取数据量较大,为确保诊断系统平稳、流畅运行,采用等距间隔法读取相关数据信息,具体参数诊断流程见图1.传感器检测数据均存储到数据库中,并采用等间隔法读取数据,连续读取的3项数据均不在设定范围内时,诊断系统即通过诊断页面显示故障,并将故障参数存储到本地故障数据库中;通过3次数据判定以便降低非故障性因素干扰,降低误报警发生率。

图1 采煤机故障参数诊断流程

1.2 深度残差网络

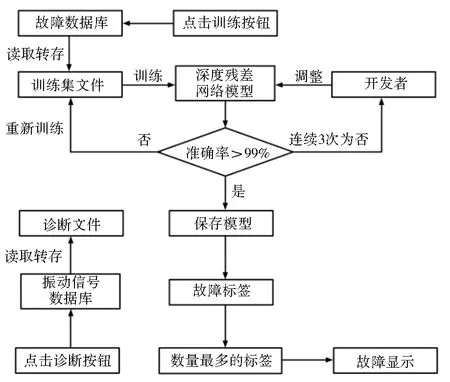

深度残差网络可捕捉振动信号特征集,可实现采煤机摇臂轴承、齿轮等故障分类,深度残差网络核心是残差学习模块。深度残差网络故障诊断数据库存储采煤机不同故障诊断数据并作为训练数据使用;振动信号数据库内存储采煤机历史振动数据,并当作测试数据使用。具体采用的深度残差网络故障诊断流程见图2.

图2 深度残差网络故障诊断流程

深度残差网络训练后系统自动读取故障诊断数据库数据并存储成CSV训练集文件,若训练完成后模型准确率超过99%则保存该训练模型,反之则需要重新训练;当训练完成后系统读取振动信号数据库内数据并存储为CSV文件,通过训练的模型对振动数据进行诊断,并输出对应的故障标签;在系统服务器端数量最多的标签即为对应的故障类型、位置。

1.3 故障融合诊断

具体采煤机故障融合诊断流程见图3.通过参数诊断法实时分析传感器检测数据,得出故障诊断结果,若无故障则故障诊断界面显示无故障,反之则在显示有故障;参数诊断法发现有故障后,通过深度残差网络对故障位置诊断信号进行分析,从而确定具体故障结果。

图3 采煤机故障融合诊断流程

2 故障融合诊断系统结构及应用分析

2.1 故障融合诊断系统结构

采煤机故障融合诊断系统采用三层架构模式,包括有采集层、诊断层以及人机交互层,具体架构见图4.

图4 采煤机故障融合诊断系统架构

采集层主要依靠采煤机上布置的传感器(类型包括电压、电流、温度、流量以及振动等)对各零部件运行参数实时检测,并经以太网将检测参数传输给信息中心数据库进行存储;诊断层是整个故障诊断系统核心,通过参数诊断法、深度残差网络对检测数据进行分析、故障在线诊断;人机交互层可实现故障诊断结果输出以及历史故障数据查询等功能,功能包括有故障显示、历史故障查询、检测参数显示以及故障数据存储等。

系统用Visual Studio 2010构建,并以阿里云OS、SQL Sever及Python作为基础支撑软件,其中阿里云OS用于诊断系统调试、测试等;SQL Sever用以构建数据库,存储各类检测数据、故障诊断结果;Python编写深度残差网络。

2.2 应用分析

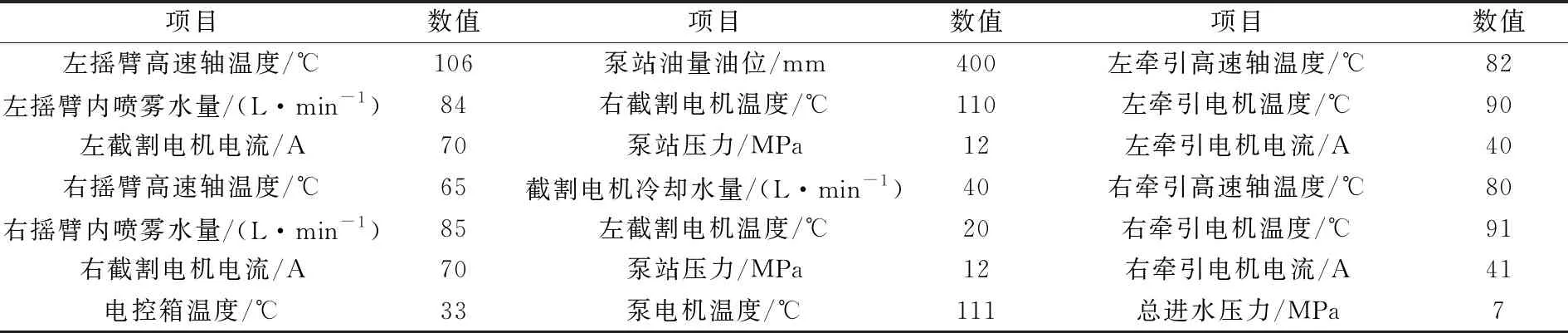

将采煤机故障融合诊断系统应用到山西某矿2302综采工作面MG300/700-WD采煤机上,具体采煤机上布置的各传感器检测结果见表2.传感器检测发现采煤机左摇臂高速轴温度最高可达到106 ℃.在监测页面中,故障以不同标签颜色显示,若诊断出故障时故障态栏中显示红色,正常时则显示蓝色。

表2 传感器检测数据

当左摇臂高速轴温度达到106 ℃时,系统会自动显示故障位置,通过深度残差网络分析发现导致左摇臂高速轴温度偏高的主要原因是截一齿轮出现裂纹、齿面磨损等问题,具体诊断结果为:齿轮磨损及裂纹导致高速轴高温。融合诊断系统检测结果与现场结果一致,表明使用的采煤机故障融合诊断方法诊断结果可靠。

3 结 语

文章针对采煤机故障人员巡检效率低以及现有诊断系统结果片面等问题,提出一种采煤机故障融合诊断系统,该系统融合参数诊断法、深度残差网络实现采煤机故障诊断、定位。参数诊断法通过比对设定阈值与实际检测值比对实现采煤机故障实时诊断,保证故障诊断效率及及时性;通过深度残差网络分析轴承、齿轮等振动参数,对故障进一步诊断,从而得到更为精准的故障诊断结果。

通过参数诊断法与深度残差网络相互融合实现采煤机故障诊断。现场试验表明,文中所提融合诊断系统可实现采煤机故障高效、精准诊断,有助于减少采煤机后期维护成本并提高采煤机运行可靠性。