采煤工作面切顶卸压留巷技术研究

刘长城

(汾西矿业高阳煤矿,山西 孝义 032300)

随着煤炭资源的不断开采,矿井采深不断增加、开采地质条件更趋复杂,面临资源紧张等问题[1-2]。若采用传统的留设保护煤柱方式护巷,煤柱宽度随采深增加而不断增宽,不仅会导致宝贵的煤炭资源浪费,而且留设煤柱段存在不同程度应力集中问题,导致巷道围岩变形量增大、破碎甚至诱发冲击地压、瓦斯突出等安全事故[4-6]。沿空留巷技术将采面巷道保留下来为邻近的采面生产服务,不仅可降低巷道掘进工程量及掘进成本,而且可明显缓解矿井采掘接替紧张局面[7]。切顶卸压留巷技术是沿着采空区侧施工切顶钻孔,使得采空区顶板垮落后与留巷段顶板分开,达到改善留巷段应力环境、快速留巷等目的[8-9]。文中就在结合以往切顶卸压留巷研究成果基础上,以山西某矿31103综采工作面留巷为工程研究对象,对采面采用的切顶留巷技术进行分析,以期为其他矿井类似情况留巷工作开展提供经验借鉴。

1 工程概况

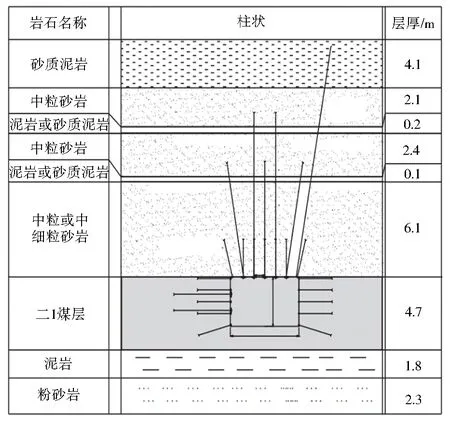

1.1 地质概况

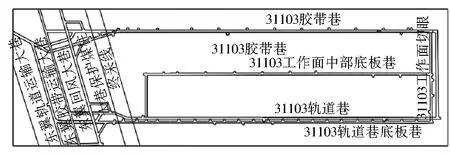

31103综采工作面位于矿井东翼3采区,具体位置见图1.采面北侧为圈定的31105采面(实体煤)、南侧为回采完毕的31103采空区、东侧为采区边界、西侧为采区集中巷道保护煤柱。31103综采工作面设计倾向长度为186m、推进长度为1 050 m,采面回采的11号煤层埋深在360~400 m,回采范围内11号煤层厚度均值4.7 m、倾角3~10°,煤层瓦斯含量较高,煤质为发热量高的优质无烟煤,开采经济效益显著。11号煤层直接顶为砂质泥岩(厚1.8 m)、基本顶为中粒砂岩(厚12.6 m),直接底为粉砂岩(厚0.8 m)、基本底为泥岩(厚2.8 m)。采面瓦斯区域治理采用布置底抽巷方式,受瓦斯治理工程量大及治理耗时长等因素影响,矿井采掘接替局面较为紧张,常面临无面可采局面。为降低瓦斯治理成本及回采巷道掘进工程量,提出将切顶留巷技术应用到31105胶带巷中,将巷道保留下来为邻近的31107综采工作面生产服务。

图1 31103综采工作面位置示意

1.2 巷道支护方式

31103胶带巷设计为矩形断面(宽4.9 m、高3.2 m),沿着开采的11号煤层顶板掘进,围岩采用锚网索+钢筋梯子梁支护方式。顶板及巷帮支护锚杆均为D20 mm×2 500 mm螺纹钢锚杆、顶板锚杆布置间排距均为800 mm×1 000 mm、巷帮锚杆布置间排距均为750 mm×1 000 mm,顶板支护用锚索为D17.8 mm×6 000 mm钢绞线、布置间排距为1 600 mm×2 000 mm.钢筋梯子梁用D14 mm圆钢加工,排距1 000 mm.具体支护断面见图2.

图2 胶带巷原支护断面(mm)

31103胶带巷使用时间超过1 a,巷道顶板及巷帮岩体始终保持稳定,顶底板及巷帮变形量较小,可满足切顶留巷需要。

2 切顶留巷技术应用

切顶卸压留巷技术是首先使用恒阻大变形锚索强化留巷段顶板变形控制,后通过切顶钻孔对留巷段顶板进行预裂切顶,切断留巷段顶板与采空区顶板间应力传递路径,从而改善留巷段受力环境。根据留巷段现场情况及以往研究成果,确定的31103胶带巷切顶卸压留巷工艺为:留巷段超前区补强加固—超前卸压切顶—采面端头控制—采空区留巷段临时支护(包括巷帮补强、挡矸支护等)—留巷段支护及端头支护—完成留巷。文中就重点对切顶卸压留巷过程中涉及到的超前支护、切顶卸压、挡矸及支护技术等环节进行分析。

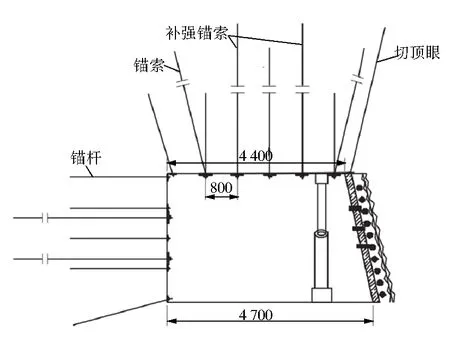

2.1 超前支护

为避免留巷段在周期来压、采动压力以及切顶卸压等影响下出现大变形问题,在切顶卸压之前采用大直径恒阻锚索对巷道顶板进行补强加固。留巷段巷道顶板锚索由3根增至5根,使得顶板锚索间排距由1 600 mm×2 000 mm缩小至800 mm×1 000 mm,顶板补强锚索规格为D18.9 mm×10 000 mm.在巷帮增设2根规格D18.9 mm×4 300 mm锚索补强,锚索布置间排距为1 400 mm×800 mm.补强锚索施加的预紧力控制在200 kN以上,具体补强支护断面见图3.

图3 补强支护示意

2.2 切顶卸压技术

在31103胶带巷采用双向聚能预爆破切顶技术,爆破切顶后可形成切顶缝,切断留巷段顶板与采空区顶板间应力传递路径,使得采空区顶板沿着切顶缝及设计高度垮落,形成留巷段巷帮。结合31103胶带巷现场条件及11号煤层顶板岩性,确定的切顶卸压钻孔深度为15 m,切顶钻孔外插10°,钻孔开孔与采空区侧巷帮间距为100 mm,钻孔孔径统一为45 mm、间距800 mm,具体切顶卸压钻孔布置见图4.

图4 切顶卸压钻孔布置示意

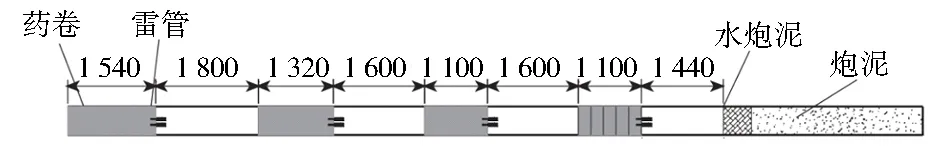

切顶钻孔装药结构见图5,采用不耦合装药方式,孔内共计装入18节乳化炸药(装药量共计3.6 kg)。切顶卸压钻孔施工及爆破至少超前采面100 m以上。

图5 切顶钻孔装药结构

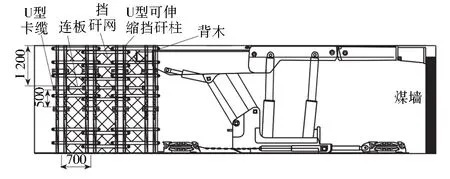

2.3 挡矸及巷道支护

采空区顶板弯曲下沉后,直接垮落的岩体容易侵入到留巷空间内,同时为避免留巷段在动压影响下出现变形严重问题,依据31103胶带巷留巷段现场情况,提出综合工字钢、钢筋网、挡矸布、U型可伸缩挡矸柱、背木等进行挡矸支护,具体布置见图6.

图6 挡矸支护示意(mm)

1) 端头支护。为避免留巷段顶板支护用锚杆(索)端头遭受破坏,将端头位置的1号排头支架向切眼内移动,确保1号排头支架与顶板锚杆(索)端头间距在200 mm以上。为避免采空区顶板垮落矸石窜入巷道内并提高后续挡矸支护操作安全系数,在靠近端头的1号及2号排头架上增设临时防护装置,控制顶板。

2) 挡矸支护。挡矸支护紧跟排头支架,滞后排头支架距离在500 mm以内。切顶留巷效果与挡矸防护效果密切相关,为确保挡矸支护效果,在邻近的2个挡矸支柱间用连板连接;挡矸支柱与巷道顶板用废旧锚杆固定,提高挡矸支柱稳定性。

3) 动压影响区强化支护。在架后0~200 m范围内,受采空区顶板弯曲、垮落及下沉等影响,巷道围岩变形量较大,需强化支护。具体强化支护措施为:在留巷段与采空区侧帮间距1 m位置布置一排液压抬棚,在距离实体煤帮1 m位置布置一排抬棚(单体+π型钢梁),抬棚的初撑力在24 MPa以上。

4) 成巷稳定区支护。在滞后采面200 m以外区域内,采空区顶板弯曲下沉等基本稳定,在此区域内可依据矿压观测数据,依次减少使用的抬棚数量,确保运输巷在31105综采工作面回采期间巷道围岩保持稳定。

3 切顶卸压留巷效果分析

3.1 围岩变形量

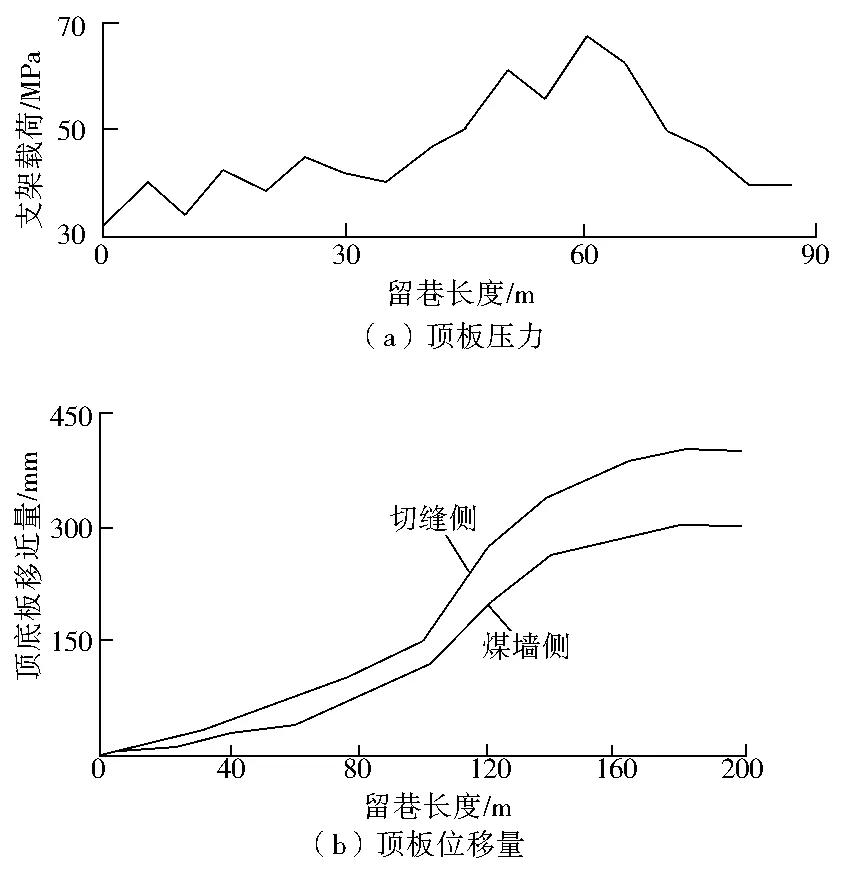

在31103胶带巷切顶留巷段布置测站,对巷道顶板离层量、巷道围岩变形情况以及矿压显现情况等进行监测,并分析围岩变形及矿压显现规律,掌握切顶留巷效果。具体监测结果见图7.

图7 留巷段顶板压力及位移监测结果

1) 留巷段顶板矿压显现分析。根据矿压监测结果发现,留巷段顶板压力在滞后采面35 m后开始逐渐增高,顶板压力峰值在滞后采面55~70 m范围内,在滞后采面70 m以外区域内矿压逐渐降低,在滞后采面85 m以外矿压则基本稳定。

2) 顶板离层量。在留巷段滞后采面30 m以后,顶板岩体逐渐出现离层,在滞后采面80 m后顶板离层量达到最大,其中顶板深部(测点位于顶板上覆7m位置)离层量为85 mm、顶板浅部(测点位于顶板上覆3.5m位置)离层量为10 mm.

3) 留巷段表面围岩变形量。采用十字位移观测法分析留巷段围岩变形量,留巷段顶底板移近量在滞后采面70 m时介于50~80 mm、滞后采面70~130 m时介于260~310 mm、滞后后采面130~180 m时介于290~396 mm.留巷段顶底板位移量在滞后采面180 m以后基本稳定,其中靠近采空区侧顶底板位移量明显高于靠近煤壁侧。

通过对留巷段矿压显现、顶板离层以及表面围岩变形量等分析得出,采用的切顶留巷技术应用效果较为显著,31103胶带巷切顶留巷段围岩可保持稳定,满足后续31105综采工作面使用需要。

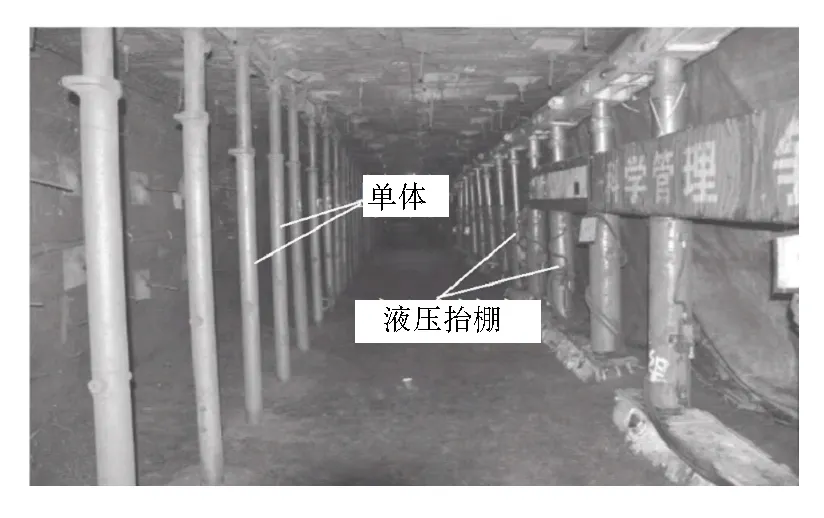

3.2 现场留巷情况

现阶段31103胶带巷切顶留巷距离超过650 m,现阶段留巷段巷宽、巷高分别保持在4.5 m、2.6 m,巷道未有明显变形情况出现,取得较为显著的留巷效果。具体胶带巷切顶留巷现场情况见图8.

图8 胶带巷切顶留巷现场情况

通过在胶带巷采用切顶卸压留巷技术,可明显缩短31105综采工作面成面时间(采面少掘进一条巷道),在一定程度缓解矿井采掘接替紧张局面。同时切顶留巷布置区域内煤体经过长时间预抽,不存在巷道掘进面临的煤与瓦斯突出、瓦斯异常涌出等问题。通过切顶留巷技术后采面不需要留设保护煤柱,每米留巷段可多回收原煤约200 t,直接创造经济效益约8万元。

4 结 语

为实现煤炭资源高效回采,将切顶留巷技术应用到胶带巷留巷中,在留巷过程中采用18.9 mm×10 000 mm恒阻大变形锚索对顶板进行支护,在巷帮用D18.9 mm×4 300 mm锚索补强,降低采动压力及切顶对巷道变形影响;在留巷段顶板与采空区侧巷帮间距为100 mm位置施工切顶卸压钻孔,深度为15 m、外插10°、间距800 mm,孔底装入18节乳化炸药(装药量3.6 kg),爆破后形成贯通的切顶缝;给出端头支护、挡矸支护、动压影响区强化支护以及成巷稳定区支护技术方案。

在胶带巷现场应用后,留巷段围岩始终保持稳定,留巷巷道净宽、净高分别为4.5 m、2.6 m,巷道断面可满足31105综采工作面回采需要。