店坪煤矿切顶卸压沿空留巷关键参数优化研究

梁红瑞

(山西焦煤霍州煤电集团 店坪煤矿,山西 吕梁 033199)

1 工程概况

霍州煤电集团吕梁山煤电有限公司方山店坪煤矿9-205运输巷位于830水平南翼,东与830水平南翼轨道巷相通,西至井田边界,南为实体煤,北与9-205回风巷相邻(间隔251 m),9号煤上部主要可采煤层为5号煤层,工作面上部对应5号煤为实体煤。9-205运输巷设计全长1 392 m,主要担负着9-205回采工作面的运输、回风、行人等任务,同时留巷为9-203工作面服务。预计9-205工作面揭露煤层厚度为2.6~3.2 m,均厚2.9 m.工作面范围内煤层、煤体结构较稳定,含有2~3层夹矸,多为砂质泥岩,厚度为0.2~0.45 m.煤层倾角1~5°,属于近水平煤层。煤层顶板为砂岩;底板为砂质泥岩。根据现场工况及工作面矿压特征,9-205工作面地质条件良好,为保障9-205运输巷留巷效果,并为切顶卸压沿空留巷技术在该矿的应用推广提供参考,本文以9-205运输巷留巷为背景,对其支护方案进行优化研究。

2 9-205运输巷永久支护方案

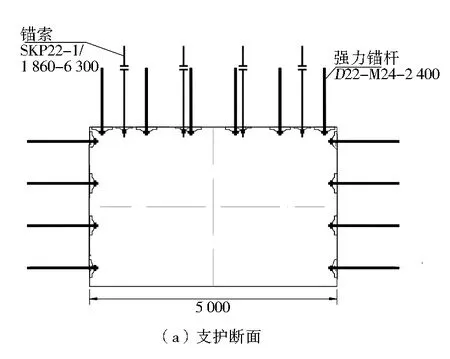

根据9号煤层柱状情况、830水平南翼胶带巷、830水平南翼轨道巷、830水平南翼回风巷及9-207工作面掘进期间顶板情况观测分析,9号煤层顶板为稳定岩层,本工作面正常掘进期间为一般风险。9-205运输巷支护:顶部采用高强锚网+W钢护板+锚索、帮部采用锚网,巷道掘进断面宽×高=5.0 m×3.0 m,具体支护参数如下:顶板锚杆规格D22 mm×2 400 mm,200 mm×460 mm×6.0 mm的W钢护板、150 mm×150 mm×10 mm的冲压托盘,球形垫圈及减磨垫圈,配套2支MSK2355型锚固剂,间排距为900 mm×1 000 mm.顶板锚索采用D21.8 mm×6 300 mm(1×19股)的钢绞线,配套使用3支MSK2355树脂锚固剂。垂直顶板布置,顶板每间隔1 200 mm施工1根,每隔1排布置4根。锚索必须紧跟工作面,并保证锚索锚入稳定岩层内深度不小于1.5 m,所有锚索必须紧贴岩面,预紧力不得小于200 kN(27 MPa).两帮锚杆规格同顶板,间排距800 mm×1 000 mm.铺网时,网片要密贴巷壁,铺设平整,联网时网片搭接,采用专用联网扣联接,网搭接100 mm,联网间距150 mm.锚杆、锚索布置如图1所示。

图1 9-205回风巷支护示意(mm)

3 切顶留巷关键技术参数设计

结合以往工程实践及店坪煤矿邻近矿井切顶卸压沿空留巷技术应用案例[1-2],其关键工艺参数包括爆破切顶参数、恒阻锚索布置参数、临时补强支护参数,通过理论分析首先进行关键参数的分析。

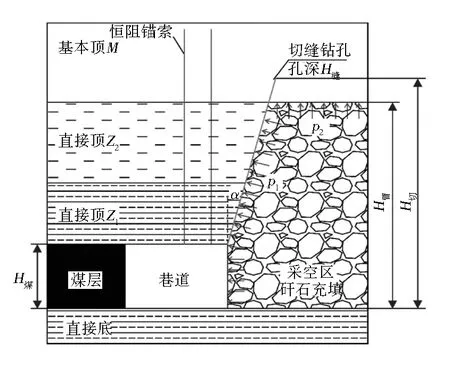

3.1 切缝角度

通过聚能爆破预裂后,各个切缝钻孔沿巷道轴线方向形成的裂缝导通或接近导通,使巷道顶板岩层形成较为平整的弱面结构,工作面回采后,顶板岩层在自身重力及覆岩压力作用下垮落,采空区边缘附近顶板沿预裂弱面断裂垮落,采空区岩层垮落后在碎胀效应的影响下充填采空区,对沿空巷道顶板起到一定支承作用,其作用原理如图2所示,因此切缝应当具有一定的角度,过小(α<10°)容易在爆破时影响锚索的稳定,且不利于顶板的及时垮落;切顶角度不宜过大(α>25°),否则将导致沿空巷道顶板悬顶距增大,不利于巷道稳定。因此确定合理切缝角度为15~20°.

3.2 切顶高度

切顶高度(H切)=切缝深度(H缝)×cosα,要求切顶高度一定大于采空区垮落高度,垮落带高度的计算原理为垮落的矸石碎胀后可基本充填采空区,得到切缝的深度计算公式:

H缝≥H煤/[(k0-1)cosα]

式中:k0为顶板岩层的初始碎胀系数,通常为1.4~1.8,计算时取1.4;H煤为煤层厚度,取2.9 m,切缝角度α为15°.计算可得H缝≥7.5 m.

由此可知,顶板切缝钻孔深度不应小于7.5 m.结合9-205工作面顶板岩层岩性及厚度,确定切顶层位为直接顶及基本顶,切缝孔深为8.0 m.采空区垮落矸石最顶板作用示意如图2所示。

图2 采空区垮落矸石最顶板作用示意

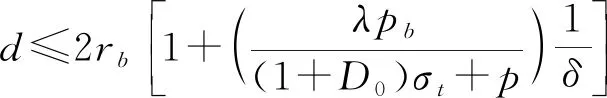

3.3 切缝钻孔间距

理想的聚能爆破切缝效果应是两个预裂孔产生的裂隙弱面基本能够贯通,判断标准为两个钻孔爆破产生的围岩损伤深度大于孔距:

(1)

式中:d为预裂钻孔布置间距;rb为预裂爆破钻孔半径,取24 mm;λ为测压系数,取0.3 ;p为原岩应力,取11.7 MPa;pb为预裂爆破对岩壁冲击波压力峰值,取2 000 MPa;σt为顶板岩层自身的抗拉强度,取2.4 MPa;D0为顶板岩层的初始损伤系数,取0.6;δ为爆破应力波衰减系数,取1.8.

将以上参数代入式(1)可得,d≤961.2 mm.根据顶板岩层岩性进行预裂钻孔布置间距的设计,对于坚硬顶板孔间距通常为400~500 mm,符合顶板孔间距500~700 mm要求,9-205运输巷顶板岩层属于较坚硬的顶板,因此设计预裂孔间距为600 mm,符合要求。

4 切顶留巷关键参数现场实测研究

通过对9-205运输巷切顶留巷相关参数理论分析后,结合其掘巷阶段原有支护,确定采用预裂爆破+恒阻长锚索+临时支护切顶留巷工艺,预裂钻孔的设计参数遵照上文理论研究成果,恒阻长锚索采用10 m钢绞线,恒阻值为33±2 t,共布置两列恒阻锚索,第一组恒阻锚索靠近回采侧,距回采帮800 mm,距预裂钻孔400 mm,锚索布置排距900 mm;第二组恒阻锚索距回采帮1 600 mm,排距1 800 mm.切顶留巷的相关参数在工程实践阶段进一步优化设计。

4.1 爆破参数确定

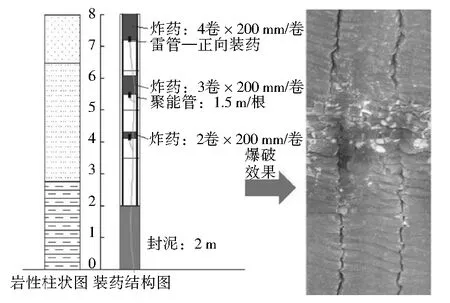

顶板预裂爆破切缝效果对于留巷效果具有重要影响。为确定最优的爆破参数,在现场进行爆破试验。经过现场多组爆破试验,确定爆破最优参数:药卷规格D32 mm×L200 mm,最优装药结构4+3+2+0,最佳封孔长度2.0 m,每组爆破一次,连爆5孔。结合现场钻孔窥视确定装药结构及爆破效果如图3所示。

图3 最优装药结构及爆破效果示意

4.2 超前支护及滞后距离优化分析

店坪煤矿工作面回采期间两侧回采巷道原超前支护距离多为60~80 m,9-205运输巷应用切顶卸压沿空留巷工艺,对顶板实施预裂爆破切顶后超前支承压力的影响会减弱,且在安装恒阻锚索后也会使巷道稳定。因此通过研究9-205运输巷在此条件下巷道超前工作面变化规律,对其超前支护距离进行优化设计。通过现场实测得到图4(a)所示结果,可以看出,工作面超前影响最大距离约为65 m,与工作面距离大于40 m时,巷道顶底板、两帮移近量均小于20 mm;在与工作面距离小于40 m后,巷道表面变形量开始明显增大,因此设计超前支护距离不小于40 m即可。

滞后回采工作面临时支护的回撤时机同样非常重要。9-205运输巷采用单体柱+工字钢+液压抬棚支架支护方式,单体柱+工字钢支护保留,液压抬棚支架需在巷道围岩稳定后回撤。为确定最佳的回撤距离,将工作面后方巷道每20 m划分为一个区段,根据现场监测结果整理得到工作面后方巷道围岩变形速率如图4(b)所示。随着与工作面距离的增大,巷道表面变形速度逐渐减小,在160~240 m阶段基本稳定,设计滞后工作面240 m(留巷50 d)时进行液压抬棚支架的回撤。在240~300 m巷段围岩变形速率出现轻微的上浮,之后围岩基本稳定,设计回撤距离合理。

图4 巷道围岩变形情况监测

5 工程实践效果评价

滞后回采工作面0~40 m范围内是沿空巷道围岩变形最为剧烈的巷段,设计采用单体工字钢棚+液压抬棚支架支护,现场实际效果如图5(a)所示,有效控制了顶板的过度下沉。将上述研究结果应用在店坪煤矿9-205运输巷,留巷围岩稳定后现场实况如图5(b)所示,围岩变形可控,巷道表面整体平面光洁,实现了中厚煤层切顶卸压自成巷无煤柱开采技术的应用,留巷效果较好。

图5 现场实况示意

6 结 语

文章以切顶卸压自成巷无煤柱开采技术在店坪煤矿9-205运输巷的应用为背景,综合运用理论计算、矿压监测、现场实验等方法,对切顶爆破、恒阻锚索补强、临时支护等关键参数进行了优化研究。理论计算确定切顶钻孔合理深度为8.0 m,倾角为15°,钻孔布置间距为600 mm.现场实验研究确定切缝钻孔最佳装药结构为4+3+2+0,爆破时一次连爆5孔。矿压监测研究确定超前支护距离不小于40 m即可,滞后临时支护距离240 m.依照上述参数在9-205运输巷实施沿空留巷,围岩变形可控,留巷效果良好。