建筑膨胀型阻燃涂料的研制与性能测试

王素真

(合肥财经职业学院 建筑工程学院,安徽 合肥 230601)

0 引言

具有防火性能的涂料称为水性膨胀型阻燃涂料[1],属于特定功能涂料,能够有效阻断火焰或延缓燃烧时间[2]。在基材表面涂上性能优良的阻燃涂料,不仅美观抗老化还能阻燃。随着建筑业的发展越来越快,阻燃涂料的防火性能越来越被重视,且阻燃涂料的应用越来越广泛[3],然而阻燃涂料的研究工作相对滞后,尚不能满足应用要求。阻燃涂料一般应具备以下基本性能[4]:1)防火隔热性能;2)对被保护基材没有腐蚀性;3)适宜的流动性;4)耐久的使用性能。阻燃涂料和耐热涂料是不同的,两者的侧重点有区别:阻燃涂料强调的是阻止火焰的扩散,而耐热涂料强调的是在高温下性能仍然保持稳定,耐热涂料在195 ℃条件下,涂膜能完整起到一定防护作用[5]。在阻燃涂料配方中添加各种无机填料,因无机填充材料本身不易燃烧,并且导热系数低,可延迟热量转移到被保护基材的速度,阻燃或不燃[6],如氢氧化铝脱水过程中,可使系统的温度降低[7],脱出的水变成水蒸汽需要吸收热量。再加上氧化铝无机耐火材料是一种惰性阻隔材料,阻碍周围其他材料产生燃烧的反应,燃烧速度慢,能阻止火灾迅速蔓延[8]。此外,在温度高的情况下释放出反应性气态化合物作为阻燃剂加在阻燃涂料配方中,如卤化物会影响火焰产生自由基的形成或生长[9]。聚磷酸铵、三聚氰胺和季戊四醇三元体系的阻燃涂料的性能研究是热点问题,但对于涂料的工艺配方优化方面的研究甚少[10]。本文通过配制不同比例的聚磷酸铵,形成5个典型的配方,分析各个配方涂料的耐擦洗性、耐碱性及阻燃性,筛选出最佳比例聚磷酸铵阻燃涂料配方。

1 材料与方法

1.1 实验材料与设备

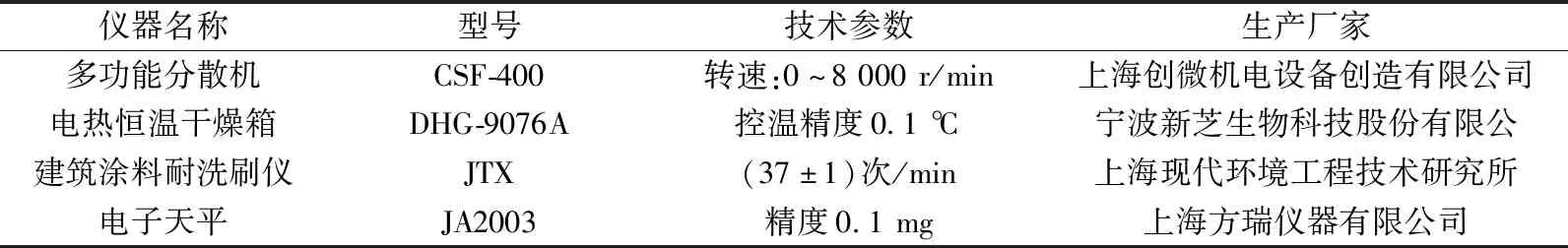

主要的实验原料与实验过程使用到的仪器设备见表1和表2。

表1 主要的实验原料Tab.1 Main experimental raw materials

表2 主要实验设备Tab.2 Main experimental devices

1.2 实验方法

1.2.1涂料的制备方法

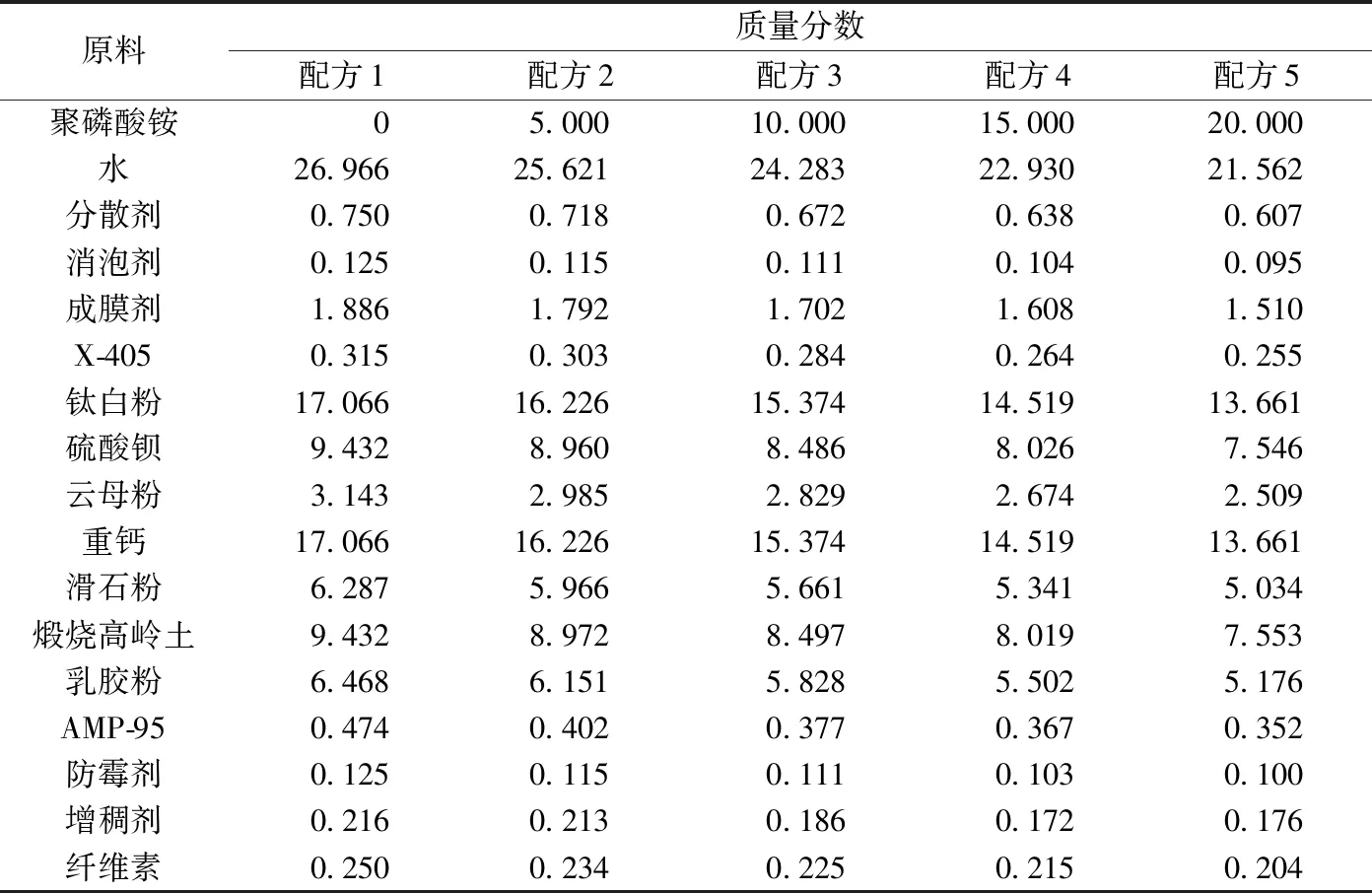

根据表3所示配方进行溶液共聚,制备5种不同比例的聚磷酸铵共聚溶液。第一步,在多功能分散机中加入水、分散剂、消泡剂、X-405和成膜助剂,均匀搅拌3 min,缓缓加入适量的二氧化钛,高速搅拌30 min,待搅拌均匀后,加入不同质量分数的聚磷酸铵(0%,5%,10%,15%,20%);第二步,在低速搅拌条件下加入重钙、滑石粉、云母粉、煅烧高岭土和硫酸钡,再高速(1 000 r/min)搅拌30 min;第三步,在低速搅(250 rpm)拌条件下,加入乳胶粉、AMP-95、增稠剂、纤维素、防霉剂、水和少量消泡剂,搅拌均匀至没有气泡时,调节pH至8.5,密封保存产品。

表3 添加原料的5个配方Tab.3 Five recipes with added raw materials 单位:%

1.2.2石棉板涂膜

用热肥皂水洗涤7.0 cm×15.0 cm的石棉板和15.0 cm×42.5 cm的石棉板,然后用清水冲洗,擦干,晾干待用。根据CNS 15200-1-5-2007标准的刷涂法,选择适当黏度的样品,用漆刷在石棉板上,快速均匀地沿纵向涂刷,使其成均匀的涂膜,如果涂料不能自然地流平,可以加入少量溶剂,使涂料涂刷在石棉板上的痕迹自然流平。涂刷好的石棉板平放在常温下干燥,也可以放在恒温干燥箱中干燥。隔24 h,按照上述方法,重复操作,再涂一层涂膜。

1.2.3响应面试验设计

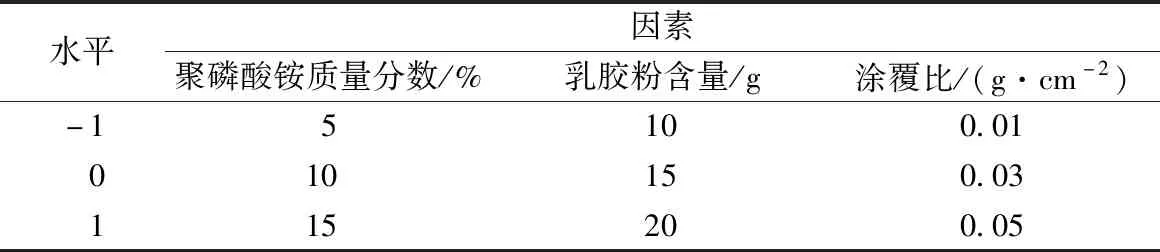

在前期预实验基础上,选定对涂料阻燃性能影响较大的因素:聚磷酸铵质量分数(A)、乳胶粉含量(B)、涂覆比(C)作为影响因素。通过Design-Expert(版本11.0)软件,采用Box-Behnken设计三因素三水平响应面试验,考察石棉板涂膜处理后涂料的耐燃时间(y),共有15个试验点,其中3个为零点用于估计误差。试验因素与水平编码见表4。

表4 响应面因素水平表Tab.4 Factors and levels of response surface methodology

1.3 涂料性能测试

1.3.1涂膜耐擦洗性能测试

根据GB/T9756-2018,用JTX-建筑涂料耐洗刷仪进行测试:将上述5个涂有干燥涂膜的石棉板放在耐擦洗仪上,样板承重(刷子及夹具的总重),刷子往复摩擦涂膜,同时滴加洗刷介质(质量分数为5‰的肥皂蒸馏水溶液,pH值为9.5~10.0,速度大约每秒0.04 g)。洗刷到规定600次后,取下样板洗涤干净,在日光下检查样板被洗刷过的中间区域的漆膜,观察是否有破损露出底漆颜色,两块中只要有一块未露出底材,则认为耐擦洗性合格。

1.3.2涂膜耐碱性能测定

在25 ℃左右,配制1.2%的氢氧化钙水溶液,pH值可达到12~13.涂有涂膜的样板放在氢氧化钙水溶液中,浸入水面以下2/3的面积,浸泡至少48 h,期间每个24 h取出用滤纸吸干,在恒温恒压条件下观察是否出现气泡、掉粉、明显变色等涂膜病态现象。评定时样板只记规定范围内的涂膜性能。

1.3.3涂膜阻燃性能测试

按标准GB 12441-2018的规定进行耐燃时间测试(大板燃烧法)。实验时可采用垂直燃烧法的大板燃烧法进行耐火极限检测,利用酒精喷灯灼烧法来测定阻燃涂料的防火性能。将涂料涂匀在实验板上,放置24 h后,等涂料干了以后,放入干燥箱干燥两天备用。实验时把板固定在铁架台上,将涂有涂料的一面向下,使灯口对准板子的中央部位,然后用酒精喷灯对板子进行阻燃性能的测试,喷嘴距板9 cm,记录下板子燃烧至背面碳化,出现裂缝的时间。

2 结果分析

2.1 涂料耐擦洗和耐碱性分析

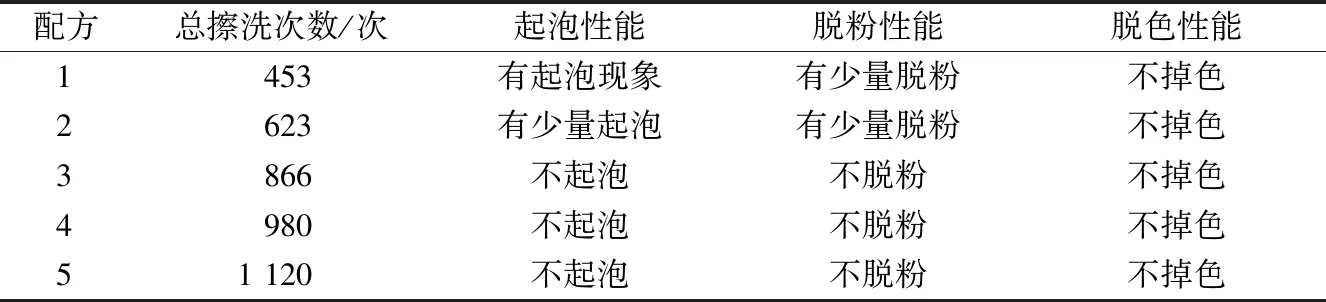

从表5中可以看出随着聚磷酸铵含量的增加,涂料的耐擦洗性能呈正相关关系。其中,配方5的总擦洗次数达到1 120次,当涂料中聚磷酸铵质量分数达到10%以上时涂料满足耐擦洗性能要求。0%和5%聚磷酸铵质量分数的涂料的耐碱性能不是很好,有起泡和脱粉现象,而10%,15%和20%聚磷酸铵质量分数的涂料没有起泡和脱粉现象,但是5种配方的涂料都不掉色。

表5 耐擦洗性能与擦洗次数Tab.5 Scrub resistance and scrub times

2.2 阻燃性能分析

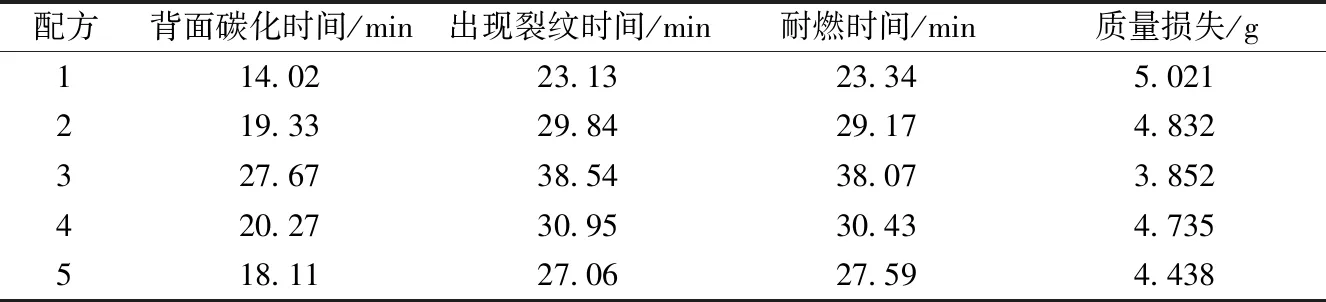

由表6可以清晰地看出,4项指标最为理想的是配方3,其加入聚磷酸铵的比例为10%阻燃效果最好。

表6 防火涂料的防火性能测试结果Tab.6 Fire retardancy test results of fire retardant coatings

2.3 响应面分析结果

2.3.1回归模型结果

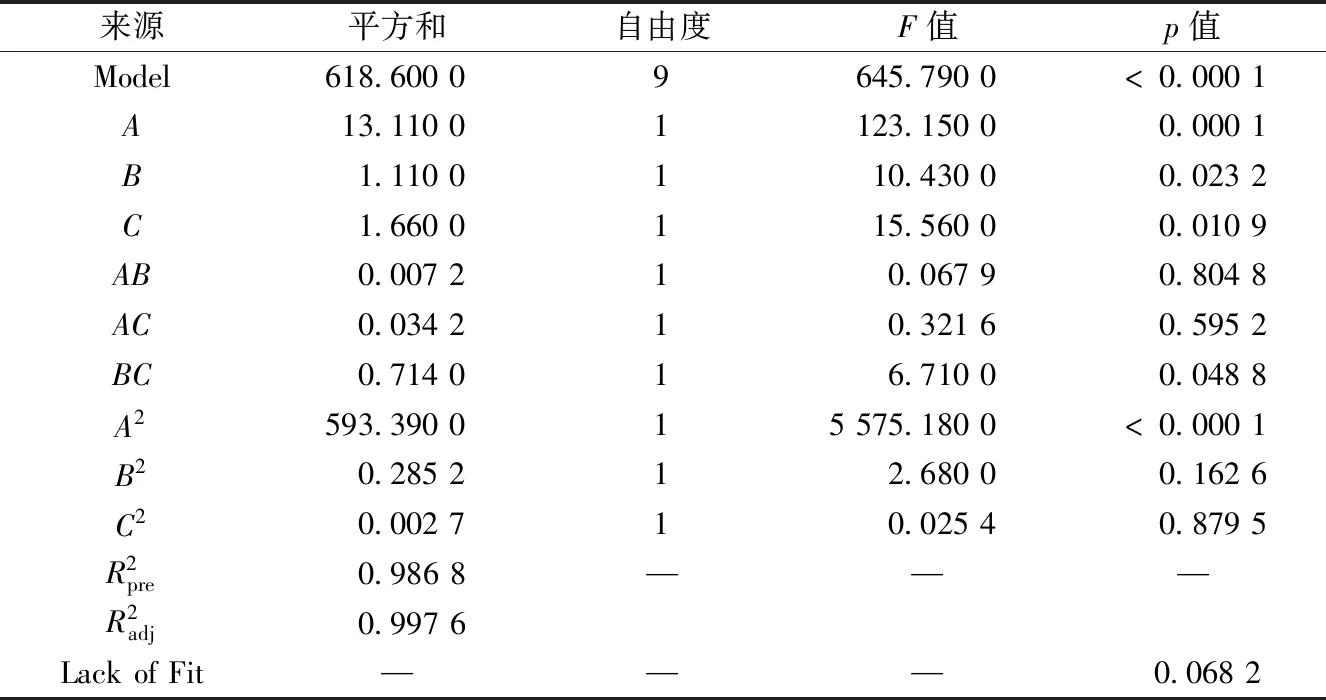

通过响应面试验设计,并对试验数据进行方差分析得到响应面结果,见表7。从表7可以看出,因素A、B、C、BC和A2对涂料的耐燃时间具有显著性(p<0.05);因素AB、AC、B2和C2对涂料的耐燃时间具有不显著性(p>0.05)。

表7 响应面试验结果Tab.7 Response surface test results

利用Design Expert 8.0软件对响应面结果进行优化,去除不显著性,得到各个影响因素与响应值之间的回归方程为:

y=-18.055 10+10.440 42A-1.187 50B+0.287 25C-4.225 0BC-0.507 083A2

2.3.2交互作用响应面分析

图1 乳胶粉含量与涂覆比交互作用响应面图Fig.1 Response surface diagram of interaction between latex powder content and coating ratio

图1为乳胶粉含量与涂覆比对耐燃时间的交互作用情况。当乳胶粉含量一定时,涂料的耐热时间随着涂覆比值的升高先升高后减小,可能是因为在低涂覆比时(<15 g/cm2),随着涂膜厚度的增加,涂料内部发泡量增加,涂膜整体的聚磷酸铵含量增加,能够有效地提升涂膜的耐燃性能,从而提高涂料的耐燃时间。而在高涂覆比时(>15 g/cm2),灼烧时涂层的炭化层容易变得稀疏,由于涂膜的厚度较大,膨胀幅度增大,导致碳化层出现开裂和脱落的现象,从而降低涂料的耐燃时间。当涂覆比一定时,涂料的耐燃时间随着乳胶粉的添加量增加呈先增加后降低的趋势,主要是因为乳胶粉作为涂料中重要的乳化剂与粘合剂,在涂料中起到提高涂膜柔韧性和粘结性的作用。随着乳胶粉含量的提高,涂膜的粘结性增大,提高聚磷酸铵阻燃碳化层的粘结性与附着力,提高涂料的耐燃时间。然而,当乳胶粉含量大于15 g时,涂料体系中蒸馏水用量增大,降低体系中聚磷酸铵的浓度,涂料的耐燃性能下降[11]。

2.3.3最佳工艺配方预测与验证

通过Design Expert 8.0软件对回归方程进行求解,得到最佳工艺配方为:聚磷酸铵质量分数为9.65%,乳胶粉含量为16.663 g,涂覆比为0.026 g/cm2,在这一条件下涂料的耐燃时间能达到38.176 min。为了验证最佳工艺配方的有效性,进行3次平行试验,最终得到涂料的耐燃时间均值为38.19 min,与理论预测38.176 min非常接近,说明基于涂料耐燃时间的回归方程模型的预测性能可靠。

3 结论

本文通过配制不同比例的聚磷酸铵,形成5个典型的配方,分析各个配方涂料的耐擦洗性、耐碱性及阻燃性,并讨论了阻燃剂,乳化剂和涂膜厚度对涂料的影响,得到结论如下:

1)通过阻燃性能的测试,得到背面碳化时间、出现裂纹时间和耐燃时间都是先增加后减小,而质量损失先减小后增大。当聚磷酸铵质量分数为10%时涂料的阻燃性能最好。

2)随着聚磷酸铵含量的增加涂料的耐擦洗性能越来越强,0%聚磷酸铵质量分数的涂料耐擦洗次数最低为453次,20%聚磷酸铵质量分数的涂料耐擦洗次数最高为1 120次。随着聚磷酸铵含量的增加涂料的耐碱性能越来越好。

3)通过回归方程求解,得到最佳工艺配方为:聚磷酸铵质量分数为9.65%,乳胶粉含量为16.663 g,涂覆比为0.026 g/cm2。