装配式混凝土剪力墙结构施工技术分析

王占林 五矿二十三冶建设集团有限公司

1 前言

随着生态文明建设的进一步推进,传统现浇建造方式的弊端不断显现,我国建筑行业亟需找到新的发展路径。在政策及市场的推动下,以装配式混凝土结构快速发展为代表的新型建筑工业化进入了新一轮的高速发展期,装配式混凝土结构是经工厂生产构件,再到现场组装而成的,实现了精细化分工,有利于大幅提升生产效率,同时降低对人力资源的需求,具有节省工期与节能降耗等优点。为进一步促进装配式建筑行业的发展,加强相关技术的研究具有重要意义。本文以装配式混凝土剪力墙结构施工技术为主要研究对象展开分析。

2 装配式建筑发展情况

随着可持续发展理念的提出,资源耗竭、环境破坏等问题在全球备受关注。建筑业是资源消耗大户,传统的粗放施工工艺造成大量的资源浪费和环境污染,因此,我国建筑行业亟需转向集约精细化生产,走绿色、生态、可持续路线。装配式建筑的兴起,促进了我国建筑行业的转型升级,它不仅提高了产品质量、缩短工期,而且使建筑回收成为可能。

在GB/T 51129—2017《装配式建筑评价标准》中,装配式建筑的定义为“由预制部品部件在工地装配而成的建筑”。GB/T 50231—2016《装配式混凝土建筑技术标准》中将其定义为“结构体系、外围护系统、设备与管线系统、内装系统的主要部分采用预制部品部件集成的建筑”。其最主要的特征是把大量的现场作业转移到工厂进行,采用预制的现代化生产方式。从20世纪50年代,装配式建筑就在新中国生根发芽,直至“十二五”期间,国家层面开始大力推动装配式建筑的发展。2017年,国家首批认定北京等30个城市作为装配式建筑发展示范城市和195个装配式建筑产业基地。随着各大城市的积极响应,房地产开发企业、预制构件生产企业的不断加入,国内装配式建筑得以快速发展。根据目前国内情形来看,建筑工业化主要以预制混凝土、钢结构的装配式结构为主,进入了全面发展的重要时期。据统计,2020年,我国新开工装配式建筑面积达6.3亿平方米,占新建建筑面积的20.5%。其中,装配式混凝土结构占比达到68.3%,市场占有率进一步提高,本文主要围绕装配式混凝土结构的应用展开详细分析。

3 装配式混凝土剪力墙结构施工关键技术分析

目前,就装配式混凝土剪力墙结构施工技术实际应用情况而言,其结构构件形式丰富,包括竖向剪力墙板、楼梯板、阳台以及水平叠合楼板等,构件实际施工相对简便,严格按施工方案作业即可。下文主要对装配式混凝土结构施工关键技术进行分析。

3.1 预制构件的制作

预制构件是用预制混凝土经钢模具现场浇筑振捣密实,混凝土硬化形成的预制混凝土构件。通常的构件类型分为:预制混凝土保温外墙、预制混凝土不含保温外墙、预制柱、预制混凝土梁、预制楼梯、预制楼面板、预制阳台板、预制阳台挂板、预制剪力墙、预制轻质隔墙、预制凸窗、预制PCF板等。

预制构件又分为水平构件和竖向构件,竖向构件在结构中主要承受竖向荷载,主要为预制柱、预制梁、预制剪力墙等;水平构件主要是三板结构:预制墙板、预制叠合楼面板、预制楼梯等。预制构件开模生产前必须先对开模的第一个产品进行质量检验,并组织专家会审,会同建设单位、监理单位、施工总包、构件生产企业、设计单位各方进行质量验收并现场签字确认后,方可通知构件生产企业开始批量生产。由施工单位牵头组织各方进行构件质量会审,只有检验合格后才能进行混凝土预制构件的批量生产。

3.2 预制构件的运输与堆放

预制构件生产后需从工厂运输到工地现场进行施工安装,其中构件运输工作显得至关重要。运输工作主要是把构件厂生产的预制构件运输到施工方指定的工地现场构件存放架处,方便塔吊后期调运及安装,一般每栋楼下会设置专门的构件存放架,避免出现不同楼栋构件乱放,影响后期的现场调运。预制构件的堆放场地也有一些特殊要求,场地最好做过硬化处理,不能用松软土面,构件需垫高,防止雨水浸泡,场地排水系统需完善、坚实,方便构件运输车及吊车通行,构件之间应在适当位置搭设砌块,构件之间根据砌块承载力的叠层数确定堆放的稳定性。

3.3 预制构件的安装与连接

预制混凝土构件与现场现浇构件的安装也是装配式建筑的重要一环,安装及现场的施工链接至关重要。一般的施工工艺是通过塔吊或吊装机械将预制构件吊运至指定位置,通过人工扶板到指定位置,如图1所示,将现场施工预留的直立钢筋对到预制构件底部预留的钢筋套筒中,保持构件垂直稳定后安装固定斜撑。

图1 预制墙安装现场施工示意

设施全部安装完成后撤去吊绳,用相同做法安装下一块构件。等同一层全部构件安装完毕后,灌浆缝全部封堵完成后进行灌浆前的构件质量及灌浆孔检查,检查灌浆孔是否有堵住不通的情况。全部安装及检查完成后进行灌浆施工。预制构件的吊装工作需要根据不同的构件类型及现场的施工条件进行,对构件提供专业的吊装及运输方案,并经现场技术负责人及监理审批。

3.4 质量验收和维护

预制构件的质量验收是构件安装的主要施工任务,在建筑的生命周期和技术改进中发挥着重要作用。装配式混凝土建筑与现浇混凝土建筑的质量验收工作在验收内容上存在差异,装配式建筑的质量验收需要准备的资料比较多,因管理严格,每个步骤及施工环节都需要对施工及构件的质量进行严格把控,层层过审。

4 实例分析装配式混凝土剪力墙结构施工技术要点

4.1 工程概况

此项目为住宅建筑,住宅地上建筑面积为138480m2。建筑地上层数4~6层,标准层层高均为2.8m,楼体以板式建筑形态构成。立面设计采用了一些新中式建筑精粹符号,强调品质感。主要户型采取大开间短进深的结构形式,以对称性布局为主,户型动静分区明确,单体效果如图2所示。

图2 单体效果

本工程结构设计使用年限为50年,住宅楼建筑抗震设防分类为丙类,抗震设防烈度8度(0.20g),设计地震分组为第二组,场地类别为Ⅱ类,地基基础设计等级为二级。住宅楼采用预制装配混凝土技术体系;建筑设计采用户型标准化、厨卫模块化、建筑装修一体化设计,所有住宅均采用全装修。主楼均采用装配式剪力墙结构,地上各层采用预制竖向构件和水平构件,包括预制剪力墙内外墙板、叠合板、预制空调板、预制楼梯等。

4.2 预制率、装配率

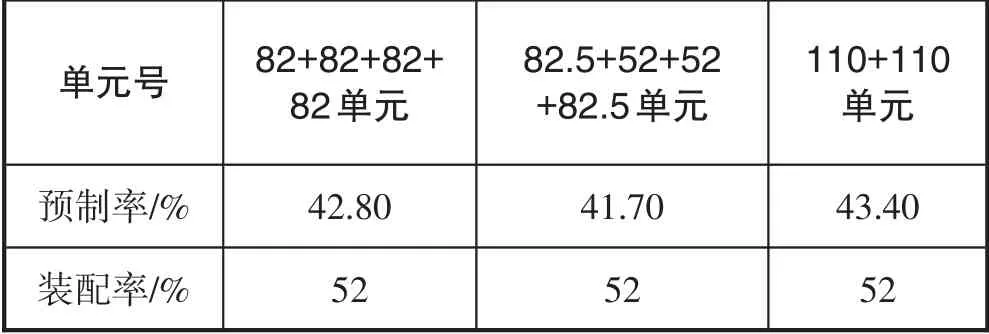

装配式空心板叠合剪力墙结构是全部或部分竖向抗侧力构件,采用预制混凝土空心墙板、墙板孔内现场后浇混凝土成为叠合剪力墙的结构,其设计依据为现行的国家标准GB/T 51231—2016《装配式混凝土建筑技术标准》及相关建筑结构设计规程。项目36栋住宅楼地上首层~顶层均为装配式空心板叠合剪力墙结构体系,共有三种单元形式,根据地方预制率、装配率计算规则进行计算,各楼的预制率、装配率见表1。

表1 本项目装配式建筑指标汇总

4.3 装配式混凝土剪力墙结构施工技术要点

4.3.1 构件生产

(1)工业化生产:空心板叠合墙体系由于构件标准化程度高,从模具组装、钢筋绑扎及埋件安装固定、混凝土成型、混凝土养护、构件脱模起吊、质量检验、构件标识以及存储和运输等都已形成成熟的链条。并且,现有生产线已投入使用自动智能钢筋焊接机器人、混凝土输料系统等自动化生产设备,生产好的成品构件也可通过预埋芯片及二维码作为标识。日后,可根据空心板叠合墙体系的特点及项目实际情况,大批量投入使用成型钢筋,便于操作,节约材料,更进一步为构件生产提质增效。

(2)信息化生产:空心板叠合墙体系由于企业自身具备一定程度的全过程一体化建造的优势,已完成了标准化部品部件库并搭建了适用于自身的BIM应用平台,对生产环节的进度、质量、物流、库存及成本等进行直观管控,减少人工失误造成的质量和进度的影响。并且,可与施工方共享平台进行联动。有效避免出现构件供应不及时影响工期,或构件供应过早造成场内堆积的情况。日后,可进一步完善生产环节与前端设计、后端施工的衔接,前至方案设计的构件选型,后至施工吊装安装,使信息化管理统筹协调于项目全生命周期,提升装配式建筑的高质高效的技术优势。

4.3.2 现场安装

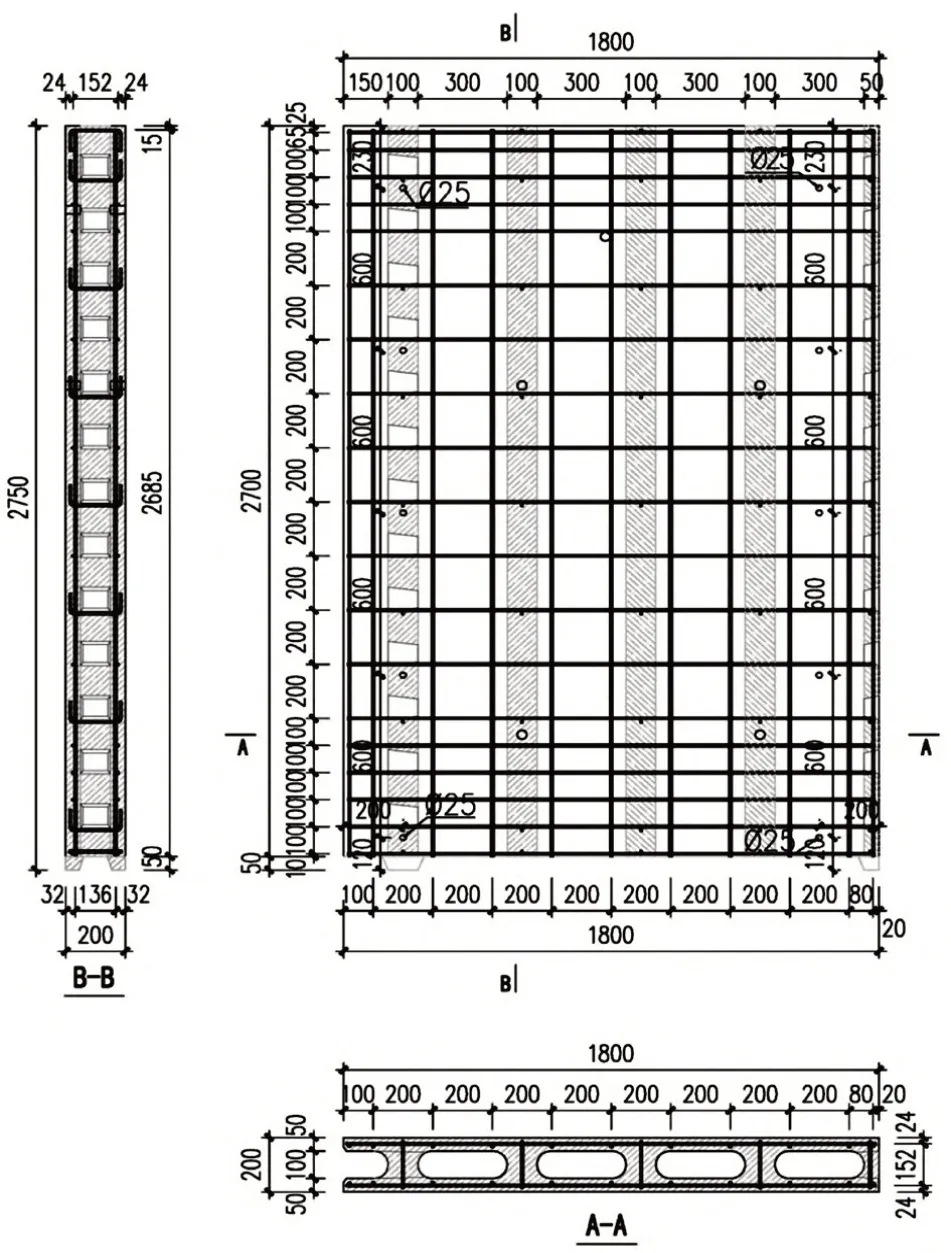

(1)预制空心板剪力墙吊装:本工程空心板叠合墙中的竖孔在工厂中预制为贯通或非贯通两种形式,形状可为方孔、矩形孔或长椭圆孔,且相邻竖孔之间需设置纵肋。墙体内布置受力双层钢筋网片,并以拉筋拉结。非边缘构件空心墙板构造示意如图3所示,一字形预制构造边缘构件空心墙板构造如图4所示。预制空心板剪力墙结构的孔洞率约为33%~35%,构件每延米自重约为1t左右,相对较轻的自重使预制构件有了在塔吊吊装范围以内尺寸加大的可能,提高了吊装效率,结合前文所述现场复杂节点湿作业减少,可加快施工进度。考虑到需要避免工人踩踏楼板时对竖向构件的扰动,工期可缩短至5天一层。

图3 非边缘构件空心墙板构造示意

图4 一字形预制构造边缘构件空心墙板构造示意

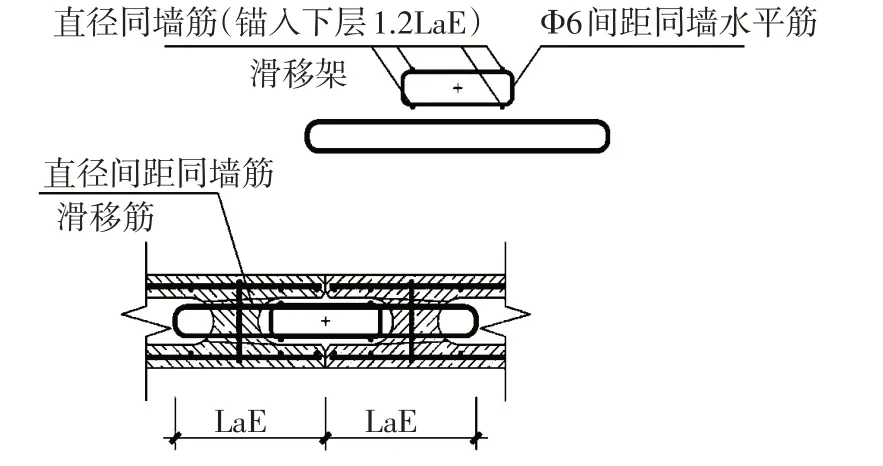

(2)构件连接:①空心板叠合墙竖向连接构造,如图5是通过直钢筋或U形短钢筋,将其后插于剪力墙竖孔内实现上下层的竖向连接。连接钢筋的直径不小于竖向分布钢筋的直径,间距不大于竖向分布钢筋的间距,搭接长度不小于1.2LaE,边缘构件的竖向钢筋搭接长度不小于1.6LaE。设计时由于竖向钢筋的错位搭接,可取不小于1.1倍的墙体竖向钢筋实配面积配置连接钢筋。②水平连接构造措施,连接段可采用接缝宽度不小于100mm的后浇竖向接缝或密拼连接,本项目中采用了接缝连接形式,如图6所示。空心墙板内后插环形水平连接钢筋,其直径不小于空心墙板水平分布钢筋直径,间距不大于水平分布钢筋间距,不包括加密区水平分布筋的间距。连接钢筋伸入预制段和现浇段的搭接长度均不小于LaE。

图5 空心板叠合墙竖向连接示意

图6 空心板叠合墙水平连接(密拼)示意

5 结语

综上所述,绿色发展是世界发展的潮流和趋势,建筑工业化是建筑绿色生态化的必由之路,装配式建筑具有节能环保、成本节约等诸多优势,还可缩短施工工期,促进建筑企业经济效益提升。装配式混凝土剪力墙结构在国内已经实现较大范围推广,为有效提升建筑工程质量与品质,需严格控制生产与安装各道工序,充分发挥装配式建筑应有的优势,促进建筑行业健康可持续发展。