钢结构厂房KST楼面板施工工艺

李鹏宇 山西省安装集团股份有限公司

1 工程概况及特点

1.1 主要工程概况

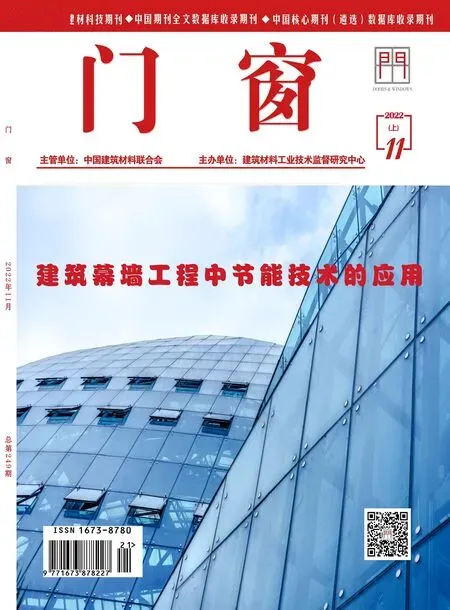

本单位承建的太原市城西燃气调峰热源厂集中供热工程,锅炉主厂房为钢结构工程,一层7.1m、二层14.1m、配电间一层7.1m楼面板均采用KST板,使用量约为6500m²。各工序安装衔接密切,合理安排施工工序,充分做好安装前的准备工作,并合理开展施工作业。该施工方法总结了KST板施工工艺技术(如图1所示),经过对该技术成果的总结提炼,为了更好地完成同类型工程,通过对施工中资料的收集整理,编写了该工法。同时,为以后类似钢结构KST楼面板施工提供可借鉴的实践经验。

图1 KST板

1.2 工程特点

(1)产品环保性好,主要在工厂生产,减少了现场加工形成的噪声污染。

(2)本施工方法采用的施工工序,针对新型材料、新工艺,技术难点多,对整体的放线要求高。

(3)规范化施工,便捷快速、施工环节少,体现了标准工艺的先进性和科学性。

(4)施工安装方便,操作简单,易于安装,质量易于控制。

(5)板肋找平后水泥砂浆可控,能够满足KST板的板缝间距找平精度。

(6)机械化程度高,操作人员相对较少,现场劳动强度相对较低,对保证施工安全有利。

1.3 适用范围

本工艺适用于轨道交通、工业厂房、仓储物流、大型公共建筑、体育场馆等建筑的KST板材安装,对类似预制板类施工也有一定的借鉴作用。

1.4 施工原理

依据KST产品特点和施工现场施工工艺,采用现场预拼装验收(包括排板设计、安装放线、板材吊装采用专用吊具、板材安装等),细化安排各工序。严格进行安装工序交底,安装位置放线,板材拼装标记等,安装过程中严格控制施工质量,施工完成后展开整体外观质量验收。

2 工艺流程及操作要点

2.1 施工工艺流程

KST板进场验收→安装准备→安装放线→排版组织→板材吊装→KST板安装→调平焊接嵌缝→KST板肋找平→施工验收。

2.2 施工步骤及技术要点

2.2.1 KST板进场验收

(1)KST板运至现场后,按施工图进行分类、清点、复核尺寸,核查质量证明书等所必需的技术资料并进行编号,根据编号将板材通过吊车运送到相应结构处。

(2)KST板场地必须平整坚实,无积水,堆放底层垫木方,支点需在同一垂直线上,以防被压坏和变形。每垛高度不超过10块板,现场严禁在板上乱扔尖物,防止损坏板面。

2.2.2 安装前准备

(1)吊装前准备工作:对参与工程施工的吊装机械设备、工机具等提前开展检修,做好检修和保养工作,确保其正常运行。

(2)KST板安装前,对钢梁是否与轴线偏移展开测量,对达不到安装精度要求的部分提出修改。对施工偏差做出记录,并针对偏差提出相应的安装对策措施。

2.2.3 排板组合

测量钢梁跨度尺寸及KST板材宽度,从而确定每跨安装板材的数量为6块。

2.2.4 安装放线

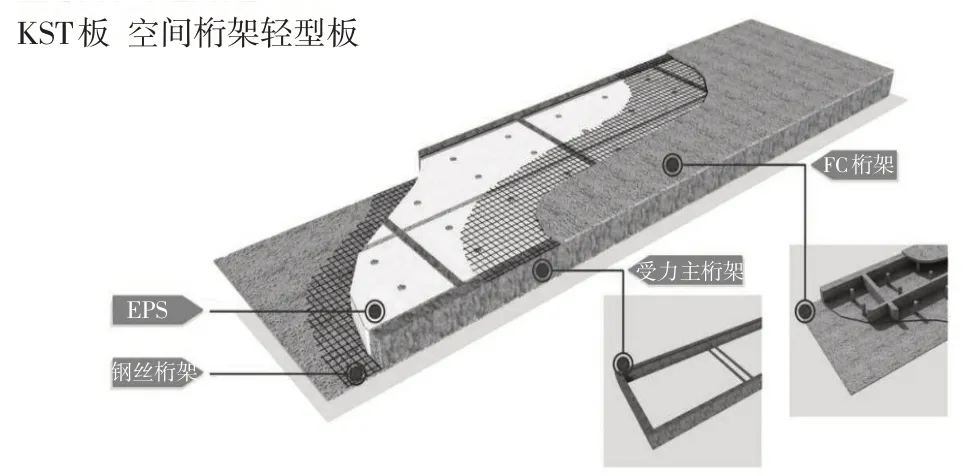

(1)放线标记出钢梁跨度中心点,中心点左右10mm处要进行放线标记,按照1220mm板材宽度及板与板间距20mm依次放线做标记(如图2所示)。

图2 安装放线

(2)标记完毕后应对标记点水平度和垂直度展开测量,以保证水平度和垂直度符合要求。不能仅用目测和凭经验的方法,以防达不到安装质量要求。

(3)技术人员复测放线尺寸是否符合图纸要求。

2.2.5 板材吊装

(1)板材在二次搬运及吊装时,采用专用机具(吊钩)作业。

(2)KST板吊装就位前应先确定安装位置,四点起吊,每次只能吊装一块板。

(3)按照标线位置放置板材,找正就位后先做好临时固定再脱吊钩。

2.2.6 KST板安装

(1)KST板安装时,将板主肋搁置在钢梁上,且搁置长度不得小于60mm。

(2)利用经纬仪测量板材安装位置与标记点对齐,保证板的两端搭接长度和空隙均匀。

(3)根据钢梁跨度中心点为起点向两侧对称安装板材(如图3所示)。

图3 安装KST板(一)

(4)先安装中心线左右1cm处的两块KST板材,再依次安装相邻两块板材,直至安装完毕(如图4所示)。

图4 安装KST板(二)

2.2.7 调平焊接嵌缝

(1)KST板安装就位后,调整平整度及板缝,平整度误差控制在±5mm。

(2)钢梁每跨板材安装完毕后,KST板主肋应及时与支座焊接牢固,若支撑处有空隙,应用铁片垫塞找平后,再用焊接固定。其焊缝长度不得小于60mm,焊缝高度为4mm,并应保证3点焊接。

(3)KST板焊接完毕后,选用泡沫胶填充。填充要求饱满,且打胶至溢出为宜,多余溢出的及时清理。

2.2.8 KST板肋找平

KST板肋与板肋间使用水泥砂浆填实抹平。

2.2.9 施工验收

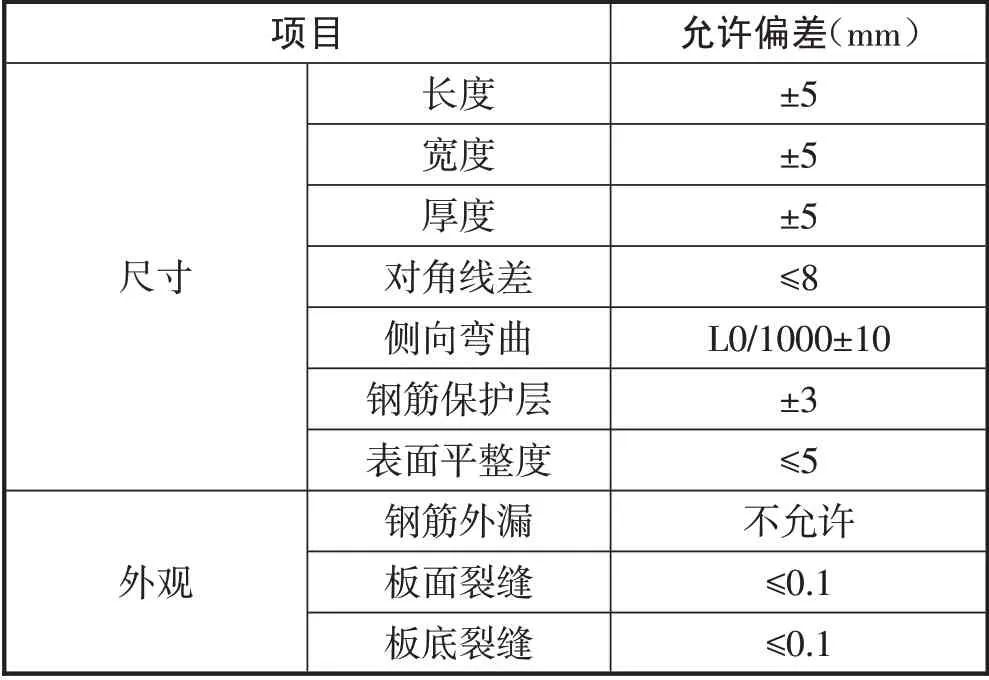

验收时的尺寸偏差和外观要求如表1所示。

表1 尺寸偏差和外观要求

3 工程材料及机具设备

3.1 工程材料

3.1.1 产品规格

(1)板材厚度一般为120mm~400mm,可根据不同保温及荷载等要求加以调整。

(2)空间桁架轻型网架板网格最大尺寸为

4500mm×4500mm。

(3)空间桁架轻型屋面板外形尺寸根据实际使用要求确定,最大单板跨度12m。

(4)按照产品国际KST板参考图集(图集号:15CJ63/15CG26)建筑标准设计图集(图集号:L13GT45)使用。

3.1.2 性能指标项目的性能指标如表2所示。

表2 性能指标

3.1.3 机具设备

需使用的机具设备如表3所示。

表3 机具设备

4 安全措施

(1)施工前认真做好安全技术交底工作,分工明确,坚守岗位,确保施工安全。

(2)KST板拼装时,操作人员必须佩戴安全帽、护目镜等安全防护用具。患有高血压、心脑血管病等人员不得进行作业。

(3)高处作业与地面联系,应有专人负责,或配有通信设备。

(4)悬空高处作业必须设有可靠的安全防护措施,悬空高处作业包括:在结构上作业施工,如高处搭设脚手架;在无防护的边缘上作业;在受限制的高处或不稳定的高处作业;在没能立足点或没有牢靠点的地方作业等。

(5)从事高处作业人员要定期或随时体检,发现有不宜登高病症,不得从事高处作业,严禁酒后登高作业。

(6)高处作业人员不得穿拖鞋或硬底鞋。所需的材料要事先准备齐全,工具应放在工具袋内。

5 质量控制

5.1 KST板质量控制要点

(1)板面裂缝宽度检验:最大裂缝宽度允许值为0.15mm。

(2)KST板达到承载能力极限状态的检验标志为:最大挠度达到板跨度的1/50,最大裂缝宽度达到1.5mm。

(3)砂浆浇筑在板缝中,浇筑时必须将砂浆灌实。

(4)允许偏差:①板缝宽度:±10mm;②板轴线偏移:±5mm。

6 环保措施

(1)施工现场建立烟尘、噪声及环保管理工作的自检记录。

(2)建立卫生责任区,设立临时垃圾堆场,及时清理垃圾和边角余料,垃圾分类堆放。

(3)施工现场设置建筑垃圾临时堆放点,专人管理,做到日集日清,集中堆放,定期外运,清运建筑垃圾及流体废品,要采取遮盖防漏措施,运送途中不得撒落。

(4)各种消防器材应按防火要求布置,并随时检查,保持完好,高空作业、电气线路、机械设备、消防要有施工现场建立烟尘、噪声及环保管理工作的自检记录。检查制度,发现问题及隐患及时纠正,保证施工顺利进行。

(5)施工现场要有醒目标语和标志牌,明确划分用火作业区。施工现场道路要畅通,夜间应设照明,并加强夜班巡逻。

7 应用实例

某市燃气调峰热源厂集中供热工程,其结构为钢混结构,运用此施工工艺大大提高了安装效率。从2021年11月3日开始~2022年2月3日安装完毕,比计划工期提前7d,施工过程中,在监理单位和建设单位的见证下,各项检查均符合规范要求。

某一体化经济区中部集中式能源岛工程,其结构为钢混结构,运用钢结构KST楼面板施工工艺。该工艺的成功应用,提高了安装效率,比计划工期提前

13d。

该工艺在以上两个工程的成功运用,充分证明了该工艺的可行性与可操作性,该工艺的实施,得到了社会各界认可和好评。

8 结束语

与传统的施工工艺对比,该种方法由于其工序完整、流程紧凑,对于关键技术进行重点分析应用,大大提高了钢结构厂房的整体质量,避免了大量返修施工,降低了二次施工的人工费及机械费租赁、缩短了施工工期,创造了良好的经济效益的同时,得到了社会各界的一致好评。