基于碳酸化钢渣集料的沥青混凝土体积稳定性研究

胡晨光 李恩硕 苏 航 付佳伟

(1.华北理工大学材料科学与工程学院,河北 唐山 063210;2.河北省无机非金属材料重点实验室,河北 唐山 063210)

目前,我国高级公路中90%以上为沥青路面[1],在沥青路面中集料占总体积的90%~95%[2],然而国家禁止对天然砂石进行开采,致使沥青道路中集料紧缺问题成为限制高级公路高质量发展的瓶颈[3]。由于钢渣具有高强、耐磨、抗滑等优点,已作为集料应用在沥青道路示范工程中[4-6],但钢渣的安定性不良问题限制了其大范围规模化应用[7-8]。研究发现,钢渣经过一定时间的陈化,利用空气中的水和CO2消解钢渣中f-CaO,可实现钢渣稳定化处理,进而取代天然集料制备沥青道路[9-13]。然而,陈化处理占地面积大、时间周期长,且钢渣陈化极易造成内部反应不均匀、消解不彻底,致使沥青道路存在长期性的安全隐患。

为缩短钢渣陈化时间和提高钢渣稳定性,国内外学者提出利用碳酸化技术解决钢渣颗粒安定性不良的问题。例如,唐卫军等[14]利用 TG手段研究了100、300、500 和 700℃碳酸化(CO2和水蒸气混合气体)处理60 min的5~10 mm钢渣中f-CaO含量的变化规律,该研究主要采用反应性管式炉煅烧的方式在高温下进行碳酸化,但对碳酸化钢渣安定性的判断较缺乏。 KO 等[15]探讨了不同温度(100、150、200、250℃)、CO2含量(0%、10%、20%、30%、40%)和相对湿度(0%、10%、30%、60%、80%)条件下,3种粒径(3.5~7、7~15、15~25 mm)钢渣颗粒中矿物组成、微观形貌和压碎值等的变化规律,此研究也是利用煅烧的方式在高温下进行钢渣碳酸化处理。吴昊泽等[16]选用XRD和SEM研究了常温常压、相对湿度70%~90%、CO2浓度30%~40%碳酸化6 h条件下4.75~9.5 mm钢渣集料表观密度、堆积密度、吸水率、压碎值等性能,以及矿物组成和微观形貌,并分析了钢渣透水混凝土的力学性能和抗冻性,但此研究未涉及碳酸化钢渣安定性的分析,且考察的温度为常温。何懋灿[17]对 6 种粒径钢渣(2.36~4.75、1.18~2.36、0.6~1.18、0.3~0.6、0.15~0.3、0.08~0.15 mm)喷水润湿后,在常温和0.20 MPa CO2条件下分别碳酸化1、4、8 h,分析了碳酸化钢渣的压蒸粉化率、增重率变化规律,及所制备水泥砂浆的力学性能和膨胀性能,此研究同样考察的温度为常温。可见,现有关于钢渣集料碳酸化的研究,主要集中在常温和利用反应炉加热的高温,以及对碳酸化钢渣及所制备水泥砂浆或混凝土的微结构与性能等相关方面。

然而,目前关于碳酸化钢渣集料在沥青混凝土中应用研究的报道还很少,尤其是碳酸化钢渣集料沥青混凝土体积稳定性的研究还不深入,同时,压蒸温度为室温至180℃的碳酸化温度范围的考察也较少。因此,本文选择室温至180℃为压蒸温度范围,利用碳酸化方式处理粒度为4.75~9.5 mm的含钒钛热泼钢渣,研究碳酸化钢渣的沥青混凝土体积稳定性的变化规律,分析碳酸化钢渣安定性的变化规律和机理,为碳酸化钢渣集料在沥青道路中规模化应用提供理论支撑。

1 试验原料及方法

1.1 试验原料

(1)钢渣。取自河北钢铁股份有限公司承德分公司,为高碱度热泼型含钒钛转炉钢渣,经破碎、磁选,筛选4.75~9.5 mm粒级样为试验样品。钢渣主要化学成分分析及物理性能分别见表1、表2。

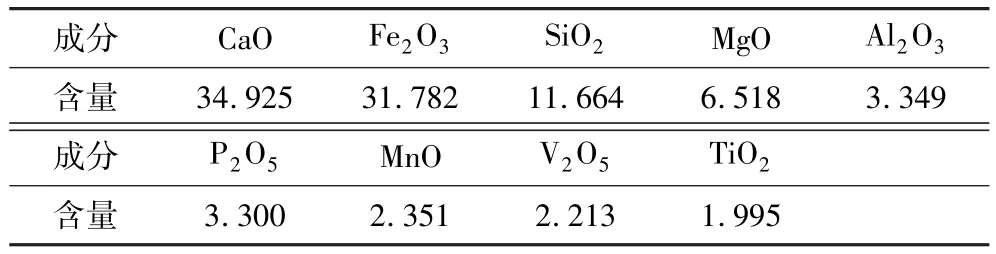

表1 钢渣主要化学成分分析结果Table 1 Results of the main chemical composition analysis for the steel slag %

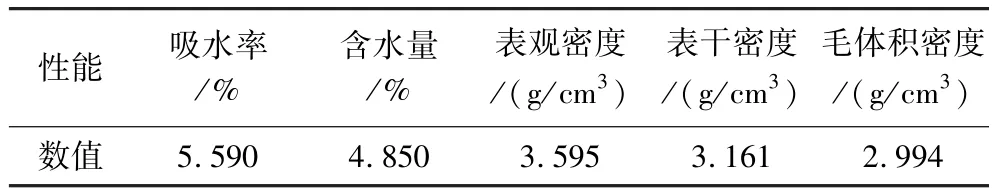

表2 钢渣物理性能Table 2 Physical properties of the steel slag

(2)去离子水为自制。

(3)CO2气体。由唐山市坤鹏气体有限公司提供,CO2浓度为99.99%。

(4)石料。石灰岩,由唐山市博全新材料有限公司提供,粒径为 13.2~16、9.5~13.2、2.36~4.75 mm。

(5)细集料。石灰岩细集料,粒径≤2.36 mm,由唐山市博全新材料有限公司提供。(6)矿粉。粒径为-0.075 mm,由唐山市博全新材料有限公司提供。

(7)玄武岩纤维。常州筑威建筑材料有限公司生产。

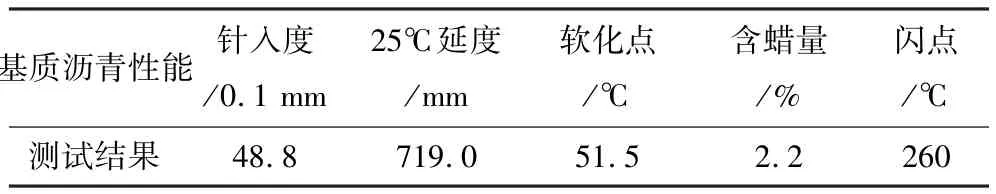

(8)沥青为广东茂名石化东海牌70#基质石油沥青,具体参数见表3。

表3 基质沥青参数Table 3 Matrix asphalt parameters

1.2 样品制备与性能表征

1.2.1 碳酸化钢渣集料的制备方法

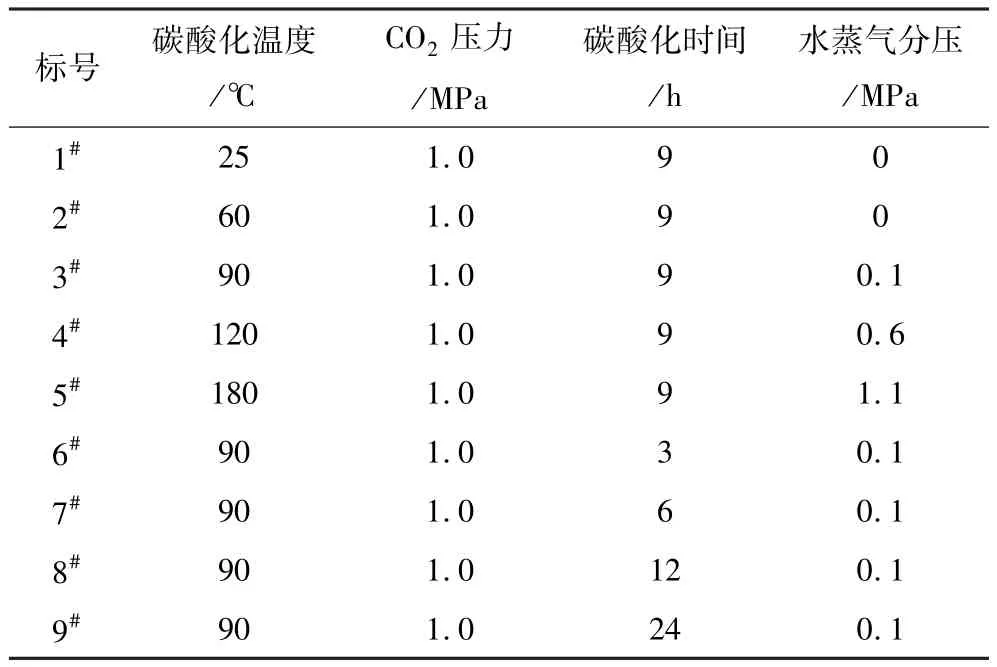

用自来水清洗4.75~9.5 mm粒径钢渣表面粉尘,然后在水中浸泡24 h,再将钢渣颗粒放置于底部放有去离子水的50 L高压反应釜内,将高压釜密封并抽至真空,通入1.0 MPa CO2气体,分别控制碳酸化温度 25、60、90、120、180℃,碳酸化时间 3、6、9、12、24 h,到达相应时间后将碳酸化钢渣烘干备用,具体碳酸化制度参数见表4。

表4 钢渣碳酸化具体制度Table 4 Concrete carbonation system of steel slag

1.2.2 钢渣沥青混合料的制备方法

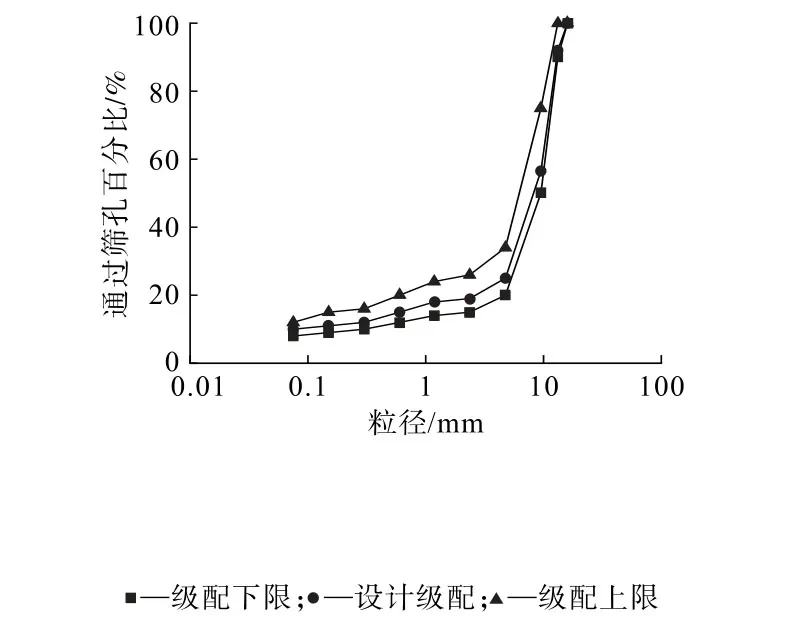

根据《公路沥青玛蹄脂碎石路面技术指南》(SHC F40—01—2002)进行配合比设计,在各项指标均满足要求的前提下,将4.75~9.5 mm粒径钢渣等质量取代石料进行SMA-13型沥青混凝土的制备,其级配曲线如图1所示。利用马歇尔试验方法确定最佳油石比6.0%,其他性能指标结果如表5所示。

图1 沥青混合料级配曲线Fig.1 Asphalt mixture gradation curve

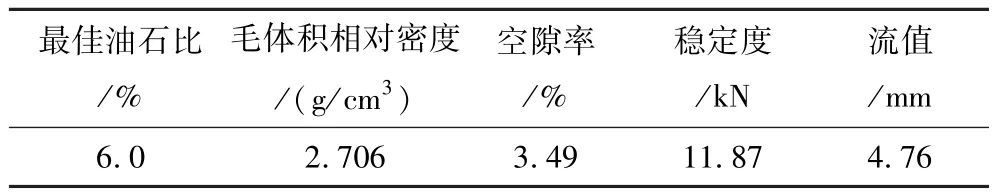

表5 6.0%油石比钢渣的沥青混合料性能指标Table 5 Performance index of asphalt mixture with 6.0% asphalt-aggregate ratio

1.2.3 性能测试与微结构表征

(1)钢渣沥青混合料体积稳定性测试。取钢渣沥青混合料的马歇尔试件(直径为101.6mm、高度为63.5mm)3个,分别在表面3个不同位置测定试件的直径,同时在侧面对应位置测定3个试件高度,取直径和高度的平均值,计算混合料试件的体积,3个试件体积取平均值V0。然后,将试件放置于60℃的水中浸泡6 d,每天将试件取出按相同方法测定直径与高度,并计算浸泡后每天的体积Vx,通过计算可以得出每天试件的体积膨胀,按照以下公式计算体积膨胀率Cx:

式中,Cx为体积膨胀率,%;Vx为浸泡后混合料体积,m3;V0为混合料初始体积,m3。

(2)碳酸化钢渣集料的压蒸粉化率的表征。依据国家标准《钢渣稳定性检测方法》(GB 24175—2009),利用TZF-2S型数显压蒸釜对碳酸化钢渣进行压蒸粉化率测试。

(3)碳酸化钢渣中f-CaO含量测试。选用密封式化验制样粉碎机将碳酸化前后钢渣(4.75~9.5 mm)粉碎至-0.075 mm,依据行业标准《钢渣中游离氧化钙含量测定方法》(YBT 4328—2012),使用EDTA溶液对碳酸化钢渣进行f-CaO含量测定。

(4)矿相分布及微观形貌分析。利用切割机将钢渣颗粒切开,然后选用不同细度的砂纸对钢渣表面依次打磨,并抛光。经抛光的钢渣进行碳酸化处理,随后采用聚焦离子束场发射扫描电子显微镜(FEI捷克有限公司的SCIOS)进行BSE矿相分布分析,工作条件为:20 kV电压、13 nA电流;采用SEM-EDS进行微观形貌和元素组成分析,工作条件为:20 kV电压、0.8 nA电流。

2 试验结果与讨论

2.1 碳酸化处理钢渣的沥青混合料体积稳定性

2.1.1 不同碳酸化温度下钢渣的沥青混合料体积稳定性

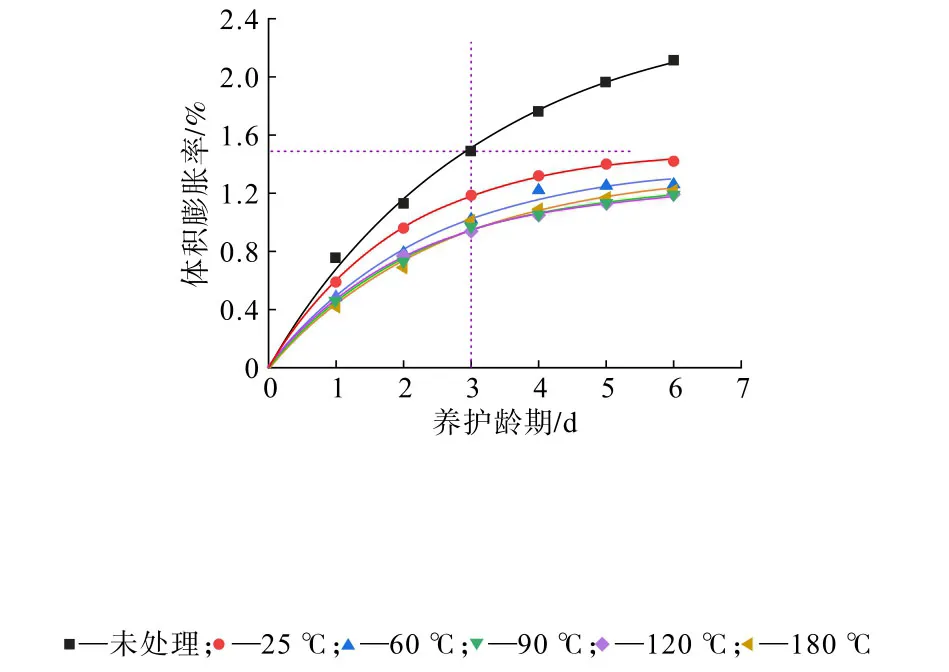

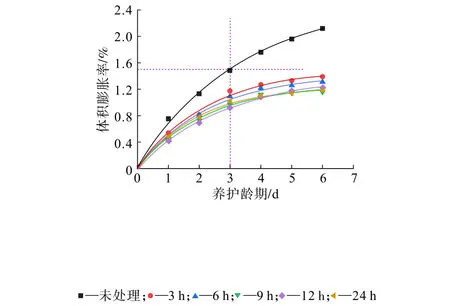

图2为不同碳酸化温度下钢渣的沥青混合料体积膨胀率。

图2 不同碳酸化温度钢渣的沥青混合料体积膨胀率Fig.2 Volume expansion rate of asphalt mixture with different carbonation temperature steel slag

由图2可知:随着养护龄期的延长,未经碳酸化处理钢渣的沥青混合料体积膨胀率大幅升高,在养护3 d后,混合料的膨胀率达到1.49%,接近《公路沥青路面施工技术规范》(JTG F40—2004)要求的1.5%,养护时间继续延长至6 d时,膨胀率达到了2.12%,并且仍呈继续升高的趋势,说明未经碳酸化处理的钢渣存在长期性不稳定的问题。

然而,经过不同温度碳酸化处理钢渣的沥青混合料膨胀率,整体上均呈逐渐升高后趋于稳定的变化规律,且均低于未碳酸化钢渣;养护3 d时混合料膨胀率均低于1.5%,可见,碳酸化处理方式可有效解决钢渣安定性不良问题。与未碳酸化钢渣相比,25℃碳酸化处理后钢渣的沥青混合料在养护3 d后,膨胀率为1.19%,降低幅度达到20.13%,同时6 d的膨胀率为1.42%,降低达33.01%,说明常温碳酸化能大幅消解钢渣中的f-CaO,提高钢渣的安定性。另外,随着碳酸化温度的升高,混合料膨胀率均有所降低,其中60℃碳酸化温度的膨胀率降低幅度居中,而在90、120、180℃碳酸化温度下的膨胀率相接近,无显著差别,其中 90℃处理后混合料3 d膨胀率为0.97%,降低幅度达34.89%,6 d膨胀率为1.16%,降低幅度高达45.28%。由此说明,碳酸化温度升高有利于提高钢渣的安定性,但碳酸化温度超过一定值(90℃)后,其提高钢渣安定性的作用并不明显。推测原因为:当温度低于90℃时,碳酸化过程中CO2对f-CaO消解起主导作用,由于CO2向钢渣内部传输缓慢,导致钢渣中仍有大量f-CaO存在;当温度超过90℃时,碳酸化过程中出现水蒸气,造成水蒸气的分压提高,整体压力增大,进而在CO2和H2O蒸汽分子同时作用下,大幅提高了对f-CaO的消解作用,从而推断在90℃碳酸化处理条件下4.75~9.5 mm粒径的钢渣安定性已趋于良好,碳酸化进程已到达了钢渣颗粒的中心位置,因此温度高于90℃的碳酸化(120℃和180℃条件)下钢渣安定性变化较小,其混合料体积稳定性相接近。

2.1.2 不同碳酸化时间下钢渣的沥青混合料体积稳定性

图3为不同碳酸化时间下钢渣的沥青混合料体积膨胀率。

图3 不同碳酸化时间钢渣的沥青混合料体积膨胀率Fig.3 Volume expansion rate of asphalt mixture with different carbonation time steel slag

由图3可知:经不同碳酸化时间处理钢渣的沥青混合料膨胀率均呈现先升高后趋于稳定的规律,同样在养护3 d时,不同碳酸化时间钢渣的混合料膨胀率均低于规范规定的1.5%。与未碳酸化钢渣相比,90℃碳酸化3 h钢渣的沥青混合料3 d膨胀率为1.18%,降低幅度达20.80%;养护6 d的膨胀率为1.39%,降低幅度达34.43%,说明90℃碳酸化3 h已大幅消解钢渣中f-CaO。随着碳酸化时间的延长,混合料的膨胀率逐渐降低,其中3 h和6 h碳酸化时间下其膨胀率(养护3 d和6 d)降低程度均较接近,而在9、12和24 h碳酸化时间下其膨胀率(养护3 d和6 d)已几乎相同。这说明延长碳酸化时间会促进钢渣稳定性的提高,但碳酸化时间长于9 h,延长时间对钢渣稳定性的提高作用逐渐不显著。推测原因为:当碳酸化时间少于9 h时,在90℃高温高压环境下,CO2和水蒸气向钢渣内部传输速率较快,加快f-CaO的消解;碳酸化时间到达9 h时,钢渣内部f-CaO已消解完全,继续延长碳酸化时间对混合料膨胀率的影响较小。

2.2 碳酸化钢渣集料的安定性研究

2.2.1 碳酸化处理后钢渣中f-CaO含量变化规律

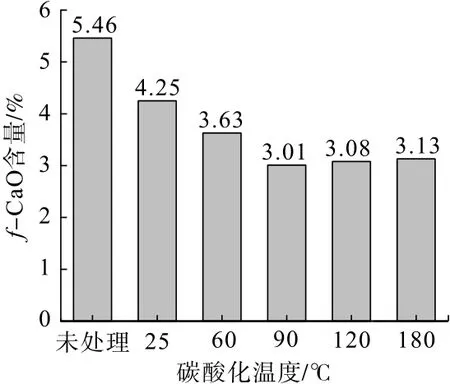

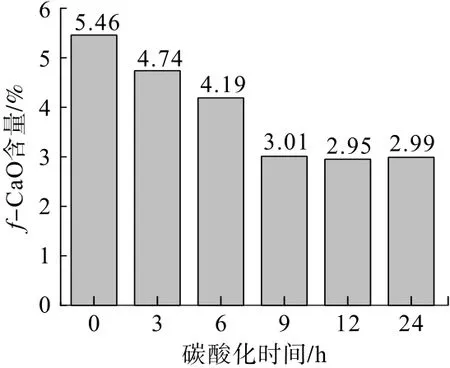

图4、图5分别显示了碳酸化温度、时间对钢渣中f-CaO含量的影响。

图4 碳酸化温度对钢渣中f-CaO含量的影响(碳酸化时间9 h)Fig.4 Effect of carbonation temperature on the content of f-CaO in steel slag(carbonation time of 9 h)

图5 碳酸化时间对钢渣中f-CaO含量的影响(碳酸化温度90℃)Fig.5 Effect of carbonation time on the content of f-CaO in steel slag(carbonation temperature of 90℃)

由图4可知:未碳酸化钢渣中f-CaO含量高达5.46%,随着碳酸化温度升高,钢渣中f-CaO含量呈先降低后趋于平稳的趋势。25℃碳酸化钢渣中f-CaO含量下降至4.25%,说明在常温下CO2和水可与f-CaO反应,并且由于初始CO2压力为1 MPa,高压将促进CO2扩散进入钢渣内部,加快f-CaO的消解;在25~90℃范围内f-CaO含量大幅下降。由此可推断,在尚未有大量水蒸气形成的阶段,温度(100℃以内)与CO2消解f-CaO的效率成正比,符合阿伦尼乌斯公式中化学反应速率常数与温度变化的关系;但在90~180℃时f-CaO含量变化不显著,说明在90℃碳酸化下4.75~9.5 mm钢渣颗粒中f-CaO已消解到一定程度,钢渣已趋于稳定,继续升高温度对加速f-CaO消解作用不明显,与沥青混合料体积稳定性变化一致。然而,在90~180℃碳酸化钢渣中仍有3%左右的f-CaO,其原因可能与化学滴定过程中初始钢渣内部的Ca(OH)2参与反应,或部分f-CaO没有水化活性有关。

由图5可知:在90℃碳酸化作用下,随着时间的延长,钢渣中f-CaO含量也呈现先降低后趋于平稳的规律。由此说明,90℃碳酸化9 h可使4.75~9.5 mm粒径钢渣中活性f-CaO完全消解,继续延长碳酸化时间,f-CaO含量未有显著变化。综上可知,在90℃碳酸化9 h条件下4.75~9.5 mm钢渣颗粒中活性f-CaO已完全消解,可达到钢渣陈化6个月以上的消解效果。

2.2.2 碳酸化处理后钢渣的压蒸粉化率变化规律

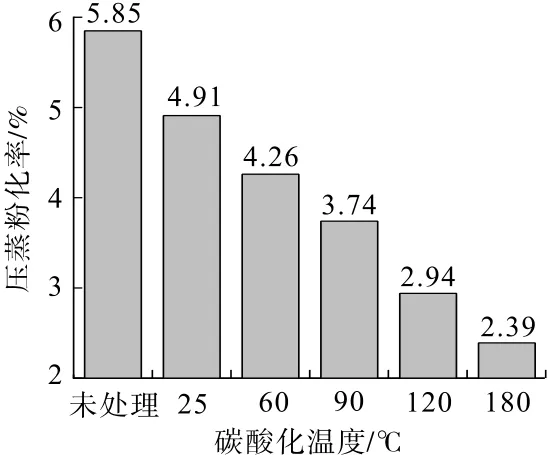

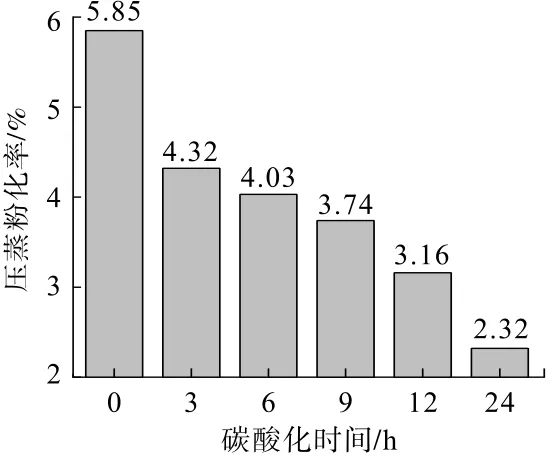

图6、图7分别显示了碳酸化温度、时间对钢渣压蒸粉化率的影响。

图6 碳酸化温度对钢渣压蒸粉化率的影响(碳酸化时间9 h)Fig.6 Effect of carbonation temperature on autoclave pulverization rate of steel slag(carbonation time of 9 h)

图7 碳酸化时间对钢渣压蒸粉化率的影响(碳酸化温度90℃)Fig.7 Effect of carbonation time on autoclave pulverization rate of steel slag(carbonation temperature of 90℃)

由图6可知:未碳酸化钢渣的压蒸粉化率可达5.85%;在相同的9 h碳酸化时间下,随着温度的升高,经碳酸化处理钢渣的压蒸粉化率几乎呈直线下降,其变化规律与对应的f-CaO含量变化规律明显不同,并未出现后期趋于稳定的现象。由此说明,尽管90℃碳酸化处理可以使钢渣达到稳定,但180℃碳酸化钢渣安定性更为良好。从钢渣沥青混合料体积膨胀率来看,碳酸化温度高于90℃钢渣的沥青混合料体积已稳定,因此利用f-CaO含量来判定钢渣沥青混凝土体积稳定性具有一定的可靠性。

由图7可知:在90℃碳酸化处理下,随着碳酸化时间的延长,经处理后钢渣的压蒸粉化率呈现先大幅降低,后近乎直线型下降的趋势;同样,其变化规律与之对应f-CaO含量变化规律不同,也未出现后期趋于稳定的现象。由此说明,在90℃碳酸化9 h内主要消解f-CaO,而随着时间延长,后期主要消解f-MgO或RO相,进而推断90℃碳酸化条件下短时间内消解钢渣中f-CaO,延长碳酸化时间可消解f-MgO或RO相。

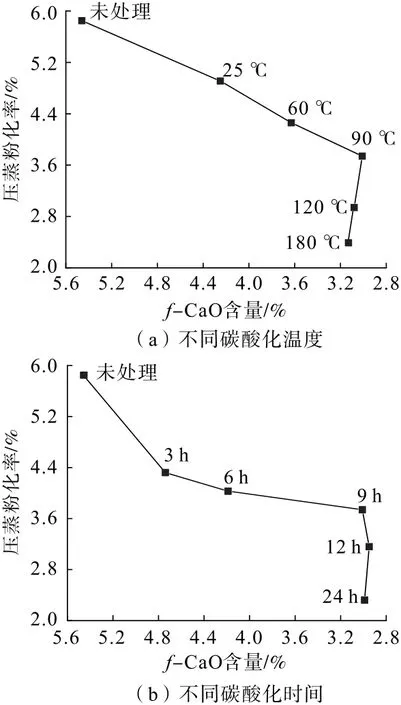

2.2.3 碳酸化钢渣中f-CaO含量与其压蒸粉化率的关系

图8为碳酸化钢渣中f-CaO含量与其压蒸粉化率的关系图。

图8 碳酸化钢渣中f-CaO含量与其压蒸粉化率的关系Fig.8 Relationship between f-CaO content in carbonated steel slag and its autoclaving pulverization rate

由图8(a)可知:在25~90℃范围内,钢渣中f-CaO与压蒸粉化率的关系呈近似直线下降相关,说明在温度低于90℃时,碳酸化过程钢渣安定性主要由f-CaO含量决定。当碳酸化温度高于90℃时,两者关系近乎呈垂直横坐标的直线,说明钢渣经高于90℃碳酸化处理,f-CaO消解到一定程度,钢渣的压蒸粉化率降低主要由f-MgO或RO相反应膨胀所贡献。

由图8(b)可知:在90℃碳酸化时间3~9h钢渣中f-CaO含量与压蒸粉化率的关系,呈下凹逐渐降低的曲线相关,并未出现直线型相关,说明在90℃碳酸化下,随着时间延长,钢渣压蒸粉化率降低不只是f-CaO反应贡献,f-MgO或RO相也开始反应贡献;同样的规律,当90℃碳酸化时间超过9h时,两者的关系也近似呈垂直于横坐标的直线相关,进而说明90℃碳酸化时间高于9 h的钢渣压蒸粉化率降低主要由f-MgO或RO相贡献。可知,90℃碳酸化钢渣压蒸粉化率降低的原因,在9 h内f-CaO、f-MgO或 RO相均起作用,但f-CaO为主导;而超过9 h时活性f-CaO已完全消解,由f-MgO或RO相起主导作用。

综上可知,经90、120、180℃碳酸化9 h,以及在90℃碳酸化 9、12、24 h钢渣的沥青混合料,在60℃水浴下体积膨胀率均较接近的原因是:钢渣中活性f-CaO已完全消解,即可保证钢渣沥青混凝土体积稳定性良好。

2.3 碳酸化钢渣微观形貌分析

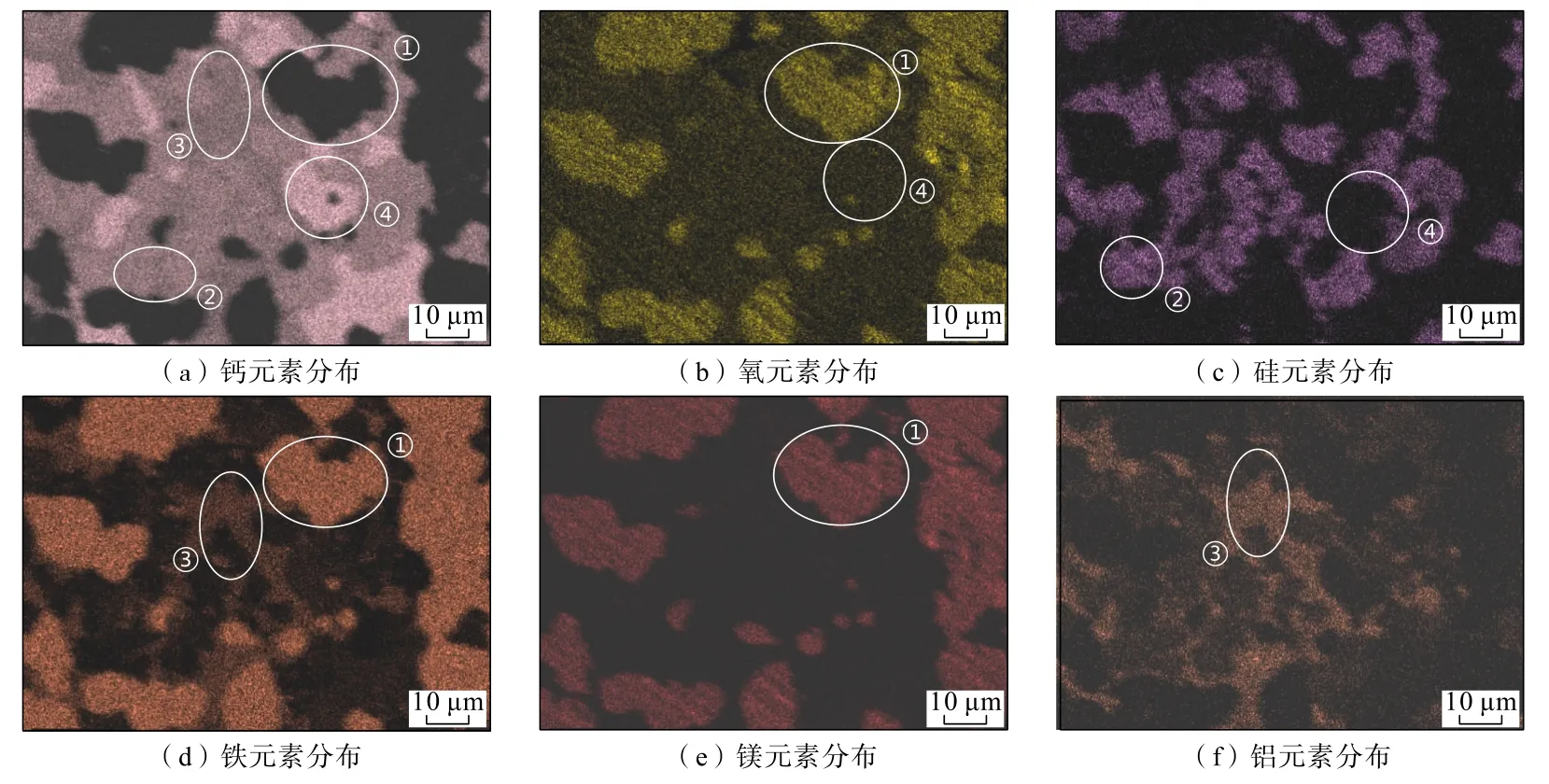

2.3.1 BSE微观形貌分析

图9为未碳酸化钢渣的面扫描能谱图像。在钙元素分布图中①位置不存在钙元素,在氧、镁、铁元素分布图中①位置3种元素含量较高,因此判定①位置为铁镁氧化物固溶体,即RO相,并且RO相中铁含量高于镁。相同的推断方法可知,②位置处为硅酸盐矿物(CxS);③位置为铁铝酸钙(CAF);④位置仅有钙和氧元素、无硅元素存在,此处为f-CaO。

图9 未碳酸化钢渣的EDS-mapping图像Fig.9 EDS-mapping images of uncarbonated steel slag

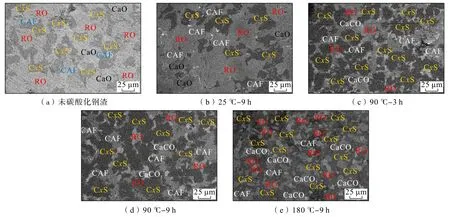

利用图9的分析方法得到碳酸化钢渣的BSE图(图10)。

图10 不同碳酸化制度下钢渣的背散射电镜图像Fig.10 BSE images of steel slag with different carbonation systems

由图10(a)可知:未碳酸化钢渣中CxS、RO相、CAF、f-CaO等各矿物边缘轮廓清晰、矿物间界面分明,大量RO相呈大颗粒聚集分布,f-CaO呈大颗粒集中分布。与之对比可见,图10(b)中25℃碳酸化9 h钢渣内部CxS、f-CaO矿物逐渐分裂,边缘出现毛刺;但RO相、CAF矿物边缘和颗粒尺寸并未有显著变化,说明常温下碳酸化先易与CxS、f-CaO矿物反应,不易与RO相、CAF矿物反应。而在90℃碳酸化3 h和9 h钢渣内部CxS、RO相、CAF、f-CaO各矿物均出现分裂、颗粒尺寸变小、边缘出现锯齿状;并且随碳酸化时间延长此现象越明显。同样,在180℃碳酸化9 h钢渣内部各矿物颗粒尺寸更加减小,各矿物呈均匀分散分布。由此可推断,碳酸化温度高于90℃时,钢渣中各矿物参与反应程度提高,可能与水蒸气参加矿物水化有关;同时,碳酸化时间延长,钢渣中各矿物参加反应程度增大。因此解释了碳酸化温度高于90℃和时间长于9 h,有利于钢渣中f-CaO和RO相的消解,促进钢渣稳定化。由此佐证了碳酸化钢渣f-CaO含量与其压蒸粉化率关系中,钢渣中f-CaO消解到达一定值后,碳酸化钢渣压蒸粉化率仍能降低的原因是由RO相消解所贡献。

2.3.2 SEM微观形貌分析

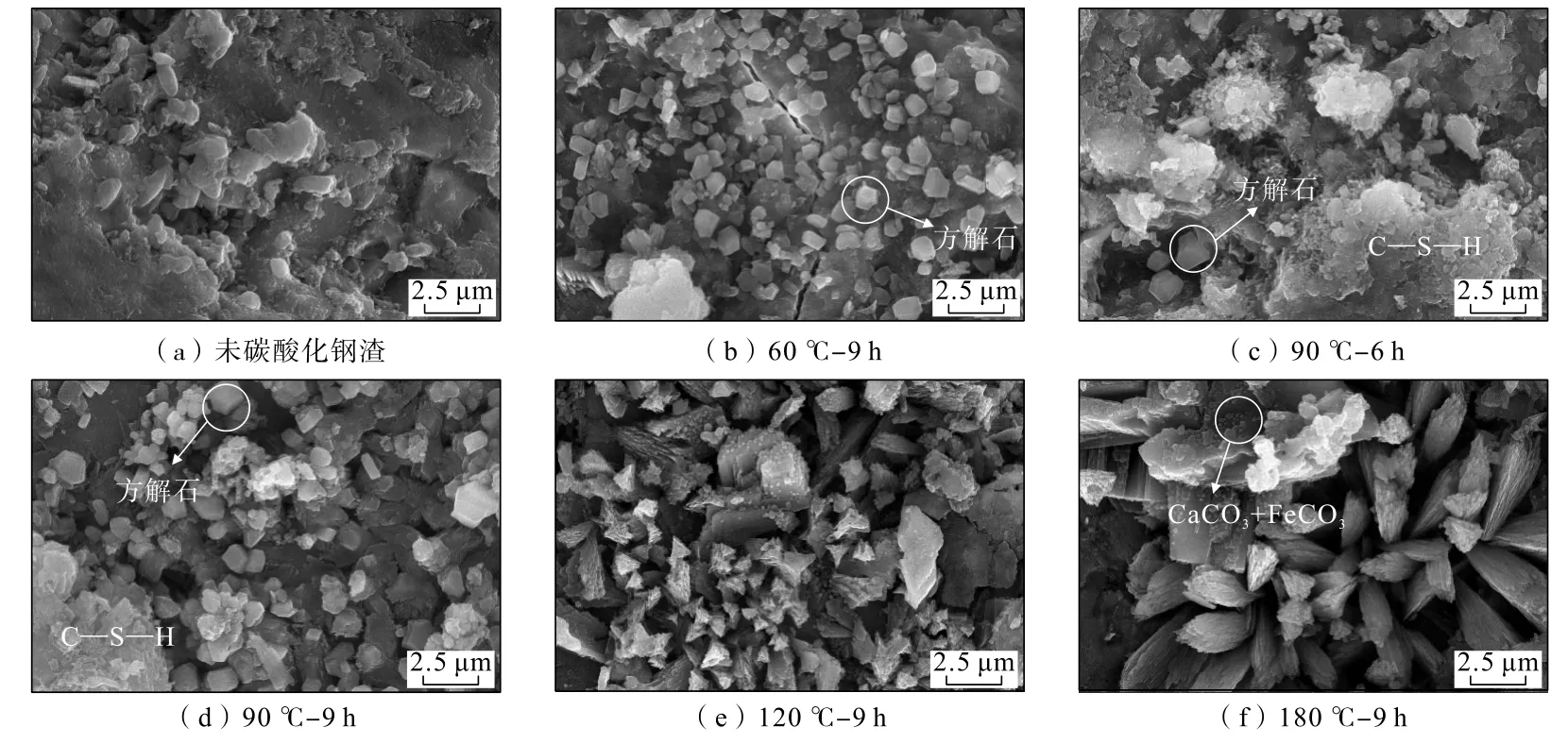

图11为不同碳酸化条件下钢渣表面SEM图。

图11 不同碳酸化制度下钢渣微观形貌图像Fig.11 Micro-morphology of steel slag with different carbonation systems

由图11(a)可知:在未碳酸化钢渣表面矿物堆积紧密,有少量颗粒分布于表层。60℃碳酸化9 h的钢渣表面存在大量尺寸较为接近的立方体状和板状颗粒,结合能谱判断其可能是CaCO3和Ca(OH)2颗粒;并且局部有少量C—S—H凝胶形成,说明60℃碳酸化条件能促进碳酸钙生成和硅酸盐矿物水化。然而,在90℃碳酸化6 h钢渣表面生成了大量大块堆积的C—S—H凝胶,且零散分布CaCO3大颗粒和圆片状小颗粒;在90℃碳酸化9 h钢渣表面不仅存在大块状C—S—H凝胶,同时在C—S—H凝胶表面也有CaCO3形成,而且均匀分布大量尺寸不一的CaCO3或MgCO3颗粒。由此说明,温度低于90℃碳酸化条件更利于CaCO3颗粒生成,但硅酸盐矿物水化程度较低;达到90℃时,随温度升高水蒸气含量增加,不仅促进硅酸盐矿物水化形成C—S—H凝胶和Ca(OH)2,而且利于CaCO3或MgCO3颗粒生成,进而推断90℃高温已促使f-MgO或RO相参与碳酸化反应;同时,随着碳酸化时间延长,CaCO3颗粒逐渐长大。由上可知,在高温90℃碳酸化下,硅酸盐矿物优先水化形成C—S—H凝胶和小颗粒Ca(OH)2,然后再发生碳化反应形成CaCO3颗粒,并逐渐长大。

在120℃、180℃碳酸化9 h的钢渣表面有大量簇状生长的短棒颗粒,呈类似“木材自然断口”的纤维状,且颗粒表面附着大量细小立方体颗粒,尤其是180℃条件下的最为显著;结合能谱分析,可判断这些细小立方体颗粒可能是夹杂MgCO3和FeCO3等物质的CaCO3。由此说明,高于90℃碳酸化温度加速钢渣中各矿物的水化和碳化反应,促使反应产物呈粗纤维状堆积快速生长,尤其在孔洞内生长迅速,致使钢渣内部体积增大,这可能是钢渣在压蒸条件下粉化率升高的原因。同时,在温度高于90℃碳酸化条件下有 MgCO3形成,也佐证了上文中,在钢渣内部f-CaO消解到一定程度下f-MgO或RO相逐渐消解,致使碳酸化钢渣的压蒸粉化率降低的结论,进而解释了90℃和9 h碳酸化钢渣的沥青混凝土体积稳定性良好的原因。

3 结 论

(1)利用碳酸化处理钢渣集料可从根本上解决钢渣沥青混凝土体积不稳定的问题。随钢渣的碳酸化温度升高和时间增长,其沥青混合料体积膨胀率先逐渐降低,随后温度高于90℃和时间长于9 h的体积膨胀率相接近(3 d约为0.97%),均低于标准规定养护3 d的1.5%,并且其膨胀率与未碳酸化钢渣相比,降低幅度达34.89%;其6 d膨胀率(约1.16%)趋于平稳,降低幅度达45.28%,碳酸化钢渣沥青混凝土具有长期良好稳定性。

(2)随碳酸化温度升高和时间增长,钢渣中f-CaO含量均先降低后趋于平稳,而钢渣的压蒸粉化率却逐渐下降。碳酸化温度低于90℃主要消解钢渣中活性f-CaO;而温度高于90℃和时间长于9 h碳酸化制度可完全消解4.75~9.5mm钢渣中活性f-CaO,同时消解f-MgO或RO相,碳酸化时间短于9 h的压蒸粉化率降低由活性f-CaO起主导作用,而超过9 h时活性f-CaO已完全消解,由f-MgO或RO相起主导作用。

(3)碳酸化温度升高和时间增长,促进钢渣内部大颗粒聚集矿物向小尺寸矿物分裂和呈均匀分散重排,有利于硅酸盐矿物水化和碳酸盐生成。碳酸化温度低于90℃,钢渣中碳酸化产物主要为颗粒尺寸较大且均匀的立方体状CaCO3;温度高于90℃,碳酸盐颗粒尺寸减小,促进f-MgO和RO相参与反应,形成夹杂MgCO3和FeCO3等物质的CaCO3,同时促使短棒簇状颗粒堆积快速生长,且小尺寸碳酸盐颗粒附着其表面。