水电站调速器油泵控制方式与应用研究

朱 彪

(广东水电二局股份有限公司,广州 511300)

修山水电站位于桃江县境内资水干流的下游,是资水干流倒数第二级,枢纽以发电为主,坝址以上控制流域面27000km2。电站为河床式厂房,安装5台13MW灯泡贯流式水轮发电机组。水电站调速器的生产厂家为武汉长江控制设备研究所。其主要由电气控制部分、调速器油泵和压油槽装置等部分组成。1#—5#机组调速器压力油槽在正常情况下,压力罐上部充满约2/3压缩空气,下部充满约1/3透平油。压油槽罐侧壁上装有多个机械压力开关,用来控制2台调速器油泵工作,维持压油槽的正常工作压力。机械压力开关结构是弹簧式,在日常运行中易出现整定压力值漂移现象,经常需要维护人员现地调整校验。本文主要是通过研究并解决机械压力开关定值漂移的问题,根据设计要求精准控制调速器油泵的启停,保证调速器系统可靠运行。

1 调速器油泵运行原理

上述调速器主配直径为150 mm,正常工作压力为6.3 MPa。在正常情况下,压油槽上面是压缩空气,下部是透平油。压缩空气的排放可通过补气装置手动进行,使油气比例正常。压油槽壁上装有多个压力开关,用来控制2台调速器油泵的工作。当调速器系统需要供油使压力下降到额定压力的下限值时,第一个压力开关动作发出信号,启动工作油泵向压力油罐供油。当油压上升到正常压力的上限值时,第二个压力开关动作又发出信号,停止油泵工作。如果调速器系统耗油过大,1台油泵工作时油压仍继续下降到备用泵启动值时,第三个压力开关动作发出信号,启动备用油泵,使之立即向压力油罐供油。直至压力升到正常压力上限时,第四个压力开关发出信号,停止油泵运行。假如压力继续下降时,第五个开关就会发出低油压报警信号,待降至最低许可运行压力下限时,第六个开关发出信号给机组控制系统,立即进行低油压事故紧急停机。

2 调速器油泵运行中存在的问题分析

调速器压油槽运行设计值为:启主用油泵5.6 MPa,启备用油泵5.4 MPa,停油泵6.3 MPa,压力高报警6.7 MPa,事故低油压5.0 MPa。但在实际运行中,中控室值班电脑不能实时监控到调速器压油槽实时压力和压油槽油位,如果调速器启泵机械压力开关出现过大的漂移(定值下降),油泵不能正常启动打压,压油槽正常压力将下降到5.6 Mpa以下,甚至下降到事故低油压压力值5.0 MPa,会导致事故低油压引起机组紧急事故停机。如果压力开关出现过大的漂移(定值上升),会导致调速器油泵软启动器因频繁启动过热烧坏,同时调速器油泵功率较大,在日积月累的运行过程中,会大量消耗厂用电,上述情况已严重影响到发电机组的安全运行与经济效益。因此,需从调速器油泵控制方式入手,从根本上消除造成压油槽压力不稳定的隐患,确保发电机组安全稳定运行,为公司创造更大的经济效益。

3 调速器油泵控制方案研究

3.1 总体思路

根据设备运行时出现的隐患,参考其他同类型电站调速器油泵运行的情况,从设备的实际出发决定采用以下改造方案。

选取压力控制变送器控制调速器油泵的启停,该压力变送器量程0~10 MPa,是集测量、显示、控制和变送于一体,具有防跃变、失电闭锁防误动功能。采用带隔离膜充油芯片压力传感器,具有高精度测量及低漂等特性,适用于油介质,压力表具有5组控制接点,同时具有4~20 mA模拟量输出方式。经过对调速器油泵控制原理图纸的认真分析和PLC(可编程逻辑控制器)控制程序的详细掌握,制定出相应的方案,可实现对调速器油泵的精准控制,本次机组调速器油泵控制方式研究与应用要达到以下要求。

(1)要求代替设备在压油槽压力长期来回变化的情况下,设定的启停泵压力值不能出现漂移的情况,能够真实地反映出压油槽实际压力。

(2)控制设备改造完后,不能影响调速器油泵的正常运行,在达到启停泵压力时应迅速进行可靠动作。

(3)将调速器压油槽的实时压力及压油槽油位接入上位机,供值班人员监盘,让其了解设备运行状况,减少监控盲区,能够进一步提高设备的自动化程度。

3.2 实施方案

3.2.1 安装压力变送器,调整参数,现地对信号线,接入压力控制变送器

(1)正确选型。压油槽正常运行压力6.3 MPa,选择0~10 MPa的压力表。

(2)校验压力表。在标准的校验压力台上校验,由0 MPa依次上升至10 MPa,压力表测量值与标准表误差不超过0.01 MPa。设置压力表参数,将5个控制接点的定值设置好,分别是启主用油泵5.6 MPa,启备用油泵5.4 MPa,停油泵6.3 MPa,压力高报警6.7 MPa,事故低油压5.0 MPa。在压力台上调整压力,到达整定值压力时应进行可靠动作,与标准表压力误差应不超过0.01 MPa。

(3)在机组停机状态下,安装压力变送器。在压油槽壁上安装好压力变送器,前面安装截止阀,便于检修,安装压力表接头时应无渗油现象。

(4)拆除机械压力表上的信号控制线,重新校对好,依次接入压力变送控制器,并套上号码管进行标记。

(5)试运行。将调速器压油槽泄压,观察在不同压力值动作接点是否可靠输出。

(6)试验正常,投入正常运行。

3.2.2 将压力变送器上监测的实时压力送至现地PLC控制单元,再送至上位机监控电脑,供值班人员监控

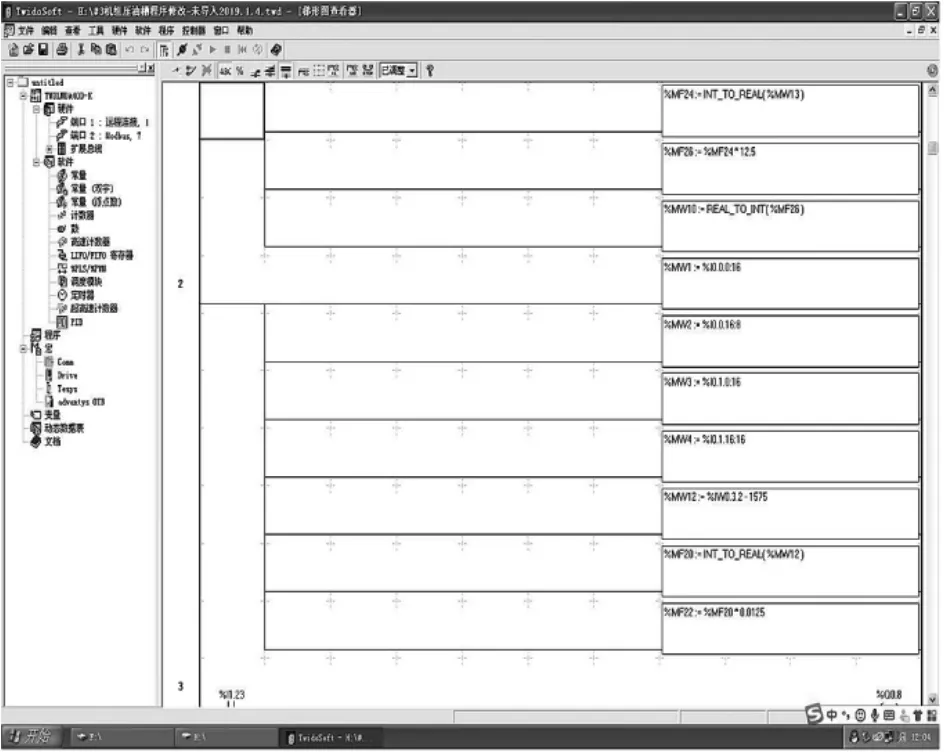

(1)将压力变送器上的4~20 mA信号,布线至调速器压油槽PLC,如图1所示,信号线可靠接地,防止信号干扰。

图1 调速器压油槽PLC

(2)调整压力变送器内的变送参数,修改调速器压油槽PLC内模拟量程与压力变送器一致。

(3)将调速器压油槽PLC内模拟量程序进行修改,读取压力变送器内实时压力值。

(4)将调速器压油槽PLC与相应机组PLC用RS485通信协议进行通信,机组PLC单元读取压油槽实时压力。图2为调速器压油槽PLC通信配置。

图2 调速器压油槽PLC通信配置

(5)机组PLC再将采集数据上送至上位机监控电脑,实时监控各机组压油槽压力。图3为调速器压油槽PLC压力采集程序。

图3 调速器压油槽PLC压力采集程序

(6)选择量程为1 m的液位变送器加装在磁翻板液位计处,引信号线接入机组PLC模拟量模块,配置好相应量程。经过归一化处理,送至上位机显示实时液位。

(7)现地压油槽泄压,模拟压力和液位变化。上位机显示压力与现地压力变送器显示压力实时进行比较,上位机显示液位与现地液位,实时变化准确则投入运行。

4 应用效果分析

4.1 技术效果

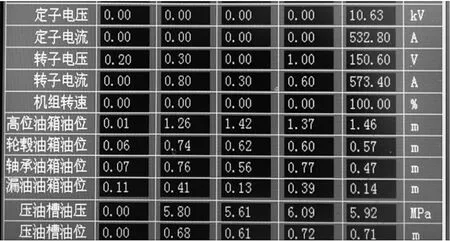

(1)在通过调速器油泵控制方式研究后,机组检修期间将5台机组调速器压油槽电子控制压力表拆下,拿到标准检验台进行校验对比分析。检查发现5台机组的电子控制压力表测量准确,各节点均能进行可靠动作,模拟各个压力值都能准确显示。进行压油槽上泄压试验,控制启主泵,启备用泵,停泵,压力高报警,压力低停机接点均能进行可靠动作。图4为1#发电机组压油槽实时压力(6.27 MPa)。

图4 1#发电机组压油槽实时压力

(2)在上位机计算机监控系统中,观察上位监控画面中实时显示的每台机组压油槽的压力及油位。在检修当中,压油槽现地泄压、压油和油位均会下降,现地动作人员与上位机值班人员联系,比较现地报油位及油压与上位机显示的数值,均没有较大误差,而且变化非常及时,无延时的情况。图5为上位机1#—5#机组压油槽油位油压监控画面。

图5 上位机1#—5#机组压油槽油位油压监控画面

4.2 经济效益

本次研究应用后,压油槽相关定值没有出现漂移的现象,减少了调速器油泵及软启动器启动次数,提高了发电机组运行的可靠性,节约了人力资源,同时也降低了修山水电站厂用电率。修山水电站调速器油泵的单台功率为55 kW,压油槽建压时间约为2 min,活动前调速器油泵每天启动次数为60次,活动后调速器油泵每天启动次数为40次,即每天可减少20次,按修山水电站现阶段出售电价0.32元/kWh计算,每年可节省费用4 283元。当1#—5#机组改造完成后,每年将给电站节省4 283元×5=21 415元的投入成本。此次调速器油泵控制方式研究与应用保证了发电机组的安全可靠运行,经济价值非常客观。

5 结束语

针对调速器压油槽机械是控制开关定值漂移导致压油槽压力不稳定的问题,通过用电子式控制压力表替代机械式压力开关,将压油槽油位、压力表接入上位机,提高设备自动化水平,为其他电厂类似技术改造提供了宝贵的经验,同样树立了创新管理模式和创新管理理念的信心,为进一步做好水电站运营管理提供强大的动力支持。

此次方案不仅解决了发电机组严重的安全隐患,为公司创造了较大的经济效益,同时也提高了广大生产员工的创新思维,对实现公司打造一流运维团队具有积极作用。