铷的应用及提取工艺研究进展

刘磊, 马保中*, 王成彦, 陈永强

(1. 北京科技大学冶金与生态工程学院,北京 100083;2. 稀贵金属绿色回收与提取北京市重点实验室,北京 100083)

0 引 言

随着当今高新科技的发展和应用,铷(Rb)因独特的物理化学性质广泛应用到航空航天、新型能源开发等高新领域,应用前景广阔,市场需求量也越来越大。 据美国地质调查局资料, 全球Rb2O 储量为341 万吨,铷的储量虽然很丰富,但目前工业用铷主要来源还是以锂矿石的副产物中提取为主[1]。 而由于盐湖中铷含量低,卤水成分复杂,铷的分离提取成本高等原因,从含铷矿石中提取铷资源也成为近几年的研究热点。 铷的提取研究国内外报道较多,国内外科研工作者大多采用氯化焙烧—水浸法从锂云母矿中提取铷,该工艺虽然可以得到很高的铷提取率,但是同时存在着诸多环境污染问题,如盐酸烟气处理问题以及盐酸对设备的腐蚀问题。铷的应用潜力和提取难题已经引起了广泛的讨论和研究。

近年来,许多文章对从云母矿石和盐湖卤水中典型的提铷工艺进行了综合评述。目前以矿石形式的铷资源为研究对象的研究工作仅关注铷的高提取率,而忽略了实际生产中的环境及成本控制,因此,亟待开发清洁高效的铷提取技术。本文详细综述了铷的资源概况、铷的性质和应用以及铷提取工艺的研究现状和特点,并探讨和展望了清洁、高效资源化提取铷产品生产工艺的发展方向。

1 铷的资源、性质与用途

1.1 铷资源概况

金属铷是一种在自然界中高度分散的稀有碱金属,因此铷资源的分布形式也相对分散,其主要分布在矿石、盐湖卤水及海水中。 富含铷的矿物主要以锂云母、钾长石和铯榴石为主。 虽然铷资源分布比较分散,但铷的资源储量较大,是现在市场价格疯狂上涨的锂资源的四倍左右,但由于开发难度及市场需求的原因,铷资源的开发量仅仅停留在3 吨/年左右[1]。

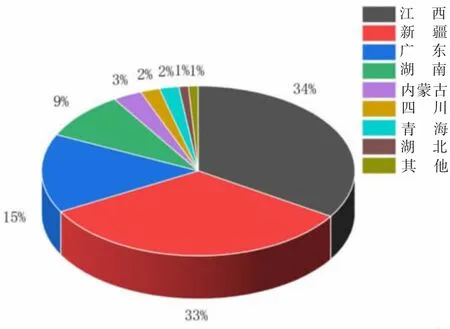

全球铷资源主要以矿石和卤水形式存在。 矿石中铷资源主要以伟晶岩型矿石存在, 国外的伟晶岩型铷资源储量主要集中在津巴布韦、 纳米比亚和加拿大3 个国家, 仅这三个国家的氧化铷储量就达到17.8 万吨, 占国外伟晶岩型铷资源的95%左右。 国内外各盐湖卤水中也存在大量的铷资源,如美国的索尔顿盐湖中铷的含量最高可以达到169 mg/L,且储量丰富,但由于提取难度大等原因,目前铷资源的提取主要以铯榴石和锂云母等矿石资源中间接回收铷。国内外天然盐湖卤水铷含量见表1 所列[2]。 我国的铷资源储量主要分布在江西、湖南、新疆以及青海等地,我国铷资源储备丰富,地区分布广,但盐湖卤水中铷浓度相较于国外较低, 提取难度大,成本较高,是铷提取行业亟须解决的难题[3]。 我国铷资源各地区分布占比如图1 所示[4]。

表1 国内外富含Rb+的天然盐湖卤水[2]Table 1 Natural salt lake brines rich in Rb+ at home and abroad[2]

图1 我国各地区铷资源分布占比[4]Fig. 1 Distribution of rubidium resources in various regions of my country[4]

1.2 铷的性质及用途

铷元素具有的独特的物理化学性质决定了其在各领域的不同用途。随着国内外对铷的研究投入不断加大,对铷的了解也不断加深,铷在很多高科技领域的应用前景也是无限扩大,且在很多领域中已经有着不可替代的地位。

目前, 铷在磁流体发电及热离子发电技术领域都有所应用, 其原理就是利用铷易离子化的特点[5]。 磁流体发电是把热能直接转换成电能的一种新型发电技术[6]。 用含铷材料做成的导电材料可提高磁流体发电机的热效率, 一般可将核电站的热效率提高到60%左右[7]。 除此之外的另一新型发电技术则是热离子发电技术。 铷在热离子发电的应用, 提高了电子发射速度, 减少了能量损耗,增加了换流器的总能量输出[8]。 近几年,太阳能薄膜电池成为全球最受欢迎的研究领域之一,根据文献[9]报道,Rb+在太阳能电池领域也多有应用, 掺杂Rb+的钙钛矿太阳能电池的综合性能会得到大幅度提高。 由于世界能源日趋紧缺,各国都在探索一种高效、 节约环保的能量转换方法。 铷在新能源转换中的应用让全球的科技工作者看到了光明的未来。

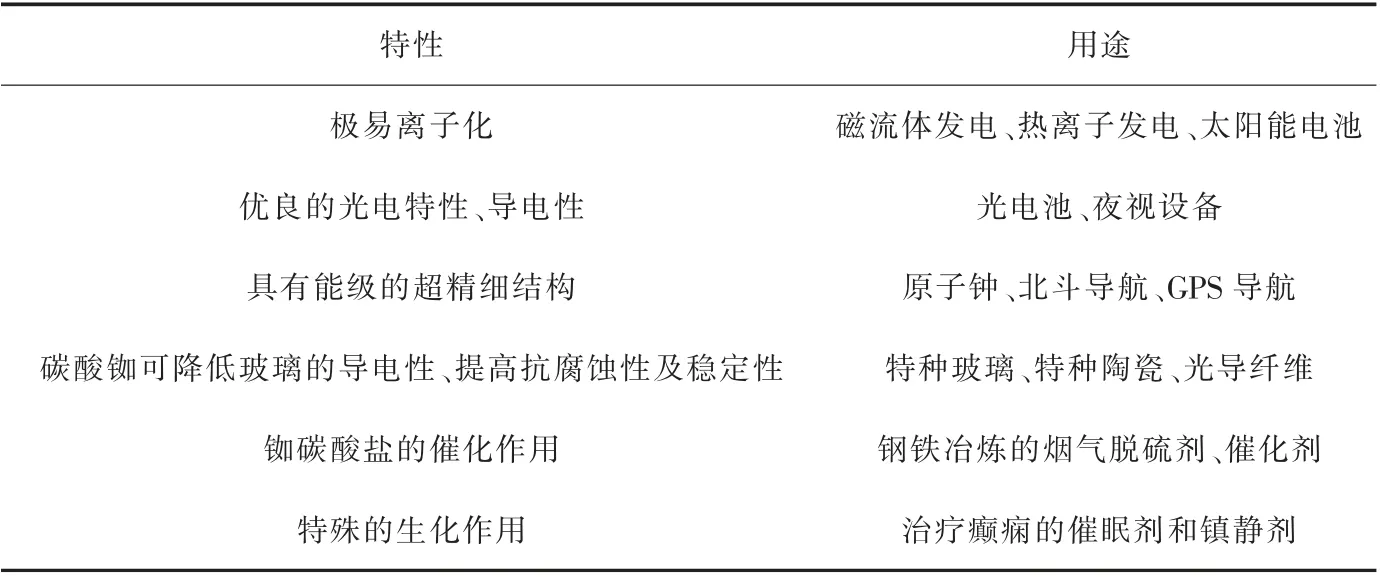

含铷特种玻璃是铷应用的主要领域之一。铷的碳酸盐如Rb2CO3是这类特种玻璃的一种添加剂,添加一定量的Rb2CO3可以降低特种玻璃的导电性能,提高自身的绝缘属性[8]。 含铷特种玻璃已广泛应用在各个领域,如在光纤通信和夜视装置中均有应用[10-12]。鉴于铷的光电特性,铷及铷的化合物常作为添加剂用于生产制造光电池、原子钟等光电材料。 用于高精度计时的原子钟就是使用含铷合金材料制成的,其超高精度的计时模式是利用铷具有能级的超精细结构原理实现的[13]。铷及其化合物在许多化学反应中具有优良的催化性能[14-15],在钢铁、有色金属冶炼、硫酸制备等领域有着很大的贡献。由于铷可以改变主催化剂的表面活性和物化性质,因此含铷的催化剂不仅具有很好的催化活性、选择性和稳定性,还有延长催化剂使用寿命、预防催化剂中毒的作用。 铷的特殊性质及其用途如表2 所列[16]。

表2 铷的特殊性质及其用途[16]Table 2 Special properties and uses of rubidium[16]

2 铷的提取工艺

铷是典型的分散元素, 以矿石形式存在的铷主要以类质同象的形式置换钾而存在于长石和云母中。 一直以来, 铷金属制造工业的碱金属铷主要是从矿石资源中提取出来[17],但盐湖卤水等液态资源中铷的含量也很高,储量也比较富裕。 因此,研究从含铷矿石以及卤水中提铷具有很大的社会和经济价值[18]。 目前,对铷资源的提取对象主要分为矿石和盐湖卤水2 大类,对从长石和云母等矿石资源中提铷主要有硫酸分解法、碳酸盐焙烧法、氯化焙烧法等,且工艺较成熟、应用较广, 溶剂萃取法和离子交换法是从盐湖卤水等液态资源中提铷最常用的技术工艺,且应用前景无限光明。

2.1 从含铷矿石中提铷

2.1.1 酸分解法

酸分解法是最常用的铷提取方法,对从含铷矿石中提铷采用的酸分解法包括硫酸分解法和盐酸分解法,由于硫酸价格低廉且分解效果优异,所以硫酸分解法占铷提取的主导地位。硫酸法主要用于锂辉石和铯榴石的铷、铯提取,利用云母易受酸侵蚀的特性将锂云母直接用酸浸出,使锂、铷和铯进入溶液中从而得到含铯、铷的盐溶液,再经过纯化、结晶等工艺处理后得到溶液中的铷和铯。

我国的江西宜春因盛产锂云母而被称为中国锂都,而锂云母又是提铷的主要原料[19]。 在用硫酸法处理锂云母矿时,其分解原理是通过硫酸溶解锂云母中所有的铝来破坏原有的矿物结构,将矿物中的目标金属锂、铷、铯释放出来。 据报道,有企业使用硫酸浸出含铷锂云母,其提铷原理是先将含铷锂云母用稀硫酸直接浸出,从而使云母矿中的锂、铷、铯形成混合矾,通过控制混合矾的溶解条件,不断将锂、铯、钾等溶解进入溶液,经过循环反复的溶解最后得到纯化结晶的铷矾[20]。 该工艺流程复杂,条件不易控制且产生的废水量大,但最终产物较纯。 硫酸熟化—水浸也属于硫酸分解法的一种,有研究者使用该工艺处理含铷的锂云母矿石,在硫酸与锂云母精矿质量比1.7∶1,硫酸质量分数85%,熟化温度200 °C,熟化时间4 h,矿石粒径<74 μm,水浸出温度85 °C 条件下,锂、铷、铯的浸出率均达到95%以上[21]。 在硫酸熟化过程中,浓硫酸与锂云母反应生成可溶性的硫酸盐KAl (SO4)2等,Rb+可能以类质同象的形式替代KAl(SO4)2中的K+。邢鹏改进了硫酸熟化法的工艺,采用酸碱联合法也实现了铷的高效提取[22]。先采用硫酸熟化的方式破坏云母的结构,再通过碱浸破坏钾长石的硅氧骨架,从而使Rb+、K+溶出进入溶液中, 其工艺条件为熟化温度300 ℃、硫酸用量55%、熟化时间20 min、碱浸温度150 ℃、NaOH 浓度250 g/L、液固比15∶1 (mL/g)。 在该优化硫酸熟化和浸出条件下,Rb、K 的浸出率分别为95.2%、92.8%。

2.1.2 硫酸盐焙烧法

硫酸盐焙烧法常用来处理以硅酸盐形式存在的矿物,单纯添加硫酸盐的研究较少,一般会采用多种焙烧添加剂联合使用效果更好。汪剑岭等使用硫酸盐作为添加剂对从锂云母中提取Li、Rb 等探索研究[23],将矿石与硫酸盐添加剂混合均匀后进行焙烧,焙烧料用稀硫酸浸出,浸出液经除杂处理、两次回收Li2CO3产品,然后进行调pH、萃取、浓缩结晶等操作回收得到Rb2SO4。 有研究发现在锂云母硫酸化焙烧时适当添加CaCl2有利于铷的提取, 在锂云母/Na2SO4/CaCl2质量比为1∶0.5∶0.3、焙烧温度800°C、焙烧时间30 min条件下,Li、Rb、Cs 的浸出率均在90%以上,与单一的硫酸盐焙烧体系相比,铷的浸出率得到显著的提高[24]。

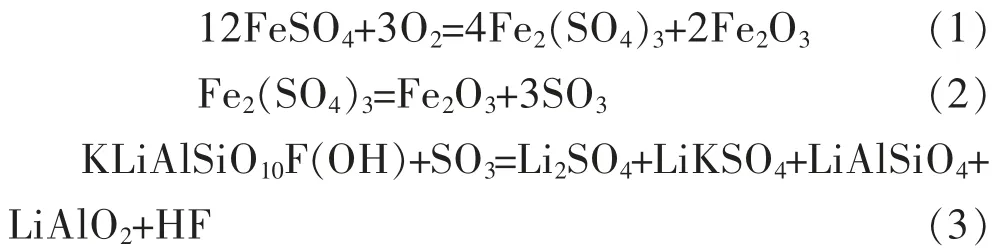

LUONG 等以FeSO4为添加剂,采用焙烧法从锂云母中提锂、铷[25]。 首先分析了温度、SO4/Li 和Ca/F摩尔比等因素对锂云母锂、铷提取的影响,然后在预测条件下进行焙烧试验,最后水浸回收Li、Rb。 通过实验得出较优工艺条件为:在密闭环境中,焙烧温度850 ℃,焙烧时间1.5 h,SO4/Li、Ca/F 摩尔比分别为3∶1和1∶1,室温水浸液固比1∶1(mL/g),此时Li、Rb 的浸出率分别为93.3%、33.2%,此工艺仅实现了锂的高效浸出, 铷的提取率并不高。 其焙烧过程发生的主要反应如式(1)、式(2)和式(3)所示:

2.1.3 石灰石烧结法

石灰石烧结法就是在焙烧阶段加入的添加剂为CaCO3,通过CaCO3与含铷矿石混合焙烧—水浸达到提取铷的工艺。石灰石法处理含铷矿石是一种钙化焙烧过程,即利用廉价石灰石中的氧化钙成分与矿石反应生成可溶物[26-27]。 具体操作工艺步骤为:石灰石与矿石按一定比例混合并磨成浆, 将得到的料浆放入800~900 ℃之间的马弗炉中焙烧,焙烧一定时间后得到焙烧熟料;将焙烧熟料用水进行浸出,经液固分离后得到浸出液和浸出渣。 得到的浸出渣主要为硫酸钙,可用来生产水泥;浸出液经除杂、萃取等一系列操作处理后即得到铷盐产品。

JANDOVA 等采用CaCO3焙烧—水浸法从铁锂云母精矿中提取锂和铷[28]。 研究结果表明,碳酸钙焙烧阶段主要分为3 个部分进行:①在800 ℃温度下铁锂云母的分解; ②在750~835 ℃温度范围内形成新的相; ③在高于835 ℃的温度下形成无定形玻璃相。当焙烧温度高于750 ℃时发生液相烧结,导致混合物的致密化,与此同时,烧结过程使得新的物相形成。通过高温焙烧,铁锂云母分解和新相的形成为锂、铷的高效提取奠定了基础。在835 ℃温度下形成的无定形玻璃相可能会降低锂的提取, 但对铷的提取影响不大,因为它会向外扩散到烧结体表面。 在CaCO3占精矿质量的20%、焙烧温度为825 ℃、水浸温度为95 ℃条件下,Li、Rb 的浸出率分别为91%、84%。 与此同时,浸出液的处理采用了酸化、蒸发结晶得到Rb2CO3产品以及用萃取法从浸出液中提锂,经反萃、洗涤后得到锂盐溶液, 萃锂后液便可用于铷化合物的生产[29]。我国的江西锂厂、新疆有色金属工业公司从20 世纪80年代开始采用石灰石烧结法从锂云母矿中制备LiOH、Li2CO3[30-31]。 将石灰石与锂云母矿按质量比3∶1 混合,细磨后在900 °C 左右进行焙烧。 焙烧料水淬后细磨浸出,锂云母的分解率可达80%[32]。 浸出液除杂后蒸发结晶,可得到LiOH 产品,沉锂母液经溶剂萃取回收Rb、Cs[33]。 石灰石烧结法虽然工艺简单,试剂廉价易得,但渣量大、能耗高、金属回收率低。

2.1.4 氯化焙烧法

在焙烧法中氯化焙烧法应用最为广泛。氯化焙烧法原理是利用氯化剂与矿石在高温下(800~900 °C)反应,将矿物中的目标金属转化为可溶性的氯化物,再通过水浸的方式将其浸出到溶液中, 实现目标金属与杂质的分离。ZHANG 研究从锂云母精矿中氯化焙烧高效提取锂、铷、铯的工艺[34]。 锂云母精矿用CaCl2和NaCl 的混合氯化剂在中等高温下焙烧,然后用水浸出, 得出在锂云母精矿/CaCl2/NaCl 的质量比为5∶3∶2,焙烧温度为750 ℃,焙烧时间为45 min,浸出温度为25 ℃,液固比为3∶1(mL/g)条件下,锂、铷、铯的提取率分别达到92.49%、98.04%、98.33%。

有研究表明,从白云母中也可以采用氯化焙烧的方法提铷。陈丽杰等就采用氯化焙烧—水浸法从白云母中提取铷,其研究结果表明使用CaCl2作为白云母矿的焙烧添加剂要比用NaCl 更节省能源,可使焙烧温度降低到800 °C 左右, 且使用氯化钙的浸出效果更好[35]。 SHAN 等也采用氯化焙烧—水浸法从白云母矿中提取铷[36]。结果表明,较优的氯化焙烧方式为NaCl和CaCl2按一定质量比例混合加入云母矿中焙烧,其白云母精矿、 氯化钠、 氯化钙的质量比为4∶1∶1。 在850 ℃下按上述氯化剂比例混合氯化焙烧30 min 后进行水浸提铷, 铷的最终提取率为90%左右。MOHAMMADI 等采用酸洗—焙烧—水浸的方法从提金尾矿中回收铷, 其使用的焙烧助剂为Na2SO4和含水氯化钙, 在最终优化条件下实现了铷97.14%的高浸出率[37]。ZHOU 等采用氯化焙烧—水浸法从高岭土尾矿中提铷,最终铷的浸出率也在90%左右[38]。

氯化焙烧法应用范围比较广,在各种类型的矿石中提锂、铷都有所应用。 例如有人采用氯化焙烧法处从铯榴石中提铷, 将铯榴石与一定量的CaO、CaCl2混合均匀,在900 ℃左右温度下进行焙烧,然后用水浸出,浸出液经蒸发、结晶得到氯化铷和氯化铯[39]。

2.1.5 碱浸法

因铷在许多领域的应用使得从矿石资源中提取铷备受关注。 除上述锂云母、白云母、铯榴石外,一些复杂铷矿中也含有一定量的铷,目前国内也有一些以花岗岩型铷矿为研究对象,并针对该矿物结构提出新型高效的提取工艺。 XING 介绍了一种从花岗岩铷矿石中提取铷的方法[40-41]。 该方法包括碱浸、脱硅和溶剂萃取。 实验结果表明,在浸出温度为230 ℃,NaOH浓度为200 g/L,液固比为10∶1(mL/g),浸出时间为1 h,搅拌速度为500 r/min 的条件下,铷的浸出率可达95%以上。 LV 也采用直接加压碱浸从多锂石中提取锂和铷[42]。 碱浸实验结果表明,在浸出温度为250 ℃、NaOH 浓度为600 g/L、浸出时间为3 h、液固比为7∶1(mL/g)的条件下,锂和铷的浸出率分别为96.43%和97.50%。 通过溶剂萃取,铷的浸出率可达99.5%。 所得碱浸渣经预处理合成沸石,实现废渣的合理利用, 废渣的合理利用增加了该工艺的价值,促进了资源的可持续利用。

图2 所示为从含铷矿石中提取铷的几种主要工艺流程简图。由上述对从矿石中提取铷的工艺研究进展的简要梳理可知,目前从矿石资源中提铷的工艺主要可分为硫酸法、加压碱浸法、焙烧—水浸法3 大类,而这3 种工艺各有优缺点。 硫酸法工艺流程复杂,条件不易控制、废水量大,但最终产物较纯。加压碱浸法虽能实现资源的综合利用,但其耗碱量大、对设备要求高、成本不易控制。 焙烧—水浸法是目前研究最多的工艺,由于焙烧段添加不同种类的添加剂使得相关研究成果络绎不绝的被发表出来,氯化焙烧法成为了其中效果较好的一种工艺,但其产生的废气是个难处理的问题,因此,联合焙烧可能可以解决这个问题,可以在得到高提取率的同时实现控制成本、环境保护的目的。

图2 铷提取工艺流程示意Fig. 2 Schematic diagram of rubidium extraction process

2.2 从卤水中提铷

近年来,从卤水中提铷的研究报告较多,且不同研究工作各有侧重点,这对从卤水中提铷早日实现工业化有积极作用。卤水提铷主要是从盐湖卤水等液态资源中提取铷。 目前,从卤水中提铷的工艺方法应用较多的主要有溶剂萃取法和离子交换法[43-45]。

2.2.1 溶剂萃取法

溶剂萃取是近年研究比较集中的一种铷提取技术,利用溶剂萃取技术可以将目标元素从溶液中选择性提取出来。 溶剂萃取法的提铷原理是利用Rb+与有机萃取剂发生络合反应实现离子交换,然后经过反萃、盐酸洗涤处理后,Rb+从有机相中被洗涤下来进入酸溶液中得到RbCl 产品,从而实现了Rb+与其他金属离子的分离,达到了选择性提取铷元素的目的[46]。 萃取铷常用的萃取剂主要有4-仲丁基-2-(a-甲苄基)苯酚(BAMBP)及4-叔丁基-2-(a-甲苄基)苯酚(t-BAMBP)[1],经研究证实,t-BAMBP 对铷的萃取能力要强于BAMBP,萃取过程中通常加入一定量的稀释剂来降低乳化程度,从而提高铷的萃取率。

国内对使用t-BAMBP 萃取铷的研究很多,随着对t-BAMBP 萃取剂的不断深入研究,各研究者不断尝试采用不同稀释剂和反萃剂对铷的萃取进行各种探索。LIU 等研究采用t-BAMBP-磺化煤油体系萃取盐湖卤水中的Rb、Cs 的实验探索[47]。 以盐湖卤水为实验料液,首先进行预处理除去卤水中的镁杂质,然后用t-BAMBP-磺化煤油萃取剂进行萃取, 萃取后再洗去钾离子和钠离子,最后经反萃得到富集后的Rb、Cs 从而实现Rb、Cs 的选择性提取和分离。WANG 等同样以t-BAMBP 为萃取剂, 但以环己烷为稀释剂从含锂卤水中提取Rb 进行了研究[48]。研究表明, 在萃取条件pH=13,t-BAMBP 浓度为1 mol/L 情况下,该萃取体系具有较高的选择性。 马俊等也使用t-BAMBP 作为萃取剂,但是选择了CO2和HCl 2 种反萃剂进行反萃,经过萃取、反萃等操作后分别得到了纯度大于85%的Rb2CO3和Cs2CO3以及纯度大于95%的RbCl 和CsCl[49]。 安莲英等对D80 作为稀释剂进行了研究,用这种无毒的稀释剂可以改善萃取的生产环境,避免对生产工人的身体健康形成威胁[50]。 研究表明,使用D80 作为稀释剂同样可以得到很好的萃取效果,最终铷的萃取率高达90%以上。

综上所述,使用溶剂萃取法也是一种高效提铷的方法,该方法具有萃取容量大、回收率高的特点,且得出的铷盐产品质量也相对较高。有机萃取剂经反萃后可再生利用,从而降低环境污染。 然而溶剂萃取法需要使用NaOH 溶液来调节溶液的碱度提高铷的萃取率, 且目前常用的萃取剂如BAMBP 和t-BAMBP 价格高昂,导致工业化成本居高不下,一定程度上阻碍了卤水提铷技术的快速发展。

2.2.2 离子交换法

离子交换法是从盐湖卤水等卤水资源中分离提取铷常用的方法[51]。离子交换法以工艺简单、回收率高, 选择性好等优点常被用在盐湖卤水提铷领域,现在已发展成为提取铷、铯的重要方法。 目前从卤水中提取分离铷、铯的研究持续增多,市场上不断有新的具有选择性吸附的离子交换剂出现。 目前工业上常用的离子交换剂多为杂多酸盐类交换剂,在杂多酸盐中应用最多的是磷钼酸铵交换剂,其化学式为[(NH4)3PMo12O40·nH2O]。 当使用杂多酸磷钼酸铵为离子交换剂时,卤水溶液中的铷、铯离子(Rb+、Cs+)可与磷钼酸铵中的NH4+发生离子交换,从而达到目标金属提纯富集的目的。

常用的离子交换剂磷钼酸铵是目前研究的热点,各科研工作者也在不断探索最优的工艺和开发新型的离子交换剂。秦玉楠自行研究一种新型磷钼酸铵类离子交换剂从制盐卤水母液里直接提取铷,整个提取分离铷的过程选择性强、分离效果好、提取率高,经过离子交换、洗涤等操作最终铷的提取率达到92%,并且实现了离子交换剂磷钼酸铵的循环与再生[52]。宋晋探索了磷酸锆、磷锑酸、磷钼酸铵3 种交换剂对铷离子的吸附性能并研究了Rb、K 分离效果的影响因素。 实验结果表明,磷钼酸铵离子交换剂吸附性能最佳,铷吸附容量为1.11 mmol/g 及Rb/K 分离系数约为35[53]。由实验过程可知, 磷钼酸铵对铷解吸过程相对比较困难, 在室温下以浓度为20%的NH4Cl 进行解吸,经3次连续解吸后铷的解吸率才达到85%。 NAIDU等使用以铁氰化铜钾(KCuFC(PAN))为吸附剂的集成膜过滤系统从海水卤水中提取铷, 在55 ℃时该过滤系统对铷的吸附量达到125.11 mg/g, 且同时具有较好的循环再生能力[54]。

在通过对目前常用的提铷工艺研究进展的综述分析可知, 我国对从含铷矿石中提取铷的研究较多且处于国际领先水平, 而从卤水中提取铷的技术仍需要深入研究和不断突破。 相对于从矿物中提取铷,从卤水等液态资源从提取铷更具有前途, 一是由于我国铷资源主要赋存在盐湖卤水以及海水卤水中,且资源储备量巨大, 二是由于从卤水中提铷工艺过程更符合环境保护的要求,在“双碳”目标的趋势下更具有发展优势。 与此同时,溶剂萃取法和离子交换法虽具有优势,但还存在很多亟须解决的问题,要实现铷的经济高效提取,还需要做很多研究工作,任重而道远。

3 总结与展望

本文详细综述了铷资源在我们日常生活和未来能源中的应用以及提铷工艺的研究现状和特点。因铷独特的物理化学性质,铷在能源、电子、特种玻璃以及催化剂等行业都有所应用,在传统领域以及新型能源技术领域有着不可取代的作用。 因此,提高铷提取技术水平对于铷冶炼工业具有重要意义。

金属铷主要从含铷的矿石资源以及盐湖卤水等液态资源中提取,具体提取工艺主要有酸分解法、焙烧—浸出法、溶剂萃取法和离子交换法。 其中硫酸分解法、氯化焙烧法相对成熟,已经存在工业化应用实例。 硫酸法和氯化焙烧法虽具有生产效率高和技术成熟等优点,但存在流程复杂、能耗高和存在设备腐蚀等问题。 未来从含铷矿石中提取铷的技术必然向着低能耗、高效率、无污染和资源综合利用的方向发展。 相比于传统方法提铷,从卤水中大规模提取铷更是前景可期。 溶剂萃取和离子交换工艺在卤水提铷方面具有能耗低、连续性强、工艺简单、环境友好等优势[55]。 从盐湖卤水等水资源中提取铷目前虽然还未实现工业化, 但目前实验室阶段的基础研究相关报道络绎不绝, 新型萃取剂和萃取体系也都在不断开发和发展,卤水提铷的优势也越来越突出,更具有发展前景。