碳化沉淀法从中和渣浸出除杂液中分离回收锌和镁

陈金龙, 代龙果, 李玉虎*, 李衍林, 周玉明

(1. 江西理工大学材料冶金化学学部,江西 赣州 341000;2. 驰宏锌锗矿冶研究院,云南 曲靖 655000)

0 引 言

中和渣是采用石灰中和法处理含锌废水的副产物[1],成分比较复杂,除了含5%~8%的锌外,还含有大量的钙、镁以及少量的铅、镉、氯、氟等有害杂质,综合利用难度较大[2-4]。由于中和渣含水量大(>30%)、粒度细,加之有价成分含量低[5],使得火法处理工艺成本较高且效果不佳,而湿法处理工艺不仅可选择性提取锌,还可将钙、镁资源化利用,因而有望成为中和渣综合利用的主流工艺。湿法处理中和渣的方法一般有酸浸法[6-8]、碱浸法[9-10]、氨浸法[11-12]等工艺,其中以酸浸法为主,而中和渣酸浸液中锌、镁的分离成为中和渣高效利用的关键所在。

目前,已报道锌、镁分离的方法有氟化沉淀法、萃取法、冷却结晶法等工艺[13-15]。 WANG 等研究了锌湿法冶金中Mg2+的脱除,以NaF 为沉淀剂,在理论用量的0.8~1.0 倍,pH 为4.0~4.5, 反应温度为60~75 ℃,反应时间为60~75 min 的条件下, 镁的脱除率可达85.50%[16]。该方法会引入氟离子,造成设备腐蚀,加之氟化沉淀物过滤性能差, 因而难以满足工业生产。HOSSEIN 等采用D2EHPA 为萃取剂模拟分批逆流萃取分离锌、镁等金属,经过三段六次循环萃取,锌的萃取率为89.50%,而镁几乎全留在了萃余液中,从而基本达到了锌、镁分离的效果[17]。萃取法可以实现镁、锌分离,但锌、镁分离程度较差,且易于引入有机物;孙明生开展了冷却结晶法脱除硫酸锌溶液中钙、镁的研究,在较优条件下,可将钙、镁含量分别降至200~300 mg/L、1.70 g/L 左右[18]。 该方法效果较好,但锌损失较大,且能耗较高。此外,也有学者开展了中和沉淀法从硫酸锌溶液中除镁的研究,但该方法仅能实现有价金属与镁的粗分离,且有价金属损失较大,因而无法满足生产要求[19-20]。

针对溶液中锌、镁分离,研究人员开展了大量工作,也取得了一些进展,但仍存在一些缺点,如工艺流程长、成本高、杂质引入量大、锌镁分离不佳。 基于这一研究现状,同时考虑了碳酸锌、碳酸镁溶度积差异较大的特性,本文开展了碳化沉淀法来分离中和渣浸出除杂液中锌、镁的研究,利用ZnCO3优先沉淀的原理实现镁、锌分离。为证实这一方法的可行性,从理论计算入手,结合工艺试验,探究碳化沉淀法分离回收中和渣浸出除杂液中锌、镁的反应规律,为中和渣的综合利用,乃至对高镁含锌物料的处理提供新的思路和方案。

1 实 验

1.1 实验原料

浸出除杂液产自湿法炼锌系统中的废水中和渣经硫酸浸出—中和除铁—置换除镉工艺处理后得到的含锌、镁的溶液,其主要化学成分如表1 所列。实验所用Na2CO3、NaHCO3、NH4HCO3、MgCO3均为分析纯试剂。

表1 实验所用浸出除杂液的主要化学成分Table 1 The main chemical components of the leaching and impurity removal liquid used in the experiment

1.2 实验方法

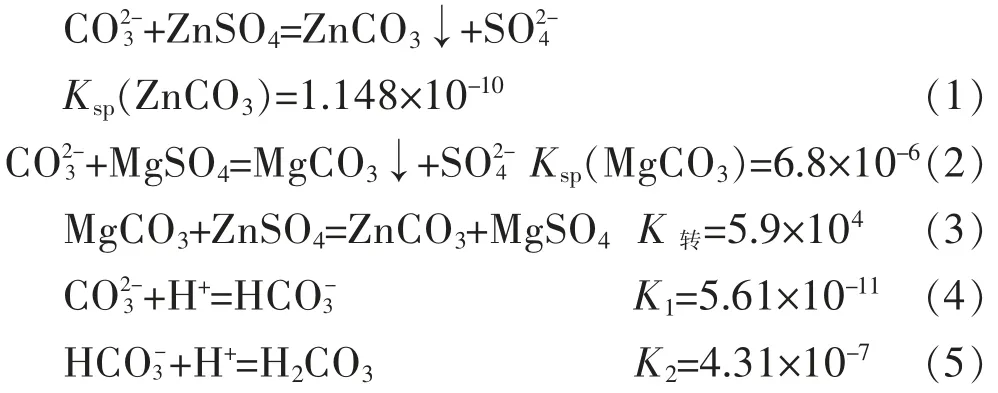

量取0.20 L 浸出除杂液于烧杯中, 将其置于恒温水浴锅中,开启搅拌,加热至设定温度。待温度达到设定温度后,加入设定量的碳酸盐,搅拌反应一定时间。 反应结束后,停止加热,过滤分别收集滤液和滤渣。 取样分析滤液的锌、镁离子浓度,而滤渣经洗涤、干燥后取样分析成分和物相。反应过程涉及的主要化学反应如下:

1.3 表征方法

采用电感耦合等离子体发射光谱仪(ICP,ICP-6300)分析溶液中镁、锌浓度;采用X 射线衍射 仪 (XRD, Rigaku-TTR Ⅲ, Cu/Kα, 波 长λ=0.154 06 nm)表征渣的结晶物相;采用扫描电子显微镜(SEM,Zeiss SigMa 300)观测沉淀渣的形貌和粒度。

1.4 锌、镁沉淀率的计算

根据浸出除杂液沉淀前后金属离子浓度, 按照式(6)计算锌、镁沉淀率。

式(6)中:α(Me)为离子沉淀率,%;V′为滤液体积,L;V为初始溶液体积,L;C′(Me)为滤液中离子含量,g/L;C(Me)为离子初始含量,g/L。

2 理论计算

在Me2+-CO32--H2O 系中,碳元素主要以H2CO3、HCO3-、CO32-形式存在,它们之间存在着反应(7)和反应(8)。 根据碳元素守恒定律可得表达式(9),由此可推导出CO32-与总碳浓度的关系式(10)。 溶液中对应的金属离子浓度如式(11)所示。

根据上述关系式, 在Me2+-CO32--H2O 中金属离子浓度与总碳的浓度关系如式(12)和式(13)所示。

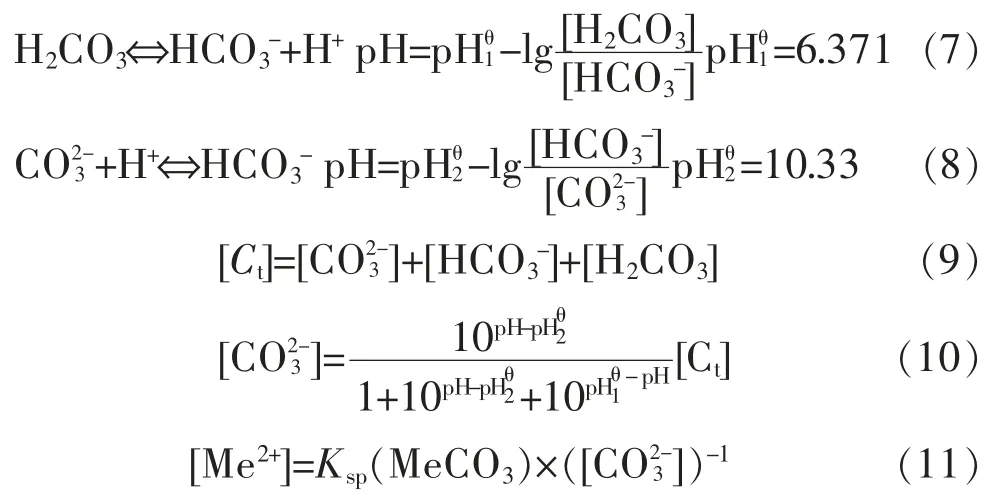

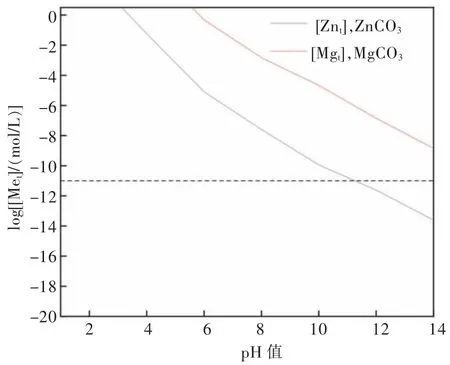

令[Zn2+]=[Mg2+]=1 mol/L,可以得到金属离子沉淀率与CO32-浓度关系图, 如图1 所示。 由图1 可以看出, 当溶液中CO32-浓度高于1×10-10mol/L 时, 只有Zn2+开始沉淀; 当溶液中CO32-浓度超过1×10-8mol/L时,Zn2+沉淀完全, 而Mg2+仍未开始沉淀; 当溶液中CO32-浓度增加至1×10-6mol/L 时,Mg2+开始沉淀;当溶液中CO32-浓度大于1×10-6mol/L 时, 出现Zn2+、Mg2+共沉淀的情况,导致碳化沉淀选择性变差,锌、镁分离效果不佳。 因此, 利用碳化沉淀法, 需严格控制沉淀剂用量才可以实现锌、镁的有效分离。令[Ct]=1 mol/L, 算出Me2+-CO32--H2O 系的lg[Met] -pH 图,如图2 所示。 由图2 可以看出,在所考察的pH 范围内,碳酸锌均优先沉淀,且ZnCO3与MgCO3的lg[Met] 值均相差5 左右,也就是说,pH 仅影响锌的沉淀效果,但对碳化沉淀分离锌、镁的效果影响不大。

图1 锌、镁沉淀率—lg[CO32-]Fig. 1 Metal precipitation rate—lg[CO32-]

图2 Me2+-CO32--H2O 系的lg[Met] —pH 图(25 ℃)Fig. 2 Lg[Met]-pH diagram of the Me2+-CO32--H2O system (25 ℃)

3 结果与讨论

3.1 碳酸盐种类的影响

在反应温度为90 ℃、时间为90 min、碳酸镁加料速度为2.10 g/min 条件下,考察Na2CO3、NaHCO3、NH4HCO3、MgCO3对镁、 锌沉淀分离效果的影响,结果如图3 所示。

图3 碳酸盐种类及过量系数对浸出除杂液中锌、镁分离的影响Fig. 3 The effect of carbonate type and excess coefficient on the separation of zinc and magnesium in leaching solution

从图3 可以看出,当沉淀剂过量系数为0.80 时,碳酸钠和碳酸镁对镁、锌分离效果较好,此时Zn2+分别为78.82%和89.78%,而Mg2+未见沉淀;当沉淀剂过量系数为1.20 时, 不同碳酸盐对Zn2+沉淀率均可达96.00%以上,但碳酸镁对镁、锌分离效果较好,其他3 种沉淀剂对镁均有不同程度的沉淀。 这是由于4 种不同碳酸盐向反应体系中提供CO32-的方式和效率 不 同,Na2CO3属 于 直 接 提 供, 而NaHCO3、NH4HCO3属于间接提供,且供给效率较高,导致反应体系CO32-浓度较高,MgCO3也属于直接提供,但由于其溶解度较低, 使得反应体系CO32-浓度相对较低。 反应体系中CO32-浓度的高低直接决定了碳化沉淀选择性, 这可从图1 的理论计算中得到证实,即CO32-浓度过高时,锌、镁易于发生共沉淀,导致沉淀选择性变差。

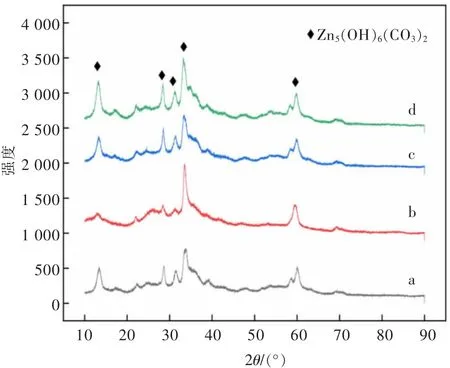

图4 所示为不同沉淀剂过量系数为1.20 时所得沉淀产物的XRD 图谱。 由图4 可知,不同沉淀剂所得沉锌渣主要含锌物相为碱式碳酸锌。相对其他沉淀剂,由碳酸镁沉淀制得的碳酸锌,其衍射峰强度较大、峰形更为尖锐,这表明其结晶度较为完整。因此,考虑到镁、锌分离效果,及后续镁的资源化利用,采用碳酸镁进行镁、锌分离为宜。

图4 沉淀剂过量系数为1.20 时所得沉锌渣XRD 图谱Fig. 4 XRD pattern of the zinc dross obtained when the precipitant excess factor is 1.20

3.2 碳酸镁过量系数的影响

在反应温度为90 ℃、反应时间为90 min、碳酸镁加料速度为2.10 g/min 条件下,考察碳酸镁过量系数对镁、锌沉淀分离效果的影响,结果如图5 所示。从图5 中可以看出,随着碳酸镁过量系数的增加,锌沉淀率逐步提高,镁几乎无变化。 当碳酸镁过量系数为0.60 时,锌沉淀率可达72.00%;碳酸镁过量系数增加至1.00 时,锌沉淀率增加至98.75%;碳酸镁过量系数进一步增加至1.40 时,锌沉淀率稍有增加。在碳酸镁沉淀锌过程中,镁几乎未见沉淀。碳酸镁用量增加,可以维持反应体系有较高的CO32-浓度, 确保锌的沉淀效率,使锌沉淀完全。 考虑到镁、锌分离效果,碳酸镁过量系数采用1.20 为宜。

图5 碳酸镁过量系数对浸出除杂液中锌、镁分离的影响Fig. 5 The effect of the magnesium carbonate excess coefficient on the separation of zinc and magnesium in leaching solution

3.3 反应温度的影响

在反应时间为90 min、碳酸镁过量系数为1.20、碳酸镁加料速度为2.10 g/min 条件下, 考察温度对镁、锌沉淀分离效果的影响,结果如图6 所示。 从图6可以看出,随着反应温度从30 ℃增加至60 ℃,锌沉淀率从33.02%增加至65.03%, 镁沉淀率则从21.02%降至0.11%; 当反应温度进一步增加至90 ℃时,锌沉淀率提高至99.75%,镁沉淀率不再变化。 温度对碳酸镁的溶解过程影响较为显著,碳酸镁溶解速率直接决定反应体系中CO32-的浓度。当温度较低时,碳酸镁溶解速率较慢,溶液中CO32-较少,锌沉淀速度较为缓慢。随着温度上升,碳酸镁溶解速度加快,反应体系中CO32-的供给增加,促进了锌沉淀反应进行。考虑到镁、 锌沉淀分离的选择性和溶液蒸发的问题,沉淀温度采用80 ℃为宜。

图6 反应温度对浸出除杂液中锌、镁分离的影响Fig. 6 The effect of temperature on the separation of zinc and magnesium in leaching solution

3.4 反应时间的影响

在反应温度为90 ℃、 碳酸镁过量系数为1.20、碳酸镁加料速度2.10 g/min 条件下,考察反应时间对镁、锌沉淀分离效果的影响,结果如图7 所示。由图7 可以看出,当反应时间由60 min 增加至90 min 时,锌的沉淀率由99.75%增加至99.99%,镁几乎不发生沉淀;当反应时间增加至120 min 时,镁、锌沉淀率无明显变化;当反应时间超过120 min 后,锌沉淀率仍未变化,但镁开始发生沉淀。这可能是由于反应后期,锌沉淀完全后,过量的碳酸镁继续溶解,导致溶液pH 升高,使得硫酸镁转化为碱式硫酸镁沉淀。 因而,为了确保锌的完全沉淀,同时避免镁沉淀,反应时间控制为90 min 为宜。

图7 反应时间对浸出除杂液中锌、镁分离的影响Fig. 7 The effect of time on the separation of zinc and magnesium in leaching solution

3.5 加料速度的影响

在反应温度为90 ℃、时间为90 min,碳酸镁过量系数1.20 条件下,考察碳酸镁加料速度对镁、锌沉淀分离效果的影响,结果如图8 所示。

由图8 可以看出,碳酸镁加料速度对镁、锌沉淀分离效果影响不大。在所考察加料速度范围内,均可确保锌完全沉淀,并避免镁沉淀。然而图9 碳酸锌粒度分析结果表明, 碳酸镁加料速度对碳酸锌粒度影响较为显著。 当碳酸镁加料速度高于2.10 g/min 时,所得产物粒度较细,且粒度分布较宽,呈双峰分布,而当加料速度低于2.10 g/min 时, 产物粒度较粗, 但粒度呈单峰分布, 表明所得产物粒度较为均匀。 当碳酸镁加料速度过快时,反应体系过饱和度较高,易于形核,多次形核使得晶核生长期不同,团聚问题加剧,导致颗粒粒度分布宽化。快速加料有利于得到较细的碳酸锌,但易于形成碳酸镁的包裹和夹带问题, 导致产品纯度降低。 因而,建议加料速度控制在2.10 g/min 以下。

图8 加料速度对浸出除杂液中锌、镁分离的影响Fig. 8 The effect of feed rate on the separation effect of zinc and magnesium in leaching solution

图9 加料速度对锌沉淀粒度的影响Fig. 9 The effect of feeding speed on the particle size of zinc precipitation

3.6 综合条件实验

综合上述实验结果,可以得出浸出除杂液中锌、镁分离的较优工艺条件为:以碳酸镁为沉淀剂、反应温度为90 ℃、碳酸镁过量系数为1.20、反应时间为90 min、加料速度为2.10 g/min。 在上述条件下,锌沉淀率可达99.99%以上,镁沉淀率低于0.10%。 较优工艺条件下所得沉锌渣XRD、XRF 分析结果分别如图10、表2 所列。由图10 可以看出,碳化沉锌产物的主要结晶物相为碱式碳酸锌(Zn5(OH)6(CO3)2)的衍射特征峰,未见其他杂相,特别是含镁物相,说明镁锌分离较为彻底。 表2 的碳化沉锌渣XRF 结果进一步证实了这一点, 所得产物中镁含量较低, 不足0.50%,所得产物满足工业碱式碳酸锌(HG/T 2523—93)的产品指标。

图10 碳化沉锌渣XRD 图谱Fig. 10 XRD pattern of carbonized zinc slag

表2 较优工艺条件下所得碳化沉锌渣XRF 分析结果Table 2 XRF analysis results of carbonized zinc slag obtained under optimal process conditions

由上述实验结果可知, 以碳酸镁为沉淀剂可以实现含镁硫酸锌溶液中锌、镁的有效分离,这一结果可归咎于碳酸镁和碳酸锌溶度积相差较大。 与其他碳酸盐不同,碳酸镁的加入不会引入新的杂质离子,利用碳酸镁溶解过程,可控制反应体系的pH 相对稳定,因而不会引起镁的水解沉淀,从而能够确保沉淀反应的选择性。 因此,碳酸镁沉淀分离硫酸锌溶液中锌、镁的反应机理为:在含镁的硫酸锌溶液中加入碳酸镁后, 碳酸镁颗粒首先发生溶解,Zn2+在碳酸镁颗粒表面与溶解产生的CO32-发生沉淀, 这一反应进而促进了碳酸镁的溶解, 从而确保了碳酸镁的完全溶解和锌的完全沉淀,见图11。

图11 碳酸镁沉淀转化分离锌、镁反应机理示意Fig. 11 Schematic diagram of reaction mechanism for separation of zinc and magnesium from magnesium carbonate by precipitation-transformation method

4 结 论

开展了碳化沉淀法分离回收中和渣浸出除杂液中锌、镁的研究,考察了碳酸盐种类及用量、温度等因素对锌、镁沉淀分离效果的影响规律,得出如下主要结论:

1) 理论计算表明, 当溶液中CO32-浓度增加至1×10-6mol/L 时,溶液中镁离子才开始发生沉淀,此时锌已沉淀完全。因此,利用碳化沉淀法,控制沉淀剂用量可以实现锌、镁的有效分离。

2)在以碳酸镁为沉淀剂,反应温度为90 ℃,碳酸镁过量系数为1.20,反应时间为90 min,加料速度为2.10 g/min 条件下,锌沉淀率可达99.99%以上,镁沉淀率低于0.10%。