光稳定改性沥青材料热老化行为特征研究

黄振英,孙晓龙,朱芸楚,仓 智,袁俊申,吕建兵

(1. 广州华晖交通技术有限公司, 广东 广州 510335;2. 广东工业大学 土木与交通工程学院, 广东 广州 510006;3. 山西交通控股集团 大同北高速公路分公司, 山西 大同 037000)

西部地区具有紫外辐射强、日照时间长及温差大等典型区域性气候特征[1-2],其中,强烈的紫外辐射会显著加速沥青材料老化,进而加剧沥青面层的裂缝、松散等病害[3-4],势必严重影响沥青路面的耐久性及行车安全。因此,有效控制沥青材料的紫外老化行为,显著提升沥青路面的服役寿命,对于西部地区交通基础设施的可持续性发展至关重要。

作为新型抗紫外老化改性材料,受阻胺光稳定剂(Hindered Amine Light Stabilizer, HALS)可有效捕获活性自由基,猝灭单线态氧基团,抑制紫外诱发化学组分转化,显著改善载体材料的抗紫外老化性能[5-6],对于缓解沥青路面的紫外老化问题具有重要意义。然而,沥青材料化学组成极为复杂,与分子链构型及聚合度明确的高分子材料具有明显差异,而且改性过程中持续高温作用可能影响受阻胺光稳定剂的改性效应。因此,简单借鉴和复制受阻胺光稳定剂在塑料、纤维及橡胶等高分子材料中的改性经验,将其用于沥青路面材料的紫外老化控制具有一定的盲目性,这也导致受阻胺光稳定剂在沥青紫外老化控制过程中难以保持高效稳定的延衰效能。而解决该问题的关键在于明确受阻胺光稳定剂对沥青微观结构、化学组分及力学性能变化的作用效应。

在光稳定剂改性沥青微观结构表征方面,部分学者采用高分辨率显微技术表征光稳定改性沥青微观形貌变化,如苏州科技大学Dai等[7],德州农工大学Ilaria Menapace等[8]采用原子力显微镜表征沥青及其组分紫外老化后微观形貌的变化,发现不同紫外老化时间下沥青及其组分呈现出迥然相异的微观结构,且在纳观尺寸上存在明显差异;武汉理工大学Li Yuanyuan等[9]研究发现紫外老化后沥青内部“蜂型结构”尺寸增大而数量减少,350~370 nm波段紫外光对蜂型结构的作用较大;长沙理工大学Yu Huanan等[10],哥伦比亚大学Mehdi Zadshir等[11]通过扫描电子显微镜分析发现紫外老化沥青表面会产生微裂缝并逐渐延伸,最终呈现破碎和翘曲态。紫外老化沥青微观形貌变化反映了其结构缺陷的产生过程,为紫外老化行为的进一步探索提供了微观形貌学依据。基于此,现今针对受阻胺光稳定改性沥青微观形貌相关研究多集中于紫外老化前后沥青微观形貌的变化,缺乏针对高温制备及老化作用后光稳定改性沥青微观形貌变化的相关研究,无法为受阻胺光稳定改性沥青在热老化作用下改性效果的变化提供科学依据。

本文优选T770受阻胺光稳定剂制备改性沥青,对光稳定改性沥青进行热老化处置,采用原子力显微镜表征不同热老化条件下光稳定改性沥青表面粗糙度变化,通过3D形貌重建深入分析热老化作用对于沥青微观形貌的影响,明确热老化作用对于光稳定改性沥青的影响,从而为确定受阻胺光稳定剂在沥青高温改性制备过程性质的变化提供相关依据。

1 试验材料与方法

1.1 试验材料

1.1.1 光稳定剂

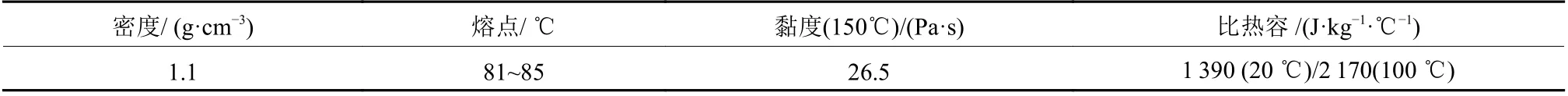

本文选用稳定性相对更优的T770光稳定剂(双(2,2,6,6-四甲基哌啶基)癸二酸酯)作为抗紫外老化剂,以保证在高温改性后光稳定剂在沥青中能够稳定分布。为能够准确表征光稳定改性沥青中的微观结构及粗糙度,将T770掺量扩大至沥青质量的3%(约为正常添加量的6~8倍),T770光稳定剂的主要技术性能指标如表1所示。

表1 T770光稳定剂技术性能指标Table 1 Technical properties of T770 light stabilizer

1.1.2 胶结材料

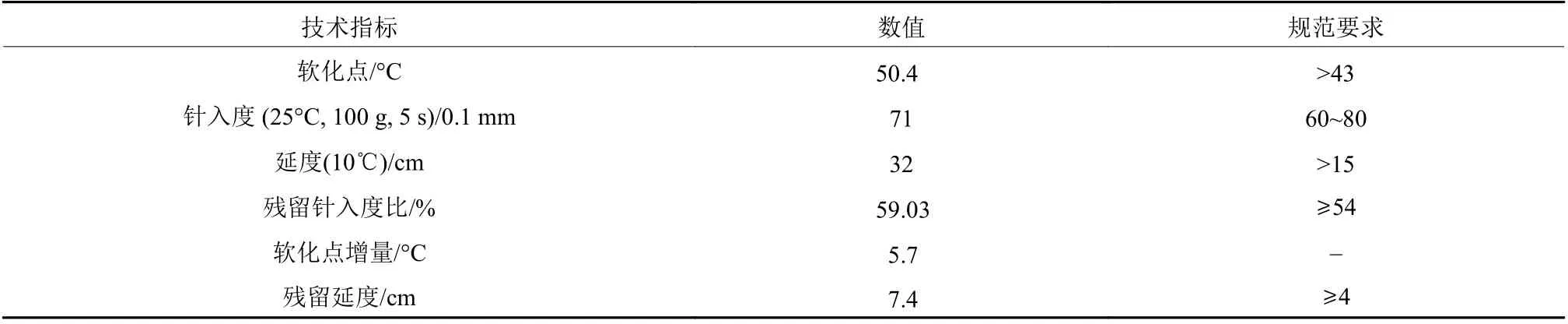

选用70#基质沥青作为胶结载体材料用于光稳定改性沥青的制备,以排除其他改性剂对于测试结果的干扰。70#基质沥青的技术性能指标如表2所示。

表2 70#基质沥青技术性能1)Table 2 Technical properties of 70# asphalt

1.2 光稳定改性沥青制备

将70#基质沥青放入110 ℃恒温烘箱内,保温6 h,然后称取一定质量的沥青置于洁净容器中,并放置在油浴加热装置上在(160±5) ℃保温;称取一定质量的分散剂加入熔融沥青中,然后以3 000 rad/min的剪切速度对沥青进行15 min剪切搅拌;称取一定质量的光稳定剂T770,并将称取好的T770等质量均分为3份待用;采用高速剪切仪对熔融态沥青进行剪切搅拌,加入第1份T770,以2 000 rad/min剪切速度搅拌5 min,加入第2份T770,以1 200 rad/min剪切速度搅拌5 min,加入最后一份T770,以2 000 rad/min剪切速度搅拌7 min;最后,在600 rad/min剪切速度下对混合完成的光稳定改性沥青进行8 min低速搅拌,然后将制备的光稳定改性沥青保温静置,待溶胀完成后进行沥青试件的浇筑。

1.3 试件制备与试验方法

1.3.1 试件制备方法

T770光稳定剂与70#基质沥青通过熔融共混法制备改性沥青,光稳定剂掺量占基质沥青质量的3%,采用70#基质沥青作为对照组。将制备好的沥青分别倒入由锡纸做成的开口的立方体容器中,随即放入烘箱中进行热老化处理,设置温度为120 ℃,老化保温时间为1、2、3、6、9、18、36 h。采用热滴法进行AFM试验试件制备,具体流程为:裁剪1 cm×1 cm×1 μm的沥青试件,放入由锡纸制成的容器中,并在加热器上进行加热,待其形成流态之后用滴管吸取并马上滴在载玻片上,然后将载玻片继续在加热器上加热使其自流平,放入密闭盒中冷却备用。

1.3.2 三大指标

软化点、针入度及延度试验具体参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011),其中针入度试验温度为25 ℃,延度测试温度选用10 ℃。

1.3.3 表观黏度试验

表观黏度试验参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行,具体采用Brookfield黏度试验仪实施。表观黏度的测试温度选定为135℃。

1.3.4 原子力显微镜试验(AFM)

AFM试验采用美国Bruker公司的Dimension FastScan型扫描探针显微镜进行微观表征。其中,快速和慢速扫描头的最大扫描范围分别为30 μm×30 μm和90 μm×90 μm,所用仪器探针为氮化硅悬臂探针。AFM试验在ScanAsyst智能模式下进行,试验结果采用NanoScope Analysis软件进行数据分析。由于样品的扫描过程中可能存在曲面误差,因此,为了保证数据的一致性和可分析性,本文对列出的(改性)沥青原AFM二维图进行二阶Flatten处理。

2 结果与讨论

2.1 沥青三大指标变化规律

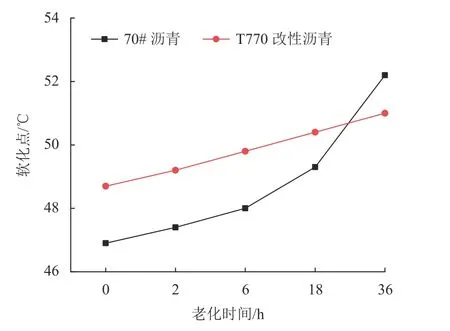

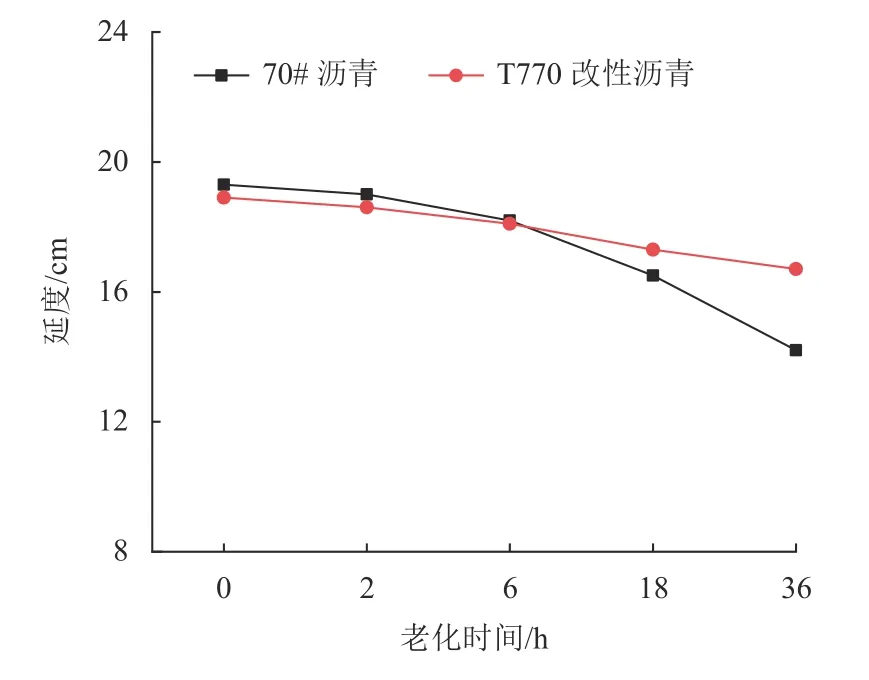

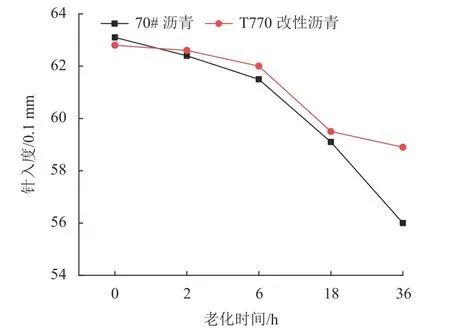

依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011),在0、2、6、18及36 h热老化时间下对70#基质沥青和T770改性沥青的软化点、10℃延度及25℃针入度进行测试,具体测试结果如图1~图3所示。

图1 软化点随热老化时间的变化规律Fig.1 Variation of softening point with thermal aging time

由图1分析可知,随热老化时间的延长,70#基质沥青与T770改性沥青的软化点均呈现出明显的上升趋势,但70#沥青的软化点增加速率要明显高于T770改性沥青;在热老化影响下,T770改性沥青软化点的上升趋势较为稳定,这表明T770改性剂能够在一定程度上缓解热老化作用对沥青的影响效应。

而T770改性剂对于沥青胶结料热老化的改善效应还体现在延度和针入度两方面。对于延度(图2),70#沥青表现出了明显的下降趋势,而在36 h老化时间范围内,延度下降幅度达到了26.4%,而T770改性沥青的下降幅度仅为11.6%,这也验证了T770改性剂对于沥青热老化具有明显的调控效应。而由图3可知,T770改性沥青的针入度的变化幅度和范围明显小于70#沥青,与延度和软化点的变化规律相近。

图2 延度随热老化时间的变化规律Fig.2 Variation of ductility with thermal aging time

图3 针入度随热老化时间的变化规律Fig.3 Variation of penetration with thermal aging time

2.2 沥青表观黏度变化规律

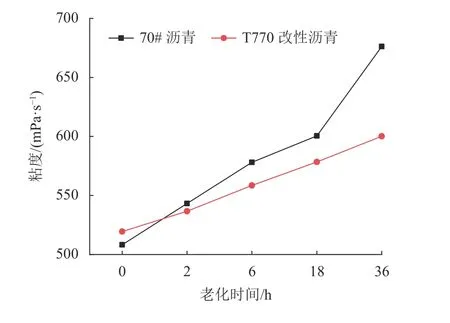

在0,2,6,18,36 h热老化时间下,分别对70#沥青和T770改性沥青进行布氏黏度试验,表观黏度测试结果如图4所示。

由图4分析可知,沥青表观黏度随热老化时间的延长而逐渐增大,这表明热老化作用会引起沥青黏滞性的增大,从而导致表观黏度的显著提高。相对于70#沥青,T770改性沥青的表观黏度增长趋势较为稳定,这可能是由于热老化作用过程中,70#沥青中轻组分的转化导致沥青质含量的相对提高,这在一定程度上增大了沥青的黏滞性,而T770改性剂能够在一定程度上提高和保证沥青中轻组分的比例,减缓轻组分的挥发和转化,从而实现对于沥青胶结料热老化行为的有效控制,进而实现热老化过程中沥青表观黏度的稳定变化。

图4 表观黏度随热老化时间的变化规律Fig.4 Variation of apparent viscosity with thermal aging time

2.3 基于热老化处置的沥青材料AFM表征

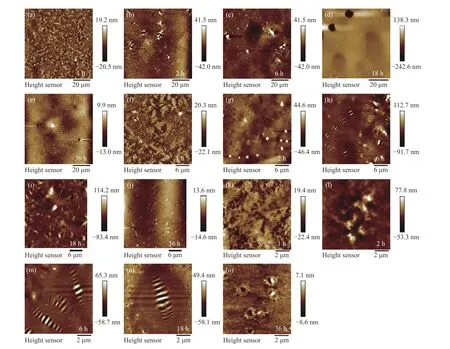

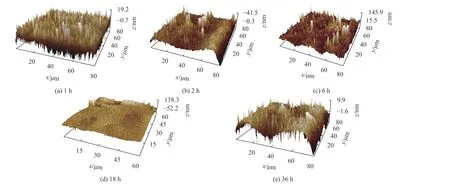

2.3.1 基质沥青

图5为在不同热老化时间及放大倍数下70#基质沥青的AFM表征结果。由图1中80 μm×80 μm表征结果分析可知,经过1 h的热老化后,沥青表面出现了相当数量且形貌明显的絮状物,彼此相互连接并覆盖在沥青表面,在一定程度上提高了其表面的粗糙度。老化2 h后,沥青表面的絮凝状结构逐渐转变成多块独立区域,每个区域中间部分形成约狭长10 nm的密集区,但是相对整体视域范围数量较少。当老化时间继续延长至18 h时,表面光滑区域内形成了一定长度的褶皱状,内部明暗相间,即其内部高度高低交替。而当老化时间最终达36 h后,沥青表面之前出现的标志性结构几乎全部消失,从色柱高度可知其表面最高仅9 nm,整体区域高度较为平缓,无明显特征结构存在。

图5 70#基质沥青AFM表征结果(a~e) 80 μm×80 μm,(f~j) 30 μm×30 μm,(k~o) 10 μm×10 μmFig.5 AFM results of 70# asphalt (a~e) 80 μm×80 μm, (f~j) 30 μm×30 μm, (k~o) 10 μm×10 μm

由图5中30 μm×30 μm的AFM表征结果分析可知,1 h结果中絮状结构长度差异较小,平均端−端长度约为3.6 μm。而2 h过程中,沥青内部出现了点状形貌,且由稀疏逐渐转变为密集。老化时间继续延长,通过放大后,可清晰地观察到基质沥青内部在热老化6 h即出现蜂状结构,而根据相变理论,热老化过程中沥青表面的分散相开始向各自的中心融合聚集[12],从而形成多块“独立单元”(蜂状结构),其特点在于高度相比于其他未聚集的地方更高,而内部有所塌陷,从而造成了四周高中间低且内部高度存在差异的蜂状结构。蜂状结构形成的原因可能是由于中心部分存在强极性的沥青质,再加上周围的胶质以及蜡组分等向中间包围而形成[13]。当热老化时间达到36 h,在30 μm×30 μm表征区域内,蜂状结构的平均尺寸降至3.48 μm,且内部高低交替,形貌清晰度下降。基于此,在热老化时间逐渐延长的过程中,基质沥青内部经历了“絮状—点状—蜂状—不完整蜂状”的转变过程,这也表明其表面粗糙度经历了复杂的变化过程。

AFM图像继续放大至10 μm×10 μm(图5(k)~(o)),沥青表面形态及特征结构更加清晰和明显。老化2 h后的基质沥青表面中间部位出现狭长明亮区,而且深色区夹杂在明亮区之间显示出明显的高低区别,同时色柱的高度最高达89 nm,这表明表征区域内的表面局部区域出现凸起形态。当老化时间达到6 h,通过色柱显示高度最高降至30 nm以下,沥青表面形成较多黑点,即小坑洞较多。当老化时间至18 h后,沥青表面的高度又重新上升,并出现了蜂状特殊结构,该特殊结构的中间部分明暗相间,尾处的形成可能是由于长时间老化造成原本分离的两个结构相互熔合得到。当热老化时间达到36 h,蜂状结构明显缩小,且由明暗相间的多结构组成转变为单明暗相间结构。

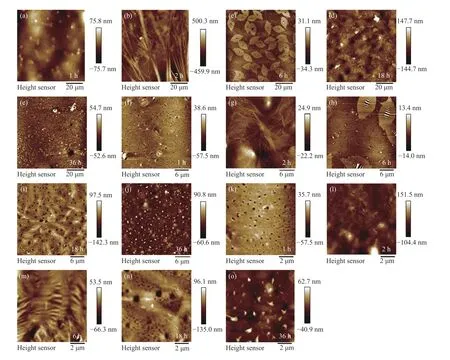

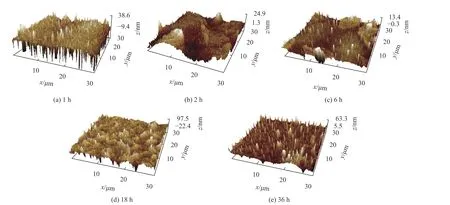

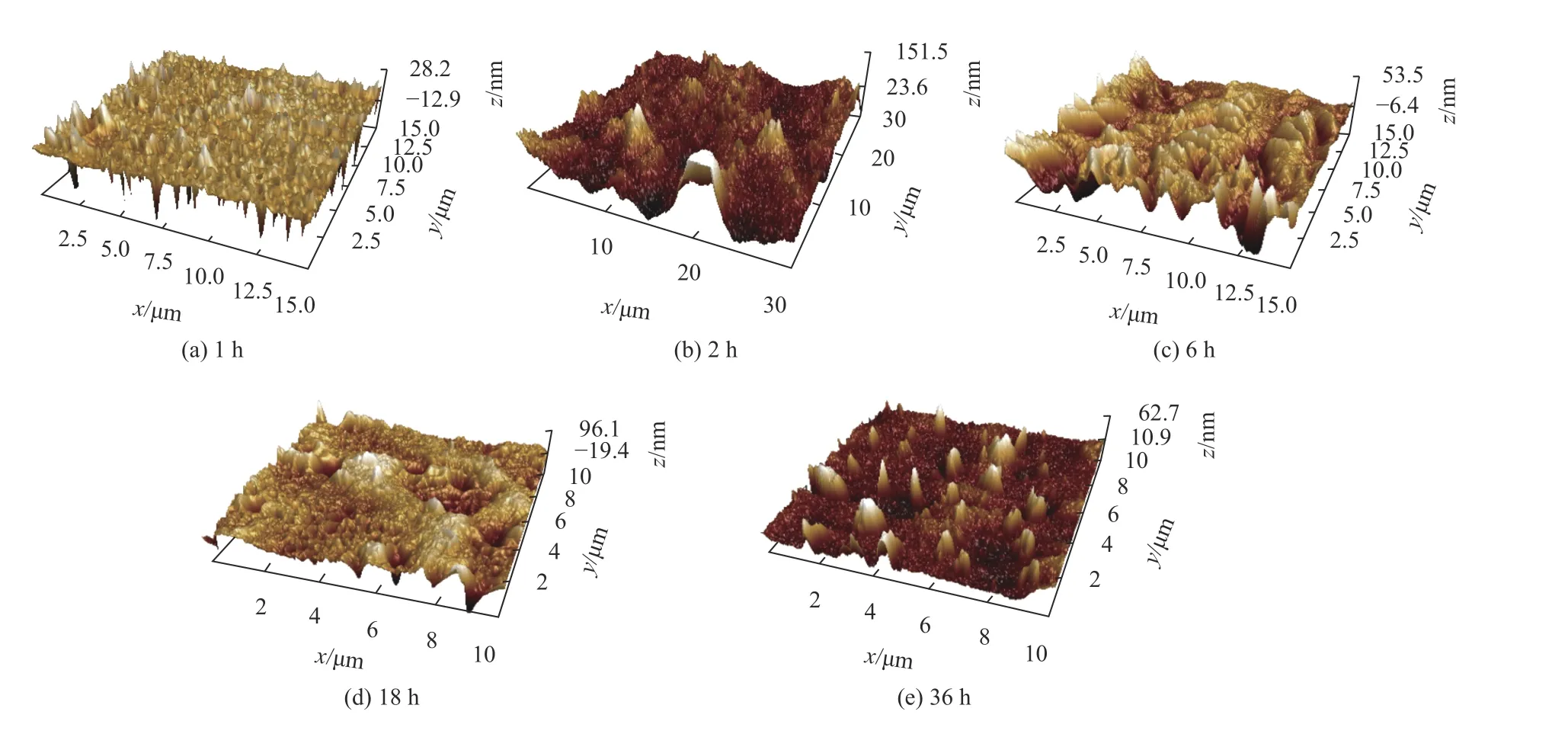

2.3.2 光稳定改性沥青

图6为T770改性沥青(光稳定改性沥青)在不同老化时间及放大倍数下的AFM表征结果。与基质沥青不同的是,改性沥青热老化后表面出现了较多相异的结构,如图6(a)老化1 h后的沥青表面有明显数量的类似树枝状结构出现,其分布较为均匀,在表征区域内长度范围约为50~80 μm,通过颜色的区分可以看出表面的树枝根茎部分均较为明亮,即根茎部分比树叶部分高度更高,而色柱高度显示最高点在500 nm,而根茎周围高度迅速降低。老化2 h后,出现树状结构,高度最高达到了500.3 nm,但在6 h后,高度降至31.1 nm,这种变化表明,在0~6 h老化过程中,T770改性沥青表面经历了一次高度的峰值变化。进一步观察发现,在老化的第6 h,沥青表面充满了蜂状结构,其长度尺寸为15 μm左右,高度为31.1 nm,说明这老化6 h对改性沥青的表面形状影响较为明显,可能是由于老化时间的延长使得原本结构成分相似的蜂状结构相互吸引熔合,形成较明显的蜂状结构尺寸。当热老化时间最终达到36 h后,改性沥青表面原有结构几乎全部消失,出现了长度约4 μm、数量急剧增多的圆形结构,其中间凹陷,表面较为平缓。

图6 T770改性沥青AFM表征结果 (a~e) 80 μm×80 μm,(f~j) 30 μm×30 μm,(k~o) 10 μm×10 μmFig.6 AFM results of T770 modified asphalt (a~e) 80 μm×80 μm, (f~j) 30 μm×30 μm, (k~o) 10 μm×10 μm

图6(f~j)中,T770改性沥青在1 h出现了一定程度的絮状结构,而在老化2 h后的沥青表面的絮状结构更为明显,其结果在微观形貌图中,呈现为亮色区域,通过该结构隐约分出了明暗界线,同时对该结构进行测量得出其平均宽度约为1.75 μm。热老化6 h后,在原有明亮处即右上方出现了大小均匀的蜂状结构,其长度增大至9.4 μm。随着老化时间推移至18 h,改性沥青表面原有的蜂状结构消失,取代的是平均长度为6.4 μm的白色条状物以及周围存在的黑点(可能为坑洞),从图6(n)中看出白色条状物内部依稀分布有几处白点,表明该位置高度相比整体更高。在老化36 h后沥青内部特征性结构的大小和尺寸达到最低,数量反而增多,同时中心的明暗结构更加明显。

2.4 热老化处置沥青材料3D表面形貌重建

2.4.1 基质沥青

AFM试验结果处理后可得到基质沥青3D形貌重建图,如图7所示。由图7分析可知,热老化1 h至2 h,沥青表面整体粗糙度变化相对较小,老化1 h沥青表面形成有较多的针尖状分布,但是高度较为均匀。老化2 h后,基质沥青表面相对平整,但是部分区域沥青表面粗糙度出现较大幅度降低,同时高度以周边高、中部低分布,中部形成结构高度明显高于周边,这也与基质沥青的AFM的2D分析结果相对应。而6 h沥青表面出现较多的局部高点,老化18 h部分位置凹陷,通过2D图可知主要是由于蜂状结构的存在,该结构的存在会引起沥青表面产生中间高四周低的特点,同时结构中部以阶梯状高度分布。老化36 h后的基质沥青整体以波浪状分布,形成两边高中间低的3D形貌,但其高度相比开始大幅下降。

图7 70#基质沥青80 μm×80 μm 3D表征结果Fig.7 80 μm×80 μm 3D results of 70# asphalt

由图8(30 μm×30 μm)分析可知,老化1 h的表面整体趋于平整,与80 μm×80 μm图相差较小。老化2 h后沥青表面高度起伏明显,在2D图中可知主要为多处明亮位置表现在中间凹陷处,其高度略高于周围结构。老化6 h后沥青表面整体起伏变化越发明显,高度以及表面粗糙度均大幅上升。老化18 h后基质沥青表面高度变化继续增加,老化时间的延长引起表面高度与粗糙度再次上升。至36 h结束,基质沥青表面高度趋于平缓,整体仍以波浪状形式存在。

图8 70#基质沥青30 μm×30 μm 3D表征结果Fig.8 30 μm×30 μm 3D results of 70# asphalt

2.4.2 光稳定改性沥青

T770改性沥青AFM 3D表征结果如图9所示。老化1 h后改性沥青表面粗糙度变化明显,高度达到500 nm,通过2D图对应为树枝结构,较高处为结构根茎部分。老化2 h后,沥青表面原本存在的诸多针尖状结构逐渐消失。老化6 h后蜂状结构布满沥青表面,同时蜂状结构内部有明显的高度变化区域存在,在3D形貌图中呈现出中间高两边低的特征,其中最高高度约为31.1 nm。老化9 h后的沥青表面起伏变大,表面蜂状结构主要分布在高处,但数量有所减少,尺寸相对增大。老化36 h后改性沥青表面无特殊结构存在,仅部分区域存在高度变化。

图9 T770改性沥青80 μm×80 μm 3D表征结果Fig.9 80 μm×80 μm 3D results of T770 modified asphalt

由图10可知,热老化1 h沥青表面针尖状高度变化明显,但无特殊结构存在。老化2 h后T770改性沥青表面各独立的针尖状结构分别融合成体积较大的凸起结构,高度更高,最高可达151.5 nm,同时起伏变化明显。在老化6 h、9 h的3D图中,蜂状结构数量相对减少,除蜂状结构内部的高度变化区域外,平缓区也出现少量的针尖状高度分布。热老化时间继续增加,T770改性沥青表面蜂状结构基本消失,高度进一步上升。

图10 T770改性沥青30 μm×30 μm 3D表征结果Fig.10 30 μm×30 μm 3D results of T770 modified asphalt

2.4.3 热老化沥青材料表面粗糙度分析

为了分析基质沥青和T770改性沥青在不同老化时间下表面粗糙度情况,对70#基质沥青和T770改性沥青30 μm×30 μm AFM表征结果进行Roughness处理,得到7个老化时间点沥青表面的粗糙度评价值,分别为三维表面积和二维投影表面积差值(Image Surface Area Difference, ISAD)、高度均方差(Rq)及高度偏差(Ra),结果如表3所示。

由表3分析可知,未掺加改性剂的基质沥青表面粗糙度Rq值呈现出“增大—减小—增大—减小”的起伏变化趋势,当老化时间达到18 h时,粗糙度达到最大值,约为22.5 nm,并在36 h处降至最低值4.3 nm,Ra值的变化趋势与Rq基本一致,这表明基质沥青在老化18 h后其表面粗糙程度最大,老化时间继续增加时基质沥青表面粗糙程度降至最低,这可能是因为持续的高温状态诱发了基质沥青表面沥青质、蜡分等成分聚集成核,而当保温时间持续增长后,成核的组分性质不稳定而发生扩散,从而引发了表面粗糙度的变化趋势。对于T770改性沥青,其粗糙度指标Rq、Ra变化趋势于基质沥青基本一致。在热老化过程中,T770改性沥青的粗糙度变化趋势则是先降低后增大,在老化18 h的粗糙度已达到最大,粗糙度指标的最大差值分别为1.157%、27.45 nm、18.59 nm,其表面起伏变化幅度在整体上大于基质沥青,这表明T770的添加会在一定程度加剧热老化沥青表面的粗糙度变化,但粗糙度的较大变化并不一定意味着沥青性能的衰减,由于沥青在与集料黏附时表面并非是光滑的,其粗糙度指标越高,可能会在一定程度上增强沥青与集料之间的黏附性[14-15]。

3 结论

本文制备受阻胺光稳定剂改性沥青,借助三大指标试验及布氏黏度试验系统研究热老化作用对光稳定改性沥青胶结料路用性能的影响规律,采用原子力显微镜表征不同热老化条件下光稳定改性沥青表面粗糙度变化,分析热老化作用下光稳定改性沥青的特征形貌及其特征,明确热老化作用对于光稳定改性沥青的影响。主要研究结论如下:

(1) T770改性剂能够在一定程度上提高和保证沥青中轻组分的比例,减缓轻组分的挥发和转化,从而实现对于沥青胶结料热老化行为的有效控制,进而实现热老化过程中沥青表观黏度的稳定变化。

(2) 在热老化时间大于6 h后,基质沥青中均有蜂状结构出现,平均长度为6 μm,然而随着老化时间的增加,基质沥青表面形成的特征结构逐渐变小,至老化时间36 h,其特征结构的平均尺寸在3.48 μm左右。

(3) T770改性沥青在老化时间6 h和9 h时均出现了蜂状结构,长度约为老化时长1 h蜂状结构的2.5倍,同时,T770改性沥青的表面粗糙程度要比基质沥青更大。

(4) 老化9 h后的观察可以看出,T770改性沥青表面出现线状高度排列变化,高度变化由两侧向中间均匀增大,高度最高达20.9 nm,具体表现为蜂状结构;老化18 h后沥青表面粗糙度增大,最高峰可达96.1 nm,蜂状结构呈现度下降;36 h后沥青表面出现了多个独立的立式块状结构,其粗糙程度有所上升。

(5) T770的添加会在一定程度加剧热老化沥青表面的粗糙度变化,但粗糙度的较大变化并不一定意味着沥青性能的衰减,由于沥青在与集料黏附时表面并非是光滑的,其粗糙度指标越高,可能会在一定程度上增强沥青与集料之间的黏附性。