钾长石化学活化的影响因子及其优化研究初报*

乔 凯,吴瑶瑶,廖宗文,沈彦汐,蔡燕飞

(华南农业大学资源环境学院 广东广州 510640)

我国是农业大国,对钾肥的需求量很大,但50%的钾肥钾盐依赖进口[1]。我国可溶性钾矿资源短缺,钾长石和云母等难溶性钾矿资源丰富[1-2],因此充分开发和利用难溶性钾矿资源成为我国一项重大的课题。目前,高温煅烧法是国内外利用钾长石制钾肥的一种重要方法[3-4],但是煅烧温度高达1 300 ℃,能耗高、碳排放量大。雷锋文等[5]对煅烧温度进行研究,将温度降至900 ℃,钾长石仍能保持同样的活化效果。在此基础上,本文通过对温度、研磨时间等因素的调整优化,在煅烧温度200 ℃条件下获得预期的效果,并通过有效性的化学测定和玉米盆栽试验验证其肥效,为促进钾长石等非水溶性钾矿资源的绿色低碳开发及高效利用提供新的依据。

1 材料与方法

1.1 矿物和活化剂

钾长石,150 μm(100目),w(K2O)为9.2%;活化剂QN、CM均为碱性,CM含有少量硅钙微量元素。

1.2 盆栽材料

供试土壤:华南农业大学农场土,风干后过1 cm筛备用;w(有机质)为23.1 g/kg,w(碱解氮)为109.7 mg/kg,w(全氮)为1.0 g/kg,w(全磷)为5.8 g/kg,w(速效磷)为15.7 mg/kg,w(速效钾)为57.7 mg/kg,pH为5.4。

供试肥料:尿素,w(N)为45.0%;氯化钾,w(K2O)为60.0%;过磷酸钙,w(有效P2O5)为16.0%。所有肥料均由中化化肥有限公司生产。

供试作物:甜玉米(华美甜9号)。

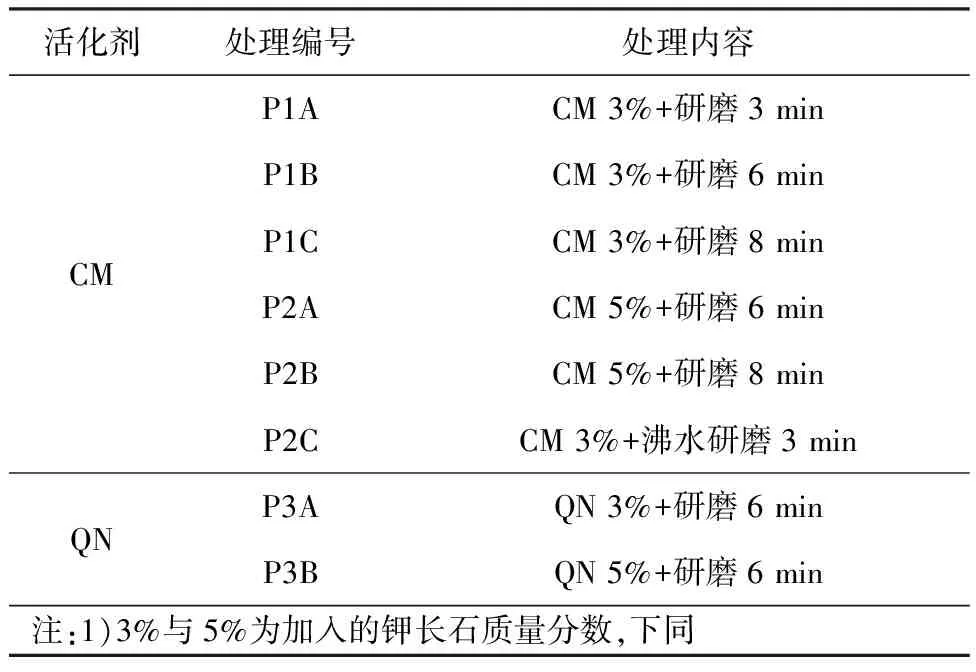

1.3 活化剂种类、用量与研磨时间试验

化学活化钾长石制备:称取一定量的钾长石置于陶瓷研钵中,加入不同量的活化剂CM或QN,再加入占钾长石质量25%的蒸馏水,研磨不同时间后,分别于200 ℃烘干12 min。

活化试验共设置8个处理,见表1。每个处理重复3次,其中P2C与P1A对比考察沸水浸泡活化的效果。

表1 活化试验处理设计

活化钾长石有效性的测定:采用水浸提法测定水溶性钾含量[6],采用中性乙酸铵溶液浸提、火焰光度法测定速效钾含量[7];测定结果取3次重复测定的平均值,下同。

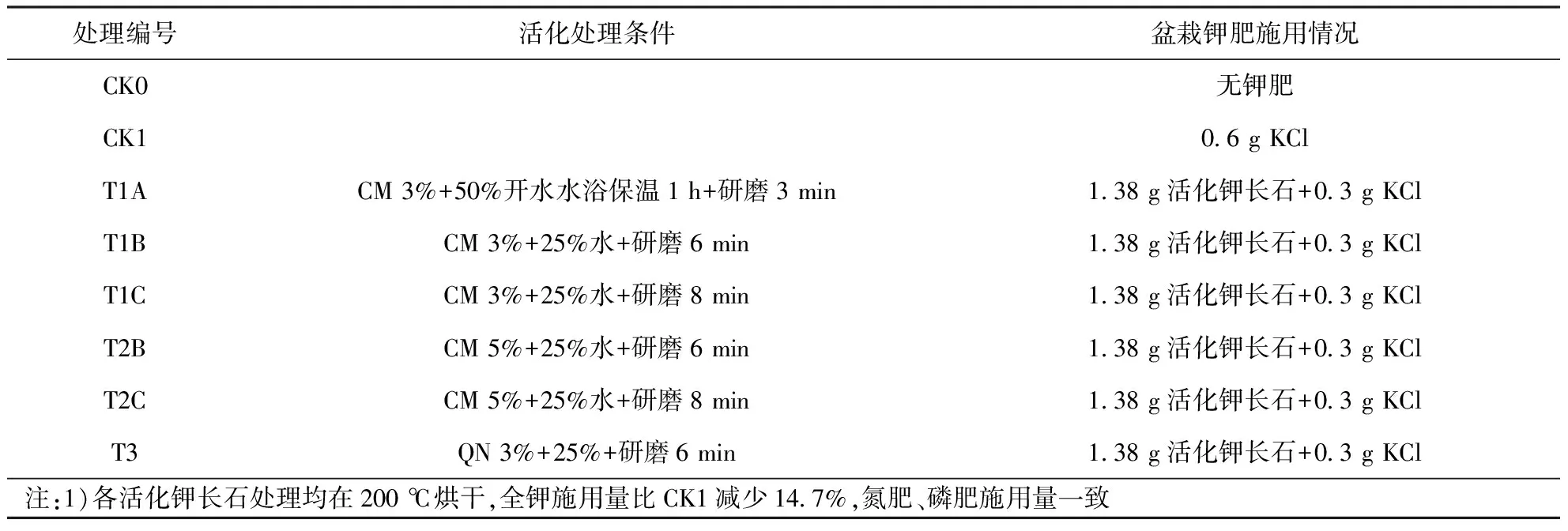

1.4 活化钾长石盆栽试验

玉米盆栽试验共设8个处理,每个处理重复4次,每盆装土3 kg。玉米于2021年5月30日移栽,3株/盆,6月24日收获,生长期为26 d。各处理的氮肥、磷肥施用量一致,氮肥用量按每千克土150 mg施入,每盆尿素用量为1 g;磷肥(P2O5)用量按每千克土100 mg施入,每盆过磷酸钙用量为1.87 g;CK1钾肥(K2O)用量按每千克土120 mg施入,氯化钾用量为0.6 g。考虑到两种钾源水溶性差异太大,活化钾长石的全钾质量分数仅为9.2%,而氯化钾中有效钾质量分数为60%,其余施钾处理采用活化钾长石取代50%氯化钾,取代系数为4.6∶1,即活化钾长石施用量为氯化钾的4.6倍,但全钾量比氯化钾处理减少了14.7%,具体见表2。收获时测定植株的鲜质量、干质量、全钾含量、土壤碱解氮和速效钾含量。

表2 盆栽试验处理设计

1.5 玉米盆栽淋溶试验

在玉米生长的第10天、第20天时分别浇水300 mL进行淋溶试验,2 h后收集底部液体,记录液体体积,采用火焰光度法测定水溶性钾含量,计算淋溶钾量。淋溶试验装置见图1。

1.6 数据处理

数据采用SPSS Statistics 25.0统计软件进行统计分析,用Microsoft Excel 2016和Microsoft PowerPoint 2016进行作图。

2 结果与分析

2.1 活化剂种类、用量与研磨时间对钾长石活化效果的影响

不同活化处理对钾长石活化效果的影响见图2和图3。

由图2和图3可知:采用CM处理的水溶性钾和速效钾含量明显高于QN处理的;同活化剂用量水平下,P1B处理的水溶性钾、速效钾质量分数分别比P3A处理的提高1 788.3、977.5 mg/kg;P2A处理的水溶性钾、速效钾质量分数分别比P3B处理的增加1 291.9、128.0 mg/kg。试验结果表明,随着活化剂用量的增加或研磨时间的延长,水溶性钾及速效钾水平有所上升。

水溶性钾含量较高的处理为P2B、P1C、P1B、P2A,速效钾含量较高的处理为P1B、P1C。

P1A与P2C处理对比显示,P2C的水溶性钾含量略高但差别不大,而速效钾含量较高且差异明显。这说明沸水研磨有利于活化,有望通过锅炉余热或者太阳能升温来提高活化效果。

2.2 盆栽试验验证

不同活化处理的钾长石对盆栽玉米地上部鲜质量和干质量、植株含钾量、土壤中碱解氮和速效钾含量的影响分别见图4~图8。

由图4可看出:CK0处理的盆栽玉米地上部鲜质量最低,其次为T2B处理的,其余处理的均显著高于CK0的;T1C处理的鲜质量最高,其次为CK1(钾肥为纯氯化钾)处理的。这表明在大幅减少钾肥施用量的情况下,T1C处理的肥效不减反增,优于纯氯化钾处理的。

由图5可看出,T1C处理的地上干质量最高,其次为CK1处理的,再次为T3处理的,最少为CK0处理的,同样显示活化钾长石T1C处理的肥效不亚于纯氯化钾处理的。

从图6可看出:除CK0处理的植株全钾质量分数低于3%外,其他处理的均明显高于CK0处理的;各活化钾长石处理间的全钾含量差异不大;全钾含量最高的是CK1处理,但是其生物量却低于活化钾长石T1C处理的;T1C处理的生物量最高而植株全钾含量并非最高,说明其单位钾的增产效率优于氯化钾的,这可能与CK1处理供肥量高低波动大,导致钾奢侈吸收有关。

由图7可看出,各活化钾长石处理的土壤中碱解氮含量都明显高于不施钾肥(CK0)或纯氯化钾(CK1)处理的,说明活化钾长石能有效提高土壤中碱解氮含量,其中最优的是T1C处理,既增产又能提高土壤中碱解氮含量。

由图8可看出:经两次淋溶后,3个活化钾长石处理的土壤中速效钾含量均高于CK1处理的,其中T1C处理的土壤中速效钾质量分数最高为95.85 mg/kg,之后分别是T2C、T2B处理的87.40、79.72 mg/kg;CK0处理的土壤中速效钾含量最低为61.28 mg/kg。这显示活化钾长石处理在施钾总量降低的情况下,还可提升土壤中有效钾的水平,有利于提高土壤在作物生长后期的持续供钾能力。

2.3 淋溶试验

第10天淋溶结果(见图9)显示:纯氯化钾(CK1)是钾淋溶损失最多的处理;钾淋溶损失最少的2个处理为T1A、T2C,表明2个处理的土壤中水溶性钾含量最少;除T3、CK1处理外,其余处理的钾淋溶损失均小于CK0处理的。

第20天淋溶结果(见图9)显示:纯氯化钾(CK1)仍然是钾淋溶损失最多的处理;综合2次淋溶的总量进行分析,各活化钾长石处理的钾淋溶损失均低于纯氯化钾(CK1)处理的,其中钾淋溶损失最少的是T2C处理。

3 讨论

3.1 活化钾长石的化学有效性和盆栽生物量

试验结果显示,活化钾长石的化学有效性与盆栽生物量具有明显的相关性,即化学活化效果好的活化处理,其盆栽产量也高(见图2~图5),反映了化学有效性与肥效两者间的内在联系。T1C处理的活化剂及研磨时间、温度等综合条件较优,因此化学活化测定值及盆栽生物量均最高。这些结果与高温煅烧的活化钾长石化学有效性和盆栽生物量的关系是一致的。在此基础上进一步优化试验条件,有望继续提高钾长石的活化效果,进而获得增产。

3.2 活化钾长石的优越性及机理探讨

T1C处理在施钾量减少14.7%的条件下,与CK1处理相比产量提高,其原因主要与抗淋溶力强以及土壤中速效钾含量较高有关。

淋溶试验显示,各活化钾长石处理的钾淋溶损失都低于CK1处理的,而T2C处理的钾淋溶损失最低。各活化钾长石处理中氯化钾用量仅为CK1处理的50%,其余为活化钾长石,既有一定的缓释性,可抗淋溶损失,又有一定的水溶性,钾的供应强度和持续性得到较好的协调,因而生物量最高。在多雨季节,这一优势将更为明显。而氯化钾容易随水流失,因此CK1处理虽然施钾量最高,但盆栽产量不及T1C处理的。CK0处理虽然未施用钾肥,但其淋溶损失高于T1C及多个活化钾长石处理的,原因是其玉米生长较差,根系吸收钾的能力也较低,所以土壤中的钾更容易淋溶损失。

速效钾是反映持续供钾能力的重要指标。

T1C处理的土壤速效钾含量优于CK1处理的,居各处理中最高位(见图8),因而钾营养供应较持久。这是T1C处理在施钾总量较低的情况下,仍然获得高产的重要原因,也表明T1C处理的钾肥利用率是最高的,为钾肥减量、增效、高产开拓了新的技术途径。

3.3 应用前景

本文在钾长石煅烧温度降至900 ℃的基础上[5],再大幅度降温至200 ℃,不仅能耗大幅下降,而且不需要建设耐高温煅烧炉,可较方便地利用锅炉废热、太阳能进行供热,进一步降低了生产成本,适用范围更广泛,更容易推广。在此基础上,于煅烧温度100~200 ℃条件下进行试验,深入研究以提高活化效果,同时适当延长烘干时间,从而进一步降低成本。这一技术如能实现规模化生产和应用,将为我国钾长石等资源的高效低碳开发提供有力支撑。