造船门式起重机结构腐蚀应力分析

张 峰 郭晓光 王 欣 滕儒民

1大连理工大学机械工程学院 大连 116025 2大连船舶重工集团有限公司 大连 116000

0 引言

造船门式起重机是进行船体分段吊装及翻身作业的专用起重设备,其在实际工作过程中会受到沿海空气中盐粒、盐雾和海风等的侵蚀,表面发生氧化和腐蚀,造成结构厚度减少,结构强度不断降低,腐蚀及疲劳的交互作用使起重机结构的寿命下降加速,从而严重影响整体结构的完整性和损伤容限性能。国内外在油气管道等领域有相关标准可用于检测评估腐蚀后的管道剩余承载能力[1,2],研究者使用有限元分析和相关试验研究了石油管道[3-5]、飞机[6,7]、斜拉桥拉索[8]、船舶[9]等领域的金属结构腐蚀部位的应力分布及剩余寿命评估来保障各种机械装备的安全生产运转,但在门式起重机领域的腐蚀研究则较为少见。

根据GB/T 6067.1—2010《起重机械安全规程》[10]的相关规定,当起重机主要受力构件发生腐蚀时,应进行检查和测量;当其主要受力构件的断面腐蚀达到设计厚度的10%时,如不能修复即应报废。然而在实际应用中,判断起重设备的实际承载能力比较复杂,主要受力构件各截面的应力也会有所不同,在不同部位发生局部腐蚀,腐蚀的大小对结构应力变化的影响程度也不同。因此,全面了解和掌握不同腐蚀部位与腐蚀尺寸对结构应力的影响,才能更有针对性地评判结构腐蚀后能否修复的问题。

本文采用有限元软件Ansys对门式起重机进行静力分析,以900吨级门式起重机为例,首先建立整体有限元模型,获取危险部位的应力值,然后根据腐蚀的特点在危险部位建立局部实体有限元模型,将其嵌入整体模型,进而分析不同腐蚀尺寸深度对局部应力的影响情况,再对腐蚀前后的应力情况进行对比,进一步分析不同腐蚀参数对应力的影响状况、应变变化规律,为造船门式起重机钢结构腐蚀后应力变化规律及寿命评估提供数据支持。

1 起重机整体有限元模型建立与验证

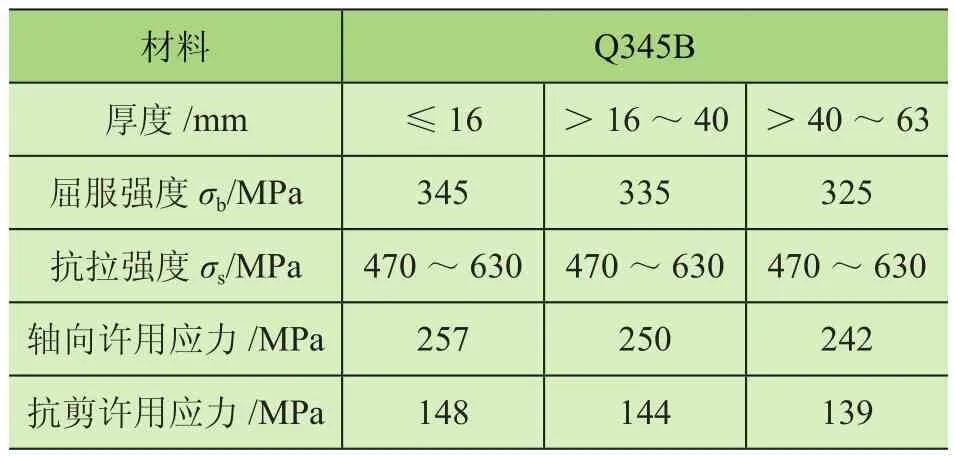

起重机主体材料相当于国内材料Q345B,材料的具体参数如表1所示。在进行静力分析时,定义材料的弹性模量为2.06×105Pa,泊松比为0.3,密度为7.85×10-9t/mm3。

表1 材料规格及力学性能

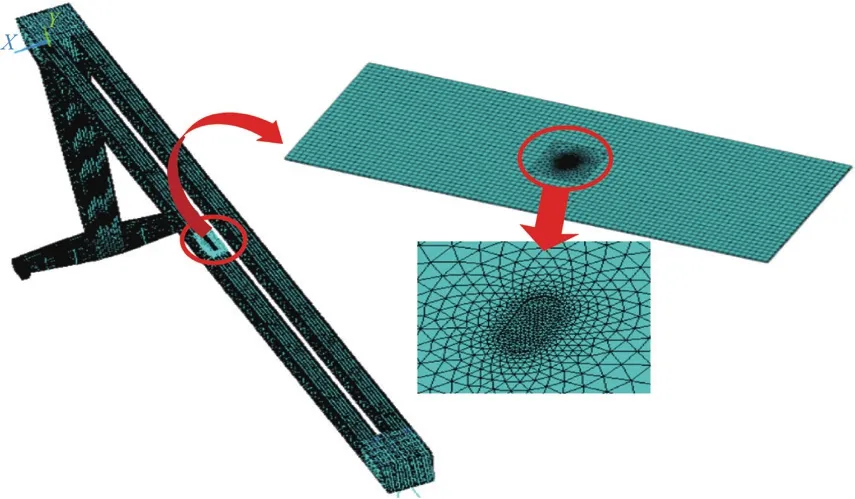

门式起重机主体结构以箱形板结构为主,采用Shell 181板单元建立主梁、刚腿与平衡梁结构,其内部的加强筋和柔腿可看作梁结构,可采用Beem 188梁单元建立模型,并以四边形和三角形单元进行网格划分。根据实际情况,在起重机平衡梁支座和柔腿根部施加全位移约束,起升小车自重及外载荷将以小车轮压方式施加在主梁相应的节点处。由此建立的有限元模型如图1所示,单元总数为386 916,节点总数为425 224。

图1 门式起重机有限元模型

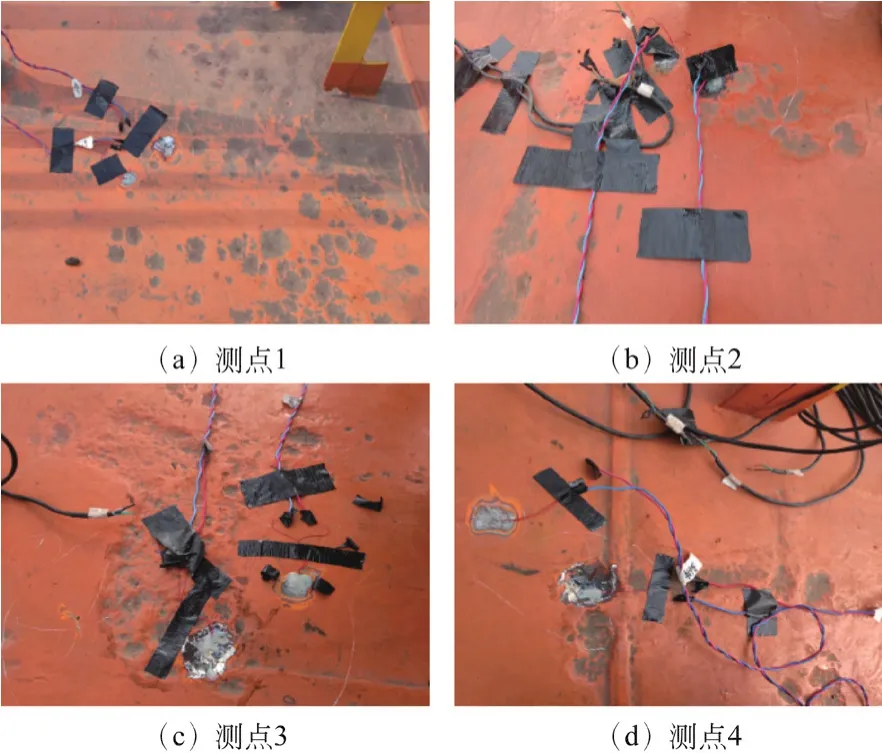

为了验证模型建立的合理性,需进行起重机的应力测试。根据实际现场条件,在主梁距离刚腿中心137 m处以实际吊载248 t的载荷工况为测试工况,选取主梁上盖板作为应力测点(测点布置见表2),采用电阻应变片方式测试应力(部分测点见图2)。

图2 部分测点位置示意图

表2 测点位置布置情况

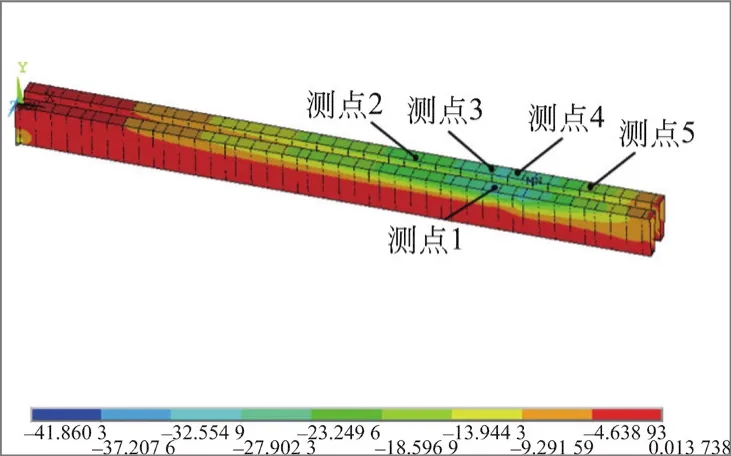

由于现场只能测试所吊载荷的应力,在有限元模型中可不考虑整车结构的自重,仅将外载荷转换为起升小车的轮压,施加到主梁相应的节点上。由此计算出的结构第3主应力云图如图3所示,测点应力与实测结果对比如表3所示。由表3中可知,计算的测点应力与实测应力误差在10%以内,表明模型建立的合理性与有效性。

表3 测点应力值对比分析表 MPa

图3 主梁3rd Principal stress应力云图

2 带有局部腐蚀的起重机有限元模型

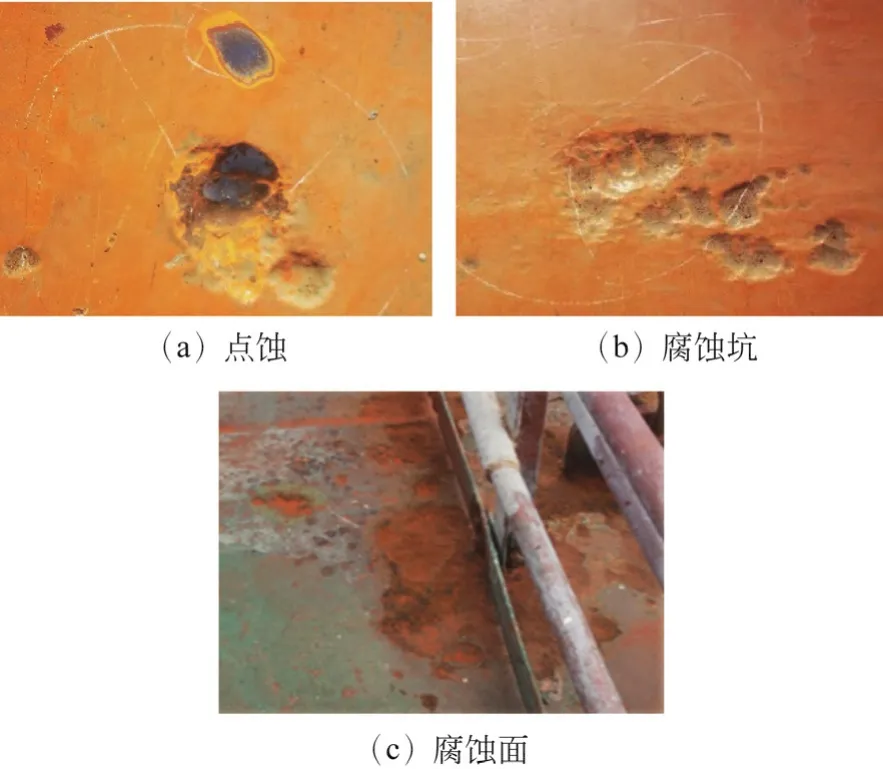

腐蚀一般会削弱结构的截面尺寸,减少板的厚度,易引起应力集中与结构局部承载能力下降。当腐蚀达到一定面积和深度时,可能会导致整个截面的承载能力丧失,而出现破坏现象。根据实际调研,在沿海地区的结构随时间的推移,腐蚀会从少数的点蚀(见图4a)逐渐扩展为较大的腐蚀坑(见图4b),再逐步连成腐蚀面(见图4c),形成腐蚀区域。由此可以看出,腐蚀的厚度与面积是逐步扩大的,显然不同腐蚀尺寸也必然会影响到结构的应力分布。

图4 腐蚀区域示意图

通常腐蚀尺寸相比结构尺寸要小很多,且会侵蚀板厚方向,故一般对腐蚀部位采用实体单元建模更合理。然而,考虑到整机结构均采用实体建模会大大提高模型规模,进而影响计算速度,故应采取局部实体单元与整体板单元结合的方式建立有限元模型。

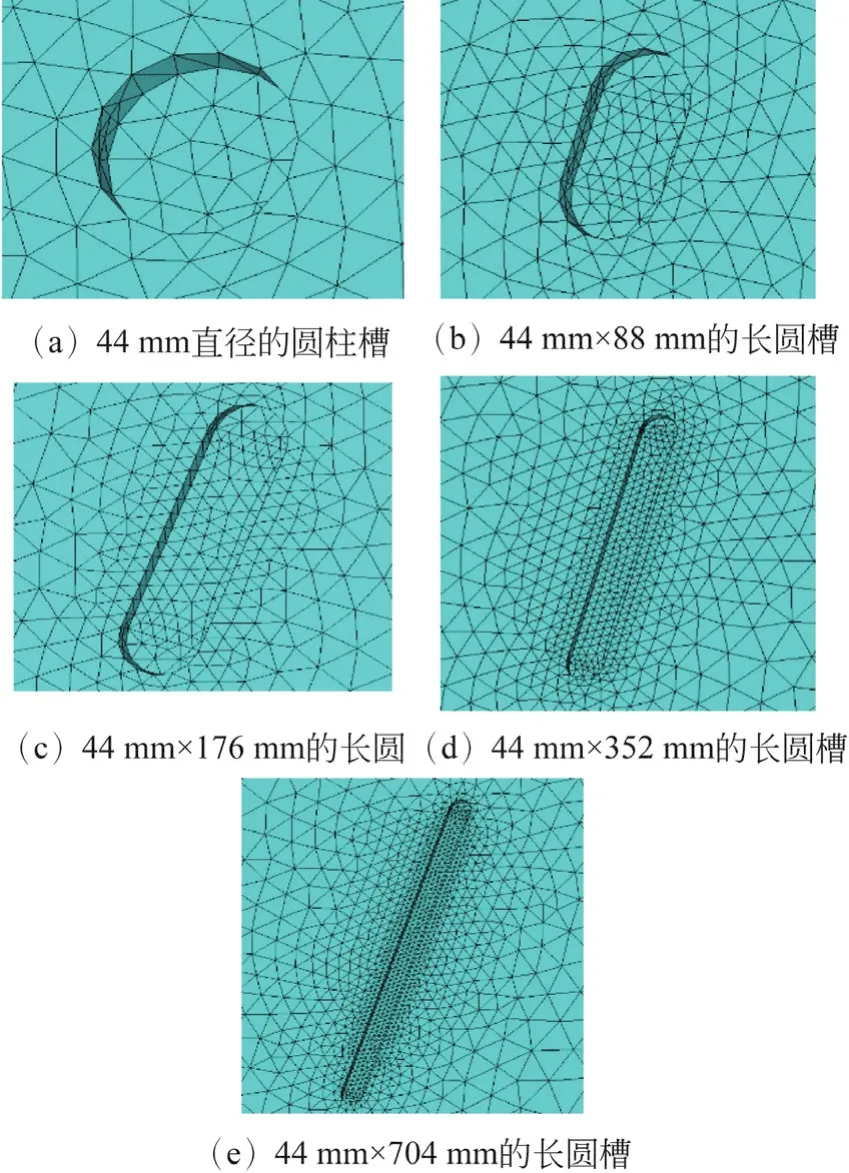

本文以单点腐蚀为例分析腐蚀对应力的影响。从腐蚀的形貌来看,腐蚀坑通常是以不规则的弧面向外扩散。为了简化建模,可将腐蚀坑以规则的圆槽形状和长圆槽形状来替代。一般腐蚀从表面开始,而主梁上盖板最易受到腐蚀,所以将腐蚀区域布置在受力较大的主梁跨中上盖板处(见图5)。选用高阶实体单元Solid 95建立腐蚀坑及附近的模型,采用四面体单元进行网格划分与细分。由于实体单元与起重机模型主体的壳单元自由度数不同,故通过MPC法将腐蚀区域的实体模型连接到整体板壳模型中。部分实体有限元模型如图6所示。

图5 腐蚀区域三维有限元模型

图6 不同腐蚀面积的有限元实体模型

3 有限元仿真结果分析

3.1 腐蚀长度沿主梁轴线方向增长对应力的影响

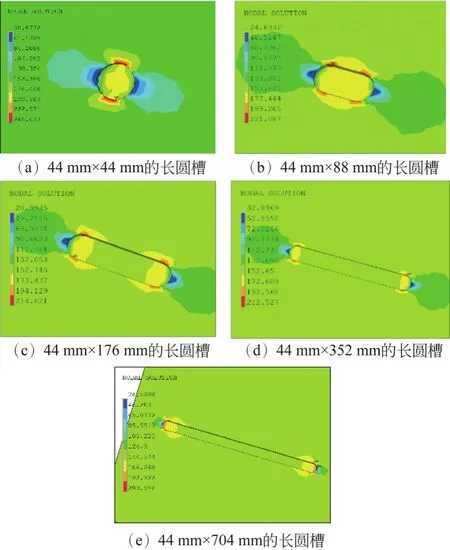

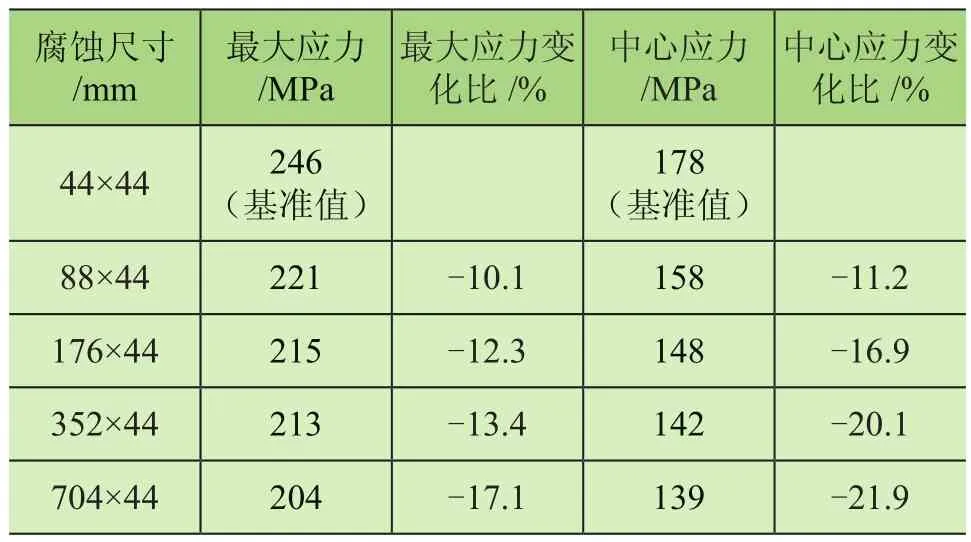

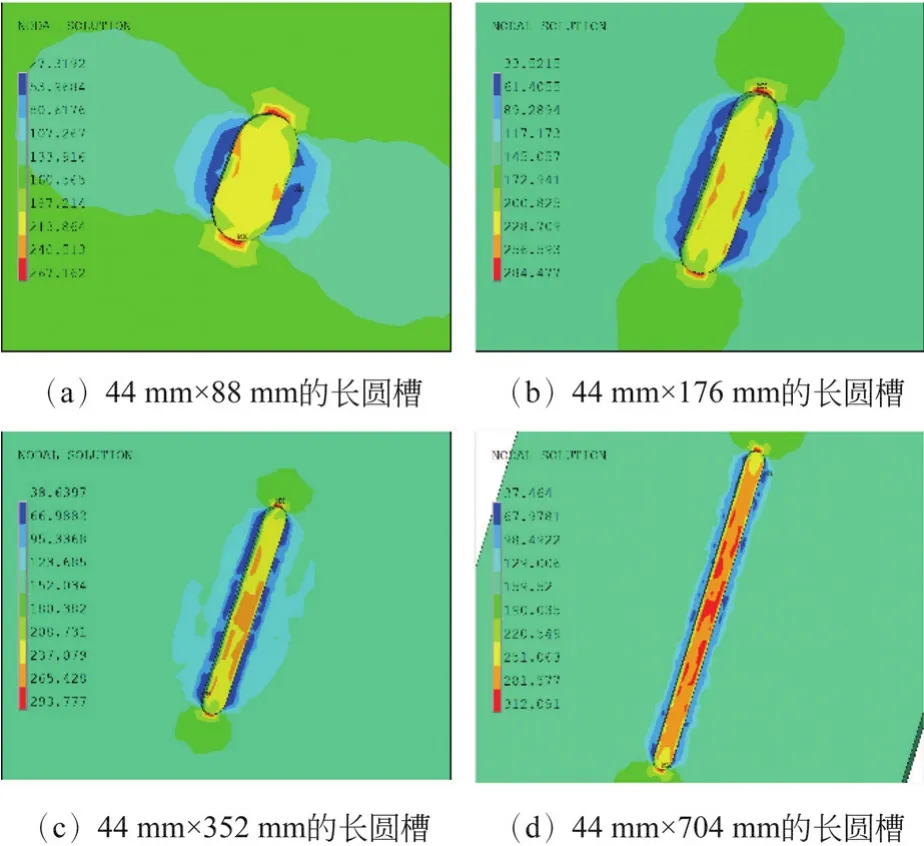

本文以腐蚀宽度44 mm、腐蚀深度占厚度20%为基准腐蚀尺寸,分析不同腐蚀尺寸下的应力变化情况。将腐蚀区由圆槽形沿主梁轴线方向加长为长圆槽形时的应力分布,如图7所示。从图中可以看出,应力集中区域一般在圆弧过渡处,随腐蚀尺寸的加大而发生变化,腐蚀区域中心处的普遍应力也随之发生变化。以44 mm×44 mm处的最大应力和中心应力为基准值与其余数据进行对比,详细数据如表4所示。

图7 沿主梁轴线方向变化的腐蚀模型局部Von-mise应力云图

表4 沿主梁轴线方向变化的腐蚀模型应力计算结果

由表4可知,在腐蚀坑长度增加16倍的情况下最大等效应力与最大偏差为17.1%,圆槽中心应力最大偏差最大为21.9%,且最大等效应力与圆槽中心应力变化呈下降趋势,这是由于主梁总长与设置的腐蚀坑长度比值较大,当腐蚀坑长度增加时应力集中现象有所减弱,应力集中处的等效应力值反而降低。由此可以认为,当腐蚀面沿起重机主梁轴线方向延伸时应力集中现象会减弱,最大应力相对基准值会有所降低。

3.2 腐蚀模型宽度沿主梁截面方向增长对应力的影响

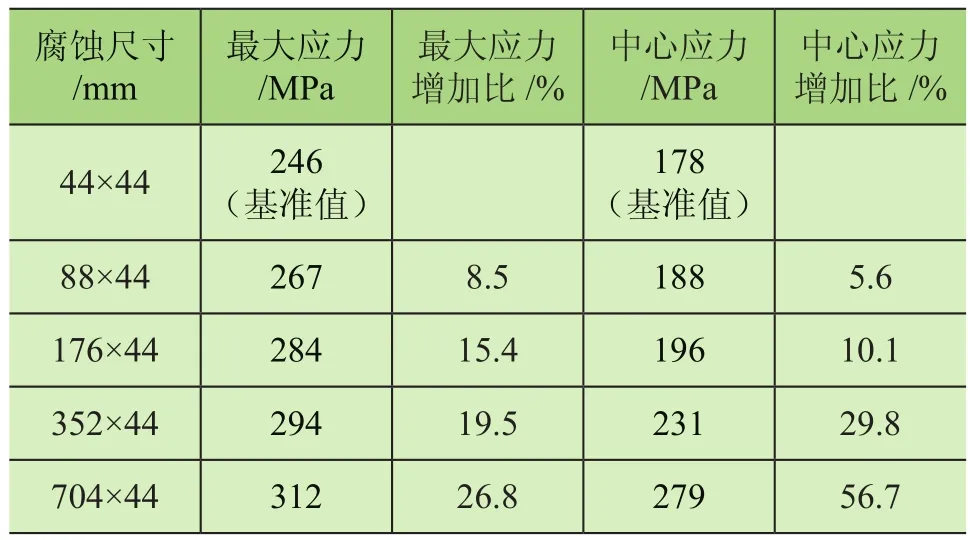

以板厚的20%为基准腐蚀深度,建立宽度44 mm、长度沿主梁截面方向的腐蚀坑模型,应力变化如图8所示,腐蚀模型应力计算结果如表5所示。由表5可知,当腐蚀模型宽度沿主梁截面方向增长时最大等效应力和圆槽中心应力的变化呈增长趋势,且变化值较大,特别是中心应力的变化更剧烈,长圆槽边缘的集中处也指向主梁截面方向。与腐蚀长度沿主梁轴线方向增长时最大应力的变化值相比,主梁上盖板腐蚀区域附近的最大应力对腐蚀尺寸沿截面方向增长更敏感。由此可知,腐蚀沿主梁截面方向增长时较危险,对该处金属结构的剩余强度影响较大。

图8 长度沿主梁截面方向变化的腐蚀模型局部Von-mise应力云图

表5 沿主梁截面方向变化的腐蚀模型应力计算结果

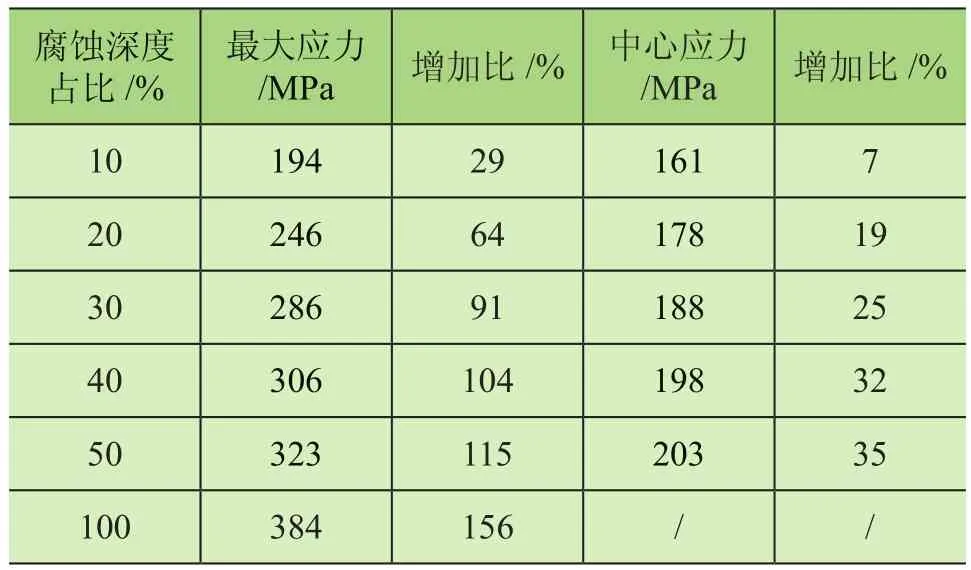

3.3 腐蚀深度对应力的影响

由前述仿真结果可知,腐蚀沿主梁截面方向延伸时对局部应力的影响较大,对起重机主梁的危害也较严重。因此,设置长度为44 mm、宽度度沿主梁截面方向增长、深度不同的腐蚀模型,进一步研究不同腐蚀坑对门式起重机主梁局部应力的影响。

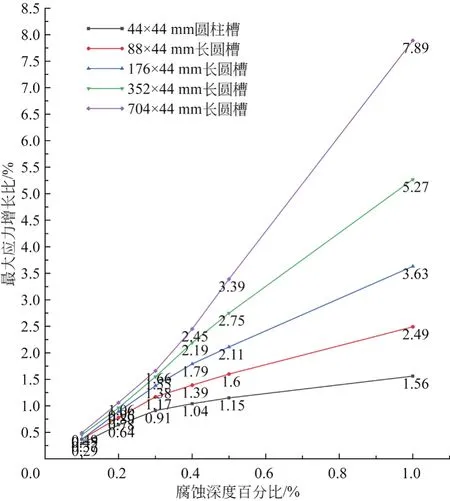

以44 mm×176 mm长圆槽腐蚀模型为例,不同腐蚀深度的局部应力云图如图9所示。腐蚀区域应力最大位置位于长圆槽的2圆弧边缘,提取此处最大应力与腐蚀面中心点应力,并与未腐蚀时该处的应力(150 MPa)进行对比。不同长宽比腐蚀坑应力结果见表6~表10。最大应力随腐蚀深度变化的曲线如图10所示。

图9 不同腐蚀深度44 mm×176 mm长圆槽Von-mise应力云图

图10 最大应力增长比随腐蚀深度的变化

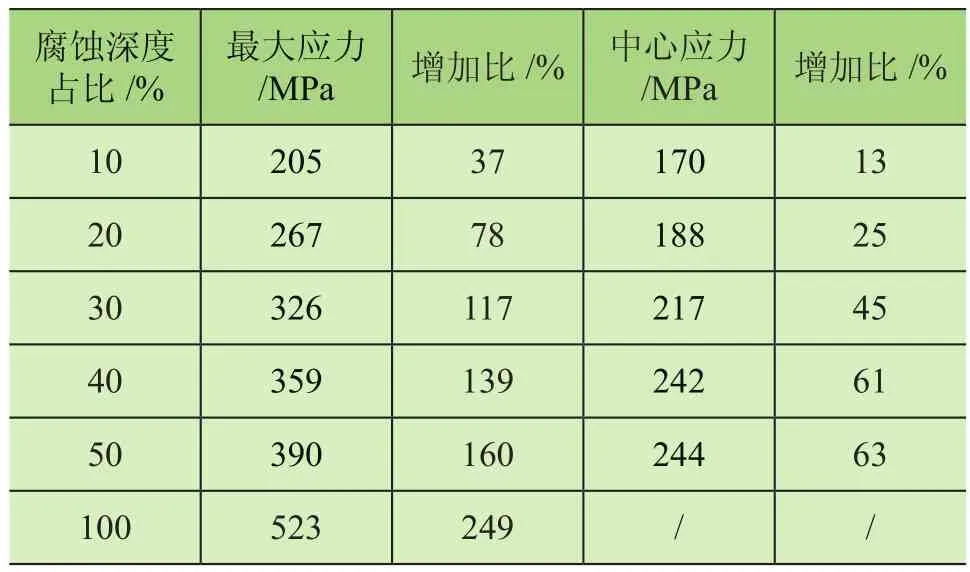

表6 44 mm×44 mm圆柱槽腐蚀坑应力计算结果

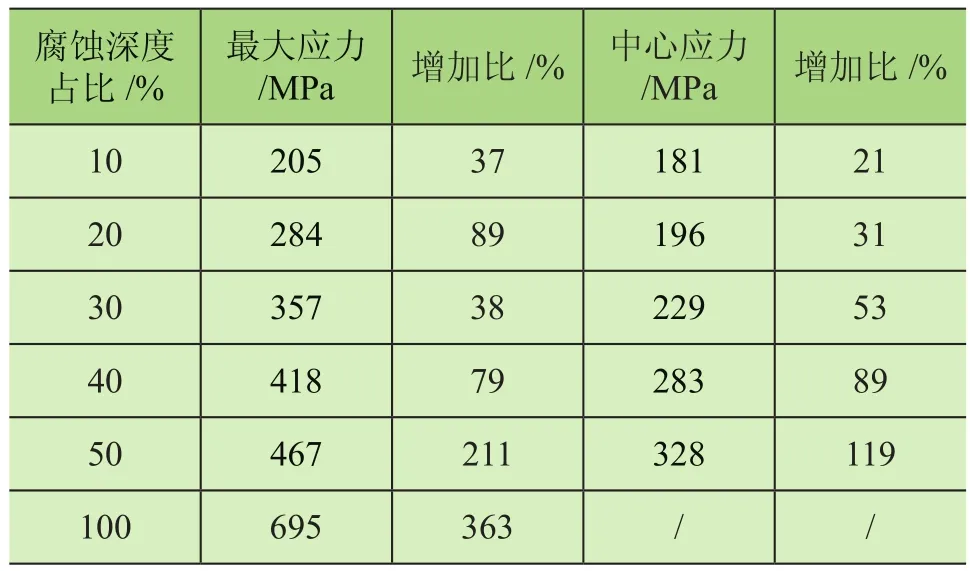

表7 44 mm×88 mm长圆槽腐蚀坑应力计算结果

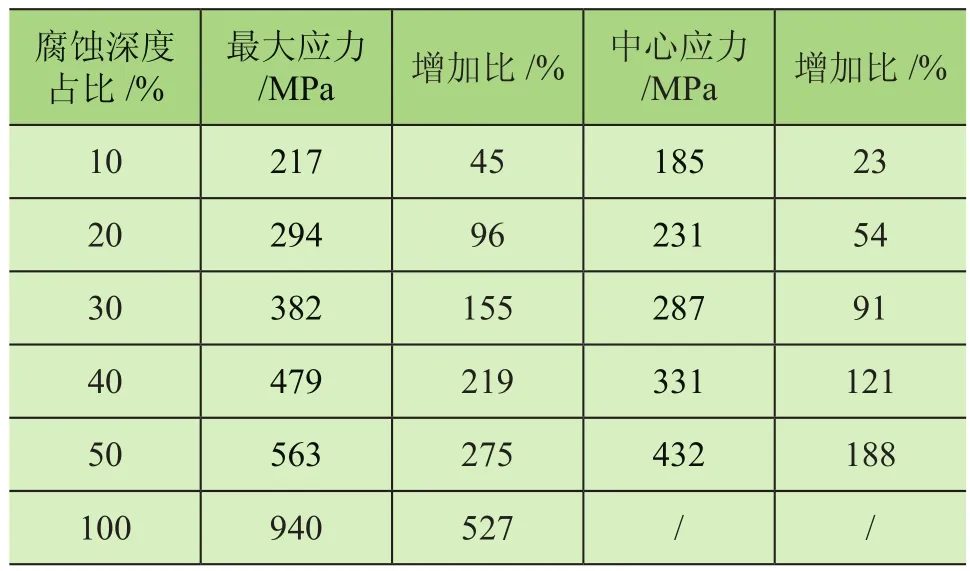

表8 44 mm×176 mm长圆槽腐蚀坑应力计算结果

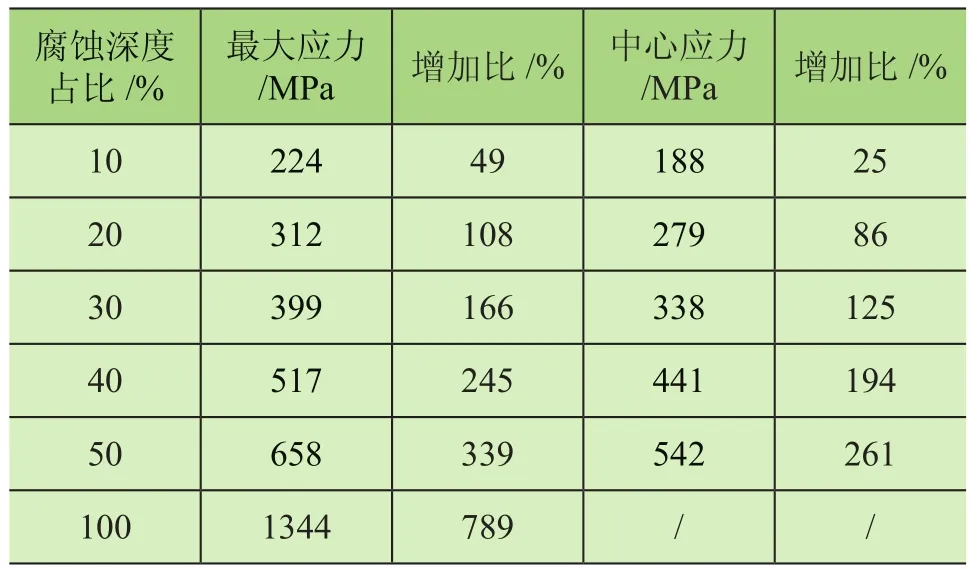

表9 44 mm×352 mm长圆槽腐蚀坑应力计算结果

表10 44 mm×704 mm长圆槽腐蚀坑应力计算结果

由图10可知,当腐蚀面积较小时,不同腐蚀深度下的腐蚀中心应力比未腐蚀时应力增加的幅值与腐蚀深度占比接近。当腐蚀面积较大时,该幅值的梯度比腐蚀深度占比梯度增加得快。同理,腐蚀处最大应力比未腐蚀时应力增加幅值及幅值梯度更快于腐蚀深度占比。结果表明,腐蚀应力的增加速度要快于腐蚀深度,曲线斜率的陡峭程度反映了这种变化关系。腐蚀处最大应力增加比要远高于腐蚀中心应力增加比,表现出显著的应力集中,极易引起裂纹源及裂纹扩展现象。

当腐蚀面积较小时,腐蚀深度占比在50%左右,腐蚀处最大应力接近或超过材料的屈服应力(345 MPa)。当腐蚀面积较大时,腐蚀深度占比在30%左右,腐蚀处最大应力就会超出材料屈服应力;当腐蚀深度占比在 40%左右,腐蚀中心应力会超出材料屈服应力。由此表明腐蚀深度增加,剩余板厚降低,腐蚀区域不足以承受应该承担的应力,就会逐渐使腐蚀区域内的结构首先屈服,进而将应承受的载荷或应力由周边的结构承担,增加了周边的结构应力,造成高应力范围的扩大。随着腐蚀进一步加大,高应力范围也会逐步加大,当扩大到整个断面时,将严重影响断面应力的分布。如果达到屈服,整个断面就会存在屈服的危险。

提取腐蚀深度为设计板厚的10%,不同面积的腐蚀坑处的最大应力值如图11所示。由图11可知,应力增加百分比的速率高于腐蚀深度增加的速率,且应力增加的百分比随腐蚀面积增加而增加。因此,当腐蚀深度达到板厚的10%时,是否会明显影响结构应力,还与腐蚀面积大小有关系。所以,在GB/T 6067.1—2010《起重机械安全规程》给出腐蚀厚度的相关规定前提下,还应结合实际情况进行更进一步的计算分析。

图11 腐蚀深度10%下腐蚀宽度增加时的最大应力增长比

4 结论

1)当腐蚀区域沿起重机主梁跨度方向延伸时,因应力集中现象减弱,最大应力会有所降低,对起重机结构危害程度较小。当腐蚀区域长度沿主梁截面方向增长时,最大等效应力和腐蚀缺陷中心应力的变化呈增长趋势,此时腐蚀区域的扩展较危险,腐蚀边缘应力集中现象明显,易产生裂纹危害起重机结构强度。

2)尽管起重机主梁为主要受力构件,其上盖板有多处腐蚀深度达到或超过设计厚度的10%,但腐蚀深度较大的是局部部位,对应力的影响范围仅是腐蚀坑附近的区域,最大应力未超过材料的许用应力时可对其进行修复使用。

3)腐蚀区域应力集中处的应力增加幅值及幅值梯度都要快于腐蚀深度占比,腐蚀处最大应力增加比要远高于腐蚀中心应力增加比,表现出显著的应力集中,会降低结构延展性,极易引起裂纹及裂纹扩展现象,从而加速腐蚀区域的强度破坏与脆性破坏。因此,应及早对腐蚀区域进行修复,避免安全隐患。