煤气化废水酚氨回收装置氨回收单元工艺的优化

李碧云, 谢 星, 鲁思达

(西安航天源动力工程有限公司 陕西西安 710100)

在碎煤加压气化过程中,气化炉出口的粗煤气中含有大量的水蒸气和焦油、油、酚、脂肪酸、溶解性气体、无机盐类等有机副产物,而且温度较高,故需要用大量的水洗涤和冷却,以降低粗煤气温度并回收热量。在粗煤气洗涤冷却过程中,杂质成分进入洗涤水中,形成了气、液、固三态存在的成分复杂的煤气化废水(煤气水),一般转化1 t煤会产生0.8~1.1 t煤气水[1-2]。煤气水由于毒性大、有机物含量高、成分复杂,无法直接进行生化处理,而且其中焦油/油、酚类、氨等物质含量高,具有较高的经济价值。因此,有必要对煤气水中的焦油、酚和氨等物质进行回收利用,同时去除煤粉尘、H2S等杂质[3]。针对我国采用碎煤加压气化工艺的煤气化企业,特别是在水资源短缺的省份,如何有效提高煤气水的处理效果,实现废水的循环利用,是企业节能减排、降本增效、实现废水“零排放”目标的重要保障。

酚氨回收装置的任务就是对经煤气水分离装置除气、除油和除尘后废水中的H2S和CO2等酸性气体、游离氨、固定氨、酚类及其他有机污染物等进行脱除和回收[4],得到相关副产品,并将合格稀酚水送往下游生化处理系统进一步处理后回用。某化肥企业采用固定床碎煤加压气化工艺生产合成气,酚氨回收装置氨回收单元在运行过程中存在一些问题,导致系统内设备腐蚀严重,系统运行不稳定,副产的稀氨水指标波动大,无法满足热电系统脱硫装置的使用要求。

1 氨回收单元存在的问题

1.1 工艺流程

原设计氨回收单元工艺流程见图1。

从上游煤气水分离装置送来的煤气水首先送至酸水汽提单元进行脱酸、脱氨,酸水汽提塔侧线采出的氨蒸气再送至氨回收单元进行精制、提纯。酸水汽提单元采用汽提原理,将煤气水中的CO2、H2S等酸性气体汽提出来并从酸水汽提塔顶部采出,同时将煤气水中绝大部分的游离氨汽提出来并从塔体中部侧线采出。氨回收单元主要是对酸水汽提塔侧线采出的氨蒸气进行精制、提纯,最终得到产品氨水。

原料煤气水分为两股,一股直接从酸水汽提塔的上部进入塔内,另一股经过换热升温至140 ℃左右从一级塔盘的上部进入塔内。来自配碱系统质量分数20%~22%的碱液(NaOH溶液)从塔的中部进入塔内,将煤气水中的固定氨转化成游离氨,以提高氨的回收率。

酸水汽提塔的塔釜再沸器采用1.3 MPa(表压)、220 ℃的次中压蒸汽对塔釜内的煤气水进行间接加热,上升蒸汽与塔顶下来的煤气水逆流接触进行传质传热,将煤气水中的CO2、H2S等酸性气体汽提出来并从酸水汽提塔顶部采出,经酸性气冷凝器冷凝、气液分离后送至厂区火炬进行无害化处理,煤气水中的氨被汽提出来后从塔的中部侧线采出。经酸水汽提塔脱酸、脱氨后的酚水经塔釜泵升压、换热冷却后送至萃取单元。

酸水汽提塔侧线采出的氨蒸气首先经过氨蒸气换热器换热,再依次经过三级分凝器冷凝,最终氨蒸气进入氨净化塔。分凝器产生的氨冷凝液与酸性气冷凝器产生的冷凝液送至冷凝液槽储存,最终由冷凝液泵送至原料煤气水罐循环利用。

进入氨净化塔中的氨蒸气在塔底部经低压蒸汽加热后,通过塔内填料上升,利用中部自身冷凝的氨水经氨水循环泵加压后作为氨净化塔回流,吸收提高氨水浓度。氨净化塔底部的稀氨水经氨净化塔塔釜泵加压后与冷凝液泵出口稀氨水混合,再一并送至原料煤气水罐循环利用。

氨气从氨净化塔顶部出来后进入氨气吸收器中,利用脱盐水对氨气进行吸收,得到的氨水经循环冷却水冷却后进入氨水槽中。氨水槽中的氨水一部分经氨净化塔回流泵加压后送回氨净化塔,作为塔顶部回流;另一部分则直接经氨水泵加压后,送至热电锅炉烟气脱硫系统。

1.2 存在问题

原设计氨回收单元在实际运行过程中主要存在以下问题:

(1)氨回收单元运行不稳定,副产稀氨水指标波动大,大部分氨水只能送回原料煤气水罐不断循环,造成酚氨回收装置负荷增大,能耗增加;

(2)副产稀氨水中酚、油、含硫化合物等杂质含量高,氨水品质差,无法满足脱硫装置使用要求;

(3)氨在系统内循环富集,造成氨回收单元设备腐蚀,尤其是氨净化塔内填料腐蚀严重,导致塔吸收效率降低,腐蚀掉落的填料堵塞循环泵管道,严重威胁系统安全稳定运行,进一步加重系统运行压力。

2 氨回收单元的改造

2.1 改造后工艺流程

针对原氨回收单元存在的一系列问题,对氨回收单元工艺流程进行了改造,改造部分如图2中虚线框内所示。

(1)三级分凝器内增设除沫器,以减少氨蒸气雾滴夹带,降低进入氨回收单元中酚、油、含硫化合物等杂质的含量;

(2)氨净化塔内填料重新选型、整体更换,以适应氨回收系统最差运行工况为基准;

(3)增设碱洗系统,主要包括碱氨混合器、碱洗沉降槽、冷却器、碱洗泵等,去除氨气中夹带的酚、油、含硫化合物等杂质;

(4)氨净化塔增设下段循环洗涤,加强洗涤循环,保证氨气洗涤净化效率。

来自三级分凝器的氨气从底部进入氨净化塔,依次通过下段洗涤段和上段洗涤段,与循环洗涤氨水逆流接触,氨气中的油、酚、H2S、CO2和少量的水、氨被吸收到稀氨水中,净化后的氨气从氨净化塔顶部采出。氨净化塔上部回流所用的新鲜稀氨水来自氨水槽,氨净化塔上段洗涤所用的稀氨水是从塔的中部取出,下段洗涤所用的稀氨水是由塔釜泵抽出。氨净化塔塔釜中多余的含硫、酚稀氨水从塔釜泵出口管线的分支送至原料煤气水罐循环利用。

从氨净化塔塔顶采出的氨气与碱洗泵送来的碱液(NaOH溶液)一起进入碱氨混合器,在混合器中气液两相完成接触传质。混合后的碱和氨经冷却器冷却降温后送至碱洗沉降槽中,与来自配碱系统的碱液逆流接触,洗涤去除氨气中残存的油、酚、含硫化合物等杂质,最后在氨气吸收器中制备稀氨水。碱洗沉降槽底部的碱液经碱洗泵加压后一部分送至碱氨混合器中,其余送至酸水汽提塔中。

改造氨回收单元新增设备、材料见表1。

2.2 改造后主要设计参数

改造后氨回收单元主要设计参数见表2。

表2 改造后氨回收单元主要设计参数

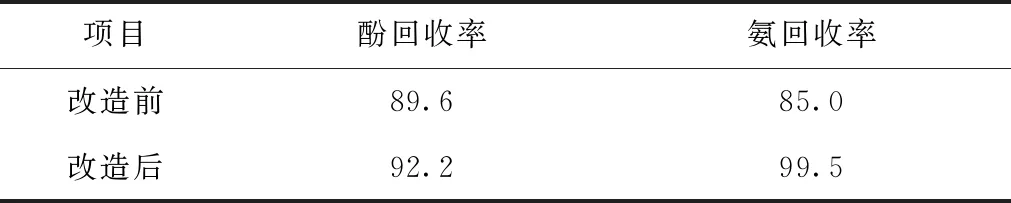

2.3 改造前后指标对比

氨回收单元经过改造后,有效缓解了酚氨回收装置的运行压力,降低了装置的运行负荷,提高了酚、氨回收率,氨回收单元副产的稀氨水品质显著提升。改造前后氨水指标和酚、氨回收率的对比分别见表3和表4(以酚氨回收装置负荷130 m3/h计)。

表3 改造前后氨水指标对比 mg/L

表4 改造前后酚、氨回收率对比 %

3 结语

碎煤加压气化废水酚氨回收装置氨回收单元工艺流程改造后,经实际运行得到以下结论:

(1)优化了氨回收单元运行方式,提高了氨回收单元运行稳定性,保障了稀氨水指标的稳定性。

(2)氨回收单元副产稀氨水品质显著提升,可满足热电脱硫装置使用要求,达到了节能环保和降本增效的目的。

(3)稀氨水品质稳定达标,无需再返回原料煤气水罐不断循环,有效解决了酚氨回收装置长期超负荷运行的问题,减轻了设备运行压力,提高了酚氨回收装置的处理效率。经初步测算,装置酚、氨回收率分别提高了2.6%和14.5%,经济效益显著。