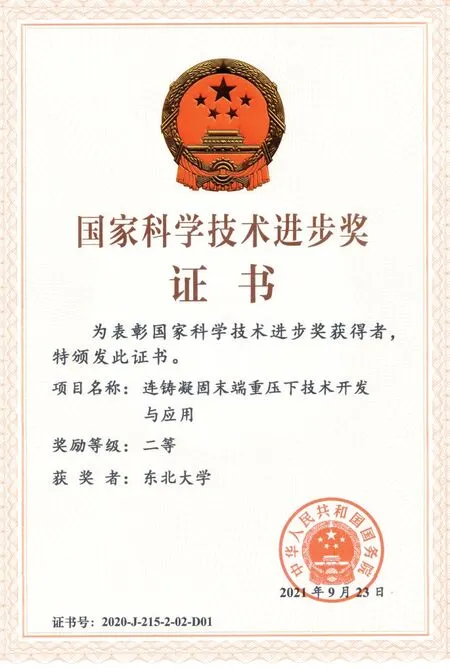

“连铸凝固末端重压下技术开发与应用”项目成果喜获2020年度国家科技进步二等奖

2021 年11 月3 日,2020 年度国家科学技术奖励大会在北京人民大会堂隆重召开。东北大学冶金学院朱苗勇教授作为第一完成人、东北大学作为第一单位牵头完成的“连铸凝固末端重压下技术开发与应用”项目荣获国家科技进步二等奖。

东北大学联合攀钢、唐钢等单位,历经十年攻关,从理论、工艺、装备等方面研发应用了适用于我国“一线多产”的动态重压下关键工艺与装备技术,即通过在连铸坯凝固末端及完全凝固后实施大变形压下(压下量约为铸坯厚度的10%),充分利用连铸坯内热外冷高达500 ℃的温差特点,实现压下量向其心部的高效传递,以达到充分改善偏析疏松、闭合凝固缩孔的冶金效果。

左:朱苗勇教授,右:祭程教授

一、创新亮点

1.解决了“在哪儿压?压多少?”的重压下关键工艺理论问题

在连铸坯凝固末端重压下实施过程中,辊压力、热应力、矫直力、拉坯阻力等内外力共同作用下的变形,及其与溶质偏析、溶质扩散、裂纹萌生及扩展等宏微观行为之间的相互作用极其复杂,超出了现有的连铸与轧制工艺研究范畴。

鉴于此,阐明了重压下提升连铸坯致密度与均质度的工艺本质和技术原理,主要包括:采用压缩试验替代传统拉伸法,阐明了重压下过程的连铸坯金属流变新特征;系统研究了压下参数、辊型结构、差速驱动等对铸坯致密度的改善机制,以及电磁、冷却、压下协同调控下连铸坯两相区内液相流动、溶质传输、CET 转变等行为规律,揭示了大变形量压下可有效抑制凝固末期溶质加速富集的新机制,并探索了重压下导致的铸坯组织再结晶规律。为技术路线确立、压下量与压下区间工艺研发和关键装备研制奠定重要理论基础。

2.研制了连铸重压下核心装备“增强型紧凑扇形段”与“渐变曲率凸型辊”

针对宽厚板连铸机结构特点,在系统研究揭示了“压下位置-压下量-压力-拉坯力”定量关系的基础上,获得了重压下过程扇形段压坯力与拉坯力关键基础数据;基于极限工况下扇形段变形、等效应力、振动特性等规律,设计了高刚度高强度结构框架、低挠度变形芯轴、高效冷却结构辊套等关键部件,研制应用了世界上压下能力最强的宽厚板坯连铸扇形段——增强型紧凑扇形段(ECS,Enhanced Compact Segment),压坯力较常规扇形段提升了4倍,保障了宽厚板坯重压下工艺的稳定性。

针对大方坯连铸机,系统分析了重压下过程辊型结构对大方坯心部变形与辊/坯接触域变形的影响规律,研发形成了大幅降低压下抗力、高效挤压铸坯心部的渐变曲率凸型辊(CSC-Roll,Curve Surface Convex Roll)。在铸机液压、机械等整体装备不变的情况下,单辊压下量提升了3 倍,突破了常规大方坯连铸机难以实施大变形压下的装备瓶颈。

3.研发了准确、高效、稳定的大断面连铸坯凝固末端重压下集成技术

研发了基于溶质非均匀分布“软测量”与压力压下量实时反馈“真检测”的凝固末端位置形貌高精度在线标定技术,解决了既有热跟踪计算方法无法考虑全程全断面热物性参数变化的问题,并基于实时测定的压下量与压力,直接标定坯壳厚度,进一步确保了凝固末端的检测精度。

结合宽厚板连铸机装备特点,在压下总量不变的前提下,利用扇形段入口内弧辊压下8~10 mm,提高变形量向铸坯心部渗透效率,实现宽厚板坯缩孔闭合度提升4.5%~8.5%,利用后继各辊实施连续压下,抑制铸坯中心区域疏松的持续生长。

通过对各驱动辊扭矩的非均衡控制,有效抑制铸坯延展应变(拉伸变形),即研发了高效挤压变形控制技术,使大方坯在压下与拉坯方向同时受压,进一步提升铸坯中心缩孔闭合度6%~14%。

提出了中间裂纹萌生与角部裂纹扩展临界应变测定新方法,确立了中间裂纹萌生与表层裂纹扩展的风险防控准则,确保了重压下的稳定实施。

二、应用效果

在唐钢、攀钢分别建成并投产国际首条连续、动态重压下宽厚板坯和大方坯连铸示范生产线,解决了高端大断面连铸坯中心偏析与疏松严重的技术难题,首次实现轧制压缩比1.87∶1 条件下150 mm 厚高建用钢大批量的稳定生产,率先实现了轧制压缩比3.74∶1下车轴方钢等大规格棒材的产品制备,生产的长尺重载钢轨的轨腰致密度提升5.81%,在大秦线重车线铺设率达90%。项目技术已在中国宝武、鞍钢及韩国现代钢铁等国内外钢铁企业的近20 条生产线上推广应用,生产的高强工程机械用钢、高端塑料模具钢、高性能耐候钢、汽车轮毂轴承钢、热作模具钢、大规格曲轴用钢等供货给奔驰、宝马、NSK 等高端用户,应用于万吨级远洋货轮、高铁动车、风电传动、矿机液压支架等重大装备,以及北京大兴国际机场、北京2022年冬奥会等国家重大工程的建设。