汽车排气管用玄武岩纤维隔热保温性能研究

王 彬,易忠新,赵克秦,楼狄明,胡怡帆

(1.江铃汽车股份有限公司,江西 南昌 330000;2.同济大学汽车学院,上海 201804;3.南昌同岩新材科技有限公司,江西 南昌 330052)

0 概述

随着低碳化步伐的日益加快,我国向世界人民郑重承诺的“30-60双碳目标”,向已有的传统汽车行业技术提出更高的要求,也为相关行业带来重大发展机遇[1]。

此外,随着国六的排放标准实施,排放法规升级,对NOX污染物限值的进一步加严,对于采用选择性催化还原(SCR)技术路线的后处理系统来讲,必然要求SCR反应效率的提升,SCR系统内部的还原反应是在一定的温度及催化剂条件下进行,内部温度越适宜,反应越充分,尾气处理效率越高,污染物排放值越低[2-4]。此外,若排气温度过低,SCR装置会产生尿素溶液结晶等问题[5]。所以为了提高后处理装置的催化效率,需要在排气管路外包覆高性能保温材料,减少排气管路热量损失,从而提升整车排放性能。

排气管隔热保温同时,除了降低其温度对周围部件的影响,延缓部件的热老化及损失,同时也可以保持一定的排气压力。

目前传统市场多采用陶瓷纤维毡、玻璃纤维毡等材料与金属铝箔材料复合作为罩衣,包覆在排气管上,但随着技术要求不断提高,需要进行新材料的研发进一步提升排气管的隔热保温性能。

耐火隔热玄武岩纤维复合毡是以玄武岩纤维为主要材料,通过针刺、热粘合或缝编而成具有一定厚度的单层、多层复合而成的纤维毡[6]。玄武岩纤维的软化点为960℃,最高使用温度可达到860℃[7]。因此可以作为钢结构、管道或汽车高温部件的热防护和隔热材料,可以作为汽车排气管保温材料。

目前针对玄武岩纤维复合材料在汽车排气热管理领域的研究还比较少,赵克秦等人[8]基于冷态WHTC循环研究了包裹玄武岩纤维毡的排气管的温升特性以及对排放的影响,发现了玄武岩纤维材料有良好的保温性能,在发动机冷启动阶段能极大改善排放性能。然而在排气管等部件对周边零件的热害影响也是汽车领域关注的一个重点,因此还需要研究材料的隔热性能。

本文基于稳定热源台架以及整车转鼓台架,试验比较了不同材料、不同包裹形式的汽车排气管的保温隔热性能。

1 研究方案

本文基于稳定热源台架及整车转鼓台架,对汽车排气管包覆不同编织形式保温材料(玄武岩套、玄武岩缠绕带、玄武岩毡、玻璃纤维毡)的保温隔热效果展开试验。

1.1 试验材料

试验排气管样件采用相同容重(120kg/m3)与厚度(5mm)的玄武岩套(简称“玄套”)、玄武岩缠绕带(简称“玄带”)、玄武岩毡(简称“玄毡”)、玻璃纤维毡(简称“玻毡”)等四种不同包覆样件。

1.2 稳定热源台架

1.2.1 试验装置

稳定热源台架通过保持一定的排气流量及排气温度,可以测试各排气温度及流量下排气管的温升情况及稳定后内外表面的温度,模拟排气管在不同工况下的隔热保温性能。

1.2.2 试验方案

稳定热源台架试验通过控制入口进气温度控制在650℃,保持300kg/h的排气流量,分别使用同等厚度的玻璃纤维毡与玄武岩纤维毡包裹排气管,测试排气管的内部温度与外部温度,比较玻璃纤维毡与玄武岩纤维毡的保温性能与隔热性能,图1为排气管温度传感器布置图。

1.3 整机台架

1.3.1 试验装置

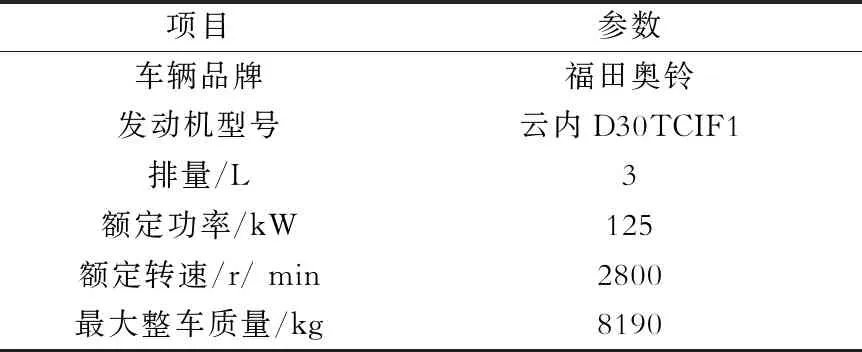

试验车辆使用福田奥铃货运车,发动机采用云内D30TCIF1。表1所示为台架试验柴油机参数。

表1 台架试验柴油机参数

1.3.2 试验工况及方案

整车台架转鼓试验采用C-WTVC循环(中国重型商用车瞬态循环),共计1800s,分为三个阶段,分别是市区循环工况(0~900s),公路循环工况(900~1368s),高速循环(1368~1800s)。

将排气管分别包覆玄武岩纤维和玻璃纤维,玻璃纤维采用毡式的编织方式,玄武岩纤维使用套式、缠绕带式和毡式三种不同的编织方式,测试循环工况下柴油机出口端温度T1与后处理系统进口端的温度T2,研究整个排气系统的保温特性。

2 试验结果分析

2.1 稳定热源台架试验结果

2.1.1 不同材料保温性能对比

图2为试验管路包覆拥有同一厚度与容重的不同保温材料(玄武岩纤维毡、玻璃纤维毡)的内部测点温度。可以看出两种材料包覆的排气管内部测点温度趋势相同,在540℃-620℃区间波动变化,大体上玄武岩纤维毡包覆的排气管内部温度高于玻璃纤维毡。

图3为排气管内部测点的平均温度,通过比较平均温度的高低可以直观比较两种材料的保温性能。由图3可知,玄武岩纤维毡包覆的排气管内部测点的平均温度相比较于玻璃纤维毡高4℃,说明玄武岩纤维毡的保温性能优于玻璃纤维毡。

2.1.2 不同材料隔热性能对比

图4为排气管内外壁测点的平均温度及温降,通过内外壁温度作差来反映两种材料的隔热性能。由图4可知,玄武岩纤维毡包覆的排气管内壁的平均温度比玻璃纤维毡高,与上文结论相同,说明玄武岩纤维毡的保温性能优于玻璃纤维毡。而玄武岩纤维毡包覆的排气管的外壁温度低于玻璃纤维毡,温降比玻璃纤维毡高15℃,因此玄武岩纤维毡的隔热性能也优于玻璃纤维毡。

2.2 整车转鼓台架试验结果

2.2.1 不同材料及包覆形式保温性能对比

图5为整车转鼓试验中各试验管路入口段第一温度测点T1的温度变化曲线。从试验结果来看,由不同材料以及和不同包裹方式影响了整条管路的散热,包括前端T1部分。玄武岩纤维毡和玻璃纤维毡的管道保温效果好,散热慢,加速温度热量累积程度高,内部排气温度高。

图6为整车转鼓试验中各试验管路末段第二温度测点T2的温度变化曲线。从试验结果来看,玄武岩纤维毡T2后处理前温度较高,保温性能远优于玄武岩套与玄武岩缠绕带。

图7为整车转鼓试验中各循环区间(市区循环、公路循环、高速循环)不同材料及包覆形式的平均温降。由图可知,从不同的材料来看,玄武岩纤维毡温降在不同循环均最小,整个循环的平均温降比玻璃纤维毡低1.2℃,保温性能优于玻璃纤维。从不同包覆形式来看,毡形式的玄武岩保温材料保温性能优于玄武岩套与玄武岩缠绕带,整个循环的平均温降比玄武岩套与玄武岩缠绕带分别低3.9℃、5.1℃。

3 结论

(1)基于稳定热源台架试验,玄武岩纤维毡保温隔热性能均优于玻璃纤维毡,内部平均温度比玻璃纤维毡包裹的高4℃,内外壁温降比玻璃纤维毡包裹的高15℃。

(2)基于整车转鼓试验,玄武岩纤维保温性能优于玻璃纤维,包裹玄武岩纤维毡排气管入口与后处理入口温度最高,整个循环温降最低,平均温降比玻璃纤维毡低1.2℃。

(3)毡形式的玄武岩保温材料保温性能优于玄武岩套与玄武岩缠绕带,整个循环的平均温降比玄武岩套与玄武岩缠绕带分别低3.9℃、5.1℃。