大型燃煤机组供热改造经济性分析

尹书剑YIN Shu-jian;苗井泉MIAO Jing-quan

(山东电力工程咨询院有限公司,济南 250100)

关健词: 大型燃煤机组;供热改造;经济性分析

0 引言

随着“双碳”目标的提出,加快构建清洁低碳、安全环保的能源及供热体系已成为行业共识。当前,我国燃煤机组供暖改造主要面临两个问题:一是新能源的大规模增长增加电网消纳困难,电网加强对调峰能力的考核,使得供暖季燃煤机组的调峰能力成为影响电厂盈利的重要因素;二是热电机组受煤价上涨和热价、电价的限制,存在盈利困难的问题[1-2]。

受以上问题的影响,当前大型燃煤机组供暖改造主要有三个目的:一是降低煤耗,满足国家政策要求,提高机组经济性;二是提高机组供热能力,增加供暖面积;三是提高供暖季运行灵活性,增强调峰能力。这三个目的根据不同电厂实际需求,有时需要同时满足。

目前国内已有多家企业及多位学者专家围绕大型燃煤机组的供热改造技术开展研究。哈汽、东汽、上汽三家国内主机设备厂家都结合生产的主机设备特点推出了多种供热技术方案。以西安热工院为代表的电科院结合工程实践提出了切除低压缸等灵活性供热改造技术。方旭对多种燃煤热电联产系统冷段余能供热改造进行研究[3]。陈力力对多种供热改造技术进行了对比,并选取了合理的改造方案[4]。刘振宇对燃煤电厂回收乏汽供热的技术路线进行了研究[5]。戈志华对大型纯凝机组的供热改造的节能收益进行了建模分析,提出了基于能量梯级利用的节能改进方案[6]。但在经济评价方面,对常见改造技术经济效益评价的报道相对欠缺。

本文首先对大型燃煤机组供热改造技术进行了分类和说明,并针对应用最广泛的采暖改造技术,选取山东某电厂打孔抽汽供热改造、内蒙某电厂湿冷机组高背压改造、山东某电厂双背压双转子改造、辽宁某电厂切缸改造四个典型案例,从热经济性与经济效益评价角度研究分析这四种常见供热改造技术的经济性。

1 大型燃煤机组供热改造技术

大型燃煤机组一般为配有凝汽器或空冷器的凝汽式机组,采用的供热改造技术种类繁多,根据改造原理的不同主要包括三个方面:一是基于能量梯级利用原理的供暖改造技术,包括在汽机本体或连通管等管道上的打孔抽汽、加装小背压机或压力匹配器的抽汽改造等技术;二是基于余热回收原理的供暖改造技术,包括高背压改造、加装热泵的供暖改造等技术;三是为了实现深度调峰(热电解耦)的供暖改造技术,包括切缸改供暖造技术、电锅炉、蓄热罐、旁路供暖技术等。

以上供热改造技术有不同的适用范围,经济性、施工难度和对机组正常运行的影响也不同。从目前北方地区电厂应用实际情况来看,应用较多的改造技术为打孔抽汽、高背压改造、加装热泵、切缸改造技术[7]。

1.1 打孔抽汽改造

打孔抽汽改造技术是根据热负荷需求的蒸汽参数,在凝汽式汽轮机本体或相关管道打孔引出一根抽汽管道,通过逆止阀、快关阀及调节阀接至热网首站加热器,经热网加热器加热热网循环水,以满足地区所需采暖负荷。主要包括汽轮机本体打孔抽汽、中低压连通管上打孔抽汽、再热管道打孔抽汽。当抽汽参数高于热网加热需求蒸汽参数时,可以通过设置小背压机和发电机来实现抽汽能量的梯级利用,减少厂用电率和供电煤耗。

1.2 高背压改造

高背压改造的原理是提高凝汽器冷却水温度,将凝汽器改为供热系统的热网加热器,冷却水升直接用作热网的循环水。通过改造可以充分利用机组排汽的汽化潜热,降低冷源损失,从而提高机组的循环热效率。对于湿冷机组,高背压改造是将凝汽器中乏汽的压力提高;对于空冷机组,需增设凝汽器,将本该排入空冷岛的蒸汽引入增设凝汽器换热以加热热网循环水。

1.3 加装热泵改造

热泵可以从温度较低的介质吸收能量,并传递给温度较高的介质。供热改造中应用较多的为吸收式热泵技术,通过抽汽驱动吸收式热泵,从低品位热源即低温循环水中回收热量,加热热网循环水,提高了电厂整体循环效率。

1.4 切除低压缸供热改造

切除低压缸方案是在供热期采用可完全密封的液压蝶阀切除低压缸原进汽管道进汽,将该部分蒸汽用来供热,同时,通过新增旁路管道通入少量的冷却蒸汽,用于带走低压转子转动产生的鼓风热量,使低压缸在高真空条件下“空转”运行,实现低压缸“零出力”,从而大幅减少冷源损失,显著降低发电功率,在保障供热需求或提高机组供热能力的情况下,提高机组的调峰能力和供热经济性。

2 供热技术经济性分析

以下结合实际大型燃煤机组供热改造具体项目,对打孔抽汽、高背压改造、切除低压缸改造等改造技术进行经济性分析。

2.1 打孔抽汽改造经济性分析

①项目概况。山东某电厂一期建有两台350MW 亚临界燃煤机组,为满足城区供热需求,电厂进行了打孔抽汽改造。在汽轮机中、低压缸连通管上开孔(更换新的连通管),顺汽流方向在开孔后的管道上加装蝶阀,通过蝶阀调整抽汽压力,实现调整抽汽的目的。此方案抽汽压力调整范围为0.45MPa(a)左右,温度为252℃,额定抽汽量350t/h,最大抽汽量420t/h,可满足外网热负荷需要。此方案在蝶阀前引出抽汽口进行抽汽,机组高、中压缸本体不做改动。只需汽机厂对低压缸进行核算,对汽轮机通流间隙和叶型进行小量改造,不需作大的改动,相对改造工作比较简单,施工工作量较小,造价也相对较低。

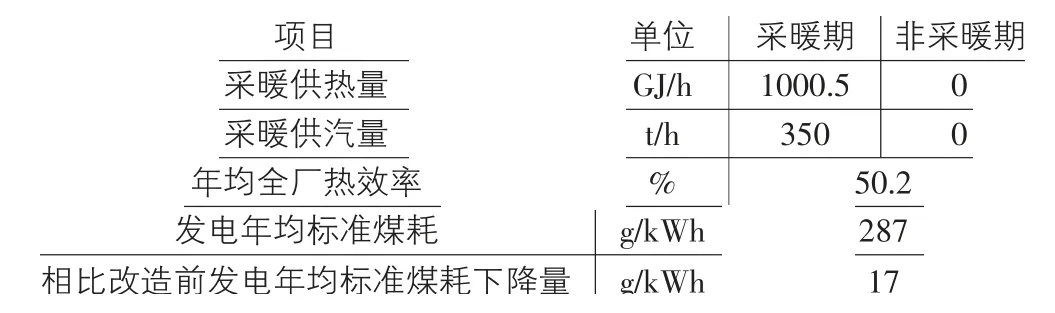

②热经济性分析。表1 列出了该项目一台350MW 机组改造投产后的热经济指标。项目改造后,该电厂热负荷热首站设计最大供热能力为700t/h,单台最大供热能力为350t/h,设计供热量为1843GJ/h,设计供热面积约为930 万平方米。改造后单台机组发电年均标准煤耗下降17g/kWh,年节约标煤量25.86 万吨。工程改造后,可替代关停供热范围内10 处共计560t 分散燃煤供热锅炉,对改善当地环境起到重要作用。

表1 热经济指标汇总表(单台)

③盈利能力分析。表2 为该项目一期2×350MW 机组进行抽汽供热改造的盈利能力指标表。根据项目投资的财务指标,该项目所得税后的内部收益率为8.03%,大于基准收益率7.0%,在经济效益方面可行。项目投资回收期为10.93 年,小于项目的建设和经营期(20 年),表明项目运作后经济效益表现良好。在7.0%的基准收益率下,项目的财务净现值为384.45 万元,从财务角度评价,项目具有良好的经济效益。

表2 盈利能力指标表

2.2 高背压改造项目经济性分析

①项目概况。内蒙古某电厂建有2×350MW 燃煤机组。为满足市内落后产能关停后的热网供热需求,对1 号机采用高背压循环水供热改造。将热网回水接入1 号机组凝汽器作为冷却水源,凝汽器作为一级热网加热器,热网回水经吸热升温后送至热网循环水泵入口,升压后送至热网加热器进行二次吸热再升温至热网设计要求的温度后,送至一次网各热力站。

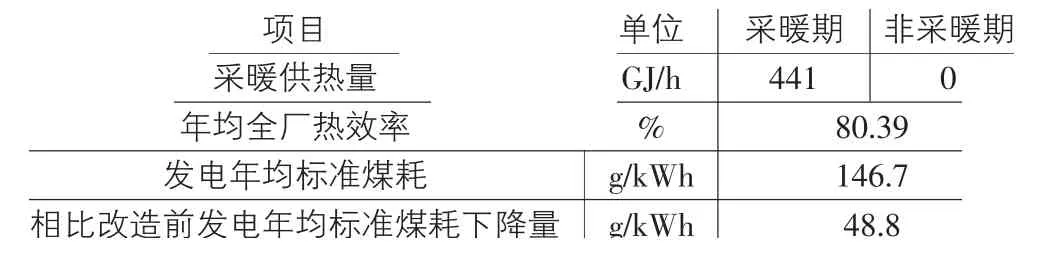

②热经济性分析。项目改造后,该电厂1 号机组在采暖期最大采暖供热能力由176MW 上升到193MW,额定采暖供热能力由153MW 上升到180MW。由表2 可以看出,改造后单台机组发电年均标准煤耗下降48.8g/kWh,年节约标煤量3.66 万吨。1 号机改造后与机组冬季设计工况相比循环冷却水量由约8360t/h 降为2720t/h,根据冬季采暖期183 天计算,改造后相对改造前,减少水耗约为11.64万吨。该项目高背压供热改造后的热经济指标具体见表3。

表3 热经济指标汇总表

③盈利能力分析。表4 列出了该项目进行高背压供热改造的盈利能力指标。由财务计算结果可以看出,该项目总投资收益率为48.7%,内部收益率为50.39%,远高于基准收益率7.0%。投资回收年限为2.89 年,财务净现值为8407 万元,从财务角度分析,项目具有较好的经济效益。

表4 盈利能力指标表

2.3 山东某电厂双高背压双转子改造经济性分析

①项目概况。山东某电厂一期工程原为2×300MW 亚临界凝汽式燃煤发电机组,后进行了打孔抽汽形式的供热改造,改造后额定供暖抽汽量为344t/h。为满足热负荷的增长需求,实施1 号机组双背压双转子互换改造,在满足热负荷需求的同时,实现供热节能最大化,保障供热安全。改造工程包括对1 号机组汽轮机低压缸通流部分进行改造,保留现低压转子及通流部件,重新制作一个供热转子及相应通流部件,供暖期使用动静叶片级数相对减少的低压转子,非采暖期使用原设计配备的纯凝转子。采暖期凝汽器运行高背压,排汽背压提升至54kPa,对应排汽温度83.3℃,进行循环水供热。当供热期结束后,再恢复至原纯凝状态,汽轮机排汽背压同时恢复至5.4kPa。

②热经济性分析。表5 列出了该项目1 号机组双背压双转子改造后的热经济指标。本机改造后不抽汽供热,压缸排汽热量完全被热网循环水吸收。1 号机组高背压双转子改造后,相当于在不增加热源的情况下,增加供暖面积约350 万m2,全厂年节约标煤约6.06 万吨,同时可减少或关停对应供热面积的分散供热锅炉,改善当地环境。改造后,凝汽器成为供热系统的热网加热器,冷却水直接用作热网的循环水,冷却塔停运,其蒸发损失、风吹及排污损失均接近于零,年节水量约80 万吨。

表5 热经济指标汇总表

③盈利能力分析。表6 为该项目1 号机组双背压双转子改造的盈利能力指标表。由财务计算结果可以看出,该项目总投资收益率为45.81%,内部收益率分别为88.94%,远高于基准收益率7.0%;项目投资回收年限为1.54 年,财务净现值为14314.27 万元,从财务角度分析项目盈利能力强,经济性好。

表6 盈利能力指标表

2.4 切除低压缸改造项目经济性分析

①项目概况。河南某电厂现共有2×330MW 抽汽凝汽式燃煤汽轮发电机组(编号分别为6 号和7 号)。锅炉为武汉锅炉厂生产的亚临界自然循环汽包炉,汽轮机为东方汽轮机生产的亚临界一次中间再热、抽汽凝汽式汽轮机。为满足当地快速增长的供暖热负荷,电厂对7 号机组进行切除低压缸供热改造,并配套改造相关设施。根据低压缸零出力供热技术运行要求,将原有中低压连通管上不能完全密封(关闭后仍能保证低压缸最小进汽)的供热蝶阀更换为可完全密封的液压蝶阀,以保证低压缸完全切除。阀门阀口径与中低压连通管一致。增加低压缸通流部分冷却蒸汽系统,同时在管路上设置调节阀以及相应的压力、温度和流量测点,检测指导运行。改造后为实现全厂节能最大化,电厂7 号机组切缸后以额定进汽工况满负荷运行,供热不足部分由6 号机组补充。

②热经济性分析。表7 列出了该项目全厂两台机组在7 号机除低压缸供热改造后,按照7 号机满负荷运行,供热不足部分由6 号机组补充方式运行情况对应的热经济指标。项目实施后,在原热负荷不变的情况下,全厂全年可节约标煤量约2.26 万t,按照超低排放标准,年可减少污染物排放量约为烟尘1.3t/a、SO2共8.9t/a、NOX共12.8t/a、灰渣0.68 万t/a,具有良好的环境效益和社会效益。

③盈利能力分析。表8 为本项目7 号机除低压缸供热改造后,全厂两台机按照7 号机组满负荷运行,供热不足部分由6 号机组补充的运行工况下的盈利能力指标表。该项目总投资收益率为13.61%,内部收益率分别10.64%,高于基准收益率7.0%,项目投资回收年限为10.55 年,小于项目的建设和运营期15 年;项目净现值分别为484.03 万元,具有良好的经济效益。

表8 项目盈利能力指标表

3 结论

通过对山东某电厂打孔抽汽供热改造项目、内蒙某电厂高背压循环水供热改造项目、山东某电厂双背压双转子互换供热改造项目、河南某电厂切除低压缸供热改造项目进行热经济性指标和财务评价分析,表明打孔抽汽供热改造技术、高背压循环水供热改造技术、双背压双转子互换供热技术和切除低压缸供热改造技术都具有较好的经济效益。其中高背压供热改造项目、双背压双转子互换供热改造项目经济效益突出,具有较强的盈利能力。本文的研究结果可为燃煤机组供热改造提供经济性方面的参考。