定向钻杆辅助上杆及搬运技术

陈泽平

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039;2.中煤科工集团重庆研究院有限公司,重庆 400039)

我国煤矿瓦斯灾害严重、事故多发,井下定向钻孔抽采是瓦斯防治的重要措施之一,在煤矿安全高效生产中发挥着重要支撑作用[1-2]。目前,煤矿井下定向钻机自动化程度较低,如定向钻进过程中的关键工序加接钻杆、钻杆搬运等操作严重依赖人工[3-4]。以在煤矿广泛应用的ZYWL-13000DS 定向钻机为例,配套钻杆直径φ89 mm,长度为3 m,需要2 名操作工人用肩抗的方式将每根钻杆从10 m 以外抬至机架尾部,然后通过手拧的方式加接钻杆,劳动强度大、施工效率低,若出现配合不当,容易出现安全事故。

“十三五”期间,中煤科工集团重庆研究院开发了ZYWL-23000DS 大直径定向钻机,一次钻孔直径达到φ153 mm,钻进能力达到1 000 m 以上[4]。其中,配套通缆钻杆直径φ102 mm,扩孔钻杆直径φ127 mm,长度均为3 m,单根质量达到50 kg 以上,钻杆直径和质量均大幅增加。按照钻孔深度1 000 m 计算,钻杆数量达到330 余根,钻杆的加接和搬运成为急需解决的难题。

在煤矿钻机自动上下钻杆技术方面,中煤科工集团重庆研究院蒲剑[6]、陈航[7]、吕晋军[8]对自动上下杆钻杆系统的结构布局、抓杆机械手、钻杆箱、钻杆定位方法及自动上下杆流程等进行了设计和优化,提高了其可靠性和上下钻杆的效率,并在自动钻机上实现了产业化推广应用,实现了减人增效,取得了良好的效果;中煤科工集团西安研究院韩健[9]对煤矿全液压自动加杆装置进行了开发,在测试中单根钻杆加接时间为35 s 左右。以上自动上杆机构均针对常规自动钻机研发,钻机扭矩小,钻孔深度在200 m 以内,钻杆直径仅为φ73 mm,钻杆长度1 m,其自动上下钻杆系统体积易于控制,一般布置在钻机动力头和夹持器之间。而ZYWL-23000DS 定向钻机受整体体积、钻杆长度等限制,该类型结构难以进行借鉴应用。

因此,在不增加钻机整体尺寸的情况下,提出了一种基于后置式上杆装置和钻杆吊装车的组合方案,以解决大直径长钻杆加接和搬运难题,为煤矿机械开采自动化减人的目标提供技术支撑。

1 总体方案设计

由于定向钻机及泵车外形尺寸较大,一般采用分体式结构,以便提高定向钻机巷道运输及行走的适应性。在钻场布置时,主机、泵车、钻杆依次排列,主机与泵车之间预留4 m 左右间距,便于上杆操作,钻杆堆放区域距主机10~20 m 左右。

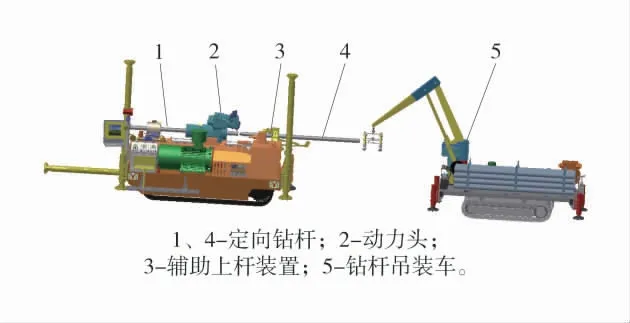

定向钻杆辅助上杆及搬运方案如图1。采用后置式辅助上杆装置,实现3 m 长定向钻杆辅助拧紧功能;采用全液压履带式钻杆吊装车,实现钻杆远距离搬运功能。二者通过配合可完成钻杆吊装、搬运、上杆等功能。

图1 大直径长钻杆上杆及搬运方案Fig.1 Adding and transporting scheme of large-diameter and long drill pipes

根据定向钻进工艺流程,在定向钻进时,钻杆吊装车将定向钻杆从钻杆堆放区域分批次搬运至钻机施工处,准备加接钻杆。进行加接钻杆时,将钻杆从钻杆箱起吊至辅助上杆装置上,完成上杆拧紧动作。定向钻孔成孔后,通过钻机动力头拧卸钻杆,然后吊装至钻杆箱,并分批次运送至钻杆堆放区域,从而完成钻杆搬运及装卸全流程作业。整个操作过程仅需1 名人工辅助即可完成,大幅降低了劳动强度,提高了工作效率。装置主要技术参数为:①钻杆直径:89/102/127 mm;②钻杆长度:3 000 mm;③起吊质量:500 kg;④起吊高度:1 500 mm;⑤钻杆数量:≥16 根;⑥搬运距离:30 m;⑦钻杆吊装车尺寸:3 500 mm×1 500 mm×1 800 mm。

2 大直径长钻杆辅助上杆技术

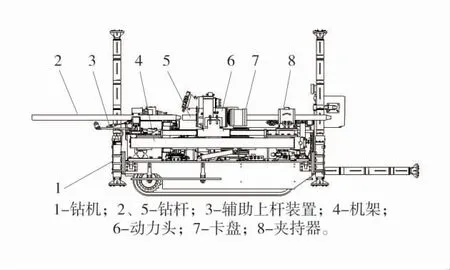

常规自动钻机由于钻机本体尺寸小,且钻杆直径小、长度短,自动上下钻杆机构体积易于控制,在钻机上布局较为方便,一般布置在钻机动力头和夹持器之间即可。对大直径定向钻机而言,钻机本体尺寸较大,单根钻杆长度3 m,若从中间上钻杆势必会大幅增加钻机整体尺寸,影响定向钻机巷道适应性。根据定向钻机结构布局特点,充分利用了钻机动力头尾端空间,设计了基于摩擦轮的后置式辅助上钻杆装置,后置式上钻杆方案如图2。

图2 后置式上钻杆方案Fig.2 Scheme of rear adding drill pipes

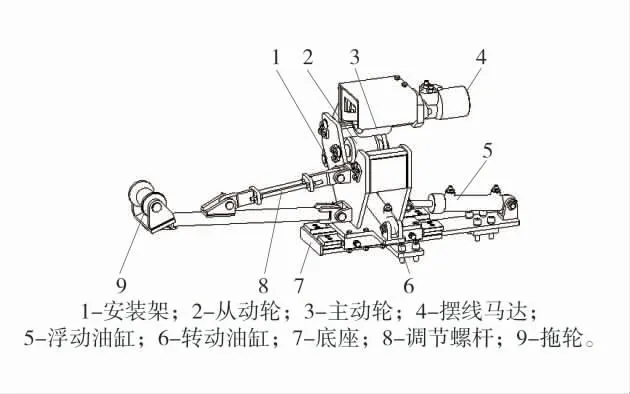

辅助上杆装置主要利用摩擦轮的摩擦力完成钻杆的拧紧,主要由底座、主动轮、从动轮、调节螺杆、托杆组件、油缸等部件组成,辅助上杆装置如图3。该辅助上杆装置结构简单,可通过调整从动轮直径,以适应φ89、φ102、φ127 mm 等不同规格钻杆上杆功能,易于在其他型号钻机上进行应用,通用性好。另外,只需要将辅助上杆装置液压系统升级为电液比例控制系统,即可实现自动上杆功能,提高定向钻机的自动化水平。

图3 辅助上杆装置Fig.3 Auxiliary drill pipes adding device

在首次使用上杆功能之前,需要解决钻杆对中问题。将2 根钻杆分别放置在钻机动力头中空部位,卡盘和夹持器夹紧钻杆,通过调整底座垫片高度、调节螺杆螺母等,使得2 根钻杆中心线重合,完成上杆装置、卡盘、夹持器中心对中。

加接钻杆流程如下:

1)进行加杆操作前,操作液控手柄使转动油缸收回,浮动油缸伸出,留出放杆和上杆空间。

2)操作钻杆吊装车将钻杆吊至上杆装置的从动轮和拖轮上,如图1 所示位置。

3)操作转动油缸伸出手柄,使拖轮压紧钻杆,操作摆线马达旋转手柄,驱动主动轮旋转,使钻杆完成拧紧动作,此时油缸处于浮动状态,以保护钻杆螺纹。

4)上杆完毕后,操作液控手柄使转动油缸收回,浮动油缸伸出,留出放杆和上杆空间。

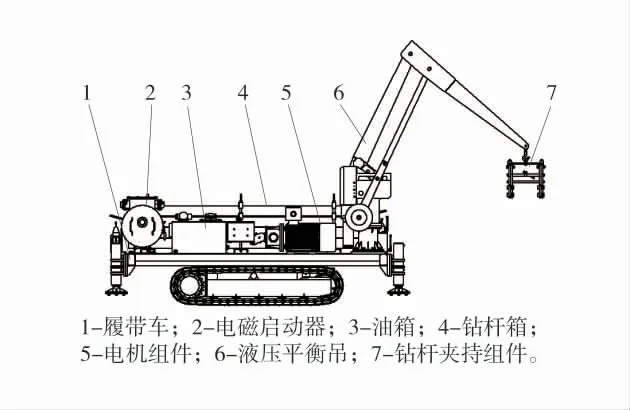

3 钻杆吊装车

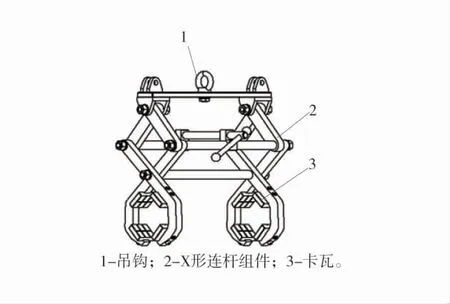

巷道井下钻场较为狭窄,钻杆吊装车需要频繁往返在钻杆架与钻机施工处之间进行吊装钻杆,因此钻杆吊装车需要具备自行走功能、钻杆夹持功能[10]。同时需要进行小型化设计,以便和定向钻机、泥浆泵车等进行错车,钻杆吊装车宽度严格控制在1 500 mm。为了能快速抓取钻杆并起吊到钻杆车或钻杆辅助上杆装置上,设计了基于液压平衡吊原理的机械臂,利用平行四边形杆系的平衡原理,可实现钻杆在工作空间内任一点快速定位和保持平衡。钻杆在的水平和回转运动由操作者手动控制,钻杆升降由液压控制,只需要较小的辅助力便能够完成钻杆起吊功能。钻杆吊装车主要由履带车、电磁启动器、钻杆箱、液压平衡吊、钻杆夹持组件等部件组成,分成2列布局在履带车上面,钻杆箱单独成列,整体布局较为紧凑。操作台位于吊臂旁边,便于观察钻杆起吊情况。钻杆吊装车结构布局如图4。钻杆箱采用分层间隔摆放,可载长度为3 m 的φ102 mm 钻杆数量约24 根,载φ127 mm 钻杆数量约16 根,按照定向钻孔单班进尺24~30 m 计算,一次装载基本能够满足2 个班定向钻孔或扩孔钻进的钻杆数量需求,避免了频繁搬运钻杆,节省了时间,提高了工作效率。钻杆夹持组件采用“X 型”机械手结构,共设置有8 片夹紧卡瓦,充分利用钻杆自重进行夹持,操作简单、安全性高。钻杆夹持组件结构如图5。

图4 钻杆吊装车Fig.4 Drill pipe hoisting truck

图5 钻杆夹持组件Fig.5 Drill pipes clamping assembly

利用钻杆吊臂和钻杆夹持组件相互配合,可以进行现场配套设备的吊装、搬运、定向钻机辅助检修等。如定向钻机配套用φ127 mm 螺杆马达质量达到290 kg,需要4~5 人用肩抗的方式进行搬运,需要人数多、人工劳动强度大,存在较大安全风险。而利用钻杆吊装车进行搬运,只需要2 名人工辅助即可完成,大幅降低了劳动强度,提高了工作效率。

4 性能测试和工业性试验

辅助上杆装置及钻杆吊装车在实验室进行了测试,单根钻杆上杆时间约30 s,钻杆吊装车能够快速完成钻杆起吊、上杆等操作,钻杆夹持牢固、可靠,两者配合能够较好地完成定向钻杆的吊装、搬运、上杆等功能。

2020 年4 月至7 月,ZYWL-23000DS 大直径定向钻机在河南鹤壁三矿进行了工业性试验,在井下顶板岩层中施工钻孔5 个,一次成孔直径φ153 mm,累计进尺3 978 m,单班进尺效率约30 m。在试验过程中,辅助上杆装置整体性能较好,能够较好地完成上杆功能,降低了人工劳动强度。

5 结 语

提出了一种定向钻杆辅助上杆及搬运组合方案。采用后置式上杆装置,实现了3 m 大直径定向钻杆辅助上杆功能,该装置结构简单、体积小,能够适应多种规格钻杆,易于在其他型号钻机上进行应用;钻杆吊装车集起吊、装载、搬运、辅助上杆、辅助检修等多种功能于一体,仅需1 名人工辅助即可完成,有效降低了现场人工劳动强度,提高了工作效率。