深埋大断面煤巷掘支协同技术及案例分析

杨国强

(中煤陕西榆林能源化工有限公司 大海则煤矿,陕西 榆林 719000)

掘进与回采是煤炭生产中2 个重要环节,高效掘进是保证正常回采的前提[1-2]。但是随着工作面综采设备的快速发展,工作面的回采能力得到大幅提高,而巷道掘进技术设备发展较为缓慢,使采掘平衡问题日益突出[3-4]。巷道掘进速度缓慢很大一部分原因是未实现掘支协同,未将已有的掘进设备充分利用并和支护工艺相结合,致使出现掘锚不协调、支护效果不理想、掘进速度缓慢等问题[5-6]。

众多学者对高效掘支技术与掘进中应力速度演化做了大量研究。秦二涛等[7]认为深部高应力巷道的开挖可视为卸荷的过程,掘进速度增加时,巷道周围产生的扰动与影响范围均会减少;朱小鹏等[8]提出巷道的掘进和支护是1 个相互配合的完整系统,不仅要采用现代化的掘进和支护设备,还需对其中的各衔接工序进行优化;刘跃东等[9]采用理论计算和数值模拟手段对掘进速度对巷道周围应力场、位移场的影响进行研究,得出提高掘进速度后,会导致巷道前方支承压力峰值增大并向掘进工作面靠近;王步康[10]指出标准的缺失和落后是限制掘进技术装备发展的关键因素;王虹等[11]通过数值模拟与试验发现了低比能耗高效截割的相关规律。但目前已有研究中对支护技术和装备性能的协同性研究还较少。

鉴于此,以大海则煤矿为工程背景,以掘支协同理念为核心,根据掘进设备结构特点来减小支护密度,提出了采用跨界高效长锚固、机锚协调的支护体系。工程实践表明:优化后的支护方案对围岩控制效果与掘进速度都有明显改善,缓解了煤帮片帮、掘进速度慢等问题,为类似地质条件的巷道高效掘支提供了借鉴。

1 工程地质背景

1.1 工程地质条件

20101 工作面回风巷全长3 138 m,沿2#煤层底板掘进。巷道为矩形断面,宽×高=5 740 mm×4 550 mm。该煤层埋深为588~614 m,煤厚5.92~6.86 m、平均6.26 m,总体倾向西北方向,煤层倾角0.5°~1.5°。煤层直接顶板为泥质粉砂岩,厚度为0~4.49 m,底板为砂质泥岩,平均厚度1.8 m。

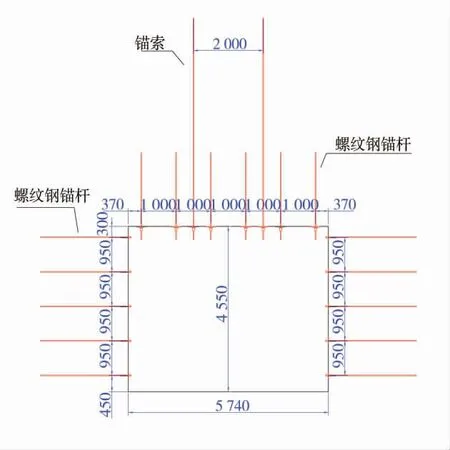

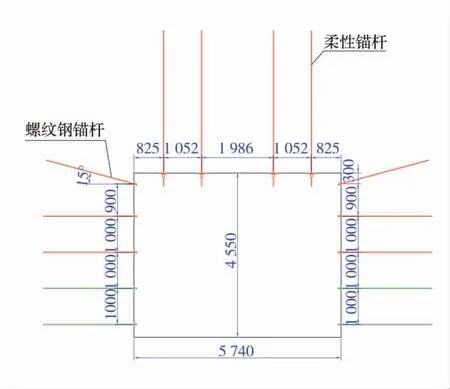

1.2 原支护方案

巷道原支护方案如图1。原方案整体采用锚网索+W 钢带支护。顶板支护锚杆选用φ22 mm×2 400 mm 的左旋无纵筋500 号螺纹钢锚杆,间排距为1 000 mm×1 100 mm,预紧扭矩不小于200 N·m,要求垂直于顶板安装。锚索选用φ21.8 mm,1×19 股钢绞线,长度6.3 m,间排距2 000 mm×2 200 mm,锚索预应力不小于250 kN。

图1 原支护方案Fig.1 Original support scheme

巷道帮部支护采用22#左旋无纵筋500 号螺纹钢锚杆,间排距950 mm×1 100 mm,预紧扭矩不小于200 N·m。

2 掘支失衡分析及控制对策

2.1 掘支失衡成因

经现场考察,对原支护方案进行了系统性分析,认为围岩支护效果不佳、掘进速度慢、掘支失衡的主要原因是机锚失衡与高密度、低效能支护方式。

2.1.1 支护参数与掘锚设备性能匹配性差

由于原方案设计未充分考虑到掘进设备的结构特征,致使部分锚杆倾斜安装,造成了一定的安全隐患。掘进设备未能充分利用,支护参数与掘进设备不完全匹配。20101 回风巷采用“掘锚机+锚运机”配套作业,其中MB670-1 型掘锚机在设计方面具备以下特点。

1)4 台顶板钻机间距固定,施工范围受限。4 台钻机水平间距分别为1 052、1 986、1 052 mm。钻机可围绕基座点左右摆动,最大摆动角度为8°、10°、12°、18°不等,但不可横向水平移动。

2)空顶距、空帮距较大。掘进期间掘进工作面的最小空顶距离为3 m,最大空顶距离将达到4 m,最小空帮距为4.5 m,最大空帮距将达到5.5 m。

由于设备顶板钻机间距固定且只能绕基座点摆动一定角度,而原方案中掘锚机4 部顶钻施工6 根锚杆,会使顶板锚杆倾斜安装不能达到垂直安装的设计要求。

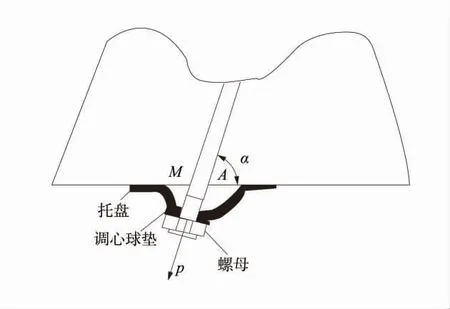

回风巷顶板锚杆支护配件采用拱形托盘,用调心球垫进行调心。施工锚杆时,若锚杆钻孔与煤岩接触面较为平整,托盘球面与球垫球面会有1 个回转中心;当倾斜安装角度过大时,两者间将出现自锁而不能相对回转,致使锚杆尾部受力不佳,甚至出现锚杆尾部断裂失效[12-14]。锚杆尾部受力状态如图2。

图2 锚杆尾部受力状态Fig.2 Stress state of anchor rod tail

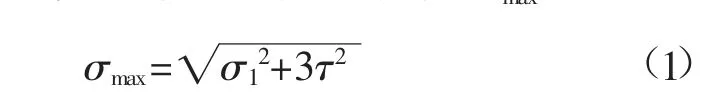

通常情况下锚杆钻孔与岩面不平整时施加预紧力后会出现锚杆尾部受力应力集中情况。锚杆安装并施加预应力后杆体与岩石接触于点A,锚杆在点A 受到拉力p、弯矩M 组合作用,点A 是受力最大且最容易破坏的位置,其受到的最大力σmax为:

式中:σ1为锚杆轴线方向的合力;τ 为弯矩产生的剪力。

杆尾同时受弯曲和剪切作用,发生球面自锁使杆尾受力急剧恶化甚至断裂使锚杆失效,从而引发巷道冒顶与片帮等安全隐患[15-16]。

巷道的空帮距与空顶距较大,并且煤体较为松软地段纵向裂隙较发育,使局部地段片帮现象严重。原支护方案虽然支护密度高但是控顶能力弱。

2.1.2 基础锚固层薄弱

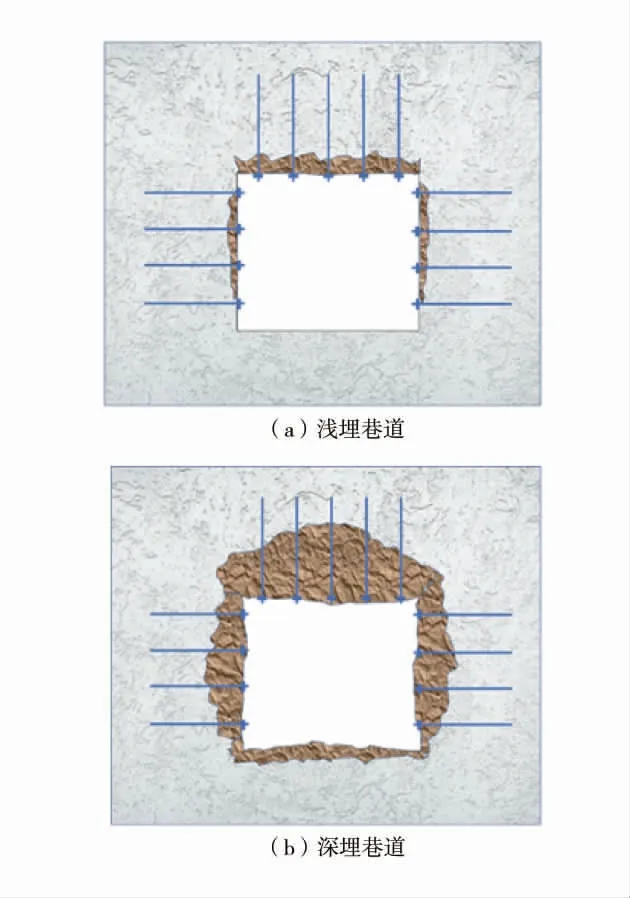

原方案基础锚固层较薄,难以形成顶板稳态岩梁,对帮部变形抑制效果有限,导致片帮现象严重,支护效果不理想。同时支护密度较高,月进尺难以突破400 m。不同埋深巷道围岩破坏如图3。

由图3 可知,当巷道处于低地应力浅埋深时,巷道围岩较完整,破碎区分布范围主要集中在顶板浅部;当巷道处于大埋深高地应力时,巷道围岩完整性急剧下降,破碎区分布范围大幅扩大,其中顶板破坏最为严重[17]。

图3 不同埋深巷道围岩破坏示意图Fig.3 Schematic diagram of surrounding rock failure of roadway with different buried depths

大海则20101 回风巷埋深约600 m,属于深埋高地应力巷道。而原有设计方案锚杆的基础锚固层厚度为2.3 m,并且锚杆索的预紧力施加未达到设计要求,难以形成顶板连续梁结构使应力均匀传递,控顶能力欠缺,对片帮抑制效果有限。同时支护密度较高使支护工作量与支护时间较高,掘进速度难以满足生产要求。

巷道支护参数不合理使巷道掘进期间所暴露出的问题可归结为以下几点。

1)支护密度大且排距较小影响掘进速度,预紧扭矩较小导致锚杆索整体支护效果不佳。

2)顶板基础锚固层厚度2.3 m、控顶能力不足,难以形成帮顶同控的支护体系。

3)巷道大面积片帮,单帮最大片帮深度可达1.8 m,不仅导致煤帮表面凹凸不平、帮锚尾部受力状态较差,还使巷道等效跨度大幅增加,造成安全隐患。

2.2 掘支协同控制对策

根据煤巷连续梁控制理论结合高效长锚固支护技术。当巷道开挖后空顶支护存在临界时间,此时应及时支护,构建顶板连续稳态岩梁,形成厚层锚固的支护体系,利用端头的实效自稳性,实现顶板微变形、小损伤[18]。

顶板结构对煤帮的影响如图4,当顶板形成连续梁后,顶板应力能均匀传递,有助于降低帮部压力,抑制煤帮变形破坏,优化支护围岩的承载结构。为解决以上问题,经调查、分析和研判,基于掘支协同理念,采取如下应对措施。

图4 顶板结构对煤帮的影响Fig.4 Influence of roof structure on coal slope

1)结合顶板钻机分布特征设计完全垂直于顶板的支护方案,改善锚杆尾部受力状态,减少潜在安全隐患,充分发挥设备性能、挖掘掘进潜力。

2)增加基础锚固层的厚度,提高单根锚杆的支护效能,降低支护密度,使用高效长锚固柔性锚杆支护,并提高预拉力和预紧扭矩以提高承载性能和安全性能。

2.3 支护方案优化

为实现掘支协同,在原有支护方案基础上提出了高强度、厚锚固层、低密度的支护方案。

优化后巷道支护图如图5。顶板每排采用4 根φ21.8 mm×4 500 mm 柔性锚杆压钢筋网支护,间距按照载钻机的间距布置(825 mm-1 052 mm-1 986 mm-1 052 mm-825 mm),保证柔性锚杆能够垂直顶板安装,排距1 300 mm,柔性锚杆预拉力200 kN;在2 排柔性锚杆的中部对角线中点,垂直岩面安装1 根φ22 mm×2 400 mm 的左旋无纵筋500 号螺纹钢筋锚杆,预紧扭矩300 N·m。

图5 优化支护方案Fig.5 Optimization of support scheme

巷道帮部采用5 根φ22 mm×2 400 mm 的左旋无纵筋螺纹钢筋锚杆,锚杆间距不一,排距1 300 mm,肩角处锚杆外斜15°安装,其余锚杆垂直岩面安装,预紧扭矩300 N·m。

3 原支护与优化支护效果对比

3.1 数值模拟模型

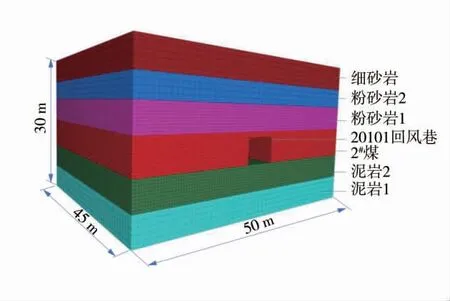

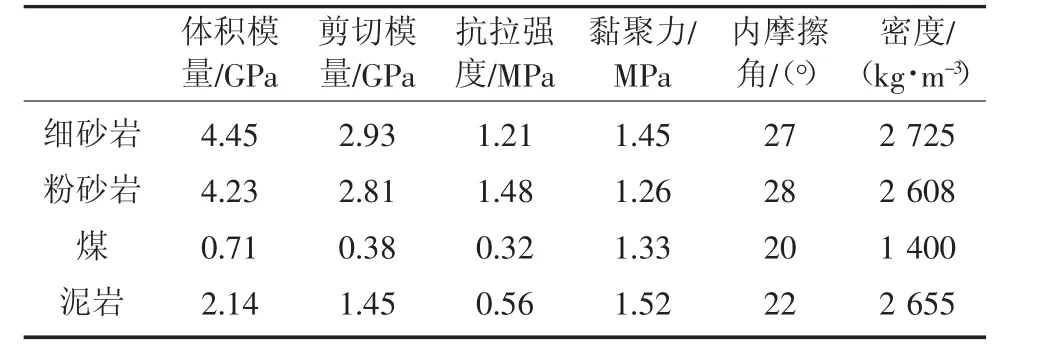

利用FLAC3D数值模拟软件,分析20101 回风巷不同支护参数下应力场分布特征和围岩变形特征。建立的数值模拟模型如图6,模型中各岩层和煤层的岩体力学参数见表1。

图6 数值模拟模型示意图Fig.6 Schematic diagram of numerical simulation model

表1 岩体力学参数Table 1 Mechanical parameters of rock mass

模型的计算范围为50 m(x 方向)×45 m(y 方向)×30 m(z 方向),模型划分为312 400 个单元和328 767 个节点,岩层由上到下分别为:细砂岩(5 m)、粉砂岩(9 m)、2#煤(6 m)、泥岩(10 m)、模型顶面为自由面,左右四周各边界面及底面为位移约束。

3.2 不同方案支护效果的模拟分析

由于锚杆所提供的支护应力远小于原岩应力,导致锚杆形成的支护应力场会被原岩应力场所覆盖,所以为了较清晰地呈现2 种支护方案中锚杆对围岩支护效果的影响,在不考虑原岩应力的情况下进行模拟分析,2 种方案在围岩中形成的支护应力场特征如图7。

图7 不考虑原岩应力时支护应力场分布Fig.7 Distribution of support stress field without considering original rock stress

由图7 分析可知:原支护方案在顶板上方约2.35 m,对应位置在锚杆锚固端区域处出现了拉应力区,而新支护方案巷道围岩均处于压应力区;当巷道开挖后巷道浅部围岩处于卸荷状态,破碎区围岩以拉剪破坏为主,原方案中拉应力集中区容易形成破碎区从而加剧浅部围岩的破坏;而新支护方案巷方案采用跨界高效长锚固技术,增加了锚固层厚度,加强了控顶能力使巷道围岩均处于压应力区,有利于改善巷道浅部围岩受力状态,消除顶板拉应力区,实现顶板应力的连续传递[19]。

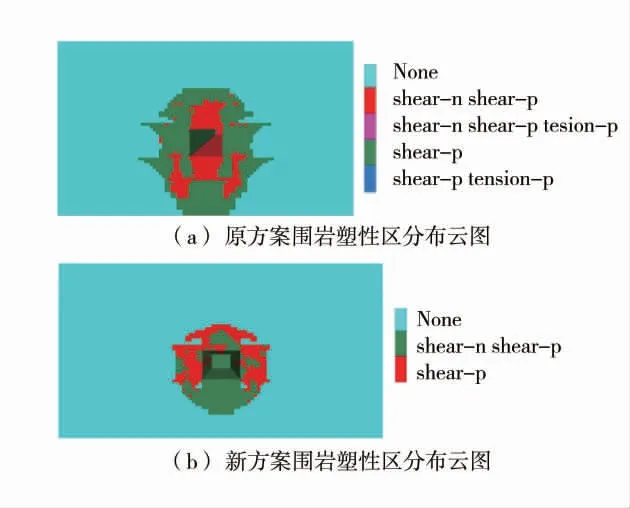

巷道围岩塑性区的发展是衡量巷道支护效果的重要指标。2 种支护方案的围岩塑性区分布如图8。

图8 围岩塑性区分布Fig.8 Distribution of plastic zone of surrounding rock

从图8 可知:原支护方案在顶板上约5.5 m 范围内发生塑性破坏,屈服深度约为5.5 m;巷道两帮约3.5 m 范围内发生塑性破坏,原支护条件下围岩屈服深度均超过3.5 m,尤其是巷道顶板处塑性区范围较广,均超过了锚杆的有效锚固范围,致使部分锚杆失效,支护效果不佳;新方案中巷道顶板上方约3.5 m 范围内发生塑性破坏,两帮约2.5 m 范围内发生塑性破坏。由图6 分析可知,由于新方案采用高效长锚固技术后围岩体强度得到了提升,较大程度发挥了围岩自身承载性能,塑性区分布范围明显小于前者且均在锚杆锚固范围内,支护效果有较大提升。

2 方案位移云图及锚杆测点分布如图9,2 个方案监测位移曲线如图10。

由图9 可知:锚固圈层厚度对巷道围岩浅部变形影响较大,对深部围岩变形也有一定的改善控制效果;原方案高密度薄锚固圈层的条件下顶帮最大变形量高达148.56、260.86 mm,而采用跨界高效长锚固技术增大锚固圈层厚度后顶帮最大变形量为89.34、141.91 mm,对比原支方案,围岩稳定控制效果有了显著改善。

图9 2 方案位移云图及锚杆测点分布Fig.9 Displacement diagrams of two schemes and distribution of anchor bolt measuring points

由图10 分析可知:由临空面至围岩深部变形量是逐渐递减的,采用新支护方案后顶板与帮部各测点变形减少量依次别为59.22、21.18 mm 与118.95、55.17 mm,由此可说明,高预应力厚锚固圈层对于围岩巷道围岩浅部控制效果较为突出,同时这种抑制效果随着深入围岩深处而逐渐衰减。

图10 2 个方案监测位移曲线Fig.10 Monitoring displacement curves of two schemes

4 工程实践

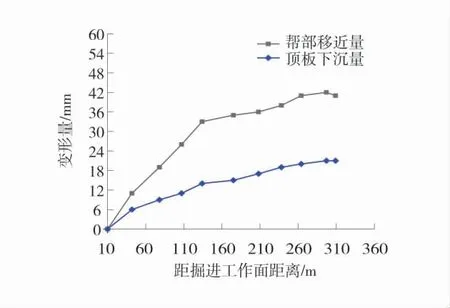

4.1 表面位移监测分析

20101 回风巷掘进期间监测范围内整体顶板下沉量及帮部移近量矿压监测结果如图11。在现场对8 个测站所在的断面进行表面位移监测结果如图12和图13。由图11 可知:围岩初期由于受开挖影响顶板下沉量和帮部移近量较大,随后变形速度逐渐减小。围岩所需自稳时间较短,当巷道开挖至240 m 后巷道表面变形量接近稳定,巷道变形量得到了有效控制。待掘进稳定后顶板下沉量和帮部移近量仅为21 mm 和42 mm,表明新支护方案显著改善了巷道围岩稳定性,减小了围岩变形量。

图11 表面位移监测曲线Fig.11 Surface displacement monitoring curves

图12 多断面顶板下沉量变化Fig.12 Variation of multi-section roof subsidence

图13 多断面帮部移近量变化Fig.13 Change of approach amount of multi-section slope

由图12 和图13 可知:根据不同的巷道表面变形速度把巷道围岩变形分为剧烈变形期、变形趋缓期、变形稳定期3 个时期;多断面顶板下沉量与帮部移近量分别为21~38 mm 和36~59 mm,变形量均在预设范围之内且相较原支护有较大改善;顶板和帮部变形量越大,剧烈变形期和变形趋缓期比重越大,且顶板与帮部的变形具有一定的趋同性,实现了帮顶同控的支护目标。

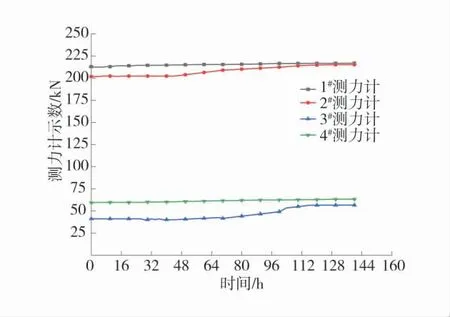

4.2 锚杆轴力监测分析

巷道顶板柔性锚杆与帮部锚杆受力变化趋势如图14,其中1#、2#测力计为顶板柔性锚杆测力计,3#、4#测力计为帮部锚杆测力计。

图14 锚杆支护阻力曲线Fig.14 Resistance curves of bolt support

由图14 可知:2 种锚杆的支护阻力变化较小,顶板柔性锚杆支护阻力基本稳定在210 kN 左右,帮部锚杆支护阻力基本稳定在50 kN 左右;锚杆受力稳定,并没有在短时间内快速增加,说明了巷道围岩比较完整,支护有效保证了锚固区的强度,并且在锚杆施工时及时施加了较大的预应力,充分发挥了锚杆支护系统主动支护的作用,有效控制了巷道围岩离层片帮等有害变形[20]。由此说明优化设计中要求帮部锚杆的预紧力矩300 N·m 与顶板柔性锚杆预拉力200 kN 是合理有效的。

5 结 论

1)通过现场调研和对原支护方案的系统性分析,发现原支护参数与掘进设备适配性较差,基础锚固层薄弱,支护密度高但控顶能力弱是造成支护效果不佳、掘进效率低下的根本原因。

2)针对原支护方案所存在的问题,提出了掘支协同控制对策;通过加大顶板锚固层厚度促使岩层应力连续传递,缓解煤帮的应力集中和片帮情况。提高顶板单根锚杆支护效能以降低支护密度,在保证支护强度的前提下,提高掘支效率。

3)对原有支护方案进行了优化,提出了掘进协同新型支护方案;通过FLAC3D数值模拟软件对2 种支护方案进行了对比分析,分别从巷道围岩支护应力场分布、塑性区分布、位移特征3 个方面分析了不同方案下巷道围岩的稳定性并验证了掘支协同新支护方案的可行性。

4)工程实践结果表明:采用新支护方案后巷道顶板下沉量小于40 mm,帮部移近量小于60 mm,锚杆预紧力达到设计标准,改善了围岩控制效果。巷道月进尺突破400 m,支护密度降低约35.7%,实现了掘支协同低密高效的支护目标,缓和掘进效率与掘支安全的矛盾。以期为类似条件下的巷道优化支护设计提供借鉴。